Кристаллизатор с жидкостным охлаждением для непрерывной разливки металлов

Иллюстрации

Показать всеКристаллизатор содержит плиту, выполненную из меди или медного сплава, которая соединена с адаптерной плитой или баком для воды посредством болтов, закрепленных на плоских выступах. Выступы входят в зазор для хладагента, образованный между плитой кристаллизатора и адаптерной плитой или баком для воды, и имеют ориентированную по отношению к направлению течения хладагента обтекаемую структуру. Часть обращенной к хладагенту стороны плиты снабжена расположенными между двумя соседними плоскими выступами и выдающимися в зазор для хладагента охлаждающими ребрами, имеющими продольные участки, направленные под углом к направлению течения хладагента. Охлаждающие ребра выполнены в виде извилистых линий и согласованы по форме с контуром плоских выступов. Обеспечивается улучшение охлаждающей способности кристаллизатора и предотвращение термических перегрузок. 8 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к кристаллизатору с жидкостным охлаждением для непрерывной разливки металлов согласно признакам ограничительной части пункта 1 формулы изобретения. Подобный кристаллизатор известен из документа DE 10237472 A1. При применении подобных плит кристаллизатора в установках непрерывной разливки из-за высокого поступления тепла в процессе разливки при определенных технологических параметрах могут возникать неожиданно высокие локальные термические нагрузки.

Исходя из этого в основе изобретения стоит задача улучшить охлаждающую способность кристаллизатора с жидкостным охлаждением указанного выше типа для предотвращения термических перегрузок и повышения его срока службы.

Эта задача решается в кристаллизаторе с жидкостным охлаждением с отличительными признаками пункта 1 формулы изобретения.

Преимущественные усовершенствования изобретения приведены в зависимых пунктах формулы.

Для локального повышения охлаждающей способности кристаллизатора с жидкостным охлаждением предлагается, чтобы сторона кристаллизатора, обращенная к хладагенту, имела выступающие в зазор для хладагента охлаждающие ребра, расположенные между двумя соседними плоскими выступами.

Под охлаждающими ребрами в контексте настоящего изобретения понимаются выступы типа перемычки, которые ориентированы в том же направлении, что и плоские выступы. Охлаждающие ребра входят по меньшей мере частично в зазор для хладагента, т.е. они, как и плоские выступы, выдаются в сторону, обращенную к хладагенту. Высота охлаждающих ребер и, тем самым, поверхность контакта с хладагентом можно повысить тем, что между двумя охлаждающими ребрами в стороне кристаллизатора, обращенной к хладагенту, выполняют канавку. Таким образом можно снова увеличить, по меньше мере частично, сечение потока, уменьшенное из-за охлаждающих ребер, так что без уменьшения сечения потока будет также достигнут улучшенный охлаждающий эффект в зоне, снабженной охлаждающими ребрами.

Однако в принципе сечение для потока хладагента стремятся уменьшить с целью повышения скорости его течения. За счет этого достигается локальное улучшение теплопередачи от плиты кристаллизатора к хладагенту и тем самым улучшенное охлаждение кристаллизатора в этой зоне. К тому же из-за охлаждающих ребер в этой зоне увеличивается поверхность охлаждения, благодаря чему также достигается улучшенное охлаждение.

Благодаря улучшенному охлаждению можно уменьшить толщину плит кристаллизатора в этой зоне. Это приводит к уменьшенному расстоянию между обращенной к расплаву так называемой горячей стороной и хладагентом. Само сечение потока из-за уменьшения толщины плиты не сужается, то есть ширина зазора для хладагента остается той же. Изменение сечения для потока хладагента происходит только из-за предусмотренных охлаждающих ребер, за счет чего уровень температуры в упомянутой зоне уменьшенной толщины понижается.

Охлаждающие ребра расположены, в частности, в зоне зеркала расплава в кристаллизаторе, так как здесь, как показывает опыт, возникают самые высокие термические нагрузки.

В принципе размеры охлаждающих ребер нужно выбрать так, чтобы падение давления внутри зазора для хладагента было не слишком велико. При слишком высоком падении давления существует опасность, что произойдет образование пузырьков пара, из-за чего существенно ухудшится теплоперенос. Кроме того, существует опасность, что при слишком высоком падении давления произойдет снижение количества хладагента, то есть объемного расхода. Из-за заданного максимального давления объемный расход не может повышаться произвольно.

В принципе возможно расположение охлаждающих ребер параллельно направлению течения хладагента в зазоре для хладагента. Однако более целесообразно, если охлаждающие ребра имеют продольные участки, которые направлены под углом к направлению течения. При этом целесообразным считается диапазон углов до 45°. Выбранный угол может варьироваться по длине охлаждающего ребра, то есть допустимым является также выполнение в виде извилистой линии. Путем по меньшей мере частичного отклонения или направления по дуге могут быть дополнительно созданы турбулентности в течении, которые улучшают теплопередачу между стороной плиты кристаллизатора, обращенной к хладагенту, и хладагентом. Змеевидные охлаждающие ребра имеют то преимущество, что они могут быть согласованы по форме с контуром плоских выступов обтекаемой формы.

Соседние друг с другом охлаждающие ребра или образованные охлаждающими ребрами и соседними плоскими выступами проточные каналы имеют в предпочтительном варианте воплощения идей изобретения поперечное сечение, остающееся постоянным по длине охлаждающих ребер, чтобы ограничить падение давления в проточных каналах.

В предпочтительном усовершенствовании плоские выступы могут быть расположены по одной линии в вертикальных рядах и по одной линии в горизонтальных рядах, причем плоские выступы двух следующих друг за другом горизонтальных рядов смещены друг относительно друга в горизонтальном направлении. Тем самым достигается частичное выравнивание происходящего из-за охлаждающих ребер падения давления хладагента. При расположении плоских выступов в горизонтальных и вертикальных рядах без смещения следующих друг за другом горизонтальных рядов образуется пульсирующее течение хладагента, так как течение хладагента в направлении потока претерпевает повторяющиеся сужения и расширения поперечного сечения. Этот нежелательный эффект может быть уменьшен тем, что плоские выступы следующих друг за другом горизонтальных рядов расположены со смещением друг относительно друга в горизонтальном направлении. Пульсация течения хладагента наименьшая, если плоские выступы двух следующих друг за другом горизонтальных рядов смещены друг относительно друга на половину горизонтального расстояния между соседними плоскими выступами. При таком расположении гидравлическое сопротивление потока также наименьшее.

Далее изобретение будет пояснено посредством двух примеров исполнения, представленных на чертежах.

На чертежах:

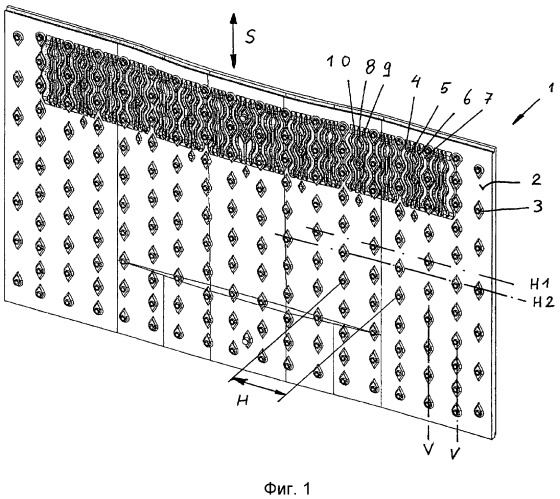

фигура 1 - вид сзади в перспективе первой конструктивной формы выполнения плиты кристаллизатора со стороны плоских выступов,

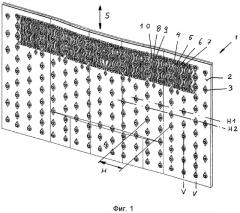

фигура 2 - соответственно показанной на фигуре 1 следующая конструктивная форма выполнения подобной плиты кристаллизатора,

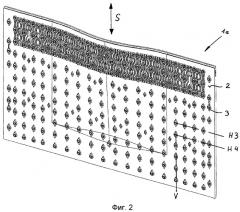

фигура 3 - увеличенный участок плиты кристаллизатора по фигуре 1, и

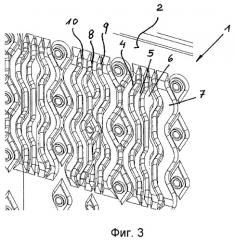

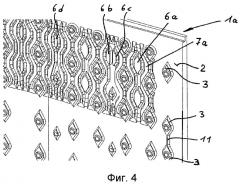

фигура 4 - увеличенный участок плиты кристаллизатора по фигуре 2.

На фигуре 1 показана плита 1 кристаллизатора, которая закреплена на не показанной в деталях адаптерной плите. Плита 1 кристаллизатора и адаптерная плита образуют панельный узел не показанного в деталях кристаллизатора с жидкостным охлаждением для непрерывной разливки металлов. Плита 1 кристаллизатора выполнена из меди или медного сплава, предпочтительно с пределом прочности на растяжение > 350 МПа, причем прочность в принципе может быть и меньшей. Плита 1 кристаллизатора имеет неравномерную толщину. Альтернативно плита кристаллизатора на всем протяжении имеет неизменную толщину.

Для охлаждения хладагентом плиты 1 кристаллизатора между плитой 1 кристаллизатора и адаптерной плитой предусмотрен зазор для хладагента, ширина которого определяется выступающими над обращенной к хладагенту стороной 2 плоскими выступами 3. Плоские выступы 3 имеют по существу ромбовидную конфигурацию и, тем самым, в гидродинамическом отношении благоприятно ориентированы по отношению к направлению течения S хладагента. Плоские выступы 3 в этом примере осуществления выполнены за одно целое с плитой 1 кристаллизатора.

Существенным является то, что у плиты 1 кристаллизатора согласно изобретению на обращенной к хладагенту стороне предусмотрены охлаждающие ребра 4, 5, 6, расположенные частично между соседними плоскими выступами 3. Охлаждающие ребра 4, 5, 6, 7 пролегают по существу в направлении течения S хладагента и расположены в области зеркала расплава металла. В данном примере осуществления охлаждающие ребра 4, 5, 6, 7 проходят через верхнюю зону, охватывающую три плоских выступа. Охлаждающие ребра 4, 5, 6, 7 установлены в принципе в направлении течения S, разумеется, они проходят извилисто, то есть они имеют несколько изгибов. Положение изгибов подогнано к расположению плоских выступов 3. Благодаря этому образуются проточные каналы 8, 9, 10 с остающимся постоянным поперечным сечением. Проточные каналы 8, 9, 10 образованы как соседними друг другу охлаждающими ребрами 4, 5, 6, 7, так и охлаждающими ребрами 4, 5, 6, 7, проходящими у соседнего плоского выступа 3.

Видно, что плоские выступы 3 расположены на одной линии в вертикальных рядах V, а также на одной линии в горизонтальных рядах H1, H2. Плоские выступы 3 двух следующих друг за другом горизонтальных рядов H1, H2 смещены друг относительно друга в горизонтальном направлении. В данном примере осуществления плоские выступы горизонтальных рядов H1 и H2 смещены друг относительно друга на половину горизонтального расстояния H друг от друга.

Плита 1 кристаллизатора, показанная на фигуре 2, по существу соответствует плите по фигуре 1 с тем отличием, что плоские выступы 3 двух следующих друг за другом горизонтальных рядов H3, H4 не смещены друг относительно друга в горизонтальном направлении.

На фигуре 3 показан в увеличенном масштабе участок снабженной охлаждающими ребрами 4, 5, 6, 7 зоны плиты 1 кристаллизатора, на котором четче виден ход охлаждающих ребер 4, 5, 6, 7 и проточных каналов 8, 9, 10. Видно, что ширина различных проточных каналов 8, 9, 10 по существу постоянна по всей их длине, тогда как ширина охлаждающих ребер 4, 5, 6, 7 может меняться по их длине, и могут образоваться зоны охлаждающих ребер в виде островков, которые особенно хорошо можно различить на фигуре 4.

Благодаря иному расположению плоских выступов 3 на фигуре 4 получаются также другие рисунки охлаждающих ребер и проточных каналов, причем в зависимости от расстояния по горизонтали между двумя плоскими выступами рядом друг с другом расположено от двух до четырех охлаждающих ребер, которые в своем продольном протяжении утолщаются и сужаются. Охлаждающие ребра в данном примере осуществления имеют различные длины. Лучше всего это видно на охлаждающих ребрах 6a и 7a. Охлаждающее ребро 6a имеет контур, сходный с плоскими выступами 3, и поэтому существенно короче, чем соседнее охлаждающее ребро 7a. Примерно на той же высоте, что и охлаждающее ребро 6a, находятся два других охлаждающих ребра 6b, 6c, которые по своему контуру в целом примерно соответствуют похожему на выступ охлаждающему ребру 6a, но, разумеется, разделены посередине в направлении течения, так что между охлаждающими ребрами 6b, 6c находится проточный канал. Немного дальше и слева в плоскости изображения можно видеть существенно более узкое подобное плоскому выступу охлаждающее ребро 6d. Точный контур соответствующих охлаждающих ребер или проточных каналов получается из благоприятных в гидродинамическом отношении требований и подгоняется индивидуально к конкретной плите кристаллизатора, то есть по существу к расположению плоских выступов 3.

Справа в плоскости изображения можно видеть, что два плоских выступа 3 в направлении течения, то есть идущие друг за другом в вертикальном направлении, соединены друг с другом через проходящее в направлении течения охлаждающее ребро 11.

Ссылочные обозначения:

1 - плита кристаллизатора

1a - плита кристаллизатора

2 - обращенная к хладагенту сторона 1

3 - плоский выступ

4 - охлаждающее ребро

5 - охлаждающее ребро

6 - охлаждающее ребро

6a - охлаждающее ребро

6b - охлаждающее ребро

6c - охлаждающее ребро

6d - охлаждающее ребро

7 - охлаждающее ребро

7a - охлаждающее ребро

8 - проточный канал

9 - проточный канал

10 - проточный канал

11 - охлаждающее ребро

H - расстояние по горизонтали

H1 - горизонтальный ряд

H2 - горизонтальный ряд

H3 - горизонтальный ряд

H4 - горизонтальный ряд

S - направление течения

V - вертикальный ряд

1. Кристаллизатор с жидкостным охлаждением для непрерывной разливки металлов, содержащий плиту (1, 1a) кристаллизатора, выполненную из меди или медного сплава, которая соединена соответственно с адаптерной плитой или баком для воды посредством соединительных болтов, причем соединительные болты закреплены на отдельных плоских выступах (3), предусмотренных на обращенной к хладагенту стороне (2) плиты, при этом выступы (3) входят в зазор для хладагента, образованный между плитой (1, la) кристаллизатора и адаптерной плитой или баком для воды и имеют ориентированную по отношению к направлению течения (S) хладагента обтекаемую структуру, при этом часть обращенной к хладагенту стороны (2) снабжена расположенными между двумя соседними плоскими выступами (3) и выдающимися в зазор для хладагента охлаждающими ребрами (4, 5, 6, 6a-d, 7, 7a, 11), отличающийся тем, что охлаждающие ребра (4, 5, 6, 6a-d, 7, 7a) имеют продольные участки, которые направлены под углом к направлению течения (S) хладагента, при этом охлаждающие ребра (4, 5, 6, 6a-d, 7, 7a) выполнены в своем продольном протяжении в виде извилистых линий и согласованы по форме с контуром плоских выступов (3).

2. Кристаллизатор по п.1 или 2, отличающийся тем, что плита кристаллизатора в зоне охлаждающих ребер (4, 5, 6, 6a-d, 7, 7a, 11) имеет уменьшенную толщину.

3. Кристаллизатор по п.2, отличающийся тем, что размер охлаждающих ребер (4, 5, 6, 6a-d, 7, 7a, 11) выбран таким, что сечение потока в зазоре для хладагента в зоне, снабженной охлаждающими ребрами (4, 5, 6, 6a-d, 7, 7a, 11), соответствует сечению потока в зонах без охлаждающих ребер (4, 5, 6, 6a-d, 7, 7a, 11).

4. Кристаллизатор по п.2, отличающийся тем, что сечение потока снижено из-за охлаждающих ребер (4, 5, 6, 6a-d, 7, 7a, 11).

5. Кристаллизатор по п.1, отличающийся тем, что охлаждающие ребра (4, 5, 6, 6а-d, 7, 7a) расположены в зоне зеркала расплава.

6. Кристаллизатор по п.1, отличающийся тем, что охлаждающие ребра ориентированы параллельно направлению течения (S) хладагента и имеют продольные участки, которые направлены под углом до 45° к направлению течения (S) хладагента.

7. Кристаллизатор по п.1, отличающийся тем, что соседними охлаждающими ребрами (4, 5, 6, 6a-d, 7, 7a) и охлаждающими ребрами (4, 6) и соседними плоскими выступами (3) образованы проточные каналы (8, 9, 10), поперечное сечение которых остается неизменным в направлении течения.

8. Кристаллизатор по п.1, отличающийся тем, что плоские выступы (3) расположены на одной линии в вертикальных рядах (V) и на одной линии в горизонтальных рядах (H1, H2), причем плоские выступы (3) двух следующих друг за другом горизонтальных рядов (H1, H2) в горизонтальном направлении смещены относительно друг друга.

9. Кристаллизатор по п.8, отличающийся тем, что плоские выступы (3) двух следующих друг за другом горизонтальных рядов (H1, H2) смещены относительно друг друга на половину горизонтального расстояния (Н) между соседними плоскими выступами (3).