Способ и устройство контактной стыковой сварки изделий компактного сечения

Иллюстрации

Показать всеИзобретение относится к способам и устройствам для контактной стыковой сварки оплавлением изделий компактного сечения, например, изделий из алюминиевых сплавов на специализированных стыкосварочных машинах. В способ в процессе предварительного нагрева измеряют температуру изделий в губках (4) сварочной машины, по крайней мере, в двух точках, экстраполируют температуру, получая значение температуры на торцах, и при достижении заданной температуры на торцах включают режим непрерывного оплавления. Устройство содержит два термочувствительных элемента в виде термопар (12). Они установлены в губках (4) сварочной машины на расстоянии друг от друга. Измеритель (13) температур состоит из последовательно соединенных задатчика (15) температуры торцов, первого блока (16) вычисления натурального логарифма и компаратора (17) формирования сигнала начала оплавления, двух блоков (18 и 19) измерения температуры, второго (20) и третьего (21) блоков вычисления натурального логарифма, блоков вычитания (22) и умножения (23), сумматора (24) и задатчика (25) константы А/В, где - А - расстояние от торца до первой термопары, В - расстояние между первой и второй термопарами. Технический результат изобретения заключается в оптимизации технологических приемов при выполнении режима сварки с предварительным подогревом, точности параметров нагрева и в результате повышении качества сварного шва. 2 н.п. ф-лы, 3 ил.

Реферат

Изобретение относится к сварочному производству, а именно к способам и устройствам для контактной стыковой сварки оплавлением изделий компактного сечения, например изделий из алюминиевых сплавов на специализированных стыкосварочных машинах.

Для возбуждения оплавления кромок изделия необходима определенная электрическая мощность, которая зависит от площади торцов свариваемых изделий, скорости сближения торцов, состояния и геометрии свариваемых торцов, а также технических характеристик машины: сопротивлений вторичного контура и сварочного трансформатора и др. факторов. Наибольшая мощность необходима в начальный период оплавления при холодных торцах изделий. Для предотвращения коротких замыканий холодных торцов в начальный период оплавления при недостаточной электрической мощности сварочного трансформатора применяют либо повышение напряжения холостого хода трансформатора в начале оплавления при наличии специальных быстродействующих регуляторов напряжения, либо предварительный импульсный подогрев циклическим сближением и разведением торцов изделии при включенном сварочном трансформаторе. Второй способ особенно применим при сварке компактный изделий из алюминиевых сплавов, так как повышение сварочного напряжения в начале оплавления не всегда возможно и оправдано. Предварительный подогрев не только облегчает возбуждение оплавления, но и расширяет зону нагрева свариваемых торцов, что, в свою очередь, снижает требуемые усилия осадки при обеспечении необходимых припусков на осадку в конце оплавления. При использовании предварительного подогрева важно точно знать момент, когда на торцах изделий температура достигнет требуемой, чтобы в этот момент перейти на непрерывное оплавление, так как дальнейший подогрев при существенных энергетических затратах практически не изменяет полученного равновесного теплового состояния торцов.

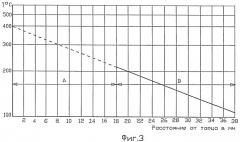

Известно (см., например, статью Кабанова Н.С., Мокеичева В.Г. и Новицкого А.Ф. Нагрев алюминиевых полос при контактной стыковой сварке, «Сварочной производство», №3, 1974 г., с.26-28), что температура в нагреваемых контактным нагревом при свободной схеме деформирования изделиях распределяется по экспоненциальному закону. Распределение температуры вдоль оси свариваемых изделий в любой момент времени процесса можно определить как:

Т(х)=Tk exp (-kx),

где Tk - температура торцов,

k - декремент затухания экспоненты,

х - расстояние от торца до точки измерения температуры.

Таким образом, зная декремент затухания экспоненты и измеряя температуру в одной точке, можно определять температуру торцов при нагреве. Однако декремент затухания, величина непостоянная и зависит от многих факторов, например толщины изделия, теплопроводности сплава, теплоотвода в губки и др. Кроме этого, предлагаемый способ замера температур зачеканкой или приваркой термопар трудоемок и мало применим в производственных условиях. Вместе с тем известно, что при сварке алюминиевых сплавов характерна относительно высокая температура металла под губками (150-300°С), измеряя температуру по крайней мере в двух точках, отстоящих от торца на определенном расстоянии, можно прогнозировать температуру на торцах.

Однако измерение температуры в производственных условиях представляет определенные сложности, так как оптические приборы применять невозможно из-за опасности попадания расплавленных частиц металла на оптику, а контактные методы замеров трудоемки, поэтому подогрев контролируют по времени нагрева, что не всегда позволяет достигать требуемой температуры или перегревать торцы, а это вызывает отклонение параметров режима сварки и неисправимый брак сварного соединения.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является способ динамического измерения температуры / RU 94028959 А1, кл. G01K 7/00, 20.06.1996/, в котором также приведено устройство, реализующее заявленный способ, имеющее в своем составе термометр сопротивления, аналоговый преобразователь, кварцевый генератор, линию задержки, распределитель импульсов и спецвычислитель. При этом термометр сопротивления крепится на изделие и по его показаниям устройство рассчитывает и прогнозирует температуру нагрева в каждом следующем временном интервале.

Недостатки такого способа и устройства измерения температуры состоит в том, что измерение температуры производят в одной точке, что по причинам, изложенным выше, не дает возможности получения графика температур и построения температурного поля по длине свариваемого изделия, и, в свою очередь, не позволяет получить достоверной количественной оценки нагрева торцов аппроксимацией температурных изохрон, построенных на основании замеров.

Техническим результатом предлагаемого изобретения является оптимизация технологических приемов при выполнении режима сварки с использованием предварительного импульсного подогрева свариваемых изделий, совершенствование машин контактной стыковой сварки при повышении точности соблюдения оптимальных параметров нагрева и повышение качества сварного шва при высокой точности нагрева торцов перед оплавлением.

Технический результат достигается тем, что при применении способа и устройства контактной стыковой сварки изделий компактного сечения с предварительным подогревом, включающего установку и зажатие изделий в губках сварочной машины, периодическое сближение и удаление торцов свариваемых изделий при включенном сварочном трансформаторе, непрерывное оплавление и осадку в конце оплавления, при предварительном нагреве измеряют температуру изделий под губками сварочной машины, по крайней мере в двух точках, при этом экстраполируют температуру на торцы и при достижении заданной температуры на торцах включают подачу непрерывного тока для оплавления изделий, а для выполнения заявляемого способа используют устройство в виде машины для контактной стыковой сварки изделий компактного сечения с предварительным подогревом, содержащее неподвижную и подвижную станины с зажимами и сварочными губками, соединенный с ними привод перемещения подвижной станины в виде гидроцилиндра с пропорциональным гидрораспределителем, клапаном осадки и датчиком положения, а также систему управления перемещением подвижной станины, сварочный трансформатор, блок-реле напряжения и два термочувствительных элемента, в виде термопар, установленных в губках сварочной машины, при этом устройство снабжено измерителем температур с последовательно соединенными задатчиком температуры торцов, первым блоком вычисления натурального логарифма и компаратором формирования сигнала начала оплавления, а также двумя блоками измерения температуры, вторым и третьим блоками вычисления натурального логарифма, блоками вычитания и умножения, сумматором и задатчиком константы

А/В,

где А - расстояние от торца до первой термопары,

В - расстояние между первой и второй термопарами,

при этом входы блоков измерения температуры соединены с термопарами, а их выходы через второй и третий блоки вычисления натурального логарифма соединены с блоком вычитания, выход которого соединен, в свою очередь, с входом блока умножителя, второй вход блока умножителя связан с задатчиком константы, блок умножения своим выходом соединен с первым входом сумматора, со вторым входом которого связан выход второго блока вычисления натурального логарифма, выход сумматора соединен со вторым входом компаратора формирования сигнала на начало оглавления, который связан с регулятором скорости.

Заявляемые способ контактной стыковой сварки полос и устройство для его осуществления приведены на фиг.1, 2, 3, где:

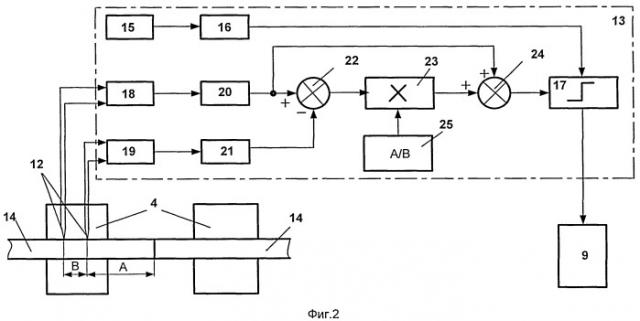

- на фиг.1 схематично показана заявляемая стыкосварочная машина (разрез по оси) с установленными в сварочных губках изделиями;

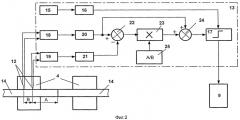

- на фиг.2 представлена блок-схема измерителя температур предварительного подогрева;

- на фиг.3 изображен график распределения температур в полулогарифмических координатах с экстраполяцией его на свариваемый торец (в качестве примера выполнения).

Машина контактной стыковой сварки содержит неподвижную 1 и подвижную 2 станины с зажимами 3, снабженными зажимными губками 4, привод перемещения подвижной станины в виде гидроцилиндра 5, с пропорциональным гидрораспределителем 6, клапаном осадки 7 и датчиком положения 8, а также систему управления перемещением подвижной станины 9, сварочный трансформатор 10, блок-реле напряжения 11 и два термочувствительных элемента в виде термопар 12, установленных в губках 4 сварочной машины, при этом устройство снабжено измерителем температур 13 свариваемых изделий 14. Измеритель температур 13 состоит из последовательно соединенных задатчика температуры торцов 15, первого блока вычисления натурального логарифма 16 и компаратора формирования сигнала начала оплавления 17, а также двух блоков измерения температуры 18 и 19, второго 20 и третьего 21 блоков вычисления натурального логарифма, блоков вычитания 22 и умножения 23, сумматора 24 и задатчика 25 константы

А/В,

где А - расстояние от торца до первой термопары,

В - расстояние между первой и второй термопарами,

при этом входы блоков измерения 18 и 19 температуры соединены с термопарами 12, а их выходы через второй 20 и третий 21 блоки вычисления натурального логарифма соединены с блоком вычитания 22, выход которого соединен, в свою очередь, с входом блока умножителя 23, второй вход блока умножения 23 связан с задатчиком константы 25, блок умножения 22 своим выходом соединен с первым входом сумматора 24, со вторым входом которого связан выход второго блока 20 вычисления натурального логарифма, выход сумматора 24 соединен со вторым входом компаратора 17 формирования сигнала на начало оплавления, который связан с системой управления перемещением подвижной станины 9.

Заявляемый способ контактной стыковой сварки осуществляют при использовании заявляемого устройства следующим образом:

- после выбора режима сварки и задачи требуемой температуры подогрева торцов задатчиком 15 подают в сварочную машину изделия 14, устанавливают их торцы посередине между сварочными губками 4 и опускают зажимы 3 неподвижной 1 и подвижной 2 станин, при этом термопары 12 установлены в одной из сварочных губок 4, которые при зажатии входят в контакт с поверхностью изделий 14;

- включают пропорциональный гидрораспределитель 6 и подают масло от насоса низкого давления (на фиг.1 не показан) в поршневую полость гидроцилиндра 5, разводят торцы изделий 14 до образования зазора между ними и включают сварочный трансформатор 10;

- включают систему управления перемещением подвижной станины 9 на предварительный подогрев торцов, при этом пропорциональный гидрораспределитель 6 подает масло от насоса низкого давления в штоковую полость гидроцилиндра 5, который перемещает подвижную станину 2 и сближает торцы изделий 14 до соприкосновения, начинается их нагрев проходящим током, вторичное напряжение сварочного трансформатора 10 падает до минимального значения на контактах блок-реле напряжения 11 и оно дает команду в систему перемещения подвижной станины 9, по которой гидроцилиндр 5, управляемый пропорциональным гидрораспределителем 6, отводит торцы изделий 14 до образования зазора между ними;

- после разрыва контакта между торцами напряжение на блок-реле 11 возрастает до рабочего и подают команду в систему перемещения подвижной станины 9 на сближение торцов, такие импульсные периодические сближения и разведения торцов изделий повторяются в течение всего времени подогрева;

- блоки измерения температур 18 и 19 принимают термо-ЭДС от двух термопар 11, первая из которых находится на расстоянии «А» от торца, а вторая на расстоянии «В» от первой термопары, поступающие из блоков 18 и 19 измеренные температуры второй 20 и третий 21 блоки преобразовывают в натуральный логарифм и выдают их в блок вычитания 22, который получает разницу температур в контрольных точках, далее расчетную температуру на торцах получают путем умножения в блоке 23 этой разницы на отношение расстояний А и В, задаваемых блоком константы 25, к полученной величине в сумматоре 24 добавляют логарифм температуры первой контрольной точки из блока 20, получая на выходе сумматора 24 логарифм температуры торцов, который сравнивают на компараторе 17 с заданным логарифмом температуры из блока вычисления 16, при достижении или превышении расчетного задания температуры на выходе компаратора формируется сигнал на начало оплавления, поступающий в систему управления перемещением станины 9;

- после подачи сигнала в систему управления перемещением подвижной станины 9 на начало оплавления включается управляемым пропорциональным гидрораспределителем 6 гидроцилиндр 5 на ход вперед по определенному графику, перемещение станины контролирует при этом датчик положения подвижной станины 8, который осуществляет обратную связь по перемещению в системе управления 9, в конце оплавления датчик 8 включает клапан осадки 7 для подачи в гидроцилиндр 5 масла от насоса высокого давления (на фиг.1 не показан), при этом осуществляется быстрое сближение изделий 14 (осадка) и происходит формирование сварного соединения.

Применение предложенного способа и устройства контактной стыковой сварки изделий компактного сечения позволяют:

- обеспечить точность температуры подогрева торцов изделий перед оплавлением за счет достоверности измерения температуры в зоне сварки;

- обеспечить воспроизводимость режимов подогрева вне зависимости от изменения начальных условии, при наличии отклонения напряжения питания сварочной машины или сопротивления контактных поверхностей в результате быстродействия системы управления подогревом;

- получать стабильность качества сварных соединений при сниженных электрической мощности и силовых параметров сварочной машины путем обеспечения требуемого теплового баланса по длине изделий.

1. Способ контактной стыковой сварки изделий компактного сечения, включающий установку и зажатие изделий в губках сварочной машины, предварительный подогрев свариваемых торцов путем периодического сближения и разведение торцов свариваемых изделий при включенном сварочном трансформаторе и сварку путем непрерывного оплавления изделий и осуществление их осадки в конце оплавления, отличающийся тем, что в процессе предварительного подогрева измеряют температуру изделий в губках сварочной машины, по крайней мере, в двух точках, экстраполируют температуру с получением значения температуры на торцах свариваемых изделий, и при достижении на торцах заданной температуры включают режим непрерывного оплавления.

2. Устройство для контактной стыковой сварки изделий компактного сечения, содержащее неподвижную и подвижную станины с зажимами и сварочными губками, соединенный с ними привод перемещения подвижной станины в виде гидроцилиндра с пропорциональным гидрораспределителем, клапаном осадки и датчиком положения, систему управления перемещением подвижной станины, сварочный трансформатор и блок-реле напряжения, отличающееся тем, что оно снабжено двумя термочувствительными элементами в виде термопар, установленных в губках сварочной машины на расстоянии друг от друга, и измерителем температур, состоящим из последовательно соединенных задатчика температуры торцов свариваемых изделий, первого блока вычисления натурального логарифма заданной температуры и компаратора формирования сигнала начала оплавления, двух блоков измерения температуры, второго и третьего блоков вычисления натурального логарифма при преобразовании измеренных температур, блоков вычитания и умножения, сумматора и задатчика константы А/В, где А - расстояние от торца до первой термопары, В - расстояние между первой и второй термопарами, при этом входы блоков измерения температуры соединены с термопарами, а их выходы через второй и третий блоки вычисления натурального логарифма соединены с блоком вычитания, выход которого связан в свою очередь с входом блока умножителя, второй вход блока умножителя соединен с задатчиком константы, блок умножения своим выходом соединен с первым входом сумматора, со вторым входом которого связан выход второго блока вычисления натурального логарифма, выход сумматора соединен со вторым входом компаратора формирования сигнала на начало оплавления, который связан с регулятором скорости.