Способ монтажа и демонтажа клапанов двигателя внутреннего сгорания и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к области машиностроения, в частности к способам и устройствам для ремонта двигателей внутреннего сгорания. Закрепляют на головке блока цилиндров двигателя внутреннего сгорания устройство для монтажа и демонтажа клапанов двигателя внутреннего сгорания, с помощью которого осуществляют демонтаж и монтаж клапанов двигателя внутреннего сгорания и осуществляют ремонт клапанного механизма клапана двигателя внутреннего сгорания. Используют устройство для монтажа и демонтажа клапанов двигателя внутреннего сгорания, содержащее опору, нажимной рычаг с рукояткой на одном конце и втулкой для соединения с опорой на другом его конце, упорное кольцо с расточкой для воздействия на тарелку пружин клапана двигателя внутреннего сгорания, упорный элемент и механизм толкателя. Упорный элемент выполнен в виде двух параллельных продольных пластин, нижняя часть которого соединена с упорным кольцом, а верхняя часть - с нажимным рычагом. Механизм толкателя размещен между двумя параллельными продольными пластинами упорного элемента и содержит цилиндрический толкатель с отверстием, нажимную планку и возвратную пружину. Возвратная пружина надета на цилиндрический толкатель и одним концом уперта в нажимную планку, а вторым концом уперта в направляющую толкателя. Упорное кольцо выполнено с радиальными отверстиями, в которых закреплены магниты, с осевым коническим отверстием для размещения в нем сухарей клапана двигателя внутреннего сгорания и с буртиком. В результате снижается трудоемкость и повышается эффективность монтажа и демонтажа клапанов двигателей внутреннего сгорания. 2 н.п. ф-лы, 5 ил.

Реферат

Изобретение относится к области машиностроения, в частности к способам и устройствам для ремонта двигателей внутреннего сгорания (ДВС). Известен аналогичный способ монтажа и демонтажа клапанов ДВС с поршнем путем сжатия и расклинивания пружин с последующим удалением сухарей (авт. св. SU 1359105 А1, В25В 27/26, бюл. №46, 15.12.87). Способ позволяет проводить сборку-разборку механизма клапанов на двигателе. Поршень устанавливают в положение верхней мертвой точки, закрепляют на коромысле винтовое нажимное средство, устанавливают упорное кольцо, имеющее осевое отверстие, на тарелку пружин клапана, сжимают пружины поворотом винтов нажимного средства, упирают тарелку клапана в днище поршня, при дальнейшем сжатии пружин расклинивают и удаляют сухари. Сборку осуществляют в обратном порядке.

Недостатками этого способа являются низкая производительность, связанная с высокой трудоемкостью операций по перестановке нажимного средства и упорного элемента при ремонте всех последующих клапанов, а также операций ручной установки при сборке и удаления при разборке расклиненных сухарей из узких зазоров между тарелкой клапана и упорным элементом, а также из тесных глубоких клапанных колодцев.

Наиболее близким по своей технической сущности в качестве прототипа принят известный способ ремонта клапанного механизма головки блока цилиндров ДВС (Автомобили ВАЗ 2108, 2109 и их модификации. Технология технического обслуживания и ремонта / Б.В.Прохоров, А.И.Чванов и др. Тольятти, АвтоВАЗ, 1989 - Т.3. 578 с., рис.1, с 174-179; Автомобили ВА3-2110, 2111, 2112. Руководство по техническому обслуживанию и ремонту./ С.Н.Косарев, П.Л.Козлов. - М.: ООО Кн. изд. «За рулем», 2006. - 200 с., рис.2-51, с.40-41, 179-180). Способ позволяет проводить монтаж и демонтаж клапанов на двигателе и на стационарном рабочем месте с использованием специального приспособления с основанием для упора тарелок клапанов при сжатии пружин.

Способ осуществляется следующим образом. Снятую с двигателя головку блока цилиндров устанавливают на основание приспособления, закрепляют на шпильках головки или на основании приспособления опорные штанги в сборе с перекладиной, нажимным рычагом и упорным элементом с упорным кольцом, устанавливают упорное кольцо, имеющее осевое отверстие, расточкой на тарелку пружин клапана, сжимают пружины поворотом нажимного рычага до упора тарелки клапана в плоскость основания, при дальнейшем сжатии расклинивают сухари и вручную удаляют их при демонтаже или устанавливают при монтаже в образовавшийся клин между тарелкой и стержнем клапана.

Недостатком способа-прототипа является также низкая производительность из-за высокой трудоемкости операций ручной установки или удаления сухарей.

Предлагаемый способ монтажа и демонтажа клапанов ДВС лишен указанного недостатка.

Известно аналогичное переносное приспособление для монтажа и демонтажа клапанов ДВС (патент RU №2228833 С2, 7 В25В 27/26 2004.05.20), содержащее опору, нажимное средство и упорный элемент, предназначенный для воздействия на тарелку пружин. Опора, соразмерная длине корпуса двигателя, имеет вертикальную стенку с отверстиями, выполненными в соответствии с расположением клапанов ДВС, и закрепленный на ней с возможностью перестановки Г-образный кронштейн с углом между образующими его сторонами от 90 до 125 градусов, на котором установлено нажимное средство таким образом, что оно в рабочем положении соосно клапану двигателя. Упорный элемент выполнен в виде рамки из двух соединенных стойками параллельных пластин. На нижней пластине выполнено осевое отверстие с расточкой под размеры тарелки пружин, на верхней пластине выполнено углубление для контакта с винтовым нажимным средством.

Недостатком этого приспособления является низкая эффективность из-за наличия неудобных операций ручной установки и удаления сухарей, сжатия и разжатия пружин клапана с использованием непроизводительного винтового нажимного средства, необходимости многократного демонтажа и монтажа резьбовых соединений при перестановке вдоль опоры Г-образного кронштейна с нажимным средством в процессе ремонта всех последующих клапанов ДВС.

Известно аналогичное приспособление для монтажа и демонтажа клапанов ДВС (авт. св. SU 1524995 А1, 4 В25В 27/00, 30.11.89, бюл. №44), содержащее рукоятку с упором и с вилкой на одном ее конце, на вилке шарнирно закреплено кольцо с проточкой. На рукоятке, в районе вилки с кольцом, выполнена лыска, с которой взаимодействует упор в виде плоской серьги, подвижной вдоль рукоятки. Приспособление дополнительно снабжено оправкой для запрессовки маслоотражательных колпачков.

Недостатками этого приспособления являются: малопроизводительная ручная установка и удаление расклиненных сухарей при демонтаже и монтаже клапанов; трудоемкий монтаж-демонтаж упора на двигателе при перестановках приспособления.

В качестве прототипа выбрано известное приспособление для монтажа и демонтажа клапанов ДВС (Автомобили ВАЗ - 2108, 2109 и их модификации. Технология технического обслуживания и ремонта. / Б.В.Прохоров, А.И.Чванов и др. Тольятти, АвтоВАЗ, 1989. - Т.3. 578 с., рис.1, с.174-179; Автомобили ВА3 - 2110, 2111, 2112. Руководство по техническому обслуживанию и ремонту. / С.Н.Косарев, П.Л.Козлов. - М.: ООО «Кн. Изд. «За рулем»», 2006. - 200 с., рис.2-51, с.40-41), которое содержит опорные штанги, перекладину, нажимной рычаг с рукояткой на одном конце и цилиндрической втулкой на другом конце для шарнирного соединения рычага с перекладиной, упорный элемент в виде двух продольных параллельных пластин, соединенных шарнирно штифтом в верхней части с нажимным рычагом, а в нижней части - с упорным кольцом, имеющим осевое отверстие с расточкой под тарелку пружин клапана.

Недостатком приспособления-прототипа является низкая эффективность из-за высокой трудоемкости ручной установки и удаления сухарей, сложности установки упорного элемента соосно ремонтируемому клапану для различных размерных типов двигателей, необходимости проведения демонтажа, перестановки и последующего монтажа опоры для ремонта второго ряда клапанов шестнадцатиклапанного ДВС.

Предлагаемое устройство лишено этого недостатка.

Техническим результатом изобретения является снижение трудоемкости и повышение эффективности способа монтажа и демонтажа клапанов ДВС путем расширения технических возможностей применения нового устройства для его осуществления.

Технический результат достигается тем, что устройство для монтажа и демонтажа клапанов двигателя внутреннего сгорания, содержащее опору, нажимной рычаг с рукояткой на одном конце и втулкой для соединения с опорой на другом его конце, упорное кольцо, выполненное с расточкой для воздействия на тарелку пружин клапана двигателя внутреннего сгорания, и упорный элемент в виде двух параллельных продольных пластин, нижняя часть которого соединена с упорным кольцом, а в его верхней части выполнены отверстия для соединения с нажимным рычагом, снабжено механизмом толкателя, размещенным между двумя параллельными продольными пластинами упорного элемента и содержащим цилиндрический толкатель со сквозным цилиндрическим отверстием для прохода стержня клапана, связанную с ним нажимную планку и возвратную пружину, надетую на цилиндрический толкатель и одним концом упертую в нажимную планку, а вторым концом упертую в направляющую толкателя, выполненную в виде втулки со сквозным осевым отверстием для прохода цилиндрического толкателя и прикрепленную над упорным кольцом к внутренним плоскостям упомянутых параллельных продольных пластин упорного элемента, при этом упорное кольцо выполнено с радиальными отверстиями, в которых закреплены магниты, с осевым коническим отверстием, выполненным с возможностью размещения в нем сухарей клапана двигателя внутреннего сгорания, и с буртиком, расположенным в верхней части осевого конического отверстия и выполненным с обеспечением базирования сухарей клапана двигателя внутреннего сгорания по торцу наибольшего диаметра конического отверстия, расположения в коническом отверстии торцов сухарей клапана двигателя внутреннего сгорания и возможностью взаимодействия последних с торцом цилиндрического толкателя, а нажимной рычаг выполнен с отверстиями, выполненными в соответствии с расположением клапанов двигателя внутреннего сгорания для обеспечения установки упорного элемента в рабочем положении соосно клапану двигателя внутреннего сгорания.

Способ ремонта клапанного механизма двигателя внутреннего сгорания, включающий закрепление на головке блока цилиндров двигателя внутреннего сгорания устройства для монтажа и демонтажа клапанов двигателя внутреннего сгорания, с помощью которого осуществляют демонтаж и монтаж клапанов двигателя внутреннего сгорания, состоит в том, что для его осуществления используют устройство для монтажа и демонтажа клапанов двигателя внутреннего сгорания, описанное выше, а после демонтажа клапанов двигателя внутреннего сгорания осуществляют ремонт клапанного механизма двигателя внутреннего сгорания.

Предлагаемый способ отличается от прототипа структурой, содержанием и последовательностью операций. Часть операций введена новая, часть совмещена, часть выполняется по-другому.

Поставленная техническая задача решается посредством новых операций улавливания или самоустановки сухарей на магниты в отверстии упорного кольца, транспортировки сухарей вместе с упорным кольцом совмещенной с процессами сжатия или разжатия пружин при заклинивании или расклинивании клапана, выталкивания сухарей из отверстия упорного кольца при монтаже или демонтаже клапана, преодолевая силы притяжения магнитов с помощью толкателя.

Сравнение предлагаемого способа с прототипом и аналогичными техническими решениями показывает, что они не содержат заявляемых признаков изобретения. Осуществление отличительных признаков позволяет изобретению приобрести новые свойства, ранее не известные. Следовательно, отличительные признаки способа является существенными.

Отличительные признаки заявляемого устройства для осуществления способа состоят в том, что в нем изменена структура устройства введением новых элементов и изменением связи между ними.

Поставленная техническая задача решается за счет изменения устройства путем введения упорного кольца с магнитами и измененными геометрическими параметрами осевого отверстия, механизма толкателя и дополнительных отверстий на нажимном рычаге, обеспечивающих реализацию заявленного способа.

Сравнение заявляемого устройства с прототипом и другими техническими решениями показывает, что при осуществлении отличительных признаков оно приобретает новые свойства, которых нет в них. Следовательно, отличительные признаки являются существенными.

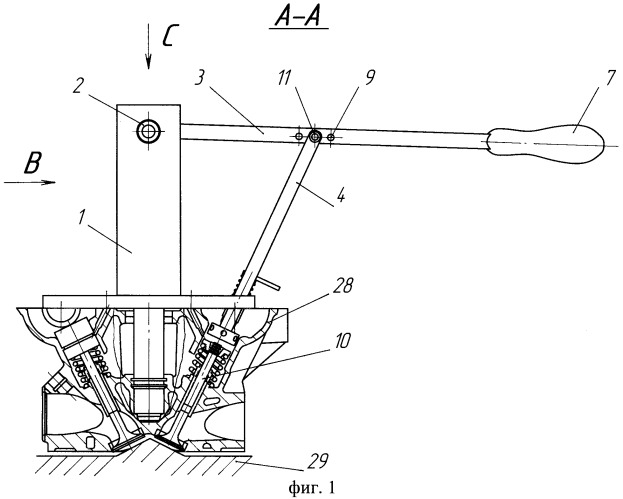

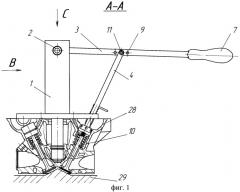

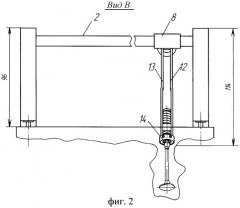

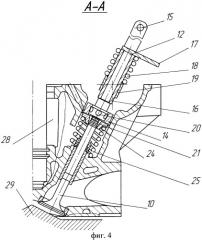

На фиг.1 изображен общий вид устройства и схема демонтажа-монтажа клапана; на фиг.2 - вид В на фиг.1; на фиг.3 - вид С на фиг.1; на фиг.4 - сечение А-А на фиг.3; на фиг.5 - упорное кольцо, общий вид и сечение Б-Б.

Предлагаемое устройство для осуществления заявляемого способа монтажа и демонтажа клапанов ДВС состоит из опорных штанг 1, перекладины 2, нажимного рычага 3 и упорного элемента 4. Опорные штанги 1 имеют в основании пазы 5 для крепления к двигателю с помощью шпилек в головке блока цилиндров. В верхней части опорных штанг выполнены отверстия для установки перекладины 2, имеющей длину, соразмерную длине корпуса двигателя. Перекладина удерживается в отверстиях штанг стопорными кольцами 6. Нажимной рычаг 3 имеет на одном конце рукоятку 7, на другом конце втулку 8, с помощью которой он шарнирно соединяется с перекладиной 2 и имеет возможность поступательно перемещаться вдоль ее оси. Нажимной рычаг имеет ряд отверстий 9, выполненных в соответствии с расположением клапанов двигателя, для установки упорного элемента 4 в рабочем положении соосно клапану 10 с помощью быстросъемного штифта 11. Упорный элемент 4 имеет параллельные продольные пластины 12 и 13, соединенные в нижней части с упорным кольцом 14. В верхней части пластин имеются отверстия 15 под штифт 11 крепления к нажимному рычагу 3. Между продольными пластинами 12 и 13 установлен механизм толкателя, включающий толкатель 16, со сквозным осевым отверстием для прохода стержня клапана, жестко связанный с нажимной планкой 17, в которую одним концом упирается возвратная пружина 18. Толкатель свободно перемещается вдоль плоскостей пластин при сжатии и разжатии пружины в направляющей 19, служащей одновременно упором для второго конца возвратной пружины. Упорное кольцо 14 имеет коническое осевое отверстие 20, обеспечивающее возможность размещения в нем сухарей 21 соответствующих размеров и формы. В верхней части осевого конического отверстия упорного кольца выполнен буртик 22 для базирования сухарей по торцу наибольшего диаметра конуса, причем, буртик выполняется так, чтобы торцы уложенных в коническое отверстие сухарей выступали внутрь отверстия для упора в них торца толкателя, а в нижней части кольца выполнена расточка 23 под размер тарелки 24 пружин 25 клапана 10. Кольцо имеет радиальные отверстия 26, в которых закреплены магниты 27 для улавливания и удержания сухарей на конической поверхности осевого отверстия 20.

Способ монтажа-демонтажа клапанов ДВС реализуется с помощью устройства следующим образом.

Опорные штанги 1 закрепляют на корпусе 28 головки блока цилиндров двигателя с помощью шпилек. В верхние отверстия опорных штанг устанавливают перекладину 2, предварительно соединив ее с втулкой 8 нажимного рычага 3. К нажимному рычагу присоединяют упорный элемент 4 соосно ремонтируемому клапану 10 с помощью отверстий 9, 15 и быстросъемного штифта 11. Затем устанавливают толкатель 16 с нажимной планкой 17 в сборе с возвратной пружиной 18 в направляющую 19 упорного элемента. Сборку основных элементов устройства: опорных штанг, перекладины, нажимного рычага и упорного элемента с механизмом толкателя производят единовременно перед началом ремонта первой партии двигателей. По окончании ремонта первой партии устройство для монтажа и демонтажа клапанов сохраняют в собранном виде.

При монтаже клапана сухари 21 предварительно устанавливают на магниты 27 в осевом коническом отверстии 20 упорного кольца 14, базируя их по торцу наибольшего диаметра конуса и по буртику 22 упорного кольца. Упорное кольцо расточкой 23 устанавливают на тарелку 24 пружин 25 клапана 10. Сжимают пружины 25 клапана поворотом нажимного рычага 3 и перемещают клапан 10 до упора 29. При дальнейшем сжатии пружин на величину, равную высоте сухарей, сухари 21 одновременно с процессом сжатия выталкивают, преодолевая силы притяжения магнитов, из конического отверстия упорного кольца в образующийся клип между тарелкой пружин и стержнем клапана на установочные канавки стержня с помощью толкателя 16, нажимая рукой на нажимную планку 17. Затем, ослабив нажим на рычаг 3, отпускают пружины клапана и заклинивают сухари. Толкатель 16 возвращается в исходное состояние под действием возвратной пружины 18.

При демонтаже клапана расклинивают сухари 21, сжимая пружины клапана 25 на величину, равную высоте сухарей, при этом, одновременно с процессом сжатия пружин, расклиненные сухари автоматически притягиваются магнитами к стенке конического отверстия упорного кольца. Затем извлекают упорное кольцо вместе с сухарями из клапанного колодца, выталкивают сухари из отверстия упорного кольца с помощью толкателя, преодолевая силы притяжения магнитов, после чего снимают тарелку пружин, пружины, опорную шайбу пружин, маслоотражательный колпачок, клапан, затем производят необходимый ремонт деталей клапанного механизма и монтаж клапана ДВС.

Далее втулку 8 перемещают вдоль оси перекладины 2, устанавливают нажимной рычаг 3 и упорный элемент 4 над следующим клапаном, требующим ремонта. При этом не требуется дополнительных затрат времени на снятие, перестановку, закрепление элементов устройства.

Предлагаемая конструкция устройства для осуществления предлагаемого способа позволяет выполнять демонтаж и монтаж клапанов восьми и шестнадцати клапанных ДВС непосредственно на двигателе или на стационарном рабочем месте в авторемонтном предприятии. При демонтаже-монтаже клапанов шестнадцати клапанного ДВС, например двигателя ВАЗ - 2112, сначала производится демонтаж-монтаж правого ряда клапанов, затем - левого. При этом достаточно разъединить нажимной рычаг 3 и упорный элемент 4, вынув быстросъемный штифт 11, повернуть нажимной рычаг вокруг оси перекладины 2 на 180 градусов против часовой стрелки и вновь соединить штифтом с упорным элементом над ремонтируемым клапаном левого ряда.

Испытания эффективности способа и устройства монтажа и демонтажа клапанов проводили на шестнадцатиклапанном двигателе ВАЗ - 2112.

Снятую с двигателя головку блока цилиндров устанавливали на рабочий стол с упором тарелок клапанов в плоскость 29. Устройство крепили к шпилькам головки блока цилиндров. Нормирование операций технологического процесса монтажа и демонтажа клапанов проводили методом хронометража в режиме текущего времени. Результаты испытаний заявляемого способа и устройства сравнивали с результатами испытаний в тех же условиях прототипа с упорным кольцом без магнитов и не имеющего механизма толкателя.

Результаты испытаний: снижение затрат времени на монтаж-демонтаж клапанов на 30% за счет исключения ручных операций по установке и удалению сухарей из узких зазоров и тесных клапанных колодцев, требующих применения специального инструмента, пинцетов и т.д., а также за счет исключения монтажно-демонтажных работ при перестановках устройства.

1. Устройство для монтажа и демонтажа клапанов двигателя внутреннего сгорания, содержащее опору, нажимной рычаг с рукояткой на одном конце и втулкой для соединения с опорой на другом его конце, упорное кольцо, выполненное с расточкой для воздействия на тарелку пружин клапана двигателя внутреннего сгорания, и упорный элемент в виде двух параллельных продольных пластин, нижняя часть которого соединена с упорным кольцом, а в его верхней части выполнены отверстия для соединения с нажимным рычагом, отличающееся тем, что оно снабжено механизмом толкателя, размещенным между двумя параллельными продольными пластинами упорного элемента и содержащим цилиндрический толкатель со сквозным цилиндрическим отверстием для прохода стержня клапана, связанную с цилиндрическим толкателем нажимную планку и возвратную пружину, надетую на цилиндрический толкатель и одним концом упертую в нажимную планку, а вторым концом упертую в направляющую толкателя, выполненную в виде втулки со сквозным осевым отверстием для прохода цилиндрического толкателя и прикрепленную над упорным кольцом к внутренним плоскостям упомянутых параллельных продольных пластин упорного элемента, при этом упорное кольцо выполнено с радиальными отверстиями, в которых закреплены магниты, с осевым коническим отверстием, выполненным с возможностью размещения в нем сухарей клапана двигателя внутреннего сгорания, и с буртиком, расположенным в верхней части осевого конического отверстия и выполненным с обеспечением базирования сухарей клапана двигателя внутреннего сгорания по торцу наибольшего диаметра конического отверстия, расположения в коническом отверстии торцов сухарей клапана внутреннего сгорания и возможностью взаимодействия последних с торцом цилиндрического толкателя, а нажимной рычаг выполнен с отверстиями, выполненными в соответствии с расположением клапанов двигателя внутреннего сгорания для обеспечения установки упорного элемента в рабочем положении соосно клапану двигателя внутреннего сгорания.

2. Способ ремонта клапанного двигателя внутреннего сгорания, включающий закрепление на головке блока цилиндров двигателя внутреннего сгорания устройства для монтажа и демонтажа клапанов двигателя внутреннего сгорания, с помощью которого осуществляют демонтаж и монтаж клапанов двигателя внутреннего сгорания, отличающийся тем, что используют устройство для монтажа и демонтажа клапанов двигателя внутреннего сгорания, выполненное по п.1, а после демонтажа клапанов двигателя внутреннего сгорания осуществляют ремонт клапанного механизма клапана двигателя внутреннего сгорания.