Способ получения углеродных металлсодержащих наноструктур

Иллюстрации

Показать всеИзобретение может быть использовано в координационной и коллоидной химии. Смесь органического вещества и металлургической пыли, содержащей оксиды 3d-металлов - железа или никеля, подвергают механохимической обработке и последующему ступенчатому нагреву без доступа воздуха при (100-400)°С. В качестве органического вещества используют отходы полимерного производства, включающие карбоцепные полимеры с боковыми функциональными группами, такие, как вторичные поливинилхлорид или поливинилацетат. В случае использования поливинилхлорида в исходную смесь добавляют соляную кислоту. Для получения нанопродуктов в виде «свитков» с металлооксидными нанокристаллами внутри осуществляют ступенчатый нагрев смеси до температуры, не превышающей 300°С, с последующей обработкой щелочью полученного нанопродукта в виде нанопленок с металлсодержащими наночастицами на поверхности. Изобретение позволяет снизить стоимость нанопродукта за счет использования отходов производства, а также получить наноструктуры с магнитной восприимчивостью. 2 з.п. ф-лы, 17 ил.

Реферат

Изобретение относится к области координационной химии, включая физикохимию наноструктур и коллоидных систем, в частности к получению магнитовосприимчивых углеродметаллсодержащих наноструктур путем дегидрохлорирования или деацетилирования в присутствии металлов с последующими стадиями карбонизации соответствующих полимерных веществ и частичным восстановлением металлов из их соединений.

Известны способы получения углеродных наноструктур, включающих металлы: электродуговым способом (Y.Saito // Carbon, 1995, V, 33, Is, 7, P, 979), плазменным (H.S. Kang, H.J. Yoon, C.O. Kirn et al. // Chem. Phys. Lett., 2001, V, 349, Р,196) и механохимическим (А.В.Сюгаев. Коррозионное поведение высокодисперсных систем на основе железа, полученных измельчением в органических средах. Дисс. канд. х. н., Ижевск, ФТИ УрО РАН, 2005) методами, а также в нанореакторах полимерных матриц (A.M.Бронштейн, С.Н.Сидоров, П.М.Валецкий // Усп. химии, 2004, Т.73, №5, С.512). В известных способах получение наноструктур осуществляется при высоких температурах или с последующим отжигом.

Недостатками аналогов являются большой расход энергии, малый выход целевого нанопродукта и сложные условия проведения синтеза (в инертной атмосфере с катализатором определенной чистоты).

Известен способ низкотемпературного синтеза многослойных тубуленов из поливинилового спирта (ПВС) в присутствии хлоридов меди, кобальта, никеля при температуре 250-400°С (В.И.Кодолов, А.А.Дидик, А.Ю.Волков, Е.Г.Волкова. Способ получения металлсодержащих углеродных наноструктур из органического соединения с добавками неорганических солей, патент № 2221744, 2004, СО 1В 31/02).

Недостатком известного способа является использование дорогостоящих исходных материалов (ПВС и хлоридов металлов), что ограничивает его промышленное применение.

Наиболее близким техническим решением к заявленному является способ получения углеродных наноструктур из органических соединений и металлсодержащих веществ (Заявка на изобретение №2006130921, приор. 28.08.2006 г., С01В 31/02). Известный способ включает механохимическую обработку реакционной смеси из металлургической пыли, содержащей оксиды кобальта, никеля, меди, сульфиды никеля и меди с 5-10%-ным раствором ПВС, взятые в мольных соотношениях 1: (1-4). Последующий ступенчатый нагрев осуществляется в интервале температур 50-400°С.

При совместном измельчении металлургической пыли с сухим ПВС добавляют минимальное количество воды для смачивания и связывания компонентов.

Для получения нанопродукта в виде нанопленок с металлсодержащими наночастицами на поверхности устанавливают максимальную температуру нагрева 300°С.

Использование в известном способе отхода промышленного производства - металлургической пыли, более дешевого исходного металлсодержащего вещества по сравнению с чистыми хлоридами металлов, снижает затраты на получение нанопродукта.

Недостатком известного способа является использование в качестве исходного органического вещества дорогостоящего ПВС, ограничивающее область промышленного применения способа.

Задача изобретения состоит в расширении области промышленного применения способа получения углеродных металлсодержащих наноструктур.

Технический результат выражается в применении в качестве исходного органического вещества ранее не использовавшихся для синтеза наноструктур отходов промышленного производства - вторичных полимеров, позволяющем снизить стоимость нанопродукта без снижения эффективности процесса образования наноструктур.

Цель изобретения достигается тем, что в способе получения углеродных металлсодержащих наноструктур взаимодействием органического вещества и металлургической пыли, содержащей оксиды 3d-металлов, включающем механохимическую обработку их смеси и последующий ступенчатый нагрев реакционной смеси без доступа воздуха в интервале температур 100-400°С, используют металлургическую пыль, содержащую оксиды железа или никеля, в качестве органического вещества используют отходы полимерного производства, включающие карбоцепные полимеры с боковыми функциональными группами, такие как вторичные поливинилхлорид или поливинилацетат.

При этом в способе получения углеродных металлсодержащих наноструктур в смесь компонентов, содержащих вторичный поливинилхлорид, добавляют соляную кислоту.

В способе получения углеродных металлсодержащих нанопленок осуществляют ступенчатый нагрев смеси компонентов до температуры, не превышающей 300°С, полученный продукт обрабатывают щелочью.

ПВХ и ПВА являются полимер-аналогами ПВС, поры которого имеют отрицательный заряд из-за присутствия на их поверхности соответствующих функциональных групп. Под действием отрицательного заряда катионы металлов проникают в поры полимера и вступают в координационные связи с его функциональными группами. При дальнейшем подводе внешней энергии к реакционной смеси функциональные группы полимера отщепляются, образуя низкомолекулярные соединения, а полимер приобретает структуру полиена. Далее, под действием катионов 3d-металлов, полиеновые структуры карбонизируются с образованием цилиндрических и/или пленочных наноструктур, содержащих восстановленные металлы.

Вторичные ПВХ и ПВА обладают повышенной реакционной способностью по сравнению с чистыми полимерами, так как в результате обработки, хранения и использования полимеров их структура приобретает дополнительные дефекты как на молекулярном, так и на надмолекулярном уровне.

По данным ИК-спектроскопии, в состав вторичных ПВХ и ПВА входят, кроме характерных -С1 (ПВХ) и СН3С(O)O- (ПВА), такие функциональные группы, как -ОН, С(O)-, НО(O)С-. Они обладают еще большим частичным отрицательным зарядом, чем гидроксильные группы -ОН (ПВС), которые также содержатся в составе вторичных полимеров. Поэтому катионы металлов быстрее проникают в поры вторичных ПВХ и ПВА, эффективнее образуют координационные связи с функциональными группами этих полимеров.

Размер и масса функциональных групп во вторичных полимерах значительно больше размера и массы гидроксильных групп в ПВС, поэтому их отщепление от молекул вторичных ПВХ и ПВА проходит при меньших затратах энергии.

Таким образом, использование вторичных полимеров в качестве органической составляющей реакционной смеси не только не снижает эффективность процесса образования наноструктур, но и увеличивает ее.

Использование отходов промышленного производства вместо дорогостоящих чистых материалов в качестве исходных составляющих реакционной смеси позволяет расширить область промышленного применения способа получения углеродных металлсодержащих наноструктур.

Благодаря оксидам железа или никеля, входящим в металлургическую пыль, наноструктуры, полученные предложенным способом, обладают магнитной восприимчивостью.

Нижняя и верхняя границы температурного интервала нагрева реакционной смеси определены соответственно началом разложения полимера и началом разрушения углеродных структур.

Для облегчения процесса разрушения гранул вторичного поливинилхлорида и для обеспечения распада частиц металлургической пыли на ионы в смесь компонентов добавляют соляную кислоту.

Для получения нанопродуктов в виде «свитков» с металлооксидными нанокристаллами внутри осуществляют ступенчатый нагрев смеси компонентов до температуры, не превышающей 300°С, полученный нанопродукт в виде нанопленок с металлсодержащими наночастицами на поверхности обрабатывают щелочью.

Изобретение поясняется графическими материалами.

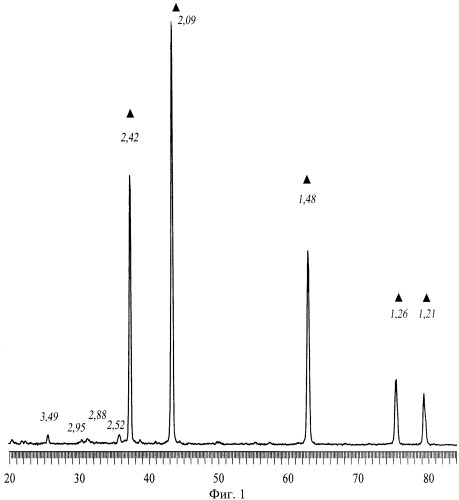

На фиг.1 представлен рентгенофазовый анализ (РФА) металлургической пыли на основе оксида никеля.

На фиг.2 представлен РФА металлургической пыли на основе железа.

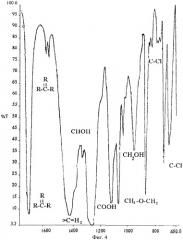

На фиг.3, 4 представлен инфракрасный спектр (ИК-спектр) вторичного полимерного вещества на основе ПВХ.

На фиг.5, 6 представлен ИК-спектр вторичного полимерного вещества на основе ПВА.

На фиг.7 представлена дериватограмма реакционной смеси на основе вторичного ПВХ и оксида никеля.

На фиг.8 представлена дериватограмма реакционной смеси на основе вторичного ПВА и металлургической пыли на основе железа.

На фиг.9 представлен Мессбауэровский спектр углеродсодержащего нанопродукта, полученного из ПВХ и металлургической пыли на основе оксидов железа.

На фиг.10 представлен Мессбауэровский спектр углеродсодержащего нанопродукта, полученного из ПВА и металлургической пыли на основе оксидов железа.

На фиг.11 представлен рентгеноэлектронный спектр С1s линии углерода на поверхности металлургической пыли на основе железа.

На фиг.12 представлен рентгеноэлектронный спектр Fe2p линии железа на поверхности металлургической пыли на основе железа.

На фиг.13 представлены результаты просвечивающей электронной микроскопии и электронной дифракции нанопродукта, полученного на основе ПВХ и металлургической пыли состава NiS - 8,1%, CuO - 6%, CuS - 2,5%, NiO - 81,2%, CoO - 2%.

На фиг.14 представлены результаты просвечивающей электронной микроскопии и электронной дифракции нанопродукта, полученного на основе ПВХ и металлургической пыли состава Fе2О3 - 92%, Fе2O4 - 8%.

На фиг.15 представлены результаты просвечивающей электронной микроскопии и электронной дифракции нанопродукта, полученного на основе ПВА и металлургической пыли состава NiS - 8,1%, CuO - 6%, CuS - 2,5%, NiO - 81,2%, CoO - 2%.

На фиг.16 представлены результаты просвечивающей электронной микроскопии и электронной дифракции нанопродукта, полученного на основе ПВА и металлургической пыли состава Fе2О3 - 92%, Fе2O4 - 8%.

На фиг.17 представлен нанопродукт, полученный при температуре 250°С, в щелочной (слева) и кислой (справа) средах.

Для осуществления заявленного способа использовали реакционную смесь из металлургической пыли и вторичных полимеров.

Была использована металлургическая пыль, содержащая в основном оксиды никеля или железа, в качестве катализаторов получения наноструктур, в том числе из органических полимерных прекурсоров, а именно:

а) металлургическая пыль, полученная в результате отжига магнитной фракции и никелевого концентрата, состава NiS - 8,1%, CuO - 6%, CuS - 2,5%, NiO - 81,2%, CoO - 2% (по данным РФА, фиг.1);

б) металлургическая пыль, состава Fе2О3 - 92%, Fе2O4 - 8% (по данным РФА, фиг.2). По данным РФЭС, железо на поверхности данной металлургической пыли химически связано с углеродом (фиг.11), частично покрыто графитом (фиг.12). Это значительно увеличивает взаимодействие металлургической пыли с органическими полимерами.

В качестве органической составляющей реакционной смеси были использованы вторичные полимерные вещества на основе ПВХ и ПВА. Согласно ИК-спектрам вторичных ПВХ гранул и ПВА пасты, во вторичных полимерах содержатся в большом количестве гидроксильные группы -ОН (до 75% от общего содержания в полимере функциональных групп), а также группы -С1 (в ПВХ) и СН3С(O)O- (в ПВА), С(O)-, НО(O)С- и другие (фиг.3-6).

Реакционные смеси готовили следующим образом.

Для приготовления реакционной смеси ПВХ и металлургической пыли производили механическое растирание предварительно подогретых гранул ПВХ с тонкодисперсным порошком металлургической пыли при добавлении небольшого количества соляной кислоты для набухания и активации частиц ПВХ и пыли.

Для приготовления реакционной смеси ПВА и металлургической пыли производили механическое растирание пастообразного ПВА с тонкодисперсным порошком металлургической пыли с добавлением небольшого количества воды.

Соотношение компонентов 1:4 определено условиями комплексообразования, согласно которым в реакционной смеси должно присутствовать достаточное количество функциональных групп полимера для эффективного связывания катионов металла. При этом нецелесообразно использовать избыток полимерного сырья, когда не участвующие в связывании катионов металла молекулы полимера будут безвозвратно потеряны в ходе термической обработки смеси.

Подготовленную реакционную смесь подвергали сушке при температуре 75°С до полного испарения влаги и последующей температурной обработке по ступенчатому режиму в соответствии с данными термогравиметрии и дифференциального термического анализа (ТГ-ДТА) (фиг.7, 8).

В процессе подготовки реакционной смеси протекает диффузия ионов металлов, образующихся в процессе механохимической обработки, в межслоевые и дефектные области (нанореакторы) полимерных веществ с последующей их координацией на активные функциональные группы. При тепловой обработке происходит каталитическое отщепление функциональных групп от молекул полимера с последующей карбонизацией и структурированием углеродных макроцепей. Одновременно протекают окислительно-восстановительные реакции с понижением степени окисления металла. Мессбауэровские спектры показывают, что примерно 64% Fе2О3 восстанавливаются до Fе2O4 (фиг.9, 10).

После термической обработки нанопродукт промывали горячей дистиллированной водой, затем высушивали при температуре 75°С до постоянной массы.

Конечный продукт представляет собой черный мелкозернистый порошок. Кристаллическая структура наночастиц, наличие в нанопродукте углерода и частиц металла подтверждено данными просвечивающей электронной микроскопии и электронной дифракции (фиг.13-16).

Изучение структуры и состава исходных материалов, промежуточных пленочных продуктов и нанопродукта проводили с помощью РФА, ИК-спектроскопии, ДТА-ТГ исследований, Мессбауэровской спектроскопии, просвечивающей электронной микроскопии, электронной дифракции и рентгеновской фотоэлектронной спектроскопии (РФЭС).

Для исследований использовали электронный микроскоп JEM-200CX с ускоряющим напряжением 160 кВ и приставкой электронной дифракции. Исследования методом РФЭС проводили на электронном магнитном спектрометре с возбуждением АLKα линией. Вакуум в камере спектрометра 10-3 Па, разрешение прибора 1,2 эВ, точность положения пиков 0,1 эВ. Для ТГ-ДТА исследований использовали дериватограф DIAMOND TG/DTA. Образцы снимали в атмосфере воздуха при нагреве от 50°С до 800°С со скоростью 10 град/мин в платиновых тиглях. ИК спектроскопические исследования проводили на ИК Фурье спектрометре SPECTRUM 100 с использованием приставки МНПВО в диапазоне частот (4000-650) см-1. Мессбауэровские спектры сняты с помощью ядерного гамма-резонансного спектрометра ЯГРС-4 (источник γ-излучений Fe57).

Результаты исследований представлены на фиг.1-17.

Пример 1. Способ получения металлсодержащих углеродных наноструктур реализован следующим образом.

Смесь вторичного ПВХ и металлургической пыли состава NiS - 8,1%, CuO - 6%, CuS - 2,5%, NiO - 81,2%, CoO - 2% в массовом соотношении 1:4 получили посредством механохимической обработки с добавлением небольшого количества соляной кислоты. Затем реакционную смесь поместили на подложку и выдерживали при температуре 75°С в сушильном шкафу до полного испарения влаги. Полученную твердую смесь помещали в тигли и подвергали ступенчатому нагреву без доступа воздуха в температурном интервале 100-400°С. В результате получен нанопродукт в виде углеродных наноструктур, содержащих соединения никеля (фиг.13). Частицы нанопродукта обладают магнитной восприимчивостью.

Пример 2. Способ получения металлсодержащих углеродных наноструктур по примеру 1, в котором исходная смесь состоит из вторичного ПВХ и металлургической пыли состава Fе2O3 - 92%, Fе2O4 - 8%, взятых в массовом соотношении 1:4. В результате получен нанопродукт в виде углеродных наноструктур, содержащих соединения железа (фиг.14). Частицы нанопродукта обладают магнитной восприимчивостью, о чем свидетельствует Мессбауэровский спектр продукта (фиг.9).

Пример 3. Способ получения металлсодержащих углеродных наноструктур по примеру 1, в котором исходная смесь состоит из пасты вторичного ПВА, содержащей воду, и металлургической пыли состава NiS - 8,1%, CuO - 6%, CuS - 2,5%, NiO - 81,2%, CoO - 2% при массовом соотношении 1:4. Добавление соляной кислоты в процессе механической обработки не проводится. В результате получен нанопродукт в виде углеродных наноструктур, содержащих соединения никеля (фиг.15). Частицы нанопродукта обладают магнитной восприимчивостью.

Пример 4. Способ получения металлсодержащих углеродных наноструктур по примеру 1, в котором исходная смесь состоит из вторичного ПВА и металлургической пыли состава Fе2О3 - 92%, Fе2O4 - 8%, взятых в массовом соотношении 1:4. Добавление соляной кислоты в процессе механической обработки не проводится. В результате получен нанопродукт в виде углеродных наноструктур, содержащих соединения железа (фиг.16). Частицы нанопродукта обладают магнитной восприимчивостью, о чем свидетельствует Мессбауэровский спектр продукта (фиг.10).

Пример 5. Способ получения металлсодержащих углеродных наноструктур по примеру 1, в котором исходная смесь состоит из вторичного ПВХ и тонкодисперсной металлургической пыли состава Fе2О3 - 92%, Fе2О3 - 8%. Температура нагрева не превышает 300°С. В результате получен нанопродукт, изменяющий свою форму (нанопленка - "свиток") при изменении рН среды: в кислой и нейтральной среде формируется "свиток", в щелочной среде - нанопленка (фиг.17).

Использование предложенного способа получения металлсодержащих углеродных наноструктур по сравнению с существующими способами позволяет снизить себестоимость нанопродукта за счет утилизации отходов промышленного полимерного и металлургического производства без снижения эффективности синтеза наноструктур, получить магнитовосприимчивые наноструктуры. Преимущества заявленного способа позволят расширить область его промышленного применения.

1. Способ получения углеродных металлсодержащих наноструктур взаимодействием органического вещества и металлургической пыли, содержащей оксиды 3d-металлов, включающий механохимическую обработку их смеси и последующий ступенчатый нагрев реакционной смеси без доступа воздуха в интервале температур 100-400°С, отличающийся тем, что используют металлургическую пыль, содержащую оксиды железа или никеля, в качестве органического вещества используют отходы полимерного производства, включающие карбоцепные полимеры с боковыми функциональными группами, такие, как вторичные поливинилхлорид или поливинилацетат.

2. Способ получения углеродных металлсодержащих наноструктур по п.1, отличающийся тем, что в исходную смесь компонентов, содержащую вторичный поливинилхлорид, добавляют соляную кислоту.

3. Способ получения углеродных металлсодержащих наноструктур по п.1, отличающийся тем, что осуществляют ступенчатый нагрев смеси компонентов до температуры, не превышающей 300°С, полученный нанопродукт в виде нанопленок с металлсодержащими наночастицами на поверхности обрабатывают щелочью.