Оптимизированное жидкофазное окисление

Иллюстрации

Показать всеИзобретение относится к способу жидкофазного каталитического окисления ароматического соединения и может использоваться для окисления альдегидов до кислот, алкилароматических соединений до спиртов, кислот или дикислот. Способ включает введение исходного окисляемого материала в зону реакции начального реактора, введение газофазного потока окислителя, содержащего молекулярный кислород, окисление окисляемого соединения в жидкой фазе реакционной среды, содержащейся в перемешиваемом реакторе, который представляет собой барботажную колонну реакторного типа, где указанная реакционная среда имеет содержание газа, по меньшей мере, примерно 0,6, усредненное по времени и усредненное по объему. Такая технология обеспечивает высокоэффективную реакцию при относительно низких температурах, причем в случае, когда окисляемое соединение представляет собой параксилол и продукт реакции окисления представляет собой сырую терефталевую кислоту (СТА), такой продукт СТА может очищаться и выделяться посредством технологий, более экономичных, чем те, которые могли бы использоваться, если бы СТА получалась посредством обычного высокотемпературного способа окисления. 29 з.п. ф-лы, 4 табл., 58 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится, в целом, к способу жидкофазного каталитического окисления ароматического соединения. Один из аспектов настоящего изобретения относится к частичному окислению диалкилароматического соединения (например, параксилола) для получения сырой ароматической дикарбоновой кислоты (например, сырой терефталевой кислоты), которая после этого может подвергаться очистке и разделению. Другой аспект настоящего изобретения относится к усовершенствованной барботажной колонне реакторного типа, которая обеспечивает более эффективный и экономичный способ жидкофазного окисления.

Уровень техники

Жидкофазные реакции окисления используются во множестве существующих промышленных процессов. Например, жидкофазное окисление используется в настоящее время для окисления альдегидов до кислот (например, пропиональдегида до пропионовой кислоты), для окисления циклогексана до адипиновой кислоты и для окисления алкилароматических соединений до спиртов, кислот или дикислот. Особенно важный промышленный способ окисления в последней категории (окисление алкилароматических соединений) представляет собой жидкофазное каталитическое частичное окисление параксилола до терефталевой кислоты. Терефталевая кислота является важным соединением с множеством применений. Первичное использование терефталевой кислоты представляет собой использование в качестве исходных материалов при получении полиэтилентерефталата (PET). PET является хорошо известным пластиком, используемым в больших количествах в мире для изготовления таких продуктов, как бутылки, волокна и упаковка.

В типичном способе жидкофазного окисления, включая частичное окисление параксилола до терефталевой кислоты, жидкофазный поток исходных материалов и газофазный поток окислителя вводятся в реактор и образуют многофазную реакционную среду в реакторе. Жидкофазный поток исходных материалов, введенный в реактор, содержит, по меньшей мере, одно окисляемое органическое соединение (например, параксилол), в то время как газофазный поток окислителя содержит молекулярный кислород. По меньшей мере, часть молекулярного кислорода, введенного в реактор в виде газа, растворяется в жидкой фазе реакционной среды, обеспечивая доступность кислорода для жидкофазной реакции. Если жидкая фаза многофазной реакционной среды содержит недостаточную концентрацию молекулярного кислорода (например, если определенные части реакционной среды являются "обедненными кислородом"), нежелательные побочные реакции могут вызывать образование примесей и/или целевые реакции могут замедляться по скорости. Если жидкая фаза реакционной среды содержит слишком мало окисляемого соединения, скорость реакции может быть нежелательно медленной. Кроме того, если жидкая фаза реакционной среды содержит избыточную концентрацию окисляемого соединения, дополнительные нежелательные побочные реакции могут вызывать образование примесей.

Обычные реакторы жидкофазного окисления снабжаются средствами перемешивания многофазной реакционной среды, содержащейся в них. Перемешивание реакционной среды производится для облегчения растворения молекулярного кислорода в жидкой фазе реакционной среды, поддержания относительно однородных концентраций растворенного кислорода в жидкой фазе реакционной среды и поддержания относительно однородных концентраций окисляемого органического соединения в жидкой фазе реакционной среды.

Перемешивание реакционной среды, подвергающейся жидкофазному окислению, часто обеспечивается с помощью механических средств перемешивания в емкостях, таких, например, как проточные реакторы смешения (CSTR). Хотя CSTR могут обеспечить тщательное перемешивание реакционной среды, CSTR имеют ряд недостатков. Например, CSTR имеют относительно высокую капитальную стоимость из-за необходимости в них в дорогостоящих двигателях, непроницаемых для текучих сред подвесах и приводных валах и/или сложных механизмах перемешивания. Кроме того, вращающиеся и/или осциллирующие механические компоненты обычных CSTR требуют регулярного обслуживания. Затраты труда и время остановки, связанные с таким обслуживанием, увеличивают стоимость работы CSTR. Однако даже при регулярном обслуживании системы механического перемешивания, используемые в CSTR, склонны к механическим отказам и могут потребовать замены через относительно короткие периоды времени.

Барботажные колонны реакторного типа обеспечивают привлекательную альтернативу CSTR и другим механически перемешиваемым реакторам окисления. Барботажные колонны реакторного типа обеспечивают перемешивание реакционной среды, не требуя дорогостоящего и ненадежного механического оборудования. Барботажные колонны реакторного типа, как правило, содержат вытянутую снизу вверх реакционную зону, в которой содержится реакционная среда. Перемешивание реакционной среды в реакционной зоне обеспечивается, прежде всего, естественным всплыванием газовых пузырьков, восходящих через жидкую фазу реакционной среды. Это перемешивание под действием естественной плавучести, обеспечиваемое в барботажных колоннах реакторного типа, уменьшает капитальные затраты и затраты на обслуживание по сравнению с механически перемешиваемыми реакторами. Кроме того, отсутствие, по существу, подвижных механических деталей, ассоциируемое с барботажными колоннами реакторного типа, обеспечивает систему окисления, которая менее склонна к механическому отказу, чем механически перемешиваемые реакторы.

Когда жидкофазное частичное окисление параксилола осуществляют в обычном реакторе окисления (CSTR или барботажной колонне), продукт, извлекаемый из реактора, как правило, представляет собой суспензию, содержащую сырую терефталевую кислоту (CTA) и маточную жидкость. CTA содержит относительно высокие уровни примесей (например, 4-карбоксибензальдегида, паратолуиловой кислоты, флуоренонов и других окрашенных частиц), которые делают ее непригодной в качестве исходных материалов для получения PET. Таким образом, CTA, получаемая в обычных реакторах окисления, как правило, подвергается процессу очистки, который преобразует CTA в очищенную терефталевую кислоту (PTA), пригодную для получения PET.

Один из типичных способов очистки для преобразования CTA в PTA включает в себя следующие стадии: (1) замену маточной жидкости CTA-содержащей суспензии водой, (2) нагрев суспензии CTA/вода для растворения CTA в воде, (3) каталитическое гидрирование раствора CTA/вода для преобразования примесей в более желательные и/или легко отделяемые соединения, (4) осаждение полученной PTA из гидрированного раствора посредством множества стадий кристаллизации и (5) выделение кристаллизованной PTA из остающихся жидкостей. Несмотря на эффективность, этот тип обычного способа очистки может быть очень дорогостоящим. Индивидуальные факторы, вносящие вклад в высокую стоимость обычных способов очистки CTA, включают в себя, например, тепловую энергию, необходимую для облегчения растворения CTA в воде, катализатор, необходимый для гидрирования, поток водорода, необходимый для гидрирования, потери выхода, вызываемые гидрированием части терефталевой кислоты, и множество емкостей, необходимое для многостадийной кристаллизации. Таким образом, было бы желательным получение продукта CTA, который мог бы очищаться без необходимости в растворении, которое облегчается при нагревании в воде, гидрировании и/или многостадийной кристаллизации.

Цели изобретения

Следовательно, целью настоящего изобретения является создание более эффективного и экономичного реактора и способа жидкофазного окисления.

Другой целью настоящего изобретения является создание более эффективного и экономичного реактора и способа жидкофазного каталитического частичного окисления параксилола до терефталевой кислоты.

Еще одной целью настоящего изобретения является создание барботажной колонны реакторного типа, которая облегчает улучшенные жидкофазные реакции окисления при уменьшении образования примесей.

Еще одной целью настоящего изобретения является создание более эффективной и экономичной системы получения чистой терефталевой кислоты (PTA) посредством жидкофазного окисления параксилола, с получением сырой терефталевой кислоты (CTA), а в впоследствии очистки CTA до PTA.

Кроме того, целью настоящего изобретения является создание барботажной колонны реакторного типа для окисления параксилола и получения продукта CTA, который можно очищать без необходимости в растворении, которое облегчается при нагревании CTA в воде, гидрировании растворенной CTA и/или многостадийной кристаллизации гидрированной PTA.

Необходимо отметить, что рамки настоящего изобретения, как определяется в прилагаемой формуле изобретения, не ограничиваются способами или устройствами, которые могут реализовать все цели, перечисленные выше. Скорее рамки заявляемого изобретения могут охватывать разнообразные системы, которые не достигают всех перечисленных выше целей или какой-либо из них. Дополнительные цели и преимущества настоящего изобретения будут легко понятны специалисту в данной области при просмотре следующего далее подробного описания и прилагаемых чертежей.

Сущность изобретения

Один из вариантов осуществления настоящего изобретения относится к способу, включающему в себя окисление окисляемого соединения в жидкой фазе реакционной среды, содержащейся в перемешиваемом реакторе, при этом реакционная среда имеет содержание газа, по меньшей мере, примерно 0,6, усредненное по времени и по объему.

Другой вариант осуществления настоящего изобретения относится к способу получения терефталевой кислоты, включающему в себя следующие стадии: (a) окисления параксилола в жидкой фазе трехфазной реакционной среды, содержащейся внутри барботажной колонны реакторного типа, с образованием при этом сырой терефталевой кислоты, где реакционная среда имеет содержание газа, по меньшей мере, примерно 0,6, усредненное по времени и усредненное по объему; и (b) окисления, по меньшей мере, части сырой терефталевой кислоты во вторичном реакторе окисления, с образованием при этом более чистой терефталевой кислоты.

Краткое описание чертежей

Предпочтительные варианты осуществления настоящего изобретения описываются подробно ниже со ссылкой на прилагаемые чертежи.

Фиг.1 представляет собой вид сбоку реактора окисления, сконструированного в соответствии с одним из вариантов осуществления настоящего изобретения, в частности, иллюстрирующий введение потоков исходных материалов, окислителя и флегмы в реактор, присутствие многофазной реакционной среды в реакторе и извлечение газа и суспензии из верхней и нижней частей реактора соответственно;

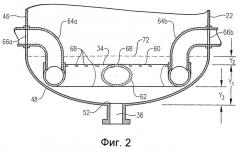

Фиг.2 представляет собой увеличенный вид в разрезе сбоку нижней части барботажной колонны реакторного типа по линии 2-2 на фиг.3, в частности, иллюстрирующий расположение и конфигурацию устройства распределения окислителя, используемого для введения потока окислителя в реактор;

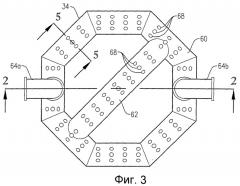

Фиг.3 представляет собой вид сверху устройства распределения окислителя на фиг.2, в частности, иллюстрирующий отверстия для окислителя в верхней части устройства распределения окислителя;

Фиг.4 представляет собой вид снизу устройства распределения окислителя на фиг.2, в частности, иллюстрирующий отверстия для окислителя в нижней части устройства распределения окислителя;

Фиг.5 представляет собой вид в разрезе сбоку устройства распределения окислителя по линии 5-5 на фиг.3, в частности, иллюстрирующий ориентацию отверстий для окислителя в верхней и нижней части устройства распределения окислителя;

Фиг.6 представляет собой увеличенный вид сбоку нижней части барботажной колонны реакторного типа, в частности, иллюстрирующий систему для введения потока исходных материалов в реактор во множестве положений, отделенных друг от друга некоторым расстоянием по вертикали;

Фиг.7 представляет собой вид сверху в разрезе по линии 7-7 на фиг.6, в частности, иллюстрирующий как система введения исходных материалов, показанная на фиг.6, распределяет поток исходных материалов внутри, в предпочтительной радиальной зоне ввода (FZ) и в более чем одном азимутальном квадранте (Q1, Q2, Q3, Q4);

Фиг.8 представляет собой вид сверху в разрезе, подобный фиг.7, но иллюстрирующий альтернативные средства для высвобождения потока исходных материалов в реакторе с использованием байонетных (быстросъемных) труб, каждая из которых имеет множество малых входных отверстий;

Фиг.9 представляет собой изометрический вид альтернативной системы для введения потока исходных материалов в реакционную зону во множестве положений, отделенных друг от друга некоторым расстоянием по вертикали, без необходимости во множестве прохождений через стенку емкости, в частности, иллюстрирующий, что система распределения исходных материалов может, по меньшей мере, частично, поддерживаться на устройстве для распределения окислителя;

Фиг.10 представляет собой вид сбоку системы распределения исходных материалов с одним прохождением через стенку и устройства распределения окислителя, иллюстрируемых на фиг.9;

Фиг.11 представляет собой вид сверху в разрезе по линии 11-11 на фиг.10, дополнительно иллюстрирующий систему распределения исходных материалов с одним прохождением, поддерживаемую на устройстве для распределения окислителя;

Фиг.12 представляет собой изометрический вид альтернативного устройства распределения окислителя, имеющего все отверстия для окислителя, расположенные в нижней части кольцевого элемента;

Фиг.13 представляет собой вид сверху альтернативного устройства распределения окислителя фиг.12;

Фиг.14 представляет собой вид снизу альтернативного устройства распределения окислителя на фиг.12, в частности, иллюстрирующий расположение отверстий в нижней части для введения потока окислителя в реакционную зону;

Фиг.15 представляет собой вид в разрезе сбоку устройства распределения окислителя по линии 15-15 на фиг.13, в частности, иллюстрирующий ориентацию нижних отверстий для окислителя;

Фиг.16 представляет собой вид сбоку барботажной колонны реакторного типа, снабженной внутренней деаэрационной емкостью вблизи нижнего выхода реактора;

Фиг.17 представляет собой увеличенный вид в разрезе сбоку нижней части барботажной колонны реакторного типа на фиг.16 по линии 17-17 на фиг.18, в частности, иллюстрирующий конфигурацию внутренней деаэрационной емкости, расположенной на нижнем выходе барботажной колонны реакторного типа;

Фиг.18 представляет собой вид сверху в разрезе по линии 18-18 на фиг.16, в частности, иллюстрирующий гаситель вихрей, расположенный в деаэрационной емкости;

Фиг.19 представляет собой вид сбоку барботажной колонны реакторного типа, снабженной наружной деаэрационной емкостью, иллюстрирующий способ, в соответствии с которым часть деаэрированной суспензии, покидающей нижнюю часть деаэрационной емкости, может использоваться для прочистки отводной линии, соединенной с нижней частью реактора;

Фиг.20 представляет собой вид сбоку барботажной колонны реакторного типа, снабженной гибридной внутренней/наружной деаэрационной емкостью для отделения газовой фазы реакционной среды, извлеченной из приподнятого бокового положения в реакторе;

Фиг.21 представляет собой вид сбоку барботажной колонны реакторного типа, снабженной альтернативной гибридной деаэрационной емкостью вблизи нижней части реактора;

Фиг.22 представляет собой увеличенный вид сбоку в разрезе нижней части барботажной колонны реакторного типа на фиг.21, в частности, иллюстрирующий использование альтернативного устройства распределения окислителя, использующего входные проходы, которые принимают поток окислителя через нижнюю головку реактора;

Фиг.23 представляет собой увеличенный вид сбоку в разрезе, подобный фиг.22, в частности, иллюстрирующий альтернативные средства для введения потока окислителя в реактор через множество отверстий внизу реактора, необязательно использующие пластины отбойников для более однородного распределения потока окислителя в реакторе;

Фиг.24 представляет собой вид сбоку барботажной колонны реакторного типа, использующей внутренний проход для потока, чтобы помочь в улучшении диспергирования окисляемого соединения посредством рециркулирования части реакционной среды из верхней части реактора в нижнюю часть реактора;

Фиг.25 представляет собой вид сбоку барботажной колонны реакторного типа, использующей наружный проход для потока, чтобы помочь улучшению диспергирования окисляемого соединения посредством рециркулирования части реакционной среды из верхней части реактора в нижнюю часть реактора;

Фиг.26 представляет собой вид в разрезе сбоку горизонтального эжектора, который может использоваться для улучшения диспергирования окисляемого соединения в реакторе окисления, в частности, иллюстрирующий эжектор, который использует поступающие жидкие исходные материалы для нагнетания реакционной среды в эжектор и высвобождает смесь исходных материалов и реакционной среды в реакционной зоне при высокой скорости;

Фиг.27 представляет собой вид в разрезе сбоку вертикального эжектора, который может использоваться для улучшения диспергирования окисляемого соединения в реакторе окисления, в частности, иллюстрирующий эжектор, который объединяет жидкие исходные материалы и входной газ и использует объединенную двухфазную текучую среду для нагнетания реакционной среды в эжектор и высвобождения смеси жидких исходных материалов, входного газа и реакционной среды в реакционной зоне при высокой скорости;

Фиг.28 представляет собой вид сбоку барботажной колонны реакторного типа, содержащей многофазную реакционную среду, в частности, иллюстрирующий реакционную среду, которая является теоретически распределенной на 30 горизонтальных участков равного объема для количественного определения градиентов определенных параметров в реакционной среде;

Фиг.29 представляет собой вид сбоку барботажной колонны реакторного типа, содержащей многофазную реакционную среду, в частности, иллюстрирующий первый и второй дискретные 20-процентные непрерывные объемы реакционной среды, которые имеют, по существу, различные концентрации кислорода и/или скорости его расходования;

Фиг.30 представляет собой вид сбоку двух расположенных друг над другом реакционных емкостей, с необязательным механическим перемешиванием или без него, содержащих многофазную реакционную среду, в частности, иллюстрирующий, что емкости содержат дискретные 20% сплошные объемы реакционной среды, имеющей, по существу, различные концентрации кислорода и/или скорости его расходования;

Фиг.31 представляет собой вид сбоку трех расположенных бок о бок реакционных емкостей, с необязательным механическим перемешиванием или без него, содержащих многофазную реакционную среду, в частности, иллюстрирующий, что емкости содержат дискретные 20% сплошные объемы реакционной среды, имеющей, по существу, различные концентрации кислорода и/или скорости его расходования;

Фиг.32 представляет собой вид сбоку барботажной колонны реакторного типа со ступенчатым изменением скорости, имеющей широкую нижнюю реакционную зону и узкую верхнюю реакционную зону;

Фиг.33 представляет собой вид сбоку барботажной колонны реакторного типа, снабженной расположенной вертикально разделительной стенкой для добавления расположенной вертикально площади поверхности, которая вступает в контакт с реакционной средой;

Фиг.34 представляет собой вид в разрезе по линии 34-34 на фиг.33, в частности, иллюстрирующий, что разделительная стенка представляет собой планарный элемент, разделяющий реакционную зону на две, по существу, равные секции;

Фиг.35 представляет собой вид сбоку барботажной колонны реакторного типа, снабженной укороченной расположенной вертикально разделительной стенкой для добавления расположенной вертикально площади поверхности, которая вступает в контакт с реакционной средой;

Фиг.36 представляет собой вид сбоку барботажной колонны реакторного типа, снабженной укороченной и искривленной расположенной вертикально разделительной стенкой для добавления расположенной вертикально площади поверхности, которая вступает в контакт с реакционной средой;

Фиг.37 представляет собой вид в разрезе по линии 37-37 на фиг.36, в частности, иллюстрирующий, что искривленная расположенная вертикально разделительная стенка в целом представляет собой S-образный элемент, разделяющий часть реакционной зоны на две, по существу, равные секции;

Фиг.38 представляет собой вид сбоку барботажной колонны реакторного типа, снабженной укороченным расположенным вертикально внутренним элементом для добавления расположенной вертикально площади поверхности, которая вступает в контакт с реакционной средой;

Фиг.39 представляет собой вид в разрезе по линии 39-39 на фиг.38, в частности, иллюстрирующий, что расположенный вертикально внутренний элемент имеет форму "X" и края внутреннего элемента не доходят везде до боковой стенки реактора;

Фиг.40 представляет собой вид сбоку барботажной колонны реакторного типа, снабженной перемежающимися, имеющими различную конфигурацию, расположенными вертикально внутренними элементами для добавления расположенной вертикально площади поверхности, которая вступает в контакт с реакционной средой;

Фиг.41 представляет собой вид в разрезе по линии 41-41 на фиг.40, в частности, иллюстрирующий одну из конфигураций расположенных вертикально элементов, которые имеют форму "X" и разделяют часть реакционной зоны на четыре, по существу, равных квадранта;

Фиг.42 представляет собой вид в разрезе по линии 42-42 на фиг.40, в частности, иллюстрирующий другую конфигурацию расположенных вертикально элементов, которые разделяют часть реакционной зоны на восемь, по существу, равных клинообразных секций;

Фиг.43 представляет собой вид сбоку барботажной колонны реакторного типа, снабженной множеством внутренних элементов винтообразной формы, для добавления расположенной вертикально площади поверхности, которая вступает в контакт с реакционной средой;

Фиг.44 представляет собой вид в разрезе по линии 44-44 на фиг.43, в частности, иллюстрирующий форму одного из внутренних элементов винтообразной формы;

Фиг.45 представляет собой вид сбоку барботажной колонны реакторного типа, снабженной множеством дефлекторов, каждый из которых содержит множество цилиндрических стержней для вступления в контакт с реакционной средой;

Фиг.46 представляет собой увеличенный изометрический вид дефлекторов на фиг.45, в частности, иллюстрирующий способ, которым цилиндрические стержни соседних дефлекторов повернуты на 90° по отношению друг к другу;

Фиг.47 представляет собой вид в разрезе по линии 47-47 на фиг.45, в частности, иллюстрирующий один из дефлекторов в отдельности;

Фиг.48 представляет собой вид сбоку барботажной колонны реакторного типа, снабженной множеством дефлекторов, каждый из которых содержит множество элементов L-образного сечения для вступления в контакт с реакционной средой;

Фиг.49 представляет собой увеличенный вид сбоку дефлекторов на фиг.48, в частности, иллюстрирующий способ, которым элементы L-образного сечения соседних дефлекторов повернуты на 90° по отношению друг к другу;

Фиг.50 представляет собой вид в разрезе по линии 50-50 на фиг.48, в частности, иллюстрирующий один из дефлекторов в отдельности;

Фиг.51 представляет собой вид сбоку барботажной колонны реакторного типа, снабженной отдельным монолитным цилиндрическим дефлектором ромбической формы для вступления в контакт с реакционной средой;

Фиг.52 представляет собой увеличенный вид сбоку монолитного дефлектора на фиг.51;

Фиг.53 представляет собой вид в разрезе по линии 53-53 на фиг.51, иллюстрирующий цилиндрическую форму монолитного дефлектора;

Фиг. 54A и 54B представляют собой увеличенные виды частиц сырой терефталевой кислоты (CTA), полученных в соответствии с одним из вариантов осуществления настоящего изобретения, в частности, иллюстрирующие, что каждая частица CTA представляет собой частицу с низкой плотностью, большой площадью поверхности, состоящую из множества непрочно связанных субчастиц CTA;

Фиг.55A и 55B представляют собой увеличенные виды получаемой обычно CTA, в частности, иллюстрирующие, что обычная частица CTA имеет больший размер частицы, более низкую плотность и меньшую площадь поверхности, чем частицы CTA по настоящему изобретению на фиг. 54A и 54B;

Фиг.56 представляет собой упрощенную блок-схему способа, известного из литературы, для получения очищенной терефталевой кислоты (PTA);

Фиг.57 представляет собой упрощенную блок-схему способа, для способа получения PTA в соответствии с одним из вариантов осуществления настоящего изобретения; и

Фиг.58 представляет собой таблицу, суммирующую различные рабочие параметры барботажной колонны реакторного типа окисления, в которой некоторые рабочие параметры устанавливаются в соответствии с описанием, приведенным в разделе «Примеры».

Подробное описание

Один из вариантов осуществления настоящего изобретения относится к жидкофазному частичному окислению окисляемого соединения. Такое окисление предпочтительно осуществляют в жидкой фазе многофазной реакционной среды, содержащейся в одном или нескольких перемешиваемых реакторах. Пригодные для использования перемешиваемые реакторы включают в себя, например, реакторы, перемешиваемые с помощью барботирования (например, барботажные колонны реакторного типа), механически перемешиваемые реакторы (например, проточные реакторы смешения) и реакторы, перемешиваемые потоком (например, струйные реакторы). В одном из вариантов осуществления настоящего изобретения жидкофазное окисление осуществляют в одной барботажной колонне реакторного типа.

Как здесь используется, термин "барботажная колонна реакторного типа" должен обозначать реактор для облегчения химических реакций в многофазной реакционной среде, где перемешивание реакционной среды обеспечивается, прежде всего, посредством перемещения снизу вверх газовых пузырьков через реакционную среду. Как здесь используется, термин "перемешивание" должен обозначать работу, диссипируемую в реакционной среде, вызывая поток текучей среды и/или перемешивание. Как здесь используется, термины "большинство", "в основном" и "преобладающе" должны обозначать больше чем 50%. Как здесь используется, термин "механическое перемешивание" должен обозначать перемешивание реакционной среды, вызываемое физическим перемещением жесткого или гибкого элемента (элементов) по отношению к реакционной среде или внутри нее. Например, механическое перемешивание может обеспечиваться посредством вращения, колебания и/или вибрации внутренних мешалок, лопастей, вибраторов или акустических диафрагм, расположенных в реакционной среде. Как здесь используется, термин "перемешивание потоком" должен обозначать перемешивание реакционной среды, вызываемое высокоскоростной инжекцией и/или рециркуляцией одной или нескольких текучих сред в реакционную среду. Например, перемешивание потоком может обеспечиваться соплами, эжекторами и/или эжекционными устройствами.

В предпочтительном варианте осуществления настоящего изобретения, меньше, примерно, чем 40% перемешивания реакционной среды в барботажной колонне реакторного типа во время окисления обеспечивается посредством механического перемешивания и/или перемешивания потоком, более предпочтительно, меньше, примерно, чем 20% перемешивания обеспечивается посредством механического перемешивания и/или перемешивания потоком, и наиболее предпочтительно, меньше, чем 5% перемешивания обеспечивается посредством механического перемешивания и/или перемешивания потоком. Предпочтительно, величина механического перемешивания и/или перемешивания потоком, придаваемого многофазной реакционной среде во время окисления, меньше, примерно, чем 3 кВт/м3 реакционной среды, более предпочтительно, меньше, примерно, чем 2 кВт/м3, и наиболее предпочтительно, меньше, чем 1 кВт/м3.

Обращаясь теперь к фиг.1, предпочтительная барботажная колонна реакторного типа 20 иллюстрируется как содержащая корпус 22, имеющая реакционную секцию 24 и секцию отделения 26. Реакционная секция 24 определяет внутреннюю реакционную зону 28, в то время как секция отделения 26 определяет внутреннюю зону отделения 30. В основном жидкофазный поток исходных материалов вводится в реакционную зону 28 через входы для исходных материалов 32a,b,c,d. В основном газофазный поток окислителя вводится в реакционную зону 28 через устройство распределения окислителя 34, расположенное в нижней части реакционной зоны 28. Жидкофазный поток исходных материалов и газофазный поток окислителя совместно образуют многофазную реакционную среду 36 в пределах реакционной зоны 28. Многофазная реакционная среда 36 содержит жидкую фазу и газовую фазу. Более предпочтительно, многофазная реакционная среда 36 содержит трехфазную среду, имеющую твердофазные, жидкофазные и газофазные компоненты. Твердофазный компонент реакционной среды 36 предпочтительно осаждается в пределах реакционной зоны 28, в результате реакции окисления, осуществляемой в жидкой фазе реакционной среды 36. Барботажная колонна реакторного типа 20 содержит выход для суспензии 38, расположенный вблизи нижней части реакционной зоны 28, и выход для газа 40, расположенный вблизи верхней части зоны отделения 30. Выходящий поток суспензии, содержащий жидкофазные и твердофазные компоненты реакционной среды 36, извлекается из реакционной зоны 28 через выход для суспензии 38, в то время как преимущественно газообразный выходящий поток извлекается из зоны отделения 30 через выход для газа 40.

Жидкофазный поток исходных материалов, вводимый в барботажную колонну реакторного типа 20 через входы для исходных материалов 32a,b,c,d, предпочтительно содержит окисляемое соединение, растворитель и систему катализаторов.

Окисляемое соединение, присутствующее в жидкофазном потоке исходных материалов, предпочтительно содержит, по меньшей мере, одну углеводородную группу. Более предпочтительно, окисляемое соединение представляет собой ароматическое соединение. Еще более предпочтительно окисляемое соединение представляет собой ароматическое соединение, по меньшей мере, с одной присоединенной углеводородной группой, или, по меньшей мере, одной присоединенной замещенной углеводородной группой, или, по меньшей мере, одним присоединенным гетероатомом, или, по меньшей мере, одной присоединенной функциональной группой карбоновой кислоты (-COOH). Еще более предпочтительно окисляемое соединение представляет собой ароматическое соединение, по меньшей мере, с одной присоединенной углеводородной группой или, по меньшей мере, одной присоединенной замещенной углеводородной группой, при этом каждая присоединенная группа содержит от 1 до 5 атомов углерода. Еще более предпочтительно окисляемое соединение представляет собой ароматическое соединение, имеющее точно две присоединенные группы, при этом каждая присоединенная группа содержит точно один атом углерода и состоит из метильных групп и/или замещенных метильных групп, и/или, самое большее, одной группы карбоновой кислоты. Еще более предпочтительно окисляемое соединение представляет собой параксилол, метаксилол, паратолуальдегид, метатолуальдегид, паратолуиловую кислоту, метатолуиловую кислоту и/или ацетальдегид. Наиболее предпочтительно окисляемое соединение представляет собой параксилол.

"Углеводородная группа", как здесь определено, представляет собой, по меньшей мере, один атом углерода, который соединен только с атомами водорода или с другими атомами углерода. "Замещенная углеводородная группа", как здесь определено, представляет собой, по меньшей мере, один атом углерода, соединенный, по меньшей мере, с одним гетероатомом и, по меньшей мере, с одним атомом водорода. "Гетероатомы", как здесь определено, представляют собой все атомы, иные, чем атомы углерода и водорода. Ароматические соединения, как здесь определено, содержат ароматическое кольцо, предпочтительно, имеющее, по меньшей мере, 6 атомов углерода, еще более предпочтительно имеющее только атомы углерода в качестве части кольца. Соответствующие примеры таких ароматических колец включают в себя, но не ограничиваясь этим, бензол, бифенил, терфенил, нафталин и другие слитые ароматические кольца на основе углерода.

Соответствующие примеры окисляемого соединения включают в себя алифатические углеводороды (например, алканы, разветвленные алканы, циклические алканы, алифатические алкены, разветвленные алкены и циклические алкены); алифатические альдегиды (например, ацетальдегид, пропиональдегид, изобутиральдегид и н-бутиральдегид); алифатические спирты (например, этанол, изопропанол, н-пропанол, н-бутанол и изобутанол); алифатические кетоны (например, диметилкетон, этилметилкетон, диэтилкетон и изопропилметилкетон); сложные алифатические эфиры (например, метилформиат, метилацетат, этилацетат); алифатические пероксиды, перкислоты и гидропероксиды (например, трет-бутилгидропероксид, перуксусную кислоту и ди-трет-бутилгидропероксид); алифатические соединения с группами, которые представляют собой сочетания указанных выше алифатических видов, плюс другие гетероатомы (например, алифатические соединения, содержащие один или несколько молекулярных сегментов углеводородов, альдегидов, спиртов, кетонов, сложных эфиров, пероксидов, перкислот и/или гидропероксидов в сочетании с натрием, бромом, кобальтом, марганцем и цирконием); различные бензольные кольца, нафталиновые кольца, бифенилы, терфенилы и другие ароматические группы с одной или несколькими присоединенными углеводородными группами (например, толуол, этилбензол, изопропилбензол, н-пропилбензол, неопентилбензол, параксилол, метаксилол, ортоксилол, все изомеры триметилбензолов, все изомеры тетраметилбензолов, пентаметилбензол, гексаметилбензол, все изомеры этилметилбензолов, все изомеры диэтилбензолов, все изомеры этилдиметилбензолов, все изомеры диметилнафталинов, все изомеры этилметилнафталинов, все изомеры диэтилнафталинов, все изомеры диметилбифенилов, все изомеры этилметилбифенилов и все изомеры диэтилбифенилов, стильбен, и он же с одной или несколькими присоединенными углеводородными группами, флуорен, и он же с одной или несколькими присоединенными углеводородными группами, антрацен, и он же с одной или несколькими присоединенными углеводородными группами, и дифенилэтан, и он же с одной или несколькими присоединенными углеводородными группами); различные бензольные кольца, нафталиновые кольца, бифенилы, терфенилы и другие ароматические группы с одной или несколькими присоединенными углеводородными группами и/или с одним или несколькими присоединенными гетероатомами, которые могут соединяться с другими атомами или группами атомов (например, фенолом, всеми изомерами метилфенолов, всеми изомерами диметилфенолов, всеми изомерами нафтолов, простым бензилметиловым эфиром, всеми изомерами бромфенолов, бромбензолом, всеми изомерами бромтолуолов, включая альфа-бромтолуол, дибромбензолом, кобальт нафтенатом, и всеми изомерами бромбифенилов); различные бензольные кольца, нафталиновые кольца, бифенилы, терфенилы и другие ароматические группы с одной или несколькими присоединенными углеводородными группами, и/или одним или несколькими присоединенными гетероатомами, и/или с одной или несколькими присоединенными замещенными углеводородными группами (например, бензальдегидом, всеми изомерами бромбензальдегидов, всеми изомерами бромированных толуальдегидов, включая все изомеры альфа-бромтолуальдегидов, всеми изомерами гидроксибензальдегидов, всеми изомерами бромгидроксибензальдегидов, всеми изомерами бензолдикарбоксальдегидов, всеми изомерами бензолтрикарбоксоальдегидов, паратолуальдегидом, метатолуальдегидом, ортотолуальдегидом, всеми изомерами толуолдикарбоксальдегидов, всеми изомерами то