Способ и установка обогащения горючего сланца

Иллюстрации

Показать всеИзобретение может быть использовано в сланцедобывающей и сланцеперерабатывающей отраслях промышленности и энергетике. Исходную массу сланца подают на грохот 1, откуда класс +75 мм направляют на молотковую 2 и роторную 3 дробилки в зависимости от исходного размера кусков. После дробилок 2 и 3 класс -75 мм добавляют к потоку горючего сланца, поступающему на грохот 1. После грохота 1 класс -75 мм направляют в бункер-склад 4. Из бункера-склада 4 сланец -75 мм подают на грохот 5. После грохота 5 класс -25 мм направляют на транспортер 8, а класс +25 - 75 мм поступает в дробилку ударного действия 6 с вертикальным вращающимся валом, использующую принцип самоизмельчения «камень о камень», откуда сланец -25 мм и породу +25 - 75 мм направляют на грохот 7. Из грохота 7 обогащенный горючий сланец добавляют к потоку после грохота 5 и с помощью транспортера 8 направляют на переработку в установку с твердым теплоносителем. Изобретение позволяет увеличить количество обогащаемого горючего сланца концентрата 0-25/30 мм до 60-70%. 3 ил.

Реферат

Изобретение относится к сланцедобывающей, сланцеперерабатывающей отраслей промышленности и энергетике, использующей в качестве топлива горючий сланец (ГС).

Учитывая высокие требования к качеству ГС, направляемых на переработку и прямое сжигание в энергетике, и сравнительно низкую теплоту их сгорания, т.к. при валовой выемке она колеблется в интервалах 900-1400 ккал/кг (3,7-5,8 мДж/кг), то эффективное использование ГС невозможно без их обогащения - увеличения теплоты сгорания свыше 1400 ккал/кг.

В практике обогащения ГС имеет место главным образом как мокрое обогащение в флотационных и отсадочных агрегатах, так и сухое обогащение с применением пневматических сепараторов.

Различия в удельном весе сланцевых слоев (органического вещества - керогена) и природных прослойков создают благоприятные условия для механического обогащения сланцев гравитационными методами, а различие их крепости - для применения избирательного дробления в основном для энергетического использования.

Технологический сланец крупности 25-125 мм с требуемой удельной теплотой сгорания Qd ккал\кг получают обогащением горной массы в тяжелых средах или методом отсадки. Для глубокого обогащения ГС с целью выделения максимального количество органического вещества (ОВ) - керогена применяют известные методы, основанные на различии физико-химических и поверхностных свойств ОВ и минеральной составляющей сланца. Для получения малозольных концентратов, содержащих до 90% ОВ, применяют исключительно флотационные методы. Эти методы заключаются в обработке суспензии измельченного сланца реагентом-собирателем, который избирательно адсорбируется на поверхности частиц ОВ, уменьшая их смачиваемость. В качестве флотоагента обычно применяют легкую фракцию сланцевой смолы.

Способ флотации можно в известной мере отнести к аналогу предлагаемого изобретения по обогащению ГС (См. Справочник сланцепереработчика п/р. М.Рудина Л-д «Химия 1988, стр.77).

Недостатком мокрого обогащения ГС является необходимость иметь сложные и дорогие аппараты флотации, использование сепарации в тяжелых жидкостях, необходимого их возврата для осветления, регенерацию суспензии жидкостей, что значительно удорожает обогащенный ГС как сырье для технологии и использования в энергетике.

Наиболее близким к предлагаемому способу и установке обогащения ГС (прототипом) может служить способ и установка сухого обогащения ГС, использующий принцип избирательного дробления в сочетании с пневматическим обогащением (см. Ю.А.Маковский Методы обогащения горных сланцев. Труды I симпозиума ООН. «Разработка и использования горючих сланцев». Таллин 1970 г. стр.146).

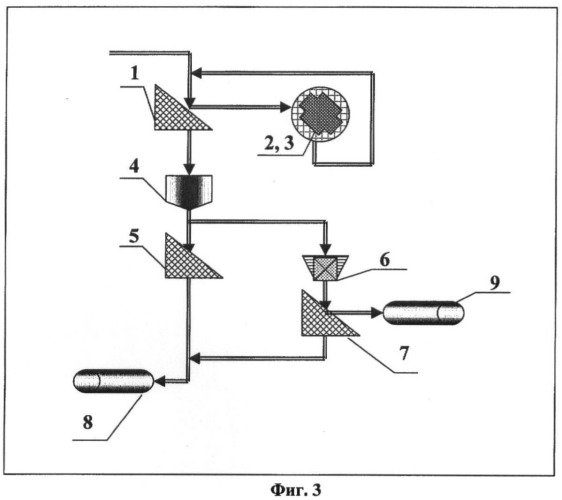

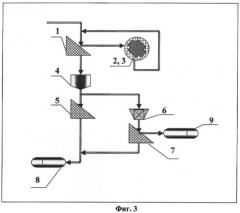

Так как сланцевые слои и породные прослои заметно отличаются друг от друга (крепость сланца по Протодьяконову лежит в интервале 2-4, а породы 4-7), то это позволяет использовать избирательное дробление с сепарацией - грохочением. Схема такой установки представлена на фиг.1.

Исходную горную массу 1 подвергают избирательному дроблению 2 с получением двух классов ГС: +120 мм и 0-120 мм. Класс +120 мм подвергают выборке 3, где отбирают породу +120 мм, а сланец +120 мм поступает на дробление до -120 мм. В то же время ГС класса 0-120 мм после избирательного дробления подают на пневмообогащение 4, откуда его направляют на грохочение 6, после которого получают два класса ГС: 30-120 мм, идущего на сланцепереработку в роторах (генераторах) и класс 0-30 мм. Породу после сланцеобработки и пневмообогащения направляют для дальнейшего использования в других отраслях промышленности.

На такой установке получают выход концентрата ГС +30 -120 мм в количестве 26 вес.% с теплотой сгорания 2700 ккал/кг и 32% концентрата 0+30 мм с теплотой сгорания 2400 ккал/кг (исходная теплота сгорания ГС при валовой выемке 900-1400 ккал/кг), а также 42% породы.

Недостатком такого способа и установки является получение концентрата ГС размерами 30-120 мм, предназначенного для сланцевых генераторов, в количестве 26% и только 32% концентрата ГС класса 0-30 мм, который можно перерабатывать на установках с твердым теплоносителем (УТТ), т.к. для работы УТТ класс более 30 мм не может быть использован.

Другим существенным недостатком является достаточно сложная и дорогая система избирательного дробления, система пневмообогащения.

Предлагаемые способ и установка устраняют отмеченные недостатки. Целью предлагаемого способа и установки является увеличение количества обогащаемого ГС концентрата 0-25/30 мм до 60-70%.

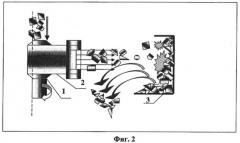

Предлагаемый способ включает операции дробления, грохочения, транспортировки. Основное его отличие - это операция дробления ударного действия, использующая, во-первых, для ГС принцип дробления самоизмельчения «камень о камень». Это позволяет регулировать энергию соударения кусков породы ГС и добиться полного разрушения сланца с отделением органической массы ОМ (кукерсита) от известняка и других конкреций. Процесс дробления ударного действия с использованием центробежной дробилки серии Титан (VSI Barmac) представлен на фиг.2 (1 - вертикальный вал, 2 - ротор, 3 - статор).

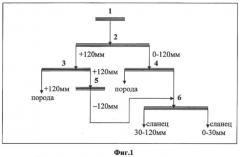

Предлагаемая установка (фиг.3) имеет в своем составе три грохота (поз.1, 5, 7) для выделения сланца крупностью +75, -75, +25, -25 мм, молотковую (поз.2) и роторную (поз.3) дробилки для дробления (самоизмельчения) кусков с размерами -400 мм и -650 мм, а также центробежную дробилку с вертикальным валом ударного действия (поз.6), транспортеры (поз.8, 9).

На этой установке из сланца с Qd=1850 ккал/кг (7,75 мДж/кг) и выходом смолы Td=13,6% предполагается получать обогащенный концентрат ГС с Qd=2800 ккал/кг (11,73 мДж/кг) и Td=20,5%.

Установка работает следующим образом.

Исходная масса сланца поступает на грохот 1 (75 мм), откуда класс +75 направляют на дробилки 2 и 3 в зависимости от исходного размера кусков. После 2 и 3 класс -75 мм добавляют к потоку ГС, поступающему на грохот 1. После грохота 1 класс -75 мм направляют в бункер-склад 4.

Из бункера-склада 4 сланец -75 мм подают на грохот 5. После грохота 5 класс -25 мм направляют на транспортер 8, а класс +25 - 75 мм поступает в дробилку ударного действия 6, откуда сланец -25 мм и породу +25 - 75 мм направляют на грохот 7. Из грохота 7 обогащенный ГС добавляют к потоку после грохота 5 и с помощью транспортера 8 направляют на переработку в УТТ. Порода +25 - 75 мм с помощью транспортера 9 поступает в другие производства и отрасли.

Характеристики используемых дробилок для сухого обогащения ГС:

Молотковая дробилка СМ-170В - предназначена для дробления руд, нерудных полезных ископаемых и аналогичных им материалов (кроме пластических) с пределом прочности при сжатии до 300 Мпа.

Технические характеристики

Модель СМ-170В

Типоразмер М13×16В

Размер куска исходного материала, наибольший, мм 400

Ширина разгрузочной щели, мм 20

Производительность, м3/ч 210

Мощность двигателя основного привода, кВт 250

Масса, т 11,0

Роторная дробилка СМД-86А

Технические характеристики

Типоразмер ДРК-12×10

Размер куска исходного материала, наибольший, мм 600

Ширина разгрузочной щели, мм 25-250

Производительность, м3/ч 135

Мощность двигателя основного привода, кВт 110

Масса, т 15,0

Дробилка ударного действия с вертикальным валом VSI Barmac

Используется принцип самоизмельчения «камень о камень»

Технические характеристики

Модель серии В XD120

Размер куска исходного материала, наибольший, мм 76

Размер ротора, мм 1200

Установленная мощность, кВт 800

Скорость вращения ротора, об/мин 800-1400

Общий вес, кг 23310

Пример осуществления способа (по материальному балансу)

Исходный сланец валовой выработки в количестве 100 т (Qd=1850 ккал/кг, Td=13,5%) поступает на грохот 1. После грохота 1 часть сланца 70 т дробят в 2, 3, добавляя 70 т к потоку сланца, поступающему в 1. После грохота 1 подготовленный к дальнейшим операциям сланец в количестве 100 т (-75 мм) направляют в накопительный бункер/склад 4. Из 4 сланец поступает в 5, откуда кондиционный сланец в количестве 47,5 т (-25 мм) направляют на переработку. Из грохота 5 смесь сланца и породы в количестве 52,5 т направляют в дробилку ударного действия с вертикальным валом 6, откуда через грохот 7 обогащенный кондиционный сланец в количестве 18,5 т (-25 мм) добавляют к потоку ГС после грохота 5 (47,5 т). Всего обогащенного сланца получают 66 т с Qd=2800 ккал/кг, Td=20,5%.

Породу в количестве 34 т направляют транспортером 9 для дальнейшего использования.

1. Способ сухого обогащения горючих сланцев, включающий стадии грохочения, дробления, транспортировки, отличающийся тем, что на стадиях грохочения сланец разделяют на классы крупностью +75, -75, +25, -25 мм, а на стадиях дробления используют молотковые и роторные дробилки, причем на последней стадии дробления используют дробилку ударного действия с вертикальным вращающимся валом для измельчения сланца крупностью +25 - 75 мм, использующую принцип самоизмельчения «камень о камень».

2. Установка сухого обогащения горючих сланцев, включающая грохоты, дробилки и транспортеры, отличающаяся тем, что она включает три грохота для выделения сланца крупностью +75, -75, +25, -25 мм, в качестве дробилок - молотковую, роторную, а также дробилку ударного действия с вертикальным вращающимся валом для измельчения сланца крупностью +25 - 75 мм, использующую принцип самоизмельчения «камень о камень».