Способ получения насыщенного углеводородного компонента

Иллюстрации

Показать всеИзобретение относится к способу получения высококачественного насыщенного базового масла или компонента базового масла на основе углеводородов. Способ получения насыщенного углеводородного компонента для использования в качестве бензина, базового масла, дизельных компонентов и/или фракций растворителя заключается в том, что исходное сырье, включающее один или несколько компонент(ов), выбранных из группы, включающей карбоновые кислоты, содержащие число атомов углерода от С4 до С38, сложные эфиры С4-С38 карбоновых кислот и С1-С11 спиртов, ангидриды С4-С38 карбоновых кислот и С4-С38 спирты, олигомеризуют в присутствии катализатора на основе катионной глины и дезоксигенируют, названное исходное сырье содержит, по меньшей мере, 50% по массе ненасыщенных и/или полиненасыщенных соединений. Изобретение также относится к базовому маслу, полученному в соответствии с вышеуказанным способом, отличающемуся тем, что базовое масло содержит, по меньшей мере, 90% по массе насыщенных углеводородов, 20-90% мононафтенов, менее 3,0% полициклических нафтенов, не более 20% по массе линейных парафинов, и, по меньшей мере, 50% по массе насыщенных углеводородов имеют ширину интервала числа атомов углерода не больше чем 9 атомов углерода, базовое масло представляет собой продукт биологического происхождения и имеет кинематическую вязкость при 100°С от 3 сСт до 8 сСт. Техническим результатом является получение не содержащих гетероатомов насыщенных базовых масел из исходных материалов биологического происхождения, которые удовлетворяют требованиям API к группе III. 3 н. и 20 з.п. ф-лы, 5 табл., 2 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу, основанному на олигомеризации и дезоксигенации, для получения углеводородного компонента и, особенно, для получения высококачественного насыщенного базового масла. В способе предпочтительно использовано сырье биологического происхождения, главным образом, образованное растительными и рыбными маслами, животными жирами, природными восками, карбогидратами и соответствующими синтетическими материалами и их комбинациями.

Уровень техники

Базовые масла обычно используют для производства смазок, таких как смазочные масла для автомобилей, промышленные смазки и смазывающие пасты. Их также используют как технологические масла, светлые масла и смазочно-охлаждающие жидкости. Конечные смазки состоят из двух основных компонентов - базового масла и добавок. Базовое масло представляет собой основной компонент в данных конечных смазках и в значительной степени определяет свойства конечной смазки. В общем, используют несколько базовых масел для производства широкого ряда конечных смазок путем варьирования состава смесей отдельных базовых масел и отдельных добавок.

В высококачественных смазках используются базовые масла согласно классификации Американского института нефти (American Petroleum Institute (API)) группы III или IV. Классификация базовых масел согласно API показана в таблице 1.

| Таблица 1Классификация базовых масел согласно API | |||

| Группа | Насыщенные углеводороды, мас. % (ASTM D 2007) | Сера, мас. % (ASTM D 1552/D2622D 3120/D4294/D 4927) | Индекс вязкости (VI) (ASTM D 2270) |

| I | <90 и/или | >0,03 | 80≤VI<120 |

| II | ≥90 | ≤0,03 | 80≤VI<120 |

| III | ≥90 | ≤0,03 | ≥120 |

| IV | Все полиальфаолефины (PAO) | ||

| V | Все остальные базовые масла, не принадлежащие к группам I-IV |

Масла группы III представляют собой базовые масла с очень высокими индексами вязкости (VHVI), полученные современными способами из сырой нефти путем гидрокрекинга с последующей изомеризацией восков на основе линейных парафинов с получением разветвленных парафинов. Масла группы III также включают базовые масла, полученные из парафинов парафинового гача (Slack Wax) из минеральных масел и из восков, полученных синтезом Фишера-Тропша (GLT, воски), например, из угля или природного газа, при использовании соответствующих методов изомеризации. Масла группы IV представляют собой синтетические полиальфаолефины (РАО). Аналогичная классификация используется также ATIEL (Association Technique de I'Industrie Europėenne des Lubrifiants, or Technical Association of the European Lubricant Industry), указанная классификация также включает группу VI: Полиолефины на основе внутренних олефинов (PIO). Помимо официальной классификации в данной области также обычно используют группу II+, данная группа включает насыщенные и бессерные базовые масла, имеющие индексы вязкости больше чем 110, но ниже 120. В данных классификациях насыщенные углеводороды включают парафиновые и нафтеновые соединения, но не ароматические.

Существуют также определения базовых компонентов согласно API 1509: «базовый компонент представляет собой компонент смазки, который произведен одним производителем по тем же спецификациям (независимо от источника сырья или места нахождения производителя); который отвечает спецификации того же производителя; и который идентифицирован уникальной формулой, идентификационным номером продукта или обоими параметрами. Базовые компоненты могут быть произведены при использовании множества различных способов». Базовое масло представляет собой базовый компонент или смесь базовых компонентов, использованных в одобренном API масле. Известные типы базовых компонентов представляют собой 1) минеральное масло (парафиновое, нафтеновое, ароматическое), 2) синтетическое (полиальфаолефины, алкилированная ароматика, сложные диэфиры, сложные эфиры полиолов, полиалкиленгликоли, сложные фосфатные эфиры, силиконы) и 3) растительное масло.

Уже в течение длительного времени, особенно в автомобильной промышленности, существует потребность в смазках и, следовательно, базовых маслах с улучшенными техническими свойствами. Во все возрастающих масштабах спецификации на конечные смазки определяют требования к продуктам с отличными низкотемпературными свойствами, высоким сопротивлением окислению и низкой летучестью. В общем, базовые масла для смазок представляют собой базовые масла, обладающие высокой кинематической вязкостью примерно 3 сСт или больше при 100°С (KV100); температурой потери текучести (РР) примерно -12°С или меньше и индексом вязкости (VI) примерно 120 или больше. Помимо низких температур потери текучести необходима также текучесть при низких температурах моторных масел многих типов, чтобы гарантировать легкий запуск двигателя в холодную погоду. Низкотемпературная текучесть определяется как кажущаяся вязкость в опытах на проворачивание модельного коленчатого вала непрогретого двигателя при температуре от -5 до -40°С. Смазывающие базовые масла, имеющие KV100 примерно 4 сСт, должны обычно иметь CCS вязкость при -30°С (CCS-30) ниже чем 1800, а масла, имеющие KV100 примерно 5 сСт, должны иметь CCS-30 ниже чем 2700. Чем ниже данная величина, тем лучше. В общем, базовые масла для смазок должны иметь летучесть по Noack не больше чем легкие нейтральные масла существующей обычной группы I или группы II. В настоящее время только незначительная доля базовых масел, производимых сегодня, способна обеспечить соответствие требованиям спецификаций.

Уже невозможно производить смазки, отвечающие наиболее жестким требованиям спецификаций автомобилестроителей к обычным минеральным маслам. Обычно минеральные масла часто имеют слишком высокую концентрацию ароматических, серосодержащих и азотсодержащих соединений и дополнительно они также обладают высокой летучестью и умеренным индексом вязкости, то есть, зависимостью вязкость-температура. Кроме того, отклик минеральных масел на добавки антиоксидантов часто бывает незначительным. Синтетические и так называемые полусинтетические базовые масла играют все возрастающую роль, особенно в автомобильных смазках, таких как моторное и трансмиссионное масла. Аналогичные направления развития просматриваются для промышленных смазок. Срок службы смазок желательно должен быть как можно более продолжительным, что позволит избежать частой замены масла пользователем, а также позволит продлить промежутки для технического осмотра средств передвижения, например, в коммерческих транспортных средствах. За последнее десятилетие интервалы между заменами моторного масла для пассажирских автомобилей повысились в пять раз и в наилучшем случае составляют 50000 км. Для тяжелых грузовых автомобилей интервалы между заменой моторного масла в настоящее время уже достигают уровня 100000 км.

На производство смазок влияет находящий все более широкое признание «подход по циклу работоспособности» (“Life Cycle Approach” (LCA)), касающийся окружающей среды, факторов здоровья и безопасности продукта. То, на что направлен LCA, представляет собой увеличенный срок службы продукта и минимальные недостатки для окружающей среды, связанные с производством, использованием, обращением и утилизацией продукта. Более продолжительные интервалы между заменой масла из высококачественных базовых масел приводят к снижению потребления сырьевых материалов на основе невозобновляемых запасов сырой нефти и более низким количествам опасных продуктов на основе отработанных масел.

Помимо требований к технологии производства двигателей и производству базовых масел, жесткие требования к защите окружающей среды заставляют промышленность разрабатывать более сложные базовые масла. Бессерные топлива и базовые масла требуются, чтобы достичь полного эффекта от новых и эффективных, не загрязняющих окружающую среду технологий в современных транспортных средствах и сократить выбросы оксидов азота, летучих углеводородов и частиц, а также достичь прямого снижения содержания диоксида серы в выхлопных газах. Европейский Союз решил, что данные топлива появятся на рынке в 2005 году и что они должны представлять собой единственную форму продаж с 2009 года. Традиционные базовые масла на основе минеральных масел содержат серу, азот, ароматические соединения и обычно также летучие соединения. Они являются менее подходящими для новых двигателей, а также более опасны для окружающей среды, чем более новые, не содержащие серу и ароматику базовые масла.

В наши дни повторное использование масел и возобновляемых сырьевых материалов в производстве смазок часто является предметом интереса. Желательным является использование возобновляемых сырьевых материалов биологического происхождения вместо невозобновляемых природных сырьевых материалов для получения углеводородных компонентов, потому что природные ископаемые сырьевые материалы истощаются, и их влияние на окружающую среду является вредным. Проблемы, связанные с повторно используемыми маслами, включают стадии сложной очистки и повторной переработки с получением базовых масел высокого качества. Кроме того, разработка действующей и экстенсивной логистической системы повторного использования является дорогостоящей.

К настоящему времени только сложные эфиры используются в смазках на основе возобновляемых источников биологического происхождения. Использование сложных эфиров ограничено несколькими конкретными областями применения, такими как масла для смазок компрессора холодильников, биогидравлические масла и смазочно-охлаждающие жидкости. В нормальных автомобильных и промышленных смазках их используют главным образом в объемах добавок. Использование сложных эфиров также ограничивает высокая цена. Кроме того, сложные эфиры, использованные в составах моторных масел, нельзя заменить другими сложными эфирами без проведения новых испытаний мотора, даже в случаях, где химический состав замещающего сложного эфира в принципе является полностью аналогичным. Вместо этого, базовые масла, имеющие чисто углеводородную структуру, частично являются взаимозаменяемыми друг другом. Существуют также некоторые технические проблемы, связанные со сложными эфирами. Как полярные соединения, сложные эфиры имеют более высокую тенденцию к набуханию в них уплотнений, чем чистые углеводороды. Это создало множество проблем, касающихся эластомеров в гидравлических областях применения. Кроме того, базовые масла более легко гидролизуются, образуя кислоты, которые, в свою очередь, вызывают коррозию систем смазки. Далее, даже более существенным недостатком сложных эфиров является то, что добавки, разработанные для неполярных углеводородных базовых масел, не эффективны для базовых масел на основе сложных эфиров.

В уровне известны способы, где триглицериды подвергают поперечному сшиванию регулированным образом с использованием подходящего инициатора на основе соли металла или пероксида, который легко принимает водород от связи С-Н, вместе с подходящими количествами кислорода. Некоторое поперечное сшивание вызывается атмосферным кислородом без нагревания продукта, однако реакция протекает с меньшей скоростью. Данное поперечное сшивание основано на связях кислород-кислород, образованных в молекулах. В процессе поперечного сшивания триглицеридов степень поперечного сшивания можно регулировать посредством времени переработки и кинематической вязкости. При поперечном сшивании вязкость увеличивается во времени и снижается по мере разложения продукта.

Также известен термический периодический способ, основанный на реакциях двойных связей, для получения олифы из триглицеридов, в котором диоксид углерода вводят в реакционную смесь для предотвращения окисления. В данном случае поперечное сшивание основано на образовании в молекуле связей углерод-углерод. Продукты разложения термической реакции удаляют путем захвата их газообразным потоком диоксида углерода или, в альтернативном случае, под вакуумом. Поперечное сшивание является экзотермической реакцией, и соответственно необходим и эффективный нагрев для протекания реакции, и эффективное охлаждение для предотвращения перегрева продукта, чтобы поддержать температуру между 280 и 300°С. Кроме того, реакционный сосуд должен быть быстро охлажден после достижения желательной вязкости, указывающей на достижение степени поперечного сшивания.

В Kirk-Othmer: Encyclopedia of Chemical Technology, 3th Ed., vol.7, Dimer acids, p.768, представлен способ получения димерных кислот из ненасыщенных карбоновых кислот по радикальной реакции, предусматривающей использование катионного катализатора, температура реакции составляет 230°С. Помимо ациклической разветвленной ненасыщенной димерной кислоты в качестве основного продукта реакции образуются также моно- и бициклические димеры.

Ненасыщенные спирты могут быть олигомеризованы аналогичным образом, как ненасыщенные карбоновые кислоты, при использовании тепла и/или катализатора с получением димерных спиртов. Основным продуктом является димер ациклического ненасыщенного разветвленного диола.

Koster R.M. et al., Journal of Molecular Catalysis A: Chemical 134 (1998) 159-169, рассматривает олигомеризацию карбоновых кислот, сложных метиловых эфиров карбоновых кислот и синтетических спиртов и олефинов, сопровождающуюся образованием соответствующих димеров.

Поперечносшитый триглицерид, димер сложного метилового эфира карбоновой кислоты, димер карбоновой кислоты и димер жирного спирта могут быть использованы в смазках, но поскольку продукты содержат гетероатомы, они обладают соответствующими недостатками как базовые масла, полученные из сложных эфиров.

Также известны способы, в которых удаляется кислород карбоновой кислоты или сложного эфира. Декарбоксилирование жирных кислот приводит к образованию углеводородов, содержащих на один атом углерода меньше, чем исходная молекула. Легкость декарбоксилирования существенно меняется в зависимости от типа использованной карбоновой кислоты в качестве исходного материала. Активированные карбоновые кислоты, содержащие электроноакцепторные заместители в альфа- или бета-положении относительно карбоксильной группы, неизбежно теряют диоксид углерода при слегка повышенных температурах. В данном случае связь RC-COOH ослабляется за счет сдвига электрона вдоль углеродной цепи.

Для карбоновых кислот других типов углеводородная цепочка вызывает противоположное увеличение электронной плотности при альфа-углероде и, таким образом, отщепление диоксида углерода оказывается затрудненным. Подходящий катализатор вносит определенный вклад в реакцию. Maier, W.F. et al., Chemische Berichte (1982), 115(2), 808-812, получали углеводороды из карбоновых кислот при использовании гетерогенного Ni/Al2O3 и Pd/SiО2 катализаторов при 180°С под атмосферой водорода.

Комбинированное декарбоксилирование и гидродезоксигенирование кислородсодержащих соединений рассмотрены Laurent, E., Delmon, B.: Applied Catalysis, A: General (1994), 109(1), 77-96 и 97-115, где пиролитические масла, полученные из биомассы, подвергают гидродезоксигенированию при использовании катализаторов на основе сульфированного CoMo/γ-Al2O3 и NiMo/γ-Al2O3 при 260-300°С, под давлением водорода 7 МПа. Реакции стадии гидродезоксигенирования являются сильно экзотермическими и требуют больших количеств водорода.

FI 100248 раскрывает двухстадийный способ, где средний дистиллят образуется из растительного масла при гидрогенизации карбоновых кислот или триглицеридов растительного масла с образованием линейных нормальных парафинов с последующей изомеризацией указанных н-парафинов и образованием разветвленных парафинов. Условия данной обработки водородом включают температуру между 330 и 450°С, давление 3 МПа и объемную часовую скорость жидкости (LHSV) 0,5-5 л/ч. На стадии изомеризации используют температуру между 200 и 500°С под давлением, превышающем атмосферное, и LHSV 0,1-10 л/ч.

В способах изомеризации используют катализаторы на основе благородных металлов, которые являются очень дорогими и чрезвычайно чувствительными к каталитическим ядам. Исходные материалы из биологических источников содержат большие количества кислорода, образующего воду, закись углерода и диоксид углерода в процессе переработки исходного материала. Кроме того, указанные исходные материалы биологического происхождения часто содержат соединения азота, серы и фосфора, известные как каталитические яды и ингибиторы катализаторов на основе благородных металлов. Они вызывают снижение срока службы катализатора и обуславливают необходимость частой регенерации катализаторов, пока его не удаляют перед процессом изомеризации.

Типичным основным структурным звеном растительных и рыбьих масел и животных жиров является триглицерид. Триглицерид представляет собой сложный эфир глицерина с тремя молекулами жирной кислоты, имеющий структуру, изображенную ниже:

где R1, R2 и R3 представляют собой С4-С30 углеводородные цепочки. Жирные кислоты представляют собой карбоновые кислоты, имеющие длинные неразветвленные углеводородные цепи. Длины углеводородных цепей составляют главным образом 18 атомов углерода (С18). С18 жирные кислоты обычно присоединены к средней гидроксильной группе глицерина. Типичное число атомов углерода жирных кислот, соединенных с двумя остальными гидроксильными группами, является четным и соответствует числу атомов углерода между С14 и С22.

Состав жирных кислот исходного материала биологического происхождения может значительно меняться в сырье из различных источников. Хотя в жирных кислотах может находиться несколько двойных связей, но они являются несопряженными, и между ними располагается, по меньшей мере, одна промежуточная группа -CH2-. Что касается конфигурации, то двойные связи природных жирных кислот находятся в цис-форме, атомы водорода расположены, таким образом, на той же стороне, что и жесткая двойная связь. По мере увеличения числа двойных связей они обычно располагаются на свободном конце цепи. Длины углеводородных цепей и число двойных связей зависят от различных растительных и животных жиров или восков, служащих источником жирной кислоты. Животные жиры обычно содержат больше насыщенных жирных кислот, чем ненасыщенных жирных кислот. Жирные кислоты рыбьего жира содержат большое количество двойных связей, а средняя длина углеводородных цепей выше, по сравнению с жирными кислотами растительных масел и животных жиров. Состав жирных кислот играет важную роль в оценке сопротивления окислению, теплостойкости и низкотемпературных свойств сырья, подвергающегося олигомеризации, и, кроме того, типа продуктов олигомеризации.

Воски представляют собой главным образом карбоновые кислоты, этерифицированные спиртами, имеющими длинные цепи. Кроме того, воски содержат различные количества парафинов (н-алканов), кетонов и дикетонов, первичных и вторичных спиртов, альдегидов, алкановых кислот (карбоновых кислот) и терпенов. Число атомов углерода указанных карбоновых кислот и спиртовых цепочек обычно составляет величину между С12 и С38.

Перед переработкой исходные материалы биологического происхождения обычно подвергают предварительной обработке любыми подходящими известными методами, такими как термическими, механическими, например, с помощью силы сдвига, химическими, например, кислотами или основаниями, или физическими с помощью облучения, перегонки, охлаждения или фильтрования. Целью указанных химической и физической предварительной обработки является удаление примесей, влияющих на процесс или отравляющих катализаторы, и снижение нежелательных побочных реакций.

При гидролитической обработке масла и жиры взаимодействуют с водой с образованием свободных жирных кислот и глицерина в качестве основного продукта. Известно три основных способа промышленного получения жирных кислот: расщепление триглицеридов паром под высоким давлением, гидролиз основаниями и ферментативный гидролиз. Процесс расщепления паром, гидролиз триглицеридов с использованием пара осуществляют при температурах между 100 и 300°С, под давлением 1-10 МПа, предпочтительные условия составляют от 250 до 260°С и от 4 до 5,5 МПа. Оксиды металлов, такие как оксид цинка, могут быть добавлены как катализатор для ускорения реакции. Высокая температура и давление способствуют растворению жиров в воде.

В уровне известны парафиновые синтетические базовые масла, полученные олигомеризацией, типичными являются РАО (полиальфаолефины) и PIO (полиолефины на основе внутренних олефинов). В их производстве используют олефиновые исходные материалы из сырой нефти, указанные исходные материалы не содержат гетероатомов. Разработка базовых масел полиальфаолефинового типа началась в 1930 годах одновременно в США и Германии, где были разработаны основные продукты с превосходными низкотемпературными свойствами, подходящие для летных средств. Мономерные 1-алкены, предназначенные для использования в качестве исходных материалов для РАО, обычно получают из этилена. Для коммерческих РАО в качестве исходных материалов используют главным образом С8-С12 альфа-олефины или С14-С18 альфа-олефины. В производстве РАО мономер полимеризуется термически или при использовании катализаторов Циглера или Фриделя-Крафтса, или при использовании цеолитных катализаторов с получением более тяжелых продуктов с последующей перегонкой и получением фракций желательного продукта, и гидрогенизацией с получением насыщенных парафинов. Возможно получать РАО продукты, принадлежащие различным классам по вязкости, типичные представители которых имеют величины кинематической вязкости 2, 4, 6 или 8 мм2/с при 100°С (KV100). Кроме того, образуются особенно густые базовые масла РАО40 и РАО100, имеющие величины KV100 40 и 100 мм2/с, указанные базовые масла обычно используют для получения густых смазок и в качестве добавок, улучшающих индекс вязкости (VII). РАО продукты имеют высокие индексы вязкости и, в то же время, отличные низкотемпературные свойства, температура потери текучести составляет такую низкую величину, как -60°С. Вследствие того, что мономерные соединения удаляют перегонкой, летучести продуктов являются низкими, а точки воспламенения являются высокими. Сопротивление окислению является довольно умеренным в отсутствие антиоксидантов.

РIO получают олигомеризацией внутренних олефинов, двойные связи которых статистически распределены по всей длине углеводородной цепи. Внутренние олефины могут быть получены дегидрогенизацией н-парафинов, полученных из сырой нефти. Молекулярные структуры продуктов, полученных из внутренних С15-С16 линейных олефинов, отличаются от молекулярных структур РАО. По сравнению с РАО, свойства PIO хуже, индекс вязкости ниже, температура потери текучести хуже, а летучесть выше. Что касается качества, то PIO лежат между РАО и VHVI. Технология производства PIO аналогична технологии производства РАО, за исключением более агрессивной каталитической системы для олигомеризации менее реакционно-способных внутренних олефинов. Растворимость добавок в РАО и PIO достаточно низкая вследствие отсутствия полярности. Сложные эфиры часто используют в составах для улучшения растворимости.

Об использовании исходных материалов биологического происхождения, содержащих гетероатомы, до сих пор нет сведений, или о возможной термической, и/или химической, и/или физической, и/или механической обработке промежуточных соединений в производстве высококачественных насыщенных базовых масел.

На основе изложенных выше положений можно видеть, что существует очевидная потребность в новых альтернативных способах получения углеводородных компонентов предпочтительно из исходных материалов биологического происхождения и в решении проблем, связанных с известными техническими решениями или, по меньшей мере, существенного их снижения. Также существует необходимость в неполярных насыщенных базовых маслах, отвечающих требованиям по качеству для высококачественных базовых масел, указанные базовые масла предпочтительно являются биологического происхождения и оказывают более предпочтительное действие на окружающую среду и конечных пользователей, чем традиционные минеральные базовые масла. Кроме того, существует потребность в способе, основанном на использовании возобновляемых сырьевых источников, спасающих таким образом невозобновляемые запасы сырьевых материалов.

Целью настоящего изобретения является способ получения насыщенного углеводородного компонента.

Другой целью настоящего изобретения является способ получения насыщенного углеводородного компонента, где использованы исходные материалы биологического происхождения.

Другой целью настоящего изобретения является способ получения нового типа базовых масел.

Также другой целью настоящего изобретения является способ получения не содержащих гетероатомов насыщенных базовых масел из исходных материалов биологического происхождения.

Далее, другой целью настоящего изобретения является способ получения насыщенного дизельного компонента и бензиновых компонентов, не содержащих гетероатомов, из исходных материалов биологического происхождения.

Более того, целью настоящего изобретения является базовое масло, удовлетворяющее требованиям API группе III.

Отличительные признаки способа и базовых масел настоящего изобретения представлены в прилагаемой формуле изобретения.

Общее описание изобретения

Способ настоящего изобретения включает стадию олигомеризации, где молекулы сырья взаимодействуют друг с другом, увеличивая тем самым число атомов углерода полученного компонента, и, кроме того, стадию дезоксигенирования. Указанная реакция дезоксигенирования может быть осуществлена либо как реакция гидродезоксигенирования, либо как реакции декарбоксилирование/декарбонилирование. Кроме того, способ настоящего изобретения также может включать возможную стадию изомеризации для изомеризации более легких продуктов, и/или завершающую стадию. Сырье для способа предпочтительно имеет биологическое происхождение.

В данном контексте олигомеризация относится к реакциям димеризации, тримеризации и тетрамеризации, а также к реакциям полимеризации и поперечного сшивания.

Стадию олигомеризации способа настоящего изобретения осуществляют, чтобы увеличить длину углеводородной цепи ненасыщенных карбоновых кислот и/или их производных, таких как сложные эфиры, ангидриды и спирты, из мономерного звена с получением димера с двумя мономерными звеньями, и более высоких олигомеров. В данной реакции олигомеризации двойные связи компонентов взаимодействуют друг с другом под влиянием тепла и/или катализатора.

Карбоновые кислоты и их производные также включают жирные кислоты и их производные. Число атомов углерода карбоновых кислот и их производных составляет, по меньшей мере, С4. Предпочтительно используют жирные кислоты биологического происхождения и/или их производные.

Дезоксигенирование относится в данном документе к удалению кислорода либо путем гидродезоксигенирования, либо путем реакции декарбоксилирования/декарбонилирования. При дезоксигенировании структура биологического исходного материала будет превращаться либо в парафиновую, либо в олефиновую, в зависимости от использованных катализатора и условий реакции.

В данном контексте гидродезоксигенирование (HDO) относится к удалению кислорода посредством водорода. В реакции выделяется вода, когда происходит разложение сложноэфирных, спиртовых, ангидридных или карбоксильных групп. Удаляются все атомы кислорода, азота, фосфора и серы.

Декарбоксилирование относится в настоящем документе к удалению кислорода в виде диоксида углерода, а декарбонилирование относится к удалению кислорода в виде закиси углерода.

В данном контексте изомеризация относится к гидроизомеризации линейных углеводородов (парафинов), приводящая к образованию разветвленной структуры.

Термин «насыщенный углеводород», использованный в тексте описания, относится к парафиновым и нафтеновым соединениям, но не к ароматике. Парафиновые соединения могут быть разветвленными или линейными. Нафтеновые соединения представляют собой циклические насыщенные углеводороды, т.е. циклопарафины. Данный углеводород с циклической структурой обычно образован циклопентаном или циклогексаном. Нафтеновое соединение может включать одноядерную структуру (мононафтены) или структуры из двух отдельных ядер (изолированные динафтены), или структуры из двух конденсированных ядер (конденсированные динафтены) или структуры из трех или нескольких конденсированных ядер (полициклические нафтены или полинафтены).

Насыщенные базовые масла включают в данном тексте насыщенные углеводороды.

Карбоновые кислоты, отмеченные, например, как С18:1, означают цепочку С18 с одной двойной связью.

В данном контексте давление представляет собой манометрическое давление относительно нормального атмосферного давления.

Классификация периодической таблицы элементов представляет собой классификацию IUPAC.

В данном контексте ширина интервала числа атомов углерода относится к разнице в конечном продукте между числом атомов углерода в самых больших и самых маленьких молекул плюс один.

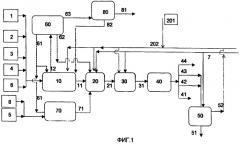

Изобретение проиллюстрировано прилагаемой фигурой 1 без намерения ограничить объем притязаний изобретения вариантом осуществления изобретения согласно указанной фигуре.

Фигура

На фигуре 1 представлен предпочтительный вариант осуществления способа согласно изобретению. Один или несколько потоков сырья, выбранных их группы, включающей поток сырья из триглицеридов 1, поток сырья из жирных кислот 2, поток сырья 3 из сложных эфиров жирных кислот со спиртами, имеющими короткие цепи, поток 4 из ангидридов жирных кислот и поток 6 из жирных спиртов, входят в реактор олигомеризации 10 либо как отдельные компоненты, либо как смеси. Часть более легкой фракции продукта предназначена для рециркуляции (например, 52), или углеводородный поток 201 может быть необязательно направлен в реактор олигомеризации 10 как разбавитель. Поток разбавителя 202 включает рециркуляционный поток 52, или углеводородный поток 201, или их смесь. Содержащие продукт 11 компоненты сырья, прореагировавшие по двойным связям, и водород в виде потока 7 проходят из реактора олигомеризации 10 в возможный реактор предварительного гидрирования 20, также необязательно принимающий поток разбавителя 202. Продукт, гидрогенизированный по двойным связям, из реактора предварительного гидрирования 20 проходит как поток 21, а водород необязательно проходит как поток 7 в реактор дезоксигенирования 30, также необязательно принимающий разбавитель 202. В том случае, когда дезоксигенирование осуществляют как реакцию декарбоксилирования/декарбонилирования, смесь водорода 7 и инертного газа, например азота, может быть использована как газовый поток (не показан на фигуре). Продукт, содержащий насыщенные углеводороды, из реактора дезоксигенирования 30 проходит как поток 31 в установку дистилляции и/или разделения 40 для разделения продукта на различные фракции, газ 44, бензин 43, дизельное топливо 42 и базовое масло 41. Более легкий бензин и дизельные фракции, соответственно 43 и 42, необязательно изомеризуют в установке по гидроизомеризации 50 в присутствии водорода 7, получая, таким образом, потоки бензина и дизельного топлива, соответственно 51 и 52, содержащие разветвленные углеводороды.

В том случае, когда олигомеризации подвергают жирные кислоты 2, и/или сложные эфиры жирных кислот 3, и/или жирные спирты 6, поток продукта 12 может быть отведен из реактора олигомеризации 10, а затем разделен на неолигомеризованные компоненты, например, путем перегонки 60. Легкие не олигомеризованные компоненты направляют обратно в рецикл в реактор олигомеризации 10 в виде потока 61, а олигомеризованные компоненты могут проходить предварительное гидрирование 20 в виде потока 62. При рециркуляции поток 63 из зоны дистилляции 69 может проходить на низкотемпературное фильтрование 80, где насыщенные компоненты 81 отделяются от компонентов 82, содержащих двойные связи, перед тем, как попасть на олигомеризацию 10. В альтернативном варианте, дистиллят 61 может проходить в реактор постолигомеризации 70, в который ненасыщенные карбоновые кислоты 8 с более маленькими молекулами или олефины 5 могут быть введены для разветвления линейных неолигомеризованных ненасыщенных компонентов. Продукт, содержащий компоненты сырья, взаимодействующие по двойным связям, проходит из реактора постолигомеризации 70 как поток 71 в необязательный реактор предварительного гидрирования 20.

Подробное описание изобретения

Авторами изобретения неожиданно установлено, что способом настоящего изобретения, включающим стадии олигомеризации и дезоксигенирования и необязательную стадию изомеризации, могут быть получены высококачественные углеводородные компоненты и частично насыщенные базовые масла из ненасыщенных карбоновых кислот, содержащих гетероатомы, и из их производных, особенно из жирных кислот, сложных эфиров жирных кислот, жирных спиртов, соответствующих ангидридов жирных кислот биологического происхождения и/или их смесей. Проблем известных в уровне способов и продуктов, полученных с их помощью, можно избежать или, по меньшей мере, значительно их сократить с помощью способа настоящего изобретения.

В способе настоящего изобретения, в частности, реакции олигомеризации материалов биологического происхождения могут быть использованы в комбинации с реакциями дезоксигенирования с получением насыщенных базовых масел новым способом. При олигомеризации ненасыщенных карбоновых кислот и/или их производных, таких как жирные кислоты, сложные эфиры жирных кислот, жирные спирты, ангидриды жирных кислот, и/или их смеси, мономеры превращаются в димеры с двумя мономерами и в более высокие олигомеры. В том случае, когда исходные материалы биологического происхождения используются для получения базовых масел, необходимо продлить длину углеводородной цепи, чтобы достичь диапазона числа атомов углерода, необходимого для областей применения базового масла, оставляя лишь углерод-углеродные связи в основной структуре молекулы. Согласно изобретению это достигается за счет взаимодействия соединений, содержащих двойные связи, друг с другом, сопровождающегося образованием желательного числа углерод-углеродных связей, и, кроме того, дающего углеводороды с числом атомов углерода в интервале от С18 до С550. В областях применения базовых масел интервал числа атомов углерода обычно составляет от С18 до С76 и особенно интервал числа атомов углерода густых базовых масел может даже достигать от С150 до С550. В реакции олигомеризации, например, двойные связи молекул триглицерида взаимодействуют друг с другом, образуя, таким образом, полимерную сетку триглицерида. С другими типами сырья образуются, главным образом, димеры, тримеры и тетрамеры. В том случае, когда сырье содержит полиненасыщенные углеводородные цепи, после олигомеризации и дезоксигенирования получают большее количество триммеров и углеводородов с кольцевой структурой, чем с мононенасыщенными углеводородными цепями.

В способе настоящего изобретения олигомеризуют и дезоксигенируют сырье биологического и/или синтетического происхождения. Сначала предпочтительно проводят олигомеризацию ненасыщенных компонентов сырья, с последующим дезоксигенированием и получением насыщенных парафинов без гетероатомов. В альтернативном случае, ненасыщенное сырье сначала подвергают дезоксигенированию для удаления гетероатомов, а затем проводят олигомеризацию полученных олефиновых продуктов, однако дезоксигенирование проводят путем реакций декарбоксилирования или декарбонилирования, поскольку реакция гидродезоксигенирования в данном случае не подходит.

После дезоксигенирования способ также может включать необязательную изомеризацию более легких компонентов. Линейные нормальные парафины, имеющие более короткие цепи, не принадлежащие к базовым маслам класса углерода и обра