Способ переработки отходов металлических композитных материалов и устройство для его осуществления

Иллюстрации

Показать всеГруппа изобретений может быть использована для переработки отходов металлических композитных материалов. Отходы в виде прутков, содержащих матричный цветной металл, заполнитель в виде множества параллельных волокон из активного тугоплавкого металла или сплава на его основе и стружку матричного цветного металла загружают в обечайку сепаратора. Прутки располагают в сепараторе так, чтобы угол между осью прутков и вектором силы тяжести составлял 0°-15°, а все свободное пространство между прутками заполняют стружкой матричного цветного металла. Заполненную обечайку устанавливают в вакуумируемую плавильную реторту, в которой осуществляют нагрев и охлаждение. Нагрев отходов проводят до температуры плавления или выше температуры плавления матричного цветного металла и/или температуры плавления его сплава, но ниже температуры плавления металла заполнителя металлических композитных материалов. Затем проводят разделение матричного цветного металла и металла заполнителя. Сепарирующие решетки устройства установлены на металлоприемнике и имеют на рабочей поверхности гребни и коаксиальные канавки. В донной части коаксиальных канавок выполнены сквозные отверстия таким образом, чтобы исключить совмещение отверстий одной сепарирующей решетки с отверстиями другой решетки, а на гребнях рабочей поверхности решеток выполнены полки под углом 60°-90°. Обеспечивается полное разделение, извлечение ценных компонентов из отходов металлических композитных материалов. 2 н.п. ф-лы, 3 ил.

Реферат

Изобретения относятся к цветной металлургии, а именно к способам извлечения вторичных металлов из металлических композитных материалов, и могут быть использованы для извлечения ценных компонентов из отходов сверхпроводящих материалов.

Известен способ для разделения металлов и сплавов с различной температурой плавления (патент US 6224648, опубликован 14.06.99), включающий нагрев смеси металлов или сплавов до температуры, при которой плавится металл или сплав с более низкой точкой плавления, а металл или сплав с более высокой точкой плавления остается твердым. Твердые компоненты отделяют от расплава, используя промывную колонну. Недостатками способа являются аппаратурная сложность процесса, а также невозможность обработки материалов, содержащих активные металлы или сплавы, вследствие их окисления.

Известен способ обработки металлического композиционного материала, являющийся наиболее близким к предлагаемому (заявка Японии №3-158423 А), включающий нагрев композитного материала до точки плавления или выше матричного сплава в тигле, вращение тигля для сообщения центробежной силы материалу, который в наклонном положении располагается в тигле в зависимости от плотности и в таком положении затвердевает. Часть затвердевшего при вращении материала отделяют и используют повторно в качестве сырья. Недостатками известного способа являются сложность промышленного осуществления, невысокий коэффициент разделения и повторного использования сырья, а также невозможность использования способа для разделения активных металлов без их окисления.

Наиболее близким к заявляемому устройству является устройство, используемое при реализации способа, описанное в той же заявке (заявка Японии №3-158423 А), содержащее средство для нагрева, тигель, размещенный в ковше, подвешенном к раме, размещенной с возможностью вращения для сообщения центробежной силы материалу в тигле.

Известное устройство, также как и способ, не обеспечивает высокого коэффициента разделения и химической чистоты при разделении активных металлов.

Обработка отходов композитных металлических материалов, с целью разделения компонентов, отличается от разделения смеси отходов металлов, так как в композитном металле компоненты имеют металлическую связь друг с другом за счет диффузионного взаимодействия. Такая связь препятствует отделению расплавленного металла от твердых компонентов из-за образования промежуточных соединений на границе твердой и жидкой фаз.

Задача, на решение которой направлены предлагаемые технические решения, заключается в полном разделении, извлечении и возможности повторного использования ценных компонентов из стружки, образующейся при обработке композитных материалов, и компактных отходов в виде прутков этих же композитных металлических материалов, состоящих из матричного цветного металла и (или) его сплава, расположенных в оболочке и центральной части прутков, а также волокон из химически активного тугоплавкого металла, расположенных в матричном металле.

При этом наружная матрица не содержит волокон, а температура плавления металла данной матрицы выше температуры плавления металла матрицы, расположенной в центральной части прутка. Матрицы разделены цилиндрическим барьером из химически активного тугоплавкого металла. Внутренняя матрица пронизана множеством бесконечных параллельных волокон из химически активного тугоплавкого металла переходной группы и (или) его сплава. Способ должен предотвращать окисление активного металла или сплава, из которых изготовлены барьер и волокна заполнителя, а также снижать затраты труда на подготовку отходов к переработке.

Технический результат достигается тем, что в способе переработки отходов металлических композитных материалов, включающем их нагрев до температуры плавления или выше температуры плавления матричного цветного металла и/или температуры плавления его сплава, но ниже температуры плавления металла заполнителя металлических композитных материалов с последующим разделением матричного цветного металла и металла заполнителя, в качестве отходов металлических композитных материалов используют компактные отходы в виде прутков, содержащих матричный цветной металл, заполнитель в виде множества параллельных волокон из активного тугоплавкого металла или сплава на его основе и стружку матричного цветного металла, при этом перед нагревом прутки загружают в обечайку сепаратора и располагают так, чтобы угол между осью прутков и вектором силы тяжести составлял от 0° до 15°, а все свободное пространство между прутками заполняют стружкой матричного цветного металла, заполненную обечайку устанавливают в вакуумируемую плавильную реторту, в которой осуществляют нагрев и охлаждение.

В отличие от известного способа, предусматривающего отделение матричного материала от металла заполнителя под действием центробежной силы, в предлагаемом способе используется сила гравитации, действующая на капли расплавленного металла вдоль оси волокон заполнителя и барьерной оболочки, пребывающих в твердой фазе, что достигается заявляемым расположением прутков.

Цель такого расположения перерабатываемых отходов композиционного материала заключается в преодолении силы поверхностного натяжения, которая удерживает расплавленный металл на поверхности барьера и волокон и препятствуют полному отделению жидкой фазы сплава матрицы от волокон заполнителя, изготовленного из тугоплавкого активного металла или сплава. При таком расположении не изменяется начальное расстояние между жилами и по этим каналам стекают капли, дополнительно смывая матричный металл. При отклонении оси волокон от вертикали на угол более 15° волокна заполнителя теряют устойчивость и складываются, что усложняет отделение расплавленного матричного материала. Кроме того, при ином расположении прутков барьер препятствует извлечению матричного металла, находящегося в центральной части и обрабатываемого первым.

Переработка отходов металлических композитных материалов именно при заявляемом их расположении способствует накоплению массы столба жидкой фазы, находящейся между волокнами, достаточного для преодоления сил адгезии и поверхностного натяжения между твердой и жидкой фазами композита.

Способ осуществляют в устройстве, содержащем средство для нагрева, при этом оно снабжено вакуумируемой плавильной ретортой и сепаратором, содержащим обечайку и, по меньшей мере, две сепарирующие решетки, установленные на металлоприемнике и имеющие на рабочей поверхности гребни и коаксиальные канавки, в донной части которых выполнены сквозные отверстия таким образом, чтобы исключить совмещение отверстий одной сепарирующей решетки с отверстиями другой решетки, а на гребнях рабочей поверхности решеток выполнены полки под углом от 60° до 90°.

Смещение проходных отверстий и полки на гребнях решеток предотвращают падение проволок в металлоприемник и перекрытие отверстий проволоками при расплавлении матричного металла. Форма и размер отверстий определяется не размерами сепарируемых твердых частиц, а необходимой производительностью процесса обработки.

Устройства для фильтрационной обработки жидкого металла при литье известны, например устройство, описанное в описании к патенту US 5603373 (опубликован 25.04.95), включающее, по меньшей мере, две фильтровальные плиты, в которых выполнены фильтровальные отверстия для отделения твердых включений. Недостатком известного устройства является необходимость применения множества фильтровальных плит с различными фильтрующими отверстиями при переработке отходов композитных материалов волокнистого строения с волокном различного сечения, что снижает производительность процесса. При этом не исключается проваливание волокон в виде проволоки через все плиты в металлоприемник, а также их окисление. Кроме того, в заявляемом устройстве только вся совокупность существенных признаков позволяет достигнуть технический результат - полное разделение и извлечение ценных компонентов из отходов композитных металлических материалов в виде прутков и стружки.

Изобретения иллюстрируются чертежами, на которых изображены:

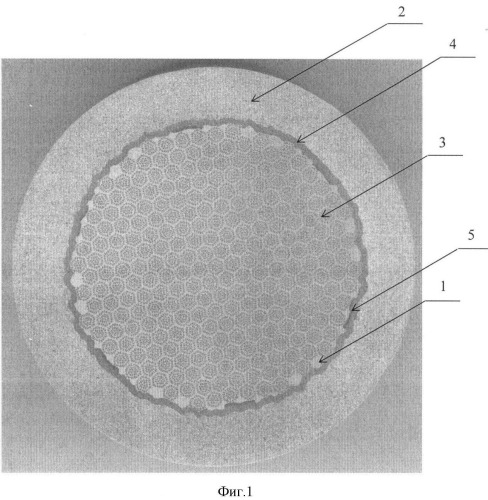

на фиг.1 - сечение композитного прутка,

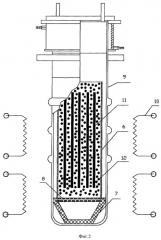

на фиг.2 - конструкция устройства,

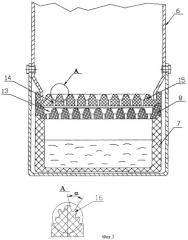

на фиг.3 - сепаратор.

Пример осуществления: Разделению подвергались отходы производства сверхпроводникового провода, производимого по "бронзовой" технологии, представляющие композитный металлический многоволоконный материал в виде отрезков прутков различного диаметра (фиг.1), в которых центральная часть матрицы 1 выполнена из высокооловянистой бронзы - БрОН14, периферийная оболочковая часть матрицы 2 выполнена из меди высокой чистоты, волокна 3 представляет биметалл Nb - NbTi. Бронзовый композит с волокнами отделен от матричной оболочки барьером из ниобия 4. Волокна 3 в виде шестигранной проволоки в определенном порядке расположены в бронзовой матрице. Соотношение массы волокон к массе матрицы составляет, примерно, 2:8. В композит входят также пластины тантала 5.

Отходы металлических композитных материалов, представляющие собой некондиционные отрезки прутков 11 (фиг.2), загружали вертикально или с отклонением от вертикали не более 15° в обечайку 6 сепаратора и фиксировали в таком положении за счет заполнения свободного пространства отходами сплава БрОН в виде стружки 12. Заполненную обечайку устанавливали в плавильную реторту 9, которую откачивали до давления не более 5×10-3 мм рт.ст. Реторту загружали в шахтную печь сопротивления 10, нагретую до температуры плавления высокооловянистой бронзы, которая ниже точки плавления меди и ниже температуры плавления ниобия. Реторту 9 выдерживали при данной температуре 1-2 часа, после чего выгружали из печи и охлаждали до температуры ≤100°С, сохраняя вакуум внутри реторты. Охлажденную реторту 9 разгерметизировали, разбирали садку, удаляя выплавленную и закристаллизовавшуюся в слиток бронзу. Цикл повторяли с повышением температуры в печи 10 до температуры плавления меди, после чего извлекали слиток меди, а оставшуюся на решетках 8 сепаратора шихту отправляли на химическую обработку для удаления остатков бронзы и меди.

Слитки меди использовали для питания электролизеров в кальциевом производстве или направляли на последующий переплав в укрупненный слиток. Слитки бронзы направляли на прокат в лист или на последующий переплав в укрупненный слиток. Смешанная, состоящая из ниобия и ниобий-титанового сплава шихта после химической обработки подвергалась электронно-лучевому переплаву в слитки, которые используют для легирования спец. сталей.

Предлагаемое устройство для переработки металлических композитных материалов содержит (фиг.2) шахтную печь сопротивления как средство для нагрева 10, вакуумируемую плавильную реторту 9 и сепаратор, содержащий обечайку 6 и сепарирующие решетки 8. Решетки 8 установлены на металлоприемнике 7 и имеют на рабочей поверхности гребни 15 (фиг.3) и коаксиальные канавки 13, в донной части которых выполнены сквозные отверстия 14 таким образом, чтобы исключить совмещение отверстий одной сепарирующей решетки с отверстиями другой решетки. На гребнях 15 рабочей поверхности решеток 8 выполнены полки под углом от 60° до 90°.

Устройство работает следующим образом. Заполненную обечайку 6 сепаратора устанавливают в металлоприемник 7, в который предварительно установлены сепарирующие решетки 8. В процессе выдержки реторты 9 в печи 10 при заданной температуре происходит расплавление имеющего более низкую температуру плавления составляющего композит материала, расплав проходит через сепарирующие решетки 8 в металлоприемник 7. После охлаждения печи извлекают слиток отделенного материала. Цикл повторяют.

1. Способ переработки отходов металлических композитных материалов, включающий нагрев отходов металлических композитных материалов до температуры плавления или выше температуры плавления матричного цветного металла и/или температуры плавления его сплава, но ниже температуры плавления металла заполнителя металлических композитных материалов с последующим разделением матричного цветного металла и металла заполнителя, отличающийся тем, что в качестве отходов металлических композитных материалов используют компактные отходы в виде прутков, содержащих матричный цветной металл, заполнитель в виде множества параллельных волокон из активного тугоплавкого металла или сплава на его основе и стружку матричного цветного металла, при этом перед нагревом прутки загружают вертикально в обечайку сепаратора и располагают так, чтобы угол между осью прутков вертикально составлял 0÷15°, а все свободное пространство между прутками заполняют стружкой матричного цветного металла, заполненную обечайку устанавливают в вакуумируемую плавильную реторту, в которой осуществляют нагрев и охлаждение.

2. Устройство для переработки отходов металлических композитных материалов, содержащее средство для нагрева, отличающееся тем, что оно снабжено вакуумируемой плавильной ретортой и сепаратором, содержащим обечайку и, по меньшей мере, две сепарирующие решетки, установленные на металлоприемнике и имеющие на рабочей поверхности гребни и коаксиальные канавки, в донной части которых выполнены сквозные отверстия таким образом, чтобы исключить совмещение отверстий одной сепарирующей решетки с отверстиями другой решетки, а на гребнях рабочей поверхности решеток выполнены полки под углом от 60 до 90°.