Способ переработки окисленной никель-, кобальт-, железо-, магнийсодержащей руды

Иллюстрации

Показать всеИзобретение относится к способу переработки окисленной никель-, кобальт-, железо-, магнийсодержащей руды. Способ включает дробление и грохочение с разделением кусков руды на мелкую и крупную фракции. Затем проводят раздельное гранулирование упомянутых фракций руды с использованием растворов кислоты и получением окатышей, формирование самостоятельных объектов из окатышей упомянутых фракций руды. Выщелачивание никеля, кобальта и сопутствующих металлов из объекта из окатышей мелкой фракции руды осуществляют раствором кислоты с начальной концентрацией не менее 0,25 моль/дм3 с получением маточного раствора. Выщелачивание никеля, кобальта и сопутствующих металлов из объекта из окатышей крупной фракции руды ведут подкисленным упомянутым маточным раствором с получением продуктивного раствора, содержащего соли никеля, кобальта, железа и магния. Затем проводят нейтрализацию продуктивного раствора до значения рН 1-3, ионоообменную селективную сорбцию никеля и кобальта из продуктивного раствора с получением рафината, содержащего водорастворимые соли железа и магния. После сорбции никеля и кобальта проводят рецикл одной из частей упомянутого рафината на выщелачивание руды и выведение другой части рафината на утилизацию. Техническим результатом является обеспечение высокой степени извлечения никеля и кобальта и высокой скорости просачивания раствора кислоты. 19 з.п. ф-лы, 4 табл., 1 ил.

Реферат

Настоящее изобретение относится к способам извлечения никеля и кобальта из окисленных никель-, кобальт-, железо-, магнийсодержащих руд, преимущественно из бедных и забалансовых руд и различного низкосортного минерального сырья.

Известен способ автоклавного сернокислого выщелачивания никеля и кобальта из окисленных руд (Резник И.Д., Ермаков Г.П., Шнеерсон Я.М. Никель. М.: 000 «Наука и технологии», 2001. Т.2: Окисленные никелевые руды). Согласно этому способу, например, на заводе Моа Бей (Куба) пульпу с содержанием 45% твердого нагревают в колоннах острым паром и выщелачивают серной кислотой в четырех последовательно соединенных автоклавах при t=240-250°С и давлении ~4,0 МПа. При этом в 1-й автоклав подают 98%-ную серную кислоту из расчета 240 кг/т руды при паролифтном перемешивании рудной пульпы в течение 1-2 ч. В результате достигается сравнительно высокое ~95%-ное извлечение никеля и кобальта в водную фазу пульпы. Однако этот способ имеет недостаток, обусловленный высокой стоимостью основного технологического оборудования - колонн и автоклавов, а также сложностью их эксплуатации и значительными энергозатратами.

Известен также способ извлечения никеля и кобальта из окисленных (латеритных) руд (Zubryckyi N. et al. Preferential sulfation on nikel and cobalt in lateritic ores // Journal of metals. 1965. May. P.478-486). Он включает их измельчение до -0,15 мм, приготовление рудной пульпы с содержанием ~60% твердого, обработку ее серной кислотой в течение 15 мин с получением пастообразной массы, сушку и последующее дробление последней до крупности - 4,7+1,65 мм, а затем обжиг при t=700-750°С и выщелачивание из полученного огарка Ni и Со в виде сульфатов и последующее осаждение из раствора сульфидов никеля и кобальта с помощью H2S с достижением 85 и 90%-ного извлечения Ni и Со соответственно. Недостатками способа являются его сложность, многооперационность, а также проведение двух технологических операций, требующих больших энергозатрат и использования токсичного сероводорода.

Известен способ переработки окисленной никель-кобальтовой руды (WO 2007/117169, 000 ГЕОВЕСТ, 18.10.2007), по которому ее сушат, измельчают и гранулируют с серной кислотой при ее расходе 0,47-0,52 т/т руды. Образованные гранулы последовательно сначала сульфатизируют, а затем прокаливают при t=650-800°С в одну стадию в течение 4,5 ч и из прокаленных гранул трехкратно выщелачивают водой никель и кобальт в течение 1 ч при Т:Ж=1:1 и t=70°С. Полученный раствор Ni и Со нейтрализуют до рН 3,0-5,5 с целью осаждения и отделения гидроксидов железа и алюминия и затем сорбируют никель и кобальт ионообменной смолой, например, типа ВПГ, имеющей пиридингидроксильные функциональные группы, или типа Dow XFS-4195, имеющей бис-пиколиаминные функциональные группы. Насыщенную металлами ионообменную смолу отмывают водой и десорбируют Ni и Со растворами НСl или H2SO4 с концентрацией ≤3н, например 100-120 г/дм3 Н2SО4 при t=40-45°С с получением товарных десорбатов, содержащих никеля 8-10 г/дм3 для ВПГ и 15-16 г/дм3 для XFS - 4195. Из товарных десорбатов осаждают содой при t=70-80°С карбонатный концентрат. Недостатки способа - использование операций сушки и прокалки гранулированной руды, необходимость достаточно точной регулировки температурного режима для исключения возможного частичного экранирования соединений никеля пленками оксидов железа и соответствующего снижения степени извлечения никеля в выщелачивающий раствор. Способ также не предусматривает попутного извлечения магния из отработанного раствора.

Известен способ извлечения никеля и кобальта из окисленных (латеритных) руд растворами серной кислоты при атмосферном давлении (US 6379637, Curlook, 30.04.2002). Рудную пульпу (содержание руды 15-33%) обрабатывают серной кислотой при ее расходе 80-100% от массы сухой руды в течение 1 ч. При этом происходит вы-щелачивание из руды 71- 96% никеля и 95-97% кобальта. Из полученной сернокислой пульпы частично выделяют растворенное железо путем нейтрализации известняком, а затем из раствора извлекают Ni и Со. Недостатки способа - весьма значительный удельный расход серной кислоты, а также нерациональность нейтрализации остаточной кислотности пульпы.

Известен также способ переработки окисленной никель-кобальтовой руды (RU 2245933, Геовест, 10.02.2005). Способ включает в себя грануляцию руд с серной кислотой в стехиометрическом количестве. Гранулы прокаливают при температуре 650-700°С в течение 2,5-3,0 часов, после чего проводят выщелачивание водой. Прокалку гранул ведут до содержания растворимого железа в пределах 1,0-3,9%. Гранулы перед прокалкой сульфатизируют при температуре 200-250°С в течение 1 часа, обеспечивается высокая степень извлечения металлов из окисленной никель-кобальтовой руды, сокращение расхода серной кислоты и получение гранулированного сульфатизированного продукта, не разрушающегося при его выщелачивании водой. Недостатки способа - использование двух энергозатратных операций термообработки руды, сравнительно высокий удельный расход серной кислоты, необходимость строгого соблюдения остаточного содержания растворимого железа (в виде сульфата железа) в непрокаленных гранулах во избежание разрушения их в процессе выщелачивания, осложняющего отделение продуктивного раствора от руды, а также выделение диоксида серы в атмосферу при прокалке.

Известна переработка окисленных никель-кобальтовых руд с использованием процессов кучного выщелачивания (KB). Процессы KB особенно выгодны для извлечения никеля и кобальта из низкосортных руд и подобного минерального сырья. Месторождения латеритного никеля и кобальта содержат, как правило, в одних и тех же отложениях руды оксидного (лимониты) и силикатного (сапролиты) типа. Для переработки таких руд используется обычно сочетание пиро- и гидрометаллургических способов, таких как автоклавное выщелачивание минеральной кислотой или выщелачивание аммиачными растворами карбоната аммония после селективного восстановительного обжига (метод Caron). При этом ввиду отсутствия эффективных способов обогащения таких руд обрабатывается, как правило, вся масса руды, в том числе и весьма бедные фракции руды с содержанием никеля и кобальта, близким к отвальному. Это снижает экономичность переработки руд. В случае даже выделения для переработки отдельных фракций руды с повышенным содержанием Ni и Со и вывода из процесса в отвалы (отходы) обедненных рудных фракций, не пригодных для экономичного извлечения из них никеля и кобальта традиционными пиро- и гидрометаллургическими способами, происходит существенная потеря ценных металлов. Поэтому эффективное использование KB для извлечения Ni и Со из таких низкосортных руд и рудных фракций имеет важное значение.

При этом одной из проблем, существенно осложняющих или даже препятствующих применению KB, является повышенное содержание в рудах тонкодисперсных фракций, в особенности глинистых минералов, что может резко снижать скорость перколяции выщелачивающих растворов вплоть до практически полной кольматации поровых каналов.

Известен способ серно-кислотного KB никеля из латеритов со сравнительно высоким (>10% масс.) содержанием глинистого компонента, включающий предварительное контактирование руды с серной кислотой и агломерацию, формирование из рудных гранул кучи (штабеля), последующее перколяционное серно-кислотное KB никеля (US 6312500, Duyvesteyn et al., ВНР Minerals International, Inc., 06.11.2001).

Известен также способ извлечения Ni и Со путем KB из материала, содержащего Ni и Со (ЕА 009675 В1, Миллер и др., 30.06.2006), включающий следующие стадии: а) разделение руды на обогащенную рудную фракцию повышенного качества и грубую кремнистую низкосортную удаляемую фракцию, которая, по существу, свободна от рудной мелочи и глинистых материалов; б) обработку рудной фракции повышенного качества для извлечения Ni и Со; с) кучное выщелачивание низкосортной удаляемой фракции при помощи дополненного кислотой раствора с получением продукта кучного выщелачивания для дальнейшего извлечения Ni и Со.

Согласно этому способу должно производиться обогащение руды и отделение от низкосортного удаляемого материала рудной мелочи и глинистых компонентов, которые оставляют обычно с фракцией с повышенным качеством. Ni и Со извлекают из обогащенной рудной фракции повышенного качества путем кислотного автоклавного или чанового выщелачивания при атмосферном давлении или их сочетания с получением продуктивных растворов. Извлечение Ni и Со из продуктивных растворов производят известными способами. Описан и другой вариант способа, по которому производят раздельное обогащение лимонитной и сапролитной фракций с получением рудных фракций повышенного качества и грубых кремнистых низкосортных фракций (отходов), по существу свободных от рудной мелочи и глинистых компонентов. Из низкосортных лимонитной и сапролитной удаляемых фракций формируют отдельные отвалы и из них производят кучное выщелачивание Ni и Со. Это позволяет обеспечить максимальное извлечение никеля из лимонитной фракции с получением кислотного продуктивного раствора, из которого известными способами производится извлечение Ni и Со в целевые продукты.

Недостатками этого способа являются, прежде всего, сложность и неэффективность разделения руды на сравнительно богатые и бедные лимонитные и сапролитные фракции, так как известно, что окисленная никель-кобальтовая руда не поддается обогащению (Щетинин А.П. и др. Новые подходы к повышению эффективности переработки окисленных никелевых руд // Цветные металлы. 2003, №11, с.42-43), а кроме этого, использование дорогостоящего автоклавного выщелачивания, отсутствие рационального использования рафината, получаемого после извлечения Ni и Со из продуктивных растворов, а также попутного выделения магнийсодержащего продукта.

Известен способ извлечения никеля из раздробленной Ni-,Fe-,Mg-латеритной руды с высоким содержанием магния (RU2149910, Би Эйч Пи Минэрэлс Интернешнл Инк., 27.05.2000 (WO 97/04139 (06.02.1997)), отличающийся тем, что руду дробят до размеров частиц ~2,5 см и контактируют с кислотой, выбранной из группы, состоящей из НСl, Н2SO4 и НNО3, концентрация которой составляет, по меньшей мере 0,25М, после коррекции рН указанного раствора осуществляют извлечение никеля из раствора путем контактирования его с селективной по отношению к никелю ионообменной смолой с образованием насыщенной никелем смолы и содержащего кислоту, железо и магний рафината, отделения рафината от смолы.

Выщелачивание никеля может быть произведено путем кучного выщелачивания (KB) из сформированной в кучу (штабель) массы раздробленной руды, предварительно агломерированной в шарообразные гранулы (таблетки) с использованием кислоты, в частности НСl. Из полученных продуктивных растворов, содержащих никель и попутно частично растворенные железо и магний, производят извлечение никеля путем ионообменной сорбции. При этом используют селективную по отношению к никелю ионообменную смолу (в частности, хелатообразующую ионообменную смолу марки DOW XFS-4195 с бис-пиколиаминной функциональной группой) с образованием насыщенной никелем ионообменной смолы и рафината, обедненного никелем и содержащего железо и магний. Затем десорбируют никель из ионообменной смолы с помощью растворов соляной или серной кислот с получением элюата (десорбата) в виде раствора соответствующей соли. После доведения элюата до рН 1-3 извлекают никель в целевой продукт одним из известных способов (например, осаждением, электролизом, жидкостной экстракцией).

Недостатками этого способа являются: а) недостаточная механическая прочность на сжатие гранул, образованных при использовании только водных растворов серной кислоты, составляющая по результатам проведенных экспериментов 50-60 кПа. Это может приводить к частичному разрушению гранул и кольматажу порового пространства в процессе KB; б) повышенный удельный расход серной кислоты. Это связано с нерациональным выщелачиванием никеля и кобальта, при котором извлечение последних в раствор производится из объема значительно отличающихся по размеру гранул, образованных из частиц дробленой руды, значительно отличающихся как по размеру (крупности), так и по выщелачиваемости металлов.

Наиболее близким аналогом является способ кучного выщелачивания Ni и Со из окисленных латеритовых руд по патенту RU 2346996 С2, Хантер, 20.02.2009, при котором: а) разделяют руду на мелкие и крупные фракции; б) выщелачивают крупную фракцию руды в выщелачивающем растворе с подходящим выщелачивающим агентом; в) используют мелкую фракцию руды или ее часть, чтобы нейтрализовать выщелачивающий агент, содержащийся в насыщенном выщелачивающем растворе, полученном на стадии (б), для перевода некоторого количества или всего насыщенного выщелачивающего раствора для дальнейшей очистки или обработки и извлечения металлов известным путем. До образования каждой кучи руду подвергают агломерации с серной кислотой.

Недостатком такого процесса является слишком широкой диапазон крупной фракции (-12+0,075 мм). Извлечение металлов в раствор производится из частиц дробленой руды, значительно отличающихся как по крупности, так и по выщелачиваемости металлов. Для достижения определенной степени извлечения никеля и кобальта из частиц руды различной крупности требуются различные продолжительность процесса и удельный расход кислоты, т.е. выщелачивание металлов проводится с заведомо нерациональным, повышенным расходом кислоты для более легко выщелачиваемых фракций руды.

Задачей настоящего изобретения является извлечение никеля и кобальта преимущественно из бедных руд и другого низкосортного сырья, сокращение удельного расхода кислоты в процессе выщелачивания.

Патентуемый способ переработки окисленной никель-, кобальт-, железо-, магнийсодержащей руды включает дробление и грохочение с разделением кусков руды на мелкую и крупную фракции, раздельное гранулирование упомянутых фракций руды с использованием растворов кислоты и получением окатышей, формирование самостоятельных объектов из окатышей упомянутых фракций руды, выщелачивание никеля, кобальта и сопутствующих металлов из объекта из окатышей мелкой фракции руды раствором кислоты с начальной концентрацией не менее 0,25 моль/дм3 с получением маточного раствора, выщелачивание никеля, кобальта и сопутствующих металлов из объекта из окатышей крупной фракции руды подкисленным упомянутым маточным раствором с получением продуктивного раствора, содержащего соли никеля, кобальта, железа и магния, нейтрализацию упомянутого продуктивного раствора до значения рН 1-3, ионоообменную селективную сорбцию никеля и кобальта из продуктивного раствора с получением рафината, содержащего водорастворимые соли железа и магния, рецикл одной из частей упомянутого рафината на выщелачивание руды и выведение другой части рафината на утилизацию.

Способ может характеризоваться тем, что перерабатываемой рудой является латеритная руда, содержащая по меньшей мере 0,4% никеля, 0,06% кобальта, 10% железа и 4,5% магния, и тем, что разделение руды ведут на мелкую и крупную фракции руды, составляющие соответственно -4 мм и -13+4 мм.

Способ может характеризоваться также тем, что используют серную, или азотную, или соляную кислоту, и тем, что для гранулирования руды используют раствор серной кислоты с концентрацией 150-200 г/дм3, взятый в объеме из расчета образования окатышей с влажностью 8-10%, и тем, что для гранулирования руды используют раствор азотной кислоты с концентрацией 300-350 г/дм3, взятый в объеме из расчета образования окатышей с влажностью 8-10%.

Способ может характеризоваться, кроме того, тем, что для гранулирования руды используют раствор соляной кислоты с концентрацией 100-150 г/дм3, взятый в объеме из расчета образования окатышей с влажностью 8-10%, и тем, что при гранулировании руды дополнительно вводят кислотостойкое связующее, а также тем, что в качестве кислотостойкого связующего используют строительный гипс в количестве 4-6 кг/т руды, а кроме того, тем, что объект из окатышей формируют в виде кучи или размещают в траншее, в колонне со средствами для орошения, выдержки объекта из окатышей под заливом и сбора выщелачивающих растворов.

Способ может характеризоваться и тем, что объект из окатышей выдерживают под заливом при суммарном массовом отношении руда: раствор кислоты, равном 1:(2-3), и тем, что выщелачивание никеля, кобальта и сопутствующих металлов из объекта из окатышей мелкой фракции руды проводят раствором серной кислоты с начальной концентрацией 50-100 г/дм3 при массовом отношении руда: раствор серной кислоты, равном 1:3, кроме того, и тем, что выщелачивание никеля, кобальта и сопутствующих металлов из объекта из окатышей мелкой фракции руды проводят раствором азотной или соляной кислоты с начальной концентрацией кислоты в диапазоне 50-100 г/дм3, предпочтительно около 50 г/дм3 при массовом отношении руда: раствор кислоты, равном 1:3.

Способ может характеризоваться также тем, что выщелачивание никеля, кобальта и сопутствующих металлов из объекта из окатышей крупной фракции руды ведут маточным раствором, подкисленным до концентрации в нем кислоты, составляющей 0,5-0,8 от текущего значения начальной концентрации кислоты в растворе, используемом при выщелачивании из объекта из окатышей мелкой фракции руды, а также и тем, что выщелачивание никеля, кобальта и сопутствующих металлов из объектов из окатышей каждой из упомянутых фракций проводят в течение 20-40 суток, а кроме того, тем, что нейтрализацию упомянутого продуктивного раствора проводят введением перерабатываемой руды и/или магнийсодержащего реагента.

Способ может характеризоваться, кроме того, и тем, что нейтрализацию упомянутого продуктивного раствора проводят введением магнийсодержащего реагента, в качестве которого используют оксид, и/или гидроксид, и/или карбонат магния, преимущественно в форме магнезита и/или доломита, и тем, что ионоообменную сорбцию никеля и кобальта из продуктивного раствора проводят с помощью селективной по отношению к никелю ионообменной смолы с последующей переработкой элюатов с получением целевых никель- и кобальтсодержащих продуктов, и, тем, что деление рафината на части производят из расчета поддержания в них концентрации водорастворимой соли магния, равной по меньшей мере 100 г/дм3.

Способ может характеризоваться и тем, что утилизацию части рафината осуществляют пирогидролизом с получением оксида магния, серной, азотной или соляной кислоты и конденсированной воды, которые используют в обороте, а также тем, что оксиды азота, образованные при пирогидролизе части азотно-кислого рафината, конвертируют в азотную кислоту, а также тем, что часть рафината утилизируют с получением соли магния, которую используют в качестве товарного продукта.

Таким образом, отличие от прототипа RU 2346996 состоит в раздельном гранулировании «крупной» и «мелкой» фракций руды с использованием растворов кислоты и кислостойкого связующего, использовании маточного раствора, полученного при выщелачивании «мелкой» фракции, для выщелачивания металлов из «крупной» фракции, использовании селективной ионообменной сорбции никеля и кобальта из продуктивного раствора с получением рафината, обедненного никелем и кобальтом, содержащего водорастворимые соли железа и магния, а также рецикл одной из частей упомянутого рафината на выщелачивание руды и выведение другой части рафината на утилизацию.

Технический результат изобретения состоит в сокращении продолжительности выщелачивания за счет повышения механической прочности гранул руды для обеспечения достаточно высокой скорости просачивания раствора кислоты через весь сформированный объект гранулированной руды, а также в более рациональном расходе кислоты для выщелачивания никеля и кобальта при достаточно высокой степени извлечения их из руды.

Патентуемый способ переработки окисленной никель-, кобальт-, железо-, магнийсодержащей руды включает следующие операции:

- дробление и грохочение руды с доведением частиц до размеров менее чем 13 мм;

- последующее разделение руды на мелкую и крупную фракции, предпочтительно с размерами -13+4 мм и -4 мм;

- раздельное гранулирование упомянутых фракций руды с использованием растворов кислоты (H2SO4 или HNO3 или НСl), а также кислотостойкого связующего, в частности строительного гипса с получением окатышей;

- формирование объектов из окатышей - в виде кучи, в траншее или колонне отдельно для каждой фракции руды;

- выполнение в объекте, образованном из мелкой фракции, одностадийного выщелачивания никеля, кобальта и попутно железа, магния путем обработки раствором кислоты с начальной концентрацией не менее 0,25 моль/дм3 при атмосферном давлении и при температуре окружающей среды в течение 20-40 суток с получением маточного раствора;

- подкисление этого маточного раствора до концентрации в нем кислоты, меньшей, чем начальная концентрация кислоты в растворе, который использовался для выщелачивания руды мелкой фракции;

- последующая обработка подкисленным маточным раствором сформированной массы гранулированной руды крупной фракции с образованием продуктивного раствора, содержащего избыточную кислоту и водорастворимые соли никеля, кобальта, а также железа, магния;

- нейтрализация избыточной кислоты указанного продуктивного раствора посредством перерабатываемой руды и/или магнийсодержащего реагента (оксид, и/или гидроксид, и/или карбонат магния преимущественно в форме магнезита и/или доломита) до значения рН в пределах примерно от 1 до 3;

- сорбция из нейтрализованного продуктивного раствора никеля и кобальта с помощью селективной по отношению к никелю ионообменной смолы с образованием ионообменной смолы, насыщенной никелем, кобальтом, а также рафината, обедненного никелем и кобальтом и содержащего водорастворимые соли железа и магния;

- десорбция никеля, кобальта с насыщенной ионообменной смолой раствором кислоты с получением элюатов, содержащих водорастворимые соли никеля, кобальта, и рецикл ионообменной смолы;

- переработка элюатов с получением целевых никель- и кобальтсодержащих продуктов известными способами;

- деление рафината на две части, рецикл одной из частей рафината на выщелачивание руды и вывод второй части рафината на утилизацию;

- водная промывка гранулированной руды по окончании выщелачивания из нее никеля и кобальта от водорастворимых солей и использование промводы в обороте с выведением нерастворимого остатка (н.о.) из технологического процесса в отвал.

На чертеже представлена схема технологического процесса, иллюстрирующая возможное промышленное использование патентуемого способа в условиях кучного выщелачивания.

Переработка даже весьма бедной окисленной Ni-, Co-, Fe-, Mg-содержащей руды при атмосферном давлении и температуре окружающей среды обеспечивает сравнительно высокую степень извлечения никеля и кобальта в раствор при рациональном расходе кислоты, упрощении и удешевлении технологического процесса.

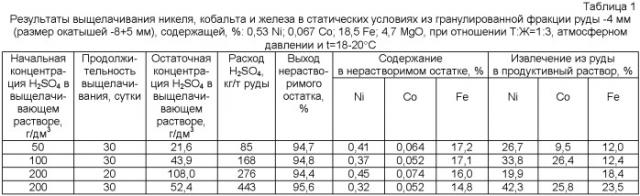

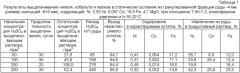

Патентуемый способ основан на следующем. Никель связан в основном с более мягкими, чем породные компоненты тонкозернистыми, содержащими гидроксид железа минералами в лимонитной и сапролитной фракциях руд, а также тонкозернистыми силикатами никеля-магния. При этом мелко- и крупнозернистые фракции руды различаются по кислотоемкости и необходимой продолжительности выщелачивания. Как установлено заявителем (табл.1-3), при выщелачивании Ni и Со в идентичных условиях из мелкой и крупной фракций руды более высокое извлечение Ni и Со при меньшем удельном расходе кислоты достигается из крупной фракции руды. Это определяет целесообразность раздельного выщелачивания этих фракций руды. Отсутствуют также эффективные способы обогащения латеритных руд, содержащих как высокомагниевую и низкожелезистую сапролитную, так и низкомагниевую и высокожелезистую лимонитную фракции.

Наличие в рудах мелкозернистых и глинистых компонентов (минералов) обусловливает, прежде всего, потребность в гранулировании руды в случае использования наиболее экономичных способов кучного выщелачивания или перколяционного выщелачивания в емкостях для обеспечения при этом достаточно высокой скорости и равномерности просачивания выщелачивающих растворов по всему объему руды при сохранении формы и высокой механической прочности на сжатие рудных гранул.

Учитывая сложность обогащения латеритных руд, нами были проведены эксперименты по совершенствованию рудоподготовки к кислотному выщелачиванию никеля и кобальта. Установлена возможность достижения сравнительно высокой степени извлечения никеля и кобальта из латеритной руды при одновременном более рациональном расходовании кислоты без проведения предварительного обогащения с выделением лимонитной и сапролитной фракций. То есть руду подвергают предварительному разделению на сравнительно мелкозернистую (-4 мм) и крупнозернистую (-13+4 мм) фракции. Далее производят раздельное гранулирование каждой из упомянутых фракций с образованием окатышей повышенной механической прочности, а уже затем - раздельное выщелачивание никеля и кобальта из этих фракций при рекомендуемых технологических режимах.

Как следует из табл. 1-3, разделение окисленной никель-, кобальт-, железо-, магнийсодержащей руды на фракции -13+4 мм и -4 мм, гранулирование этих фракций руды с использованием серной кислоты с образованием окатышей соответственно крупностью в основном -20+8 мм и -8+5 мм, последующее сернокислое выщелачивание из гранулированной руды никеля и кобальта при атмосферном давлении и температуре окружающей среды позволяет повысить перевод их в продуктивный раствор при сравнительно непродолжительном (ок. 30 суток) выщелачивании и исключить нерациональный расход серной кислоты, имеющий место при выщелачивании руды без разделения ее на фракции в течение требуемого более продолжительного времени (несколько месяцев).

Выщелачивание никеля и кобальта из гранулированной руды фракции - 4 мм с повышенным содержанием железа и пониженным магния (18,5% Fe; 4,7% MgO) возможно проводить путем просачивания циркулирующего выщелачивающего раствора с начальной концентрацией N2SO4 от 100 до 50 г/дм3 по методу кучного или перколяционного выщелачивания при скорости подачи выщелачивающего раствора по меньшей мере 50 л/м2·ч с достижением остаточной кислотности маточного раствора ~20-40 г/дм3. При продолжительности выщелачивания ~30 сут., расходе кислоты 85-170 кг/т руды извлечение никеля и кобальта достигает 34 и 26%, соответственно.

Выщелачивание Ni и Со из руды мелкой фракции -4 мм (размер гранул в основном -8+5 мм) с пониженным содержанием железа и повышенным магния (9,5% Fe; 23,7% MgO) также возможно проводить по методу кучного или перколяционного выщелачивания циркулирующими растворами с начальной концентрацией от 50 до 100 г/дм3, при скорости их подачи по меньшей мере 50 л/м2·ч в течение 30 суток с достижением остаточной кислотности маточного раствора 3-10 г/дм3. При этом удельный расход H2SO4 составляет 140-290 кг/т руды, а извлечение никеля и кобальта 51-57 и 34-35% соответственно.

Выщелачивание Ni и Со из руды крупной фракции -13+4 мм (размер гранул в основном -20+8 мм) также целесообразно осуществлять по методу кучного или перколяционного выщелачивания в режиме циркуляции выщелачивающего раствора с начальной концентрацией 50-100 г Н2SO4/дм3, предпочтительно 100 г/л, и содержащего по меньшей мере 100 г/дм3 MgSO4, в течение 30 суток при скорости подачи выщелачивающего раствора по меньшей мере 50 л/м2·ч с достижением остаточной кислотности маточного раствора около 7 г/дм3 (рН 1-3). При этом удельный расход H2SO4 составляет ~130 кг/т руды, а извлечение в продуктивный раствор Ni и Со достигает 66 и 65% соответственно. При увеличении расхода H2SO4 до 450 кг/т руды извлечение никеля и кобальта может быть повышено до 80 и 70% соответственно.

Утилизацию рафината осуществляют пирогидролизом с образованием оксида магния, кислоты и конденсированной воды, которые повторно используют в обороте. Образованные при пирогидролизе азотно-кислого рафината оксиды азота конвертируют в азотную кислоту по любому из известных способов, например, описанному в US 6264909, Drinkard, 24.07.2001. Утилизация рафината возможна также с получением водорастворимой соли магния, например MgS04 в качестве товарного продукта.

Возможный вариант реализации изобретения показан на примере выщелачивания никеля и кобальта в колонне как модели кучного и перколяционного выщелачивания. Воздушно-сухую окисленную Ni-, Co-, Fe-, Mg-coдержащую руду подвергают дроблению до -13 мм и разделяют грохочением на две фракции -13+4 мм и -4 мм, содержащие соответственно, мас.%: 0,5 Ni; 0,01 Со; 11,8 Fe; 15,8 MgO и 0,57 Ni; 0,012 Co; 14,5 Fe; 9,2 MgO.

Далее проводят раздельное гранулирование каждой из этих фракций руды путем перемешивания с добавкой в качестве связующего строительного гипса в количестве 4 кг/т руды при орошении раствором серной кислоты с концентрацией 180 г/дм3 из расчета образования окатышей с влажностью 8-10%, имеющих крупность, в основном, соответственно -20+8 мм и -8+5 мм. Полученные гранулы выдерживают на воздухе в течение до 24 ч, при этом прочность гранул на сжатие достигает 80-100 кПа вместо 50-60 кПа в случае использования для гранулирования только одной серной кислоты.

Это позволяет уменьшить степень разрушения окатышей и тем самым повысить скорость просачивания выщелачивающих растворов по всей рудной массе и соответственно сократить время выщелачивания и увеличить извлечения металлов.

Каждую из гранулированных фракций руды загружают в колонки выщелачивания высотой 4 м и диаметром ~0,1 м, оборудованные в нижней части дренажным устройством, штуцером для вывода выщелачивающего (маточного) раствора и лючками для выгрузки руды. Колонки позволяют моделировать процессы кучного и перколяционного выщелачивания.

Загруженную в колонку руду в виде окатышей крупностью -8+5 мм подвергают выщелачиванию, обрабатывая ее при комнатной температуре с начальной концентрацией от 100 до 50 г/дм3 H2SO4 и ~100 г/дм3 MgSO4 в режиме гравитационного просачивания при скорости подачи раствора не менее 50 л/м2·ч в течение 30 суток при Т:Ж=1:3.

Полученный маточный раствор при необходимости подкисляют до 45-30 г/дм3 H2SO4 и направляют на выщелачивание в колонку с гранулированной рудой в виде окатышей крупностью -20+8 мм со скоростью просачивания не менее 50 л/м2·ч также в течение 30 суток при Т:Ж=1:3. Продуктивный раствор, нейтрализованный перерабатываемой рудой до рН 1-3 (5-10 г/дм3 H2SO4) направляют на извлечение Ni и Со известным путем, в частности путем сорбции ионоообменной смолой DOW XFS-4195 с получением рафината, обедненного никелем и кобальтом и содержащего сульфаты железа и магния.

Рафинат делят на две части, одну из которых выводят из процесса на утилизацию, а другую подкисляют до 50-100 г/дм3 и направляют на выщелачивание руды в виде окатышей крупностью -8+5 мм. Деление рафината на части производят из расчета поддержания в нем концентрации MgSO4 по меньшей мере 100 г/дм3. По прошествии 30 суток руду в колонках промывают раствором Н2SO4 при рН≈1, выгружают, сушат, измельчают, анализируют на Ni, Co, Fe, Mg и производят расчет степени извлечения металлов из руды в продуктивный раствор. Исходя из количества затраченной серной кислоты и массы руды рассчитывают удельный расход H2SO4 (кг/т руды).

Результаты выщелачивания Ni, Со и попутно Fe, Mg приведены в табл. 4 и свидетельствуют о следующем.

1. Из весьма бедной окисленной латеритной руды, содержащей ~0,5%Ni и ~0,05%Со, что соответствует, например, содержанию Ni и Со в хвостах переработки руды на упомянутом заводе Моа Бей (Куба), достигается довольно высокое извлечение никеля и кобальта в раствор, равное 70%. При этом остаточное содержание Ni и Со в нерастворимом остатке составляет всего лишь 0,19 и 0,004% соответственно.

2. Удельный расход H2SO4 при выщелачивании мелкой и крупной фракций руды равен 275 и 130 кг/т, соответственно, или в среднем ~210 кг/т. Это меньше, чем, например, удельный расход Н2SO4 на заводе Моа Бей (240 кг/т руды) и в 2-2,5 раза меньше, чем, например, по упомянутому WO 2007/117169, или почти в 4-5 раз меньше удельного расхода согласно способу по US 6379637.

3. Продолжительность выщелачивания, моделирующего режим кучного выщелачивания никеля и кобальта составляет 20-40 суток (предпочтительно 30 суток) вместо обычного времени процесса кучного выщелачивания (не менее 2-х месяцев).

1. Способ переработки окисленной никель-, кобальт-, железо-, магнийсодержащей руды, который включает дробление и грохочение с разделением кусков руды на мелкую и крупную фракции, раздельное гранулирование упомянутых фракций руды с использованием растворов кислоты и получением окатышей, формирование самостоятельных объектов из окатышей упомянутых фракций руды, выщелачивание никеля, кобальта и сопутствующих металлов из объекта из окатышей мелкой фракции руды раствором кислоты с начальной концентрацией не менее 0,25 моль/дм3 с получением маточного раствора, выщелачивание никеля, кобальта и сопутствующих металлов объекта из окатышей крупной фракции руды подкисленным упомянутым маточным раствором с получением продуктивного раствора, содержащего соли никеля, кобальта, железа и магния, нейтрализацию упомянутого продуктивного раствора до значения рН 1-3, ионоообменную селективную сорбцию никеля и кобальта из продуктивного раствора с получением рафината, содержащего водорастворимые соли железа и магния, рецикл одной из частей упомянутого рафината на выщелачивание руды и выведение другой части рафината на утилизацию.

2. Способ по п.1, в котором перерабатываемой рудой является латеритная руда, содержащая по меньшей мере 0,4% никеля, 0,06% кобальта, 10% железа и 4,5% магния.

3. Способ по п.1, в котором разделение руды ведут на мелкую и крупную фракции руды, составляющие соответственно -4 мм и -13+4 мм.

4. Способ по п.1, в котором используют серную, или азотную, или соляную кислоту.

5. Способ по п.1, в котором для гранулирования руды используют раствор серной кислоты с концентрацией 150-200 г/дм3, взятый в объеме из расчета образования окатышей с влажностью 8-10%.

6. Способ по п.1, в котором для гранулирования руды используют раствор азотной кислоты с концентрацией 300-350 г/дм3, взятый в объеме из расчета образования окатышей с влажностью 8-10%.

7. Способ по п.1, в котором для гранулирования руды используют раствор соляной кислоты с концентрацией 100-150 г/дм3, взятый в объеме из расчета образования окатышей с влажностью 8-10%.

8. Способ по п.1, в котором при гранулировании руды дополнительно вводят кислотостойкое связующее.

9. Способ по п.8, в котором в качестве кислотостойкого связующего используют строительный гипс в количестве 4-6 кг/т руды.

10. Способ по п.1, в котором объект из окатышей формируют в виде кучи или размещают в траншее, в колонне со средствами для орошения, выдержки объекта из окатышей под заливом и сбора выщелачивающих растворов.

11. Способ по п.10, в котором объект из окатышей выдерживают под заливом при суммарном массовом отношении руда: раствор кислоты, равном 1:(2-3).

12. Способ по п.1, в котором выщелачивание никеля, кобальта и сопутствующих металлов из объекта из окатышей мелкой фракции руды проводят раствором серной кислоты с начальной концентрацией 50-100 г/дм3 при массовом отношении руда: раствор серной кислоты, равном 1:3.

13. Способ по п.1, в котором выщелачивание никеля, кобальта и сопутствующих металлов из объекта из окатышей мелкой фракции руды проводят раствором азотной или соляной кислоты с начальной концентрацией кислоты в диапазоне 50-100 г/дм3, предпочтительно около 50 г/дм3, при массовом отношении руда: раствор кислоты, равном 1:3.

14. Способ по п.1, в котором выщелачивание никеля, кобальта и сопутствующих металлов из объекта из окатышей крупной фракции руды ведут маточным раствором, подкисленным до концентрации в нем кислоты, соста