Способ комплексной переработки никель-кобальтового сырья

Иллюстрации

Показать всеИзобретение относится к способу комплексной переработки никель-, кобальт-, железо-, магнийсодержащего сырья. Способ включает автоклавное азотнокислое выщелачивание никеля и кобальта, выделение нерастворимого железосодержащего остатка. Остаток после отмывки выводят из процесса в качестве железосодержащего сырья. Из продуктивного раствора нейтрализацией магнийсодержащим реагентом до рН 3,5-4,5 отделяют осадок и рециркулируют его на автоклавное выщелачивание сырья. Затем ведут сорбцию из нейтрализованного продуктивного раствора в две последовательные стадии. На первой сорбируют никель, а на второй - кобальт. Образовавшийся содержащий нитрат магния рафинат разделяют на две части, одну из которых рециркулируют на азотнокислое автоклавное выщелачивание сырья, а другую - подвергают терморазложению с образованием оксида магния, водной фазы и оксидов азота, которые объединяют с оксидами азота, выделенными на операции автоклавного выщелачивания, и конвертируют их в азотную кислоту. Полученную азотную кислоту и образовавшуюся при терморазложении рафината водную фазу направляют в оборот, а оксид магния - на операцию нейтрализации в качестве магнийсодержащего реагента и/или в качестве товарного продукта. Техническим результатом является расширение номенклатуры получаемых товарных и оборотных продуктов. 8 з.п. ф-лы, 3 ил., 1 табл.

Реферат

Изобретение относится к металлургии и может быть использовано при переработке никель-кобальтовых руд и отходов гидрометаллургического производства, в том числе кеков, содержащих кроме никеля и кобальта и другие металлы, преимущественно железо и магний.

Комплексной переработке никель-кобальтового минерального сырья, включая низкокачественные и прошедшие первичную переработку руды, с выделением основной массы целевых металлов придается важное значение с целью повышения технико-экономических и экологических показателей, особенно в связи с уменьшением запасов богатых руд и накоплением значительного количества отходов производства.

Известен способ переработки кобальтового кека с получением никеля и кобальта (RU 2041276, 09.08.1995). Кек обрабатывают раствором серной кислоты, получают кобальтовый концентрат, который затем растворяют в соляной кислоте, упаривают, охлаждают и подвергают образующийся хлорид кобальта кристаллизационной очистке до заданной степени чистоты. Маточник первой стадии кристаллизации или его часть, содержащую 10-33% кобальта от вводимого с концентратом, направляют в голову процесса на репульпацию кобальтового кека серной кислотой, предварительно удалив из маточника железо и марганец в виде гидроксидов путем обработки его частью кобальтового кека при 70-80°С и рН 0,8-1,2.

Известен способ переработки железокобальтовых кеков и концентратов также для извлечения кобальта и никеля (RU 2082792, 27.06.1997), при котором сырье подвергают выщелачиванию аммиачно-карбонатным раствором при 105-120°С в течение 2,0-2,5 ч, при этом разделение кобальта и никеля проводят с помощью сорбции. Выделение кобальта из рафината и никеля из элюата (десорбата) осуществляют путем дистилляции аммиака и диоксида углерода, которые возвращают на приготовление аммиачно-карбонатного раствора для выщелачивания и промывки сорбента.

Известен гидрометаллургический способ извлечения никеля и кобальта посредством интенсивного выщелачивания руд, концентратов или полупродуктов (WO 98/37247, 27.08.1998). Руду, содержащую 0,5-3,0% никеля, 0,005-1,5% кобальта и 10-55% железа, подвергают селективному восстановлению при 540-850°С, а затем выщелачивают раствором карбоната аммония и аммиака таким путем, чтобы температура пульпы не превышала 60°С; осуществляют выщелачивание металлов в трубчатом реакторе, в который при выщелачивании инжектируют кислород. Недостаток способа - отсутствие комплексной переработки и сравнительно низкое извлечение (~70%) целевых металлов.

Известен способ переработки железистого кека, содержащего, в частности, никель и кобальт (RU 2258088, 10.08.2005). Сернокислотную обработку влажного кека ведут в присутствии хлорида железа (III), который вводят в количестве 4,5-7,5 мас.% FeCl3 по отношению к Fe2O2 в пульпе. Затем проводят восстановление железа до двухвалентного состояния раствором сульфита натрия при одновременном осаждении железа в виде сульфита железа (II). Последний подвергают термолизу в режиме кипения с образованием гидратированного оксида железа (II), который отделяют фильтрацией от раствора, содержащего ионы цветных металлов, промывают и подвергают термообработке с образованием оксида железа (III). Термолиз сульфита железа (II) может быть проведен под разрежением, при этом выделяющийся диоксид серы нейтрализуют содой с получением раствора сульфита натрия, который направляют на стадию восстановления железа. Раствор хлорида железа (III) может быть получен путем обработки части железистого кека концентрированной соляной кислотой. При этом степень извлечения цветных металлов из железистого кека составляет до 96,5-98,5% при одновременном получении порошка оксида железа (III), обладающего пигментными свойствами, с пониженным содержанием примесей цветных металлов. Недостатками этого способа являются отсутствие необходимой регенерации серной кислоты, значительный удельный расход хлорида железа (III) и возможность его получения с использованием коррозионноактивной соляной кислоты, многооперационность технологического процесса, трудность использования образующегося оксида железа в металлургии из-за загрязнения его лимитируемой серой (сульфатами).

Известен способ переработки руд, содержащих железо, никель, кобальт и алюминий (WO 2008137022, DRINKARD et al., 13.11.2008), согласно которому проводят выщелачивание сырья раствором азотной кислоты при температуре 70-160°С с получением пульпы, осаждение тепловым гидролизом из нее железа в форме Fe2O2, алюминия в форме Al2O3 с отделением раствора, содержащего Ni и Со, смешение этого раствора с Mg(OH)2 с получением соединений Ni(OH)2 и Со(ОН)2 в твердой фазе в результате гидролиза при заданной величине рН и температуре (125°С-200°С), конверсии оксидов азота NOx в азотную кислоту и ее повторное использование.

Однако данный способ не предусматривает комплексного извлечения полезных компонентов, в частности товарных железосодержащих продуктов, а также не предусматривает рациональной технологии селективного извлечения никеля и кобальта из продуктивного раствора.

Известен способ переработки железистых материалов, в которых никель, кобальт переводят в раствор в результате выщелачивания серной и/или азотной кислотами при соответствующем значении рН (US 3720749, TAYLOR et al., 13.02.1973 - прототип). Автоклавное азотнокислое выщелачивание никеля и кобальта проводят при конечной величине рН 0,15-1,5, предпочтительно 0,3-0,7, температуре 200-250°С, давлении 4,0-6,0 МПа, отношении твердое: жидкое, равном 1:(2-4), и продолжительности 1,5-2,5 ч, отделяют продуктивный раствор, содержащий никель и кобальт.

Это позволяет перевести (выщелочить) в продуктивный раствор основное количество никеля, кобальта и попутно определенное количество магния и алюминия, а железо - оставить, главным образом, в нерастворимом остатке и в основном в оксидной форме. В процессе автоклавного азотнокислого выщелачивания растворение двухвалентного железа сопровождается его окислением и переходом в оксидный осадок в результате термогидролиза. Из продуктивного раствора извлекают никель и кобальт известным способом с получением рафината, обедненного никелем и кобальтом и содержащего нитрат магния, однако не предусматривается получение товарного железосодержащего продукта и утилизация оксидов азота, неизбежно возникающих при осуществлении процесса.

Задачей настоящего изобретения является комплексная переработка никель, -кобальт, -железо, магнийсодержащего сырья, преимущественно кеков (отходов), выщелачивание никеля и кобальта аэрированными растворами, содержащими аммиак и диоксид углерода, из селективно восстановленной окисленной никель-кобальтовой руды и подобного сырья.

Патентуемый способ комплексной переработки никель, -кобальт, -железо, -магнийсодержащего сырья включает следующие операции:

автоклавное азотнокислое выщелачивание никеля и кобальта с получением пульпы и выделением отходящих оксидов азота, образованных при парциальном давлении кислорода, достаточном для окисления оксида азота;

выделение из пульпы нерастворимого железосодержащего остатка, который подвергают водной отмывке от нитратов и выводят из процесса в качестве железосодержащего сырья, и продуктивного раствора, содержащего нитраты никеля, кобальта и магния,

нейтрализацию продуктивного раствора магнийсодержащим реагентом до рН 3,5-4,5 с отделением образованного осадка и рециркуляцию его на автоклавное выщелачивание сырья;

ионообменную сорбцию из нейтрализованного продуктивного раствора ионообменной смолой, селективной по отношению к никелю, в две последовательные стадии, на первой из которых сорбируют никель, а на второй - кобальт, с последующей десорбцией никеля и кобальта и получением никелевых и кобальтовых продуктов известными способами, с образованием содержащего нитрат магния рафината;

деление содержащего нитрат магния рафината на две части, одну из которых рециркулируют на автоклавное выщелачивание сырья, а другую - подвергают терморазложению с образованием оксида магния, водной фазы и оксидов азота, которые объединяют с оксидами азота, выделенными на операции автоклавного выщелачивания, и конвертируют в азотную кислоту известным способом;

направление полученной азотной кислоты и водной фазы в оборот, а оксида магния - на операцию нейтрализации в качестве магнийсодержащего реагента и/или в качестве товарного продукта.

Способ может характеризоваться тем, что в качестве сырья используют кеки выщелачивания никеля и кобальта аэрированными растворами, содержащими аммиак и оксид углерода из селективно восстановленной окисленной никель, -кобальт, -железо-, магниевой руды.

Способ может характеризоваться и тем, что автоклавное азотнокислое выщелачивание проводят при конечной величине рН 0,15-1,5, температуре 200-250°С, давлении 4,0-6,0 МПа, отношении твердое: жидкое, равном 1:(2-4), и продолжительности 1,5-2,5 ч, а также тем, что автоклавное азотнокислое выщелачивание проводят при конечной величине рН 0,3-0,7, температуре 200-250°С, давлении 4,0-6,0 МПа, отношении твердое: жидкое, равном 1:3, и продолжительности 2 ч.

Кроме того, способ может характеризоваться тем, что нерастворимый железосодержащий остаток подвергают водной отмывке от нитратов путем противоточной декантации и последующей фильтрации сгущенной суспензии с дополнительной водной промывкой нерастворимого железосодержащего остатка при фильтрации, а также тем, что железосодержащее сырье сушат и прокаливают при температуре 750-800°С с получением железооксидного пигмента.

Способ может характеризоваться и тем, что в качестве магнийсодержащего реагента используют соединения, содержащие оксид и/или гидроксид, и/или карбонат магния преимущественно в форме магнезита и/или доломита, и/или никель, -кобальт, -железо, магнийсодержащего сырья, преимущественно кека.

Способ может характеризоваться, кроме того, и тем, что в качестве селективной по отношению к никелю ионообменной смолы используют аминокарбоксильный амфолит, а также тем, что терморазложение рафината проводят при температуре 400-600°С.

Таким образом, отличительными признаками способа являются задание определенного парциального давления кислорода при выщелачивании, получение железосодержащего остатка в качестве железосодержащего сырья, режимы ионообменной сорбции, получение и рецикл магнийсодержащих компонентов и азотной кислоты.

Технический результат изобретения - расширение номенклатуры получаемых товарных и оборотных продуктов за счет попутного получения железосодержащей продукции, пригодной к использованию в качестве пигмента и/или металлургического сырья, а также оксида магния. Дополнительный технический результат - снижение удельного расхода азотной кислоты за счет разложения нитрата магния и утилизации оксидов азота путем их конверсии в азотную кислоту, а также снижение энергетических (тепловых затрат) вследствие поддержания повышенной концентрации нитрата магния в рафинате за счет его рециркуляции.

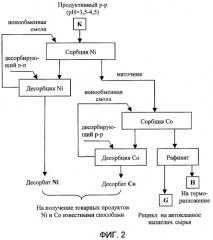

Существо изобретения поясняется на чертежах, где на:

фиг.1 представлена укрупненная схема процесса переработки кеков по патентуемому изобретению;

фиг.2 - процесс ионообменной сорбции и десорбции Ni и Со;

фиг.3 - стадии процесса с попутным получением железосодержащих продуктов и оксида магния, а также регенерация азотной кислоты.

Процесс реализуют следующим образом.

Автоклавное выщелачивание (см. фиг.1) никель-кобальтового сырья, преимущественно кеков, содержащих, по меньшей мере 0,4% никеля, 0,08% кобальта и 40-45% железа, 8% магния, 6-7% алюминия, проводят раствором HNO2. Такие кеки, в частности, могут быть образованы в результате выщелачивания никеля и кобальта аэрированными аммиачными растворами карбоната аммония из селективно восстановленной окисленной никель-кобальтовой руды.

Начальная концентрация HNO2 - 100-150 г/л, температура 200-280°С, преимущественно 200-250°С, а более предпочтительно - 250°С, отношение твердое : раствор = 1:(2-4); давление 4,0-6,0 МПа. Выщелачивание сырья при указанных параметрах проводят в течение 1,5-2,0 ч при парциальном давлении кислорода, достаточном для окисления оксида азота.

Конечная величина пульпы рН 0,15-1,0 (преимущественно 0,3-0,7). При этом обеспечивается высокое извлечение никеля и кобальта в продуктивный раствор, составляющее соответственно 81,5-89,5%, а также минимальная концентрация в нем железа (III) и алюминия вследствие практически полного окисления ионов Fe2+ и гидролитического перевода в осадок окисленного железа, а также алюминия.

При поддержании достаточного парциального давления кислорода в газовой фазе автоклава обеспечивается полнота окисления образующегося в процессе выщелачивания практически нерастворимого в водной фазе оксида азота NO:

2NO+O2=2 NO2.

Последующее контактирование газов, содержащих диоксид азота NO2, с пульпой приводит к образованию азотной кислоты и такого реакционноактивного окислителя как азотистая кислота HNO2:

2NO2+H2O=HNO3+HNO2;

NO+NO2=N2O3;

N2O3+H2O=2HNO2.

Таким образом, происходит непрерывная регенерация азотной кислоты и конверсия оксида азота NO в достаточно сильный окислитель HNO2.

При этом в выщелачиваемой пульпе поддерживается высокий окислительно-восстановительный потенциал (~0,75 В). Это отвечает более эффективному и практически количественному окислению выщелоченного двухвалентного железа в трехвалентное, а также гидролитическому переводу последнего в нерастворимый осадок при сравнительно повышенной остаточной кислотности пульпы (рН 0,3-1,0) и температуре 200-250°С. Вместе с тем, значительно уменьшается непроизводительный расход азотной кислоты на образование нитрата железа, предотвращается существенное загрязнение железом продуктивного раствора, концентрация которого не превышает ~0,07 г/л. Кроме того, упрощаются условия утилизации оксидов азота из отходящих газов после автоклавного выщелачивания сырья.

Полученную пульпу из автоклава направляют через теплообменник и испаритель на разделение на нерастворимый остаток и продуктивный раствор, содержащий нитраты никеля, кобальта и магния, с водной промывкой нерастворимого остатка от нитрата магния и других солей, например, путем противоточной декантации и последующей фильтрации сгущенной суспензии нерастворимого остатка с дополнительной водной промывкой последнего при фильтрации.

Продуктивный раствор нейтрализуют введением MgO до рН 3,5-4,5 и далее отделяют твердую фазу - осадок гидроксидов алюминия и железа с частично соосажденными никелем, кобальтом, кремнекислотой. Кроме MgO в качестве магнийсодержащего реагента можно использовать гидроксид Mg(OH)2 и/или карбонат магния MgCO3, преимущественно в форме минералов магнезита и доломита (MgCO3·СаСО3). Нейтрализацию полученной пульпы возможно также производить дополнительным введением исходного сырья - никель- и кобальтсодержащего кека.

Осадок гидроксидов направляют на автоклавное выщелачивание, а нейтрализованный продуктивный раствор - на извлечение никеля и кобальта путем ионообменной сорбции.

Сорбцию никеля и кобальта проводят в две последовательные стадии селективной по отношению к никелю ионообменной смолой, в частности аминокарбоксильным амфолитом (фиг.2). На первой стадии сорбируют никель, а на второй - кобальт. Это позволяет произвести не только сорбционное концентрирование никеля и кобальта и очистку их от основной массы примесей, но и обеспечить селекцию никеля и кобальта.

Последующую десорбцию никеля и кобальта с получением никель- и кобальт содержащих десорбатов (элюатов) и получение из них целевых продуктов осуществляют известными способами.

Промытый водой нерастворимый железосодержащий остаток, полученный с помощью противоточной декантации и фильтрации (см. фиг.3), содержащий не менее 53-54% железа, может быть использован либо для производства железооксидного пигмента, либо в качестве сырья для металлургии, например в кричном процессе.

Рафинат, который образуется после сорбции кобальта, делят на две части: одну рециркулируют в голову процесса - на автоклавное выщелачивание, а другую - направляют на терморазложение нитрата магния. Деление рафината на части проводят из расчета поддержания в последнем повышенной концентрации магния, по меньшей мере 50 г/л, при которой достигается максимальная разница между снижением затрат на терморазложение нитрата магния и повышением суммарных затрат на сорбционное извлечение никеля и кобальта и водную отмывку нерастворимого железосодержащего остатка от нитратов.

В результате терморазложения (пирогидролиза) Mg(NO3)2 при температуре 400-600°С (см. фиг.3) образуются оксиды азота NOx, водная фаза, используемая в обороте, и оксид магния MgO, который является как самостоятельным товарным продуктом, так и реагентом для нейтрализации продуктивного раствора. Образующиеся при пирогидролизе оксиды азота конвертируют в азотную кислоту одним из известных способов (см., например, US 6264909, Drinkard, 24.07.2001), т.е. регенерируют азотную кислоту. Способ регенерации азотной кислоты включает реакцию монооксида азота NO с 5-65%-ной азотной кислотой:

4NO(g)+2HNO3(aq)→3N2O3(aq)+Н2О

с образованием оксида трехвалентного азота.

При этом в присутствии достаточной концентрации растворенных в водной фазе таких катализаторов как нитрит-ионы NO2 - или N2O3 реакция окисления NO протекает быстро и количественно.

Одновременно в водной фазе протекает редокс-реакция между растворенными N2O3 и O2:

N2O3(aq)+O2(aq)+Н2О→2HNO2(aq),

а также реакции:

3NO2(aq)+H2O→2HNO2+NO(g);

2NO2(aq)+H2O→HNO3+HNO2,

с образованием азотной кислоты, которая может быть использована для автоклавного выщелачивания никеля и кобальта из сырья.

Таким образом, регенерация азотной кислоты путем терморазложения Mg(NO3)2 (и других нитратов) и конверсии образующихся оксидов азота в HNO3 позволяет обеспечить возврат (рецикл) основного количества азотной кислоты (80-85%) в процесс выщелачивания никель-кобальтового сырья.

Содержащие оксиды азота отходящие газы после автоклавного выщелачивания направляют на конверсию NOx в азотную кислоту, как и NOx, образующиеся при терморазложении Mg(NO3)2.

Таким образом, в результате комплексной переработки кека обеспечивается извлечение и получение ряда продуктов, таких как никель, кобальт, железосодержащий продукт, пригодный для использования в качестве пигмента и/или металлургического сырья, а также оксид магния.

Обеспечивается также экологическая безопасность процесса и снижение удельного расхода азотной кислоты за счет рецикла и утилизации оксидов азота в азотную кислоту и ее использования в обороте для выщелачивания никеля и кобальта.

Пример предпочтительной реализации изобретения.

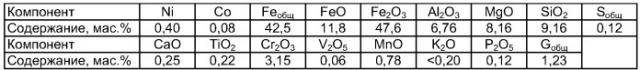

Использован кек выщелачивания никеля и кобальта в турбоаэраторе (герметичной пневмомеханической мешалке) аэрированным раствором, содержащим ~6 % аммиака и ~5% диоксида углерода из селективно восстановленной окисленной никель, - кобальт, -железо, -магниевой руды. Кек содержал ~80% частиц крупностью менее 0,2 мм и имел следующий химический состав:

Как следует из состава кека, промышленно ценными металлами являются никель (0,4 мас.%), кобальт (0,08 мас.%). Кроме того, к числу основных полезных компонентов могут быть отнесены железо (42,5 мас.%.), находящееся в закисной (11,8 мас.% FeO) и оксидной (47,6 мас.% Fe2O3) формах, а также магний - (8,16 мас.% MgO).

Рентгенографические и рентгенотомографические анализы показали, что большинство минеральных фаз рудной и нерудной частей кека кристаллизуются в структурном типе шпинели A2+B3+O4 - пироксены, оливин, собственно шпинель MgFe2O4, магнетит Fe3O4, треворит NiFe2O4, маггемит γ-Fe2O2 и др.

Рудная фаза кека представлена шпинелидами, образующими непрерывный изоморфный ряд ферришпинелей (шпинель - магнетит - хромит). Доминирующим в этом ряду является магнетит (Fe3O4). Железо входит в состав минералов группы шпинелей (магнетит - хромит), маггемита γ-Fe2O2, гетита, гидрогетита, а также в подчиненном количестве в нерудные минералы - оливин и диопсид.

Нерудные фазы представлены стеклом (~5%), шпинелью, полевым шпатом, слюдой, пироксеном, оливином и др. минералами.

Следует отметить, что изоморфное вхождение никеля в структуру магнетита привело к образованию собственной минеральной фазы никеля - тревориту (NiFe2O4).

Основное количество никеля, кобальта и железа содержится во фракции кека крупностью - 0,5+0,02 мм, составляя соответственно 76,3; 74,1 и 81,3%. При этом значительная часть этих металлов находится во фракции - 0,44-0,02 мм.

Приведенные параметры кека свидетельствуют о его упорном характере при переводе никеля и кобальта в раствор и необходимости использования вследствие этого минеральной кислоты.

Кроме того, целесообразна комплексная переработка никель-кобальтового сырья с извлечением не только никеля и кобальта, но и попутным получением железо- и магнийсодержащей продукции.

Пробу упомянутого кека подвергают азотнокислому автоклавному выщелачиванию при массовом отношении твердое (кек): жидкое (раствор азотной кислоты), равном 1:3, температуре 250°С, давлении ~4 МПа, при поддержании конечной величины рН~0,7 и парциальном давлении кислорода 0,9-1,0 атм в течение 2 ч. Удельный расход азотной кислоты составляет 300 кг/т кека при исходной концентрации HNO2 в водной фазе пульпы ~100 г/л.

Полученную в результате автоклавного выщелачивания пульпу (после охлаждения до 60-70°С) разделяют путем сгущения с осветлением и фильтрации на нерастворимый остаток и продуктивный раствор (т.е. раствор, содержащий нитраты никеля, кобальта и магния). Нерастворимый остаток промывают водой на фильтре от водорастворимых нитратов никеля, кобальта, железа, алюминия и др. элементов, а промводу присоединяют к продуктивному раствору, получая, таким образом, продуктивный раствор для последующего извлечения из него целевых продуктов. Полученный продуктивный раствор имел рН ~0,7 и содержал, г/дм3: 0,406 Ni; 0,085 Со; ~0,071 Fe; 6,7 Mg. Извлечение никеля, кобальта и железа из кека составило соответственно 90,3; 96,6 и 1·10-3 %.

Для проведения эффективной ионообменной сорбции никеля и кобальта продуктивный раствор был нейтрализован до рН 4,4 с помощью MgO (расход MgO - 5,54 г/дм3). При этом достигалась достаточно полная очистка раствора от лимитируемых примесей, в частности железа (III), существенно ухудшающих сорбцию амфолитом никеля и кобальта.

Остаточная концентрация железа (III) в нейтрализованном продуктивном растворе составляла всего лишь 3·10-3 г/дм3, т.е. степень очистки от железа (III) в нейтрализованном растворе составляла ~99,6%. Содержание никеля и кобальта снизилось до ~0,322 и 0,069 г/дм3 или составило соответственно 72,5 и 73,8% от их исходного содержания. Вместе с тем, концентрация магния повысилась ~ в 1,45 раза (до 9,71 г/дм). Выход осадка гидроксидов был равен 4,7 г/дм3 при содержании в нем (мас.%): 2,52 Ni; 0,51 Со; 1,6 Fe и 6,21 Mg.

Аналогичные результаты получены при использовании для нейтрализации продуктивного раствора и других магнийсодержащих реагентов: гидроксида Mg(OH)2 и карбоната MgCO2 магния, а также минералов - магнезита MgCO3, доломита (MgCO2·СаСО3) и исходного никель-, кобальт-, железо- и магнийсодержащего сырья.

Образующийся при нейтрализации продуктивного раствора осадок гидроксидов, содержащий никель и кобальт, направляется на автоклавное выщелачивание, что исключает потери никеля и кобальта и обеспечивает высокую степень их извлечения из сырья.

Нейтрализованный продуктивный раствор поступает на ионообменное (сорбционное) извлечение никеля и кобальта.

Эксперименты показали, что эффективное сорбционное извлечение никеля и кобальта из азотнокислых продуктивных растворов достигается при использовании селективной по отношению к никелю ионообменной смолы. Так с помощью, например, ионообменной смолы - аминокарбоксильного амфолита Purolite S-930 - при сорбции Ni и Со в статических условиях (t≅20°C; соотношение амфолит : раствор = 1:150 (мас.%)) из продуктивного раствора, содержащего, г/дм3: 0,322 Ni; 0,069 Со; 9,71 Mg; 0,002 Fe и имеющего значение рН 4,4, извлечение никеля и кобальта составило ~99,9%. При этом степень сорбции магния равнялась ~6,9%. Причем для практически полного извлечения никеля было достаточно двух контактов амфолита и раствора при продолжительности контакта 8 ч.

При ионообменной сорбции никеля и кобальта в динамических условиях при объемном соотношении продуктивный раствор : амфолит =~5,2 в час насыщение амфолита никелем достигает 0,11 г/г (до ~31 г/дм3). При этом по мере насыщения амфолита никелем происходит вытеснение из сорбента ранее поглощенных кобальта и магния, т.е. проявляется селективность аминокарбоксильного амфолита по отношению к никелю. Это позволяет проводить сорбцию никеля и кобальта в две последовательные стадии: на первой стадии сорбировать никель, а на второй - кобальт, и обеспечивать, таким образом, их селекцию.

Концентрация никеля и кобальта в маточных растворах сорбции (рафинате) составляла около 2·10-3 г/дм3.

Для десорбции никеля и кобальта был использован 2N раствор серной кислоты, что позволило десорбировать не менее 80% металлов в целевой товарный десорбат (элюат) при объемном соотношении десорбирующий раствор: амфолит <0,8-1,0. При этом концентрация никеля и кобальта в десорбате составила 23,16 и 4,85 г/дм3, соответственно.

Последующее извлечение никеля и кобальта из десорбатов в целевую товарную продукцию производится одним из известных способов (электролиз, осаждение, экстракция).

Порции нерастворимого железосодержащего остатка, оставшегося после азотнокислого автоклавного выщелачивания кека, были промыты водой на фильтре, затем подвергнуты сушке (~110°С) и прокалке при 750-780°С.

Полученные в результате этого пробы железооксидного пигмента отвечают требуемым потребительским свойствам:

| Массовая доля соединений железа в пересчете на Fe2O3, % | 73-75 |

| Массовая доля водорастворимых веществ, % | 0,25-0,4 |

| рН водной вытяжки | 5,2-5,6 |

| Маслоемкость, г/100 г пигмента | 16-20 |

| Укрывистость, г/м2 | 6 |

| Диспергируемость, мкм | 11-13 |

| Массовая доля летучих веществ, % | 0,4 |

Выход железооксидного пигмента составляет ~70% при извлечении в него железа ~84%. Содержание в пигменте никеля и кобальта не превышает 0,057 и 0,011%, соответственно.

Нерастворимый железосодержащий остаток, содержащий 53-55% железа, может быть использован также в металлургии, например в кричном процессе.

Рафинат, получаемый после сорбции кобальта из продуктивного раствора, кроме рецикла его части может быть подвергнут переработке упомянутым известным способом с регенерацией оксида магния, а также азотной кислоты путем конверсии оксидов азота NOx.

На конверсию NOx в HNO2 направляются также содержащие оксиды азота отходящие газы со стадий выщелачивания сырья и прокалки железосодержащего продукта.

Таким образом, патентуемое изобретение позволяет проводить комплексную переработку никель-кобальтового сырья при высоком извлечении никеля и кобальта в элюаты (десорбаты), равном 89,7 и 94%, соответственно, и попутном получении оксида магния и железосодержащего сырья, пригодного для использования в металлургии и/или выработки железооксидного пигмента.

При этом обеспечивается регенерация азотной кислоты не менее чем на 80-85% и ее рецикл на стадию выщелачивания, а также соблюдение экологичности производства путем утилизации оксидов азота отходящих газов.

1. Способ комплексной переработки никель-, кобальт-, железо-, магнийсодержащего сырья, включающий автоклавное азотнокислое выщелачивание никеля и кобальта при парциальном давлении кислорода, достаточном для окисления оксида азота, с получением пульпы и с образованием и выделением отходящих оксидов азота, выделение из пульпы нерастворимого железосодержащего остатка, который подвергают водной отмывке от нитратов и выводят из процесса в качестве железосодержащего сырья, и продуктивного раствора, содержащего нитраты никеля, кобальта и магния, нейтрализацию продуктивного раствора магнийсодержащим реагентом до рН 3,5-4,5 с отделением образованного осадка и рециркуляцию его на автоклавное выщелачивание сырья, ионообменную сорбцию из нейтрализованного продуктивного раствора ионообменной смолой, селективной по отношению к никелю, в две последовательные стадии, на первой из которых сорбируют никель, а на второй - кобальт, с последующей десорбцией никеля и кобальта и получением никелевых и кобальтовых продуктов и с образованием содержащего нитрат магния рафината, разделение содержащего нитрат магния рафината на две части, одну из которых рециркулируют на азотнокислое автоклавное выщелачивание сырья, а другую подвергают терморазложению с образованием оксида магния, водной фазы и оксидов азота, которые объединяют с оксидами азота, выделенными на операции автоклавного выщелачивания, и конвертируют в азотную кислоту, и направление полученной азотной кислоты и водной фазы в оборот, а оксида магния - на операцию нейтрализации в качестве магнийсодержащего реагента и/или в качестве товарного продукта.

2. Способ по п.1, в котором в качестве сырья используют кеки, образованные при выщелачивании никеля и кобальта аэрированными растворами, содержащими аммиак и оксид углерода из селективно восстановленной окисленной никель-, кобальт-, железо-, - магнийсодержащей руды.

3. Способ по п.1, в котором автоклавное азотнокислое выщелачивание проводят при конечной величине рН 0,15-1,5, температуре 200-250°С, давлении 4,0-6,0 МПа, отношении твердое: жидкое, равном 1:(2-4), и продолжительности 1,5-2,5 ч.

4. Способ по п.1, в котором автоклавное азотнокислое выщелачивание проводят при конечной величине рН 0,3-0,7, температуре 200-250°С, давлении 4,0-6,0 МПа, отношении твердое: жидкое, равном 1:3, и продолжительности 2 ч.

5. Способ по п.1, в котором нерастворимый железосодержащий остаток подвергают водной отмывке от нитратов путем противоточной декантации и последующей фильтрации сгущенной суспензии с его дополнительной водной промывкой.

6. Способ по п.1, в котором железосодержащее сырье сушат и прокаливают при температуре 750-800°С с получением железооксидного пигмента.

7. Способ по п.1 или 2, в котором в качестве магнийсодержащего реагента используют соединения, содержащие оксид, и/или гидроксид, и/или карбонат магния преимущественно в форме магнезита, и/или доломита, и/или исходного никель, - кобальт, - железо, - магнийсодержащего сырья, преимущественно кека.

8. Способ по п.1, в котором в качестве селективной по отношению к никелю ионообменной смолы используют аминокарбоксильный амфолит.

9. Способ по п.1, в котором терморазложение части рафината проводят при температуре 400-600°С.