Способ получения покрытий

Иллюстрации

Показать всеИзобретение относится к области гальванотехники и может быть использовано в машиностроении и приборостроении. Способ включает оксидирование продолжительностью 40…90 мин при плотности тока 25…35 А/дм2 в электролите на основе едкого кали 3…5 г/л и борной кислоты 20…40 г/л, в процессе которого на поверхность детали под давлением через распылитель, контактирующий с катодом, подают кислород при температуре 5…15°С с расходом 0,1…1,0 м3/мин на один квадратный метр оксидируемой поверхности, а детали, контактирующей с анодом, сообщают поступательные и вращательные движения, и обеспечивают оксидируемой поверхности расстояние 10…30 мм от распылителя, при этом используют электролит, в который вводят α-Al2O3 (30…70 г/л) в виде мелкодисперсных частиц размером 5…7 мкм и оксид хрома Cr2O3 (1…2 г/л), а после оксидирования производят импульсный нагрев, состоящий из 5…10 циклов, каждый из которых включает выдержку в течение 15…20 сек при температуре 750…800°С и охлаждение до температуры не выше 300°С. Технический результат: повышение толщины, твердости, электрического сопротивления покрытий и увеличение производительности. 2 ил., 1 табл.

Реферат

Изобретение относится к области обработки поверхностей деталей и может использоваться в машиностроении, приборостроении и других отраслях промышленности.

Из источников патентной информации известны способы получения покрытий на алюминии и его сплавах, включающие оксидирование в растворе на основе едкого кали (3…5 г/л) и борной кислоты (20…40 г/л) и последующий нагрев [Патент RU 2136788. Способ получения покрытий. Атрощенко Э.С., Чуфистое О.Е., Казанцев И.А., Дурнев В.А. - Бюлл. 08/2002; Патент RU 2166570. Способ получения покрытий. Атрощенко Э.С., Чуфистое О.Е., Казанцев И.А., Дрязгин А.В., Симцов В.В. - Бюлл. 11/2003]. Однако значения толщины и твердости данных покрытий не превышают соответственно 200 мкм и 235000 МПа.

Также известен способ получения покрытий на алюминии и его сплавах в электролите, содержащем едкое кали (4…6 г/л), борную кислоту (20…30 г/л) и мелкодисперсные частицы алюминия (20…25 г/л) [Патент RU 2291233. Электролит микродугового оксидирования алюминия и его сплавов. Кузнецов Ю.А., Батищев А.Н., Ферябков А.В., Кулаков К.В., Тарасов К.В., Севостъянов А.Л. - Бюлл. 1/2007]. Однако значения толщины, твердости и напряжения пробоя у покрытий, формируемых данным способом, ниже, чем у покрытий, формируемых способом, защищенным патентами RU 2136788, 2166570.

Наиболее близким по технической сущности к предлагаемому способу является способ получения покрытий на изделиях из алюминиевых сплавов, включающий оксидирование продолжительностью 40…90 минут при плотности электрического тока 25…35 A/дм2 в комбинированном электролите на основе едкого кали (3…5 г/л) и борной кислоты (20…40 г/л), причем в процессе оксидирования на поверхность детали под давлением через форсунки, контактирующие с катодом, подается кислород, а деталь, контактирующая с анодом, совершает относительно форсунок поступательные и вращательные движения, обеспечивающие равномерное распределение кислорода по оксидируемой поверхности при расположении форсунок на расстоянии 10…30 мм от данной поверхности, температуре кислорода 5…15°C и его расходе 0,1…1,0 м3/мин на один квадратный метр оксидируемой поверхности [Патент RU 2339745. Способ получения покрытий. Чуфистов О.Е., Демин С.Б., Чуфистов Е.А. - Бюлл. №33 от 27.11.2008 (прототип)]. Однако данный способ по сравнению со способами, защищенными патентами RU 2136788, 2166570, является более сложным и дает сравнительно небольшое преимущество в повышении производительности оксидирования, увеличении толщины и напряжения пробоя покрытий.

Задачей предполагаемого изобретения является комплексное повышение производительности оксидирования и физико-механических свойств формируемых покрытий.

Технический результат решения данной задачи проявляется в повышении производительности оксидирования не менее чем на 15%, толщины формируемых покрытий на 9…13%, твердости формируемых покрытий на 2…5%, электрического сопротивления на 40…80%.

Поставленная задача решается тем, что в способе получения покрытий на деталях из алюминия и его сплавов, включающем оксидирование продолжительностью 40…90 мин при плотности электрического тока 25…35 A/дм2 в комбинированном электролите на основе едкого кали и борной кислоты при содержании едкого кали 3…5 г/л и борной кислоты 20…40 г/л, в процессе которого на поверхность детали под давлением через распылитель, контактирующий с катодом, подают кислород при температуре 5…15°C с расходом 0,1…1,0 м3/мин на один квадратный метр оксидируемой поверхности, а детали, контактирующей с анодом, сообщают поступательные и вращательные движения, так чтобы оксидируемая поверхность находилась на расстоянии 10…30 мм от распылителя, согласно предлагаемому изобретению в электролит вводят корунд α-Al2O3 (30…70 г/л) в виде мелкодисперсных частиц размером 5…7 мкм и оксид хрома Cr2O3 (1…2 г/л), а после оксидирования производят импульсный нагрев, состоящий из 5…10 циклов, каждый из которых включает выдержку в течение 15…20 секунд при температуре 750…800°C и последующее охлаждение до температуры не выше 300°C.

Способ реализуется следующим образом. Деталь из алюминия или его сплава фиксируют на выходном звене (валу) привода поступательного и вращательного движения, контактируют с анодом и погружают в ванну с водным раствором электролита, так чтобы оксидируемая поверхность в любой момент движения находилась на расстоянии 10…30 мм от заранее установленных распылителей из нержавеющей стали, контактирующих с катодом. Также с катодом контактируют ванну, если она выполнена из металла, в противном случае с катодом контактируют специальную металлическую пластину, погружаемую в электролит. Основными компонентами электролита являются: едкое кали КОН (3…5 г/л), борная кислота H3BO4 (20…40 г/л), оксид хрома Cr2O3 (1…2 г/л). Также в электролит добавляется корунд α-Al2O3 (30…70 г/л) в виде мелкодисперсных частиц размером 5…7 мкм, равномерное распределение которых в объеме электролита обеспечивается применением электромеханического миксера. Затем одновременно пропускают по цепи электрический ток, подают кислород через распылители и запускают привод поступательного и вращательного движений для равномерного распределения кислорода по оксидируемой поверхности.

При прохождении электрического тока из электролита выделяется кислород, который взаимодействует с алюминием, находящимся в наружных слоях обрабатываемой детали, образуя оксидный слой (покрытие). Дополнительная подача кислорода при разности потенциалов между распылителем и деталью одновременно обеспечивает перемешивание, насыщение кислородом, снижение температуры электролита вблизи оксидируемой поверхности, а также ускоренную направленную транспортировку на оксидируемую поверхность частиц корунда, которые поляризуются в процессе МДО под воздействием ионных комплексов, образуемых в растворе едкого кали и борной кислоты с добавкой оксида хрома. Это приводит к аккумуляции поляризованных частиц на оксидируемой поверхности, испытывающей действие микродуговых разрядов. Далее в процессе возникновения микродуговых разрядов частицы попадают в зону действия дуги и включаются в структуру покрытия. При этом одновременно повышается интенсивность образования нового оксида, происходит внедрение мелкодисперсных частиц оксида алюминия в растущий оксидный слой и снижается растворяющее действие электролита на покрытие.

В результате значительно увеличивается скорость роста толщины покрытия, уменьшается его пористость и увеличивается содержание в нем корунда, обладающего наиболее высоким свойствами из всех веществ, содержащихся в покрытии. Это обусловливает повышение твердости и электрического сопротивления покрытий. Поступательные и вращательные движения, обеспечивающие равномерное распределение кислорода и мелкодисперсных частиц корунда по оксидируемой поверхности, способствуют получению покрытий с постоянной толщиной и структурой на всей оксидируемой поверхности.

Далее детали с покрытиями подвергают импульсной термической обработке, состоящей из 5…10 циклов, в процессе каждого из которых детали помещают в печь, нагретую до 750…800°C, и выдерживают 15…20 секунд, после чего извлекают и охлаждают на воздухе до температуры не выше 300°C. В результате данной обработки содержащийся в поверхностных слоях покрытий гидроксид алюминия, доля которого составляет 2…5%, переходит в оксид алюминия, имеющий более высокие физико-механические свойства, что дополнительно повышает свойства самих покрытий. При этом импульсный характер термообработки препятствует нагреву не содержащих гидроксида внутренних слоев покрытий и алюминиевого сплава под покрытиями, поэтому не возникает растрескивания покрытий, а также нарушения формы и размеров деталей.

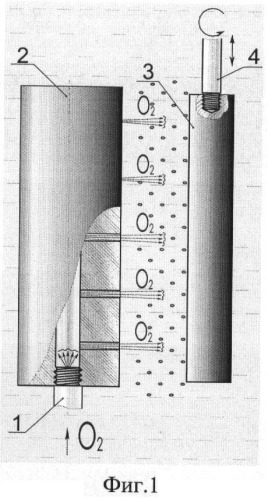

Предлагаемый способ поясняется схемами, представленными на фиг.1, 2. На фиг.1 показана схема оксидирования - через трубопровод 1 кислород под давлением поступает в распылитель 2, из которого через калиброванные отверстия направляется сквозь раствор с частицами корунда к поверхности оксидируемой детали 3, закрепленной на валу привода поступательного и вращательного движений 4.

На фиг.2 показана схема формирования покрытия: кислород, выходящий из отверстий распылителя, обеспечивает направленную транспортировку поляризованных частиц корунда 5 к оксидируемой поверхности, в результате чего происходит их включение в покрытие 6, формируемое на сплаве 7.

По сравнению с прототипом [4] предлагаемый способ позволяет:

- повысить производительность оксидирования не менее чем на 15%;

- повысить толщину покрытий не менее чем на 9%;

- повысить твердость покрытия не менее чем на 2%;

- повысить электрическое сопротивление покрытий не менее чем на 40%.

Пример. Детали (стержни диаметром 20 мм) из алюминия АД0 были разделены на 3 группы (по 5 деталей в каждой). Точно такие же детали из сплава АМг3 также были разделены на 3 группы (по 5 деталей в каждой). Детали всех групп были обработаны оксидированием при разности потенциалов между анодом (деталью) и катодом (ванной, распылителем) 500…550 B, плотности тока на поверхности детали 30 А/дм2 и средней температуре электролита в ванне 15°C в течение 80 минут с подачей кислорода при его температуре 10°C и расходе 0,5 м3/мин на 1 м2 оксидируемой поверхности, расположенной на расстоянии 15…20 мм от распылителя. Причем оксидирование деталей первой группы проходило в электролите, содержащем только едкое кали (5 г/л) и борную кислоту (20 г/л), а оксидирование деталей второй и третьей групп проходило в электролите, содержащем едкое кали (5 г/л), борную кислоту (20 г/л), оксид хрома (1 г/л), а также тонкий микропорошок корунда М7 по ГОСТ 3647-80 со средним размером частиц 5…7 мкм (50 г/л). Затем детали третьей группы подвергали импульсному нагреву из семи циклов, в рамках каждого из которых детали помещали в печь, нагретую до 775°C, выдерживали 20 секунд, извлекали из печи и охлаждали на воздухе перед следующим нагревом в течение 1 минуты. Таким образом, первую группу деталей обрабатывали согласно прототипу [4], вторую группу - согласно предлагаемому способу, но без нагрева, а третью группу - в полном соответствии с предлагаемым способом.

Далее по стандартным методикам [5, 6] измеряли толщину, твердость и электрическое сопротивление полученных покрытий. Результаты испытаний, представленные в табл., подтверждают, что предлагаемый способ обеспечивает более высокую производительность и более высокие физико-механические свойства покрытий.

| Свойства покрытий | ||||

| Материал детали | № группы деталей | Толщина, мкм | Твердость, ГПа | Электрическое сопротивление, Ом |

| АД0 | 1. | 198,75 | 19,02…23,25 | 6,69×1014 |

| 2. | 220,43 | 19,98…24,00 | 8,61×1014 | |

| 3. | 220,43 | 20,37…24,00 | 10,23×1014 | |

| АМг3 | 1. | 168,33 | 17,62…21,74 | 4,61×1014 |

| 2. | 189,85 | 18,32…22,29 | 6,23×1014 | |

| 3. | 189,85 | 18,65…22,29 | 8,30×1014 |

Концентрация в электролите корунда 30…70 г/л в виде частиц размером 5…7 мкм обеспечивает наилучшее сочетание производительности оксидирования и физико-механических свойств покрытий. При большей концентрации частиц на оксидируемой поверхности из них образуется «рубашка», препятствующая доступу электролита, кислорода и возникновению микродуговых разрядов, в результате чего снижается производительность оксидирования и свойства получаемых покрытий. При меньшей концентрации частиц их числа становится недостаточно для равномерного распределения по всей оксидируемой поверхности, в результате чего производительность оксидирования и свойства покрытий также снижаются. При размерах частиц более 7 мкм снижается производительность оксидирования и свойства покрытий, поскольку энергия микродуговых разрядов не всегда является достаточной для включения столь крупных частиц в структуру покрытия. При размерах частиц менее 5 мкм также снижаются производительность оксидирования и свойства покрытий за счет уменьшения общего объема корунда, включаемого в структуру покрытия.

Концентрация оксида хрома 1…2 г/л также обеспечивает наилучшее сочетание производительности оксидирования и физико-механических свойств покрытий. При большей концентрации оксида хрома производительность оксидирования не возрастает, но снижаются твердость и электрическое сопротивление покрытий, поскольку в них появляются вещества, содержащие хром. При меньшей концентрации оксида хрома твердость и электрическое сопротивление не снижаются, но уменьшается производительность оксидирования (не менее чем на 3…4%).

Импульсный нагрев из 5…10 циклов с выдержкой при температуре 750…800°C в течение 15…20 секунд и последующим охлаждением до температуры не выше 300°C обеспечивает рациональное сочетание временных и энергетических затрат при отсутствии микроразрушений в покрытиях и изменений формы и размеров деталей, вследствие температурных деформаций. Изменение данных параметров приводит либо к значительному увеличению времени обработки, либо к повышению вероятности нагрева сплава деталей до температур свыше 500°C, вызывающих тепловые деформации или плавление материала деталей с изменением их формы и размеров.

Источники информации

1. Патент RU 2136788. Способ получения покрытий. Атрощенко Э.С., Чуфистов О.Е., Казанцев И.А., Дурнев В.А. - Бюлл. 08/2002.

2. Патент RU 2166570. Способ получения покрытий. Атрощенко Э.С., Чуфистов О.Е., Казанцев И.А., Дрязгин А.В., Симцов В.В. - Бюлл. 11/2003.

3. Патент RU 2291233. Электролит микродугового оксидирования алюминия и его сплавов. Кузнецов Ю.А., Батищев А.Н., Ферябков А.В., Кулаков К.В., Тарасов К.В., Севостьянов А.Л. - Бюлл. 1/2007.

4. Патент RU 2339745. Способ получения покрытий. Чуфистов О.Е., Демин С.Б., Чуфистов Е.А. - Бюлл. №33 от 27.11.2008 (прототип).

5. Испытательная техника: справочник в 2-х т. / Под ред. Клюева В.В. - М.: Машиностроение, 1982. - 528 с.

6. ГОСТ 9450-76. Измерение микротвердости вдавливанием алмазных наконечников.

Способ получения покрытий на деталях из алюминия и его сплавов, включающий оксидирование продолжительностью 40-90 мин при плотности электрического тока 25-35 А/дм2 в комбинированном электролите на основе едкого кали и борной кислоты при содержании едкого кали 3-5 г/л и борной кислоты 20-40 г/л, в процессе которого на поверхность детали под давлением через распылитель, контактирующий с катодом, подают кислород при температуре 5-15°С с расходом 0,1-1,0 м3/мин на один квадратный метр оксидируемой поверхности, а детали, контактирующей с анодом, сообщают поступательные и вращательные движения, и обеспечивают оксидируемой поверхности расстояние 10-30 мм от распылителя, отличающийся тем, что используют электролит, в который вводят корунд α-Al2O3 (30-70 г/л) в виде мелкодисперсных частиц размером 5-7 мкм и оксид хрома Cr2O3 (1-2 г/л), а после оксидирования производят импульсный нагрев, состоящий из 5-10 циклов, каждый из которых включает выдержку в течение 15-20 с при температуре 750-800°С и последующее охлаждение до температуры не выше 300°С.