Способ комплексного использования шахтного метана, вентиляционной струи, углеводородных отходов угледобычи и устройство для его осуществления (варианты)

Иллюстрации

Показать всеИзобретение относится к теплоэнергетике, энерго-ресурсосберегающим процессам рационального использования угольного метана, добываемого дегазационными системами из углепородной массы, использованию шахтного метана, метана вентиляционной струи и углеводородных отходов угледобычи. Техническим результатом является рациональное использование исходной некондиционной метано-воздушной смеси (МВС) с содержанием метана от 2,5 до 25% при безопасном ее транспорте по газопроводам, использовании совместно/раздельно с отработанной вентиляционной струей в энергетических установках с вовлечением углеводородных отходов угледобычи как при их сжигании в энергетических установках, так и в результате газификации с получением и использованием синтез-газа и с привлечением МВС совместно с вентиляционной струей в качестве дутья. Для этого используют шахтный метан в виде кондиционной МВС в качестве газового топлива в энергетической установке. Некондиционную МВС флегматизируют продуктами сгорания с установленными верхними и нижними концентрационными пределами содержания метана в ней. Затем разбавляют ее воздухом и используют в качестве газового топлива. Некондиционную МВС с содержанием метана в ней ниже установленного нижнего концентрационного предела разбавляют вентиляционной струей. Затем используют ее в качестве дутья при сжигании углеводородных отходов угледобычи и для получения синтез-газа. Полученный синтез-газ используют при сжигании углеводородных отходов угледобычи и/или применяют в качестве резервного газового топлива для энергетической установки, выполненной в виде теплового аппарата. Варианты устройства реализуют способ. 3 н. и 14 з.п. ф-лы, 2 табл., 7 ил.

Реферат

Изобретение относится к теплоэнергетике, энергоресурсосберегающим процессам рационального использования угольного метана, добываемого дегазационными системами из углепородной массы, использованию шахтного метана, метана вентиляционной струи и углеводородных отходов угледобычи.

Рентабельные запасы метана в пределах шахтных полей в России, которые могут быть извлечены с помощью существующих технологий ведения дегазационных работ, оцениваются в 40-65 млрд м3, являются наиболее доступными для добычи и рационального использования. Извлечение метана из угольных пластов дегазационными системами методом вакуумирования с отводом каптируемой смеси на поверхность является наряду с вентиляцией подземного пространства наиболее распространенным способом создания безопасных условий ведения горных работ при разработке газоопасных пластов. Дегазационные газопроводы на угледобывающих шахтах имеют большую разветвленную протяженность, подземные газопроводы монтируются из труб с фланцевыми соединениями, через которые при некачественном соединении поступает воздух из окружающей среды. Подсосы воздуха в дегазационный газопровод также осуществляются через трещины дегазационных скважин, пробуренных в углепородном массиве, и места соединения дегазационных скважин с газопроводом. В ряде случаев дегазационные трубы соединяются скважинами, пробуренными в углепородном массиве. Устранить полностью поступление воздуха в газопроводы проблематично из-за конструктивных особенностей дегазационной системы. На большинстве шахт концентрация метана на дневной поверхности составляет менее 25%, что исключает использование такого рода смесей согласно существующим нормативным документам, потому они удаляются в атмосферу. На практике получение кондиционного состава (СН4>25%) не является приоритетной задачей на шахтах РФ, качеству дегазационной системы не уделяется должного внимания, а потому создание технологии, обеспечивающей утилизацию некондиционных метановоздушных смесей, является актуальной задачей.

Использование отработанной вентиляционной струи в качестве дутья в энергетических установках является наиболее целесообразным способом ее утилизации, что подтверждает зарубежный опыт. В России данная технология не практикуется. Для утилизации отработанной шахтной вентиляционной струи должна быть модернизирована система вентиляции. Выход отработанной шахтной вентиляционной струи на дневную поверхность действующих шахтных полей должен быть сосредоточенный, что имеет место на ограниченном числе шахт России. Должна быть организована подача отработанной вентиляционной струи в энергетические установки, которые в свою очередь должны быть модернизированы с учетом содержания в дутье топлива - метана. Стехиометрическое соотношение топливо-окислитель (дутье), вблизи которого, как правило, осуществляется сжигание природного газа, энергетического угля и других углеводородов близко 1:10. Даже незначительное содержание метана в отработанной вентиляционной струе (CH4≤0,75%) вносит существенный вклад в энергетический баланс сжигаемого топлива и должно учитываться при организации процесса горения в энергетической установке.

Удаление в атмосферу парникового газа метана является негативным моментом угледобывающей отрасли. Разработка технологий, минимизирующих выбросы в атмосферу метана, находятся в русле действующих Киотского протокола и внутригосударственных экологических документов.

Известен способ получения электроэнергии при бесшахтной дегазации углей скважинами с поверхности и подземной газификации углей с получением генераторного газа, заключающийся в том, что одновременно с подземной газификацией на одних участках угольного массива, на других близлежащих участках осуществляют дегазацию с удалением метана (RU 2100588, 1997).

Известен способ, основанный на процессе фильтрационного горения, позволяющий утилизировать некоторые виды органических веществ, к числу которых углеводородные отходы угледобычи не относятся (RU 2116570, 1998).

Известен способ утилизации кондиционного шахтного метана в автономной модульной котельной. Некондиционные смеси в установках данного типа не утилизируются (RU 67181, 2007).

Известен способ использования отработанной вентиляционной струи в качестве дутья в энергетических установках. Используется в Австралии, но в России не практикуется (А.Д.Рубан, B.C.Забурдяев, Г.С.Забурдяев и др. Метан в шахтах и рудниках России: прогноз, извлечение и использование. М.: ИПКОН РАН, 2006, с.312).

Наиболее близким к предложенному способу, выбранному в качестве прототипа, является способ использования шахтного метана, включающий транспортировку и применение кондиционной метановоздушной смеси шахтного метана в качестве газового топлива в, по меньшей мере, одной энергетической установке, флегматизацию продуктами сгорания некондиционной метановоздушной смеси шахтного метана с установленными верхним и нижним концентрационными пределами содержания метана СН4 в ней, транспортировку, разбавление воздухом и использование ее также в качестве газового топлива в, по меньшей мере, одной энергетической установке (RU 2306423, 2006).

В способе прототипа флегматизируют метановоздушные смеси при начальном содержании метана 21%≤CH4≤25% продуктами полного сгорания углеводородного топлива, являющимися смесью инертных газов, для безопасного транспорта смесей по газопроводам до энергетической установки, в которой эти смеси утилизируются, превращаясь в горючие за счет увеличения доли дутья или топлива.

Известно устройство для использования шахтного метана, включающее вакуум-насосную станцию с газоанализатором, связанную входом с подземной системой сбора шахтного метана, а выходом - с линией подвода шахтного метана в энергетическую установку, оснащенную горелками для сжигания кондиционной и некондиционной метановоздушной смеси, блок подготовки метановоздушной смеси в линии подвода шахтного метана, блок обработки некондиционной метановоздушной смеси, отвод с узлом аварийного удаления в атмосферу шахтного метана, расположенный в линии подвода шахтного метана и систему автоматического управления (RU 2306423, 2006).

Недостатками известных способов и устройства являются:

1. Невозможность утилизации некондиционного шахтного метана при любой концентрации метана в каптируемой смеси, количество которого на шахтах России существенно превышает количество кондиционного шахтного метана.

2. Отсутствие возможности полезного использования углеводородных отходов угледобычи, которые на территории большинства шахт хранятся в отвалах, в то же время являясь ценным углеводородным сырьем.

3. Каталитическая утилизация отработанной вентиляционной струи из-за низкой рентабельности не внедряется на практике.

4. Мал концентрационный интервал (21%≤СН4≤25%) некондиционной метановоздушной смеси (МВС), подлежащий использованию в соответствии с технологией, изложенной в прототипе (RU 2306423, 2006).

5. Отсутствие возможности комплексного использования некондиционного шахтного метана, отработанной вентиляционной струи, углеводородных отходов угледобычи.

В предложенной группе изобретений, связанных единым изобретательским замыслом, ставится задача создания технологии и технических средств (технологических схем) ее реализующих, обеспечивающих получение технического результата, выражающегося в рациональном использовании некондиционного шахтного метана от 2,5 до 25% СН4 в исходной МВС при безопасном его транспорте по газопроводам, использовании совместно с вентиляционной струей в энергетических установках с вовлечением углеводородных отходов угледобычи, как при их сжигании в энергетических установках, так и в результате газификации с получением и использованием синтез-газа и с привлечением МВС совместно с вентиляционной струей в качестве дутья.

Технический результат достигается тем, что в способе использования шахтного метана (СН4), включающем транспортировку и применение кондиционной метановоздушной смеси в качестве газового топлива в, по меньшей мере, одной энергетической установке, флегматизацию продуктами сгорания некондиционной метановоздушной смеси с установленными верхним и нижним концентрационными пределами содержания CH4 в ней, транспортировку, разбавление воздухом и использование ее также в качестве газового топлива в, по меньшей мере, одной энергетической установке, согласно изобретению некондиционную метановоздушную смесь с содержанием СН4 в ней ниже установленного нижнего концентрационного предела разбавляют вентиляционной струей, транспортируют и используют ее в качестве дутья при сжигании углеводородных отходов угледобычи и для получения синтез-газа, причем полученный синтез-газ используют при сжигании углеводородных отходов угледобычи и/или применяют в качестве резервного газового топлива для, по меньшей мере, одной энергетической установки, выполненной в виде теплового аппарата.

Способствует достижению технического результата то, что:

- флегматизацию части некондиционной метановоздушной смеси шахтного метана осуществляют с учетом концентрационных пределов воспламенения разбавленной воздухом флегматизированной продуктами сгорания метановоздушной некондиционной смеси СН4 в зависимости от содержания флегматизатора в смеси с воздухом при каждом значении содержания СН4 в смеси для транспортировки и необходимого количества воздуха при последующем разбавлении метановоздушной некондиционной смеси СН4;

- устанавливают верхний концентрационный предел содержания СН4 в некондиционной метановоздушной смеси СН4, флегматизируемой продуктами сгорания, СН4≤25%, а нижний - СН4≥18%, при этом некондиционную метановоздушную смесь СН4 с содержанием в ней СН4 ниже установленного нижнего концентрационного предела разбавляют вентиляционной струей до значения содержания СН4 в смеси не более 2,5%;

- сжигание углеводородных отходов угледобычи осуществляют в энергетической установке, оборудованной котлом-газогенератором, или в энергетической установке и в рекуперативном газогенераторе, а получение синтез-газа - в рекуперативном газогенераторе;

- сжигание углеводородных отходов угледобычи в энергетической установке, оборудованной котлом-газогенератором, осуществляют в две стадии, на первой из которых проводят воздушную конверсию с получением синтез-газа и конденсированного остатка при коэффициенте расхода дутья α=0,5, а на второй стадии сжигают синтез-газ и дожигают не прореагировавшие на первой стадии твердые остатки углеводородных отходов угледобычи при коэффициенте расхода дутья α=1,05-1,1;

- сжигание углеводородных отходов угледобычи в рекуперативном газогенераторе осуществляют в режиме газогенерации при коэффициенте расхода дутья α=0,5 и температуре Т=1200 К;

- в качестве теплового аппарата используют воздухонагреватель. Технический результат достигается также тем, что в одном из вариантов устройство для использования шахтного метана, вентиляционной струи и углеводородных отходов угледобычи включает вакуум-насосную станцию с газоанализатором, связанную входом с подземной системой сбора шахтного метана, а выходом - с линией подвода шахтного метана в энергетическую установку, оснащенную горелками для сжигания кондиционной и некондиционной метано-оздушной смеси и связанную с линией подвода дутья, блок подготовки метановоздушной смеси в линии подвода шахтного метана, блок обработки некондиционной метановоздушной смеси, расположенный в линии подвода дутья, отвод с узлом аварийного удаления в атмосферу шахтного метана, расположенный в линии подвода шахтного метана между вакуум-насосной станцией с газоанализатором и узлом обработки некондиционной метановоздушной смеси, и систему автоматического управления, причем узел обработки некондиционной метановоздушной смеси выполнен в виде первого и второго смесителей, один вход каждого из которых соединен с линией подвода шахтного метана, другой вход у первого смесителя - с линией подвода инертного разбавителя, а у второго смесителя - с линией подвода вентиляционной струи, выход первого смесителя сообщен с входом блока подготовки метановоздушной смеси, выход второго смесителя - с линией подвода дутья, при этом энергетическая установка оборудована котлом-газогенератором и выполнена с возможностью сжигания углеводородных отходов угледобычи.

В частных случаях реализации устройства линия подвода инертного разбавителя может быть выполнена с возможностью подачи на вход ее вентилятора продуктов сгорания энергетической установки.

Целесообразно, чтобы на выходах первого и второго смесителей были установлены газоанализаторы, причем на выходе первого смесителя установлен газоанализатор на кислород, а на выходе второго смесителя - газоанализатор на метан.

Система автоматического управления в конкретном воплощении выполнена с возможностью направления из линии подвода шахтного метана некондиционной метановоздушной смеси при содержании метана (СН4) в смеси в пределах 18%≤СН4≤25% - в первый смеситель узла обработки некондиционной метановоздушной смеси, а при содержании метана (СН4) в смеси в пределах 2,5%<СН4<18% - во второй его смеситель.

В другом варианте выполнения устройства для осуществления способа технический результат достигается тем, что оно включает вакуум-насосную станцию с газоанализатором, связанную входом с подземной системой сбора шахтного метана, а выходом - с линией подвода шахтного метана в энергетическую установку, оснащенную горелками для сжигания кондиционной и некондиционной метановоздушной смеси и связанную с линией подвода дутья, блок подготовки метановоздушной смеси в линии подвода шахтного метана, блок обработки некондиционной метановоздушной смеси, расположенный в линии подвода дутья, отвод с узлом аварийного удаления в атмосферу шахтного метана, расположенный в линии подвода шахтного метана между вакуум-насосной станцией с газоанализатором и узлом обработки некондиционной метановоздушной смеси, рекуперативный газогенератор, связанный с линией подвода дутья, и через блок подготовки синтез-газа - с энергетической установкой и тепловым аппаратом, и систему автоматического управления, причем узел обработки некондиционной метановоздушной смеси выполнен в виде первого и второго смесителей, один вход каждого из которых соединен с линией подвода шахтного метана, другой вход у первого смесителя - с линией подвода инертного разбавителя, а у второго смесителя - с линией подвода вентиляционной струи, выход первого смесителя сообщен с входом блока подготовки метановоздушной смеси, выход второго смесителя - с линией подвода дутья, при этом энергетическая установка выполнена с возможностью сжигания углеводородных отходов угледобычи.

В частных случаях реализации устройства линия подвода инертного разбавителя может быть выполнена с возможностью подачи на вход ее вентилятора продуктов сгорания энергетической установки.

Целесообразно, чтобы на выходах первого и второго смесителей были установлены газоанализаторы, причем на выходе первого смесителя установлен газоанализатор на кислород, а на выходе второго смесителя - газоанализатор на метан.

Система автоматического управления в конкретном воплощении выполнена с возможностью направления из линии подвода шахтного метана некондиционной метановоздушной смеси при содержании метана (СН4) в смеси в пределах 18%≤СН4≤25% - в первый смеситель узла обработки некондиционной метановоздушной смеси, а при содержании метана (СН4) в смеси в пределах 2,5%<СН4<18% - во второй его смеситель.

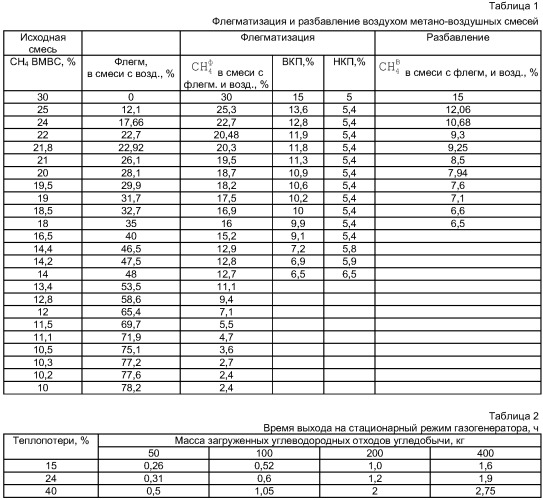

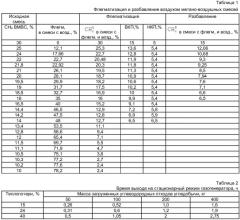

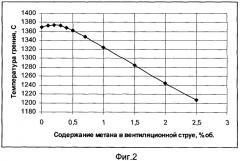

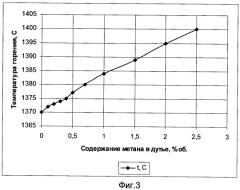

На фиг.1 показаны пределы воспламенения (ВКП, НКП - верхний и нижний, соответственно, концентрационные пределы) воспламенения метана в воздухе, разбавленного продуктами сгорания; Фиг.2 - температура горения каменного угля с переменным содержанием метана в дутье; Фиг.3 - температура горения угля в дутье с переменным содержанием метана при коэффициенте расхода окислителя α=1,05÷1,1; Фиг.4 - первый вариант выполнения устройства для использования шахтного метана, вентиляционной струи и углеводородных отходов угледобычи; Фиг.5 - зависимость теплоты сгорания синтез-газа от коэффициента расхода окислителя α; Фиг 6 - второй вариант выполнения устройства для использования шахтного метана, вентиляционной струи и углеводородных отходов угледобычи; фиг.7 - камера горения котла-газогенератора.

Способ включает: стадию флегматизации некондиционного шахтного метана при начальном содержании метана от 18% до 25% продуктами сгорания или отработанной вентиляционной струей при начальном содержании метана менее 18%; стадию транспортировки флегматизированной смеси до энергетической установки; стадию разбавления воздухом (превращение флегматизированной продуктами сгорания смеси в горючую) и использование ее также в качестве газового топлива в процессе сжигания с помощью специальных горелочных устройств, обеспечивающих получение требуемых характеристик: тепловой мощности, длины факела, нормативного содержания токсичных компонентов в продуктах сгорания. В качестве дутья используется отработанная шахтная вентиляционная струя с переменным содержанием метана.

На Фиг.1 иллюстрируется флегматизация (кривая СН4ф) метановоздушной смеси продуктами сгорания состава 18,94% H2O+71,59% N2+9,47% CO2 и разбавление ее вентиляционной струей (кривая СН4в). Концентрация метана в исходной МВС варьировалась от 7 до 25%.

При флегматизации метановоздушной смеси концентрация метана на верхней кривой (СН4ф) более чем в 1,7-2 раза превышает соответствующие значения верхнего концентрационного предела воспламенения (ВКП) для каждого значения по оси абсцисс - содержание разбавителя в смеси с воздухом. Данный результат согласуется с требованием о 2-кратном превышении содержания метана в разбавленной газовоздушной смеси по отношению к верхнему концентрационному пределу воспламенения для исключения воспламенения горючей смеси (СНиП 2.04.08-87. Газоснабжение. Москва, 1991).

Флегматизированная МВС безопасно транспортируется от источника до энергетической установки. В энергетической установке осуществляется процесс разбавления данной смеси вентиляционной струей, которая (кривая СН4в) при начальном содержании метана в МВС в пределах от 18% до 25% располагается внутри «полуострова воспламенения», что гарантирует воспламенение и сгорание смесей указанного состава. Количество флегматизатора, добавляемого в исходную метановоздушную смесь (МВС) при различных значениях начальной концентрации метана, и количество дополнительного воздуха для разбавления определяется в таблице 1.

Технология сжигания углеводородных отходов угледобычи (обычно это забалластированный уголь или как его еще называют «промпродукт») в энергетических установках предполагает использование в качестве дутья метановоздушной смеси с содержанием СН4≤2,5%, получающейся в результате разбавления некондиционного шахтного метана с содержанием метана менее 18%, отработанной шахтной вентиляционной струей с содержанием CH4 в пределах 0÷0,75%.

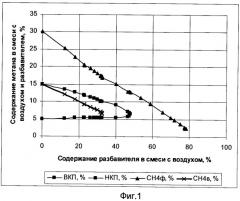

Эксперименты по сжиганию твердого углеводородного топлива в дутье с переменной концентрацией метана выявили режимы вибрационного горения. Получено изменение температуры (фиг.2), теплонапряженности топочного пространства и выходной мощности установки при вариации концентрации метана в дутье.

Причиной нестабильности процесса горения является различие температур горения и удельного тепловыделения метана и забалластированного угля, отражающееся на изменении среднемассовой температуры в топке на 150-200 градусов цельсия и сопровождающиеся изменениями теплонапряженности в топке более чем в 2 раза при изменении концентрации метана в дутье от 0,2% до 2,5% (фиг.2). Вариации температуры горения, совпадающие с частотой пульсаций концентрации метана в дутье, составляющие 3-5 Гц, приводят к явлениям вибрационного горения, регулярным изменениям выходной мощности энергетической установки и проблемам при ее эксплуатации.

Экспериментально получен способ сжигания угля в дутье с переменным содержанием метана, заключающийся в том, что при изменении концентрации метана в дутье автоматика энергетической установки обеспечивает подачу воздуха в количестве, обеспечивающем сжигание горючей массы (уголь + метан дутья) при постоянном коэффициенте расхода окислителя α=1,05÷1,1.

Способ сжигания угля в дутье с переменным содержанием метана иллюстрируется фиг.3, где представлены экспериментальные результаты горения угля в дутье с переменным содержанием метана при α=1,05÷1,1 для каждого значения концентрации метана в дутье.

Сопоставление 2-х режимов работы угольной котельной (фиг.2 и фиг.3) демонстрирует существенное снижение перепада температур при максимальном и минимальном содержании метана в дутье во 2-м случае (фиг.3). Теплонапряженность во 2-м случае при изменении концентрации метана в дутье от 0,2% до 2,5% меняется на 15%.

Углеводородные отходы угледобычи могут быть востребованы для получения синтез-газа, являющегося резервным топливом для установок, работающих на шахтном метане (имеющим штатный источник газового топлива), и/или основным видом топлива для установок, работающих на синтез-газе.

В одном из вариантов (фиг.4) устройство для использования шахтного метана, вентиляционной струи и углеводородных отходов угледобычи включает связанную входом с подземной системой 1 сбора шахтного метана вакуум-насосную станцию 2. Электороприводная задвижка (заслонка) 3, электромагнитный клапан 4, ручная задвижка 5, сбросная свеча 6 образуют отвод с узлом аварийного удаления в атмосферу шахтного метана. Вакуум-насосная станция 2 имеет газоанализатор 7. В линии подвода шахтного метана расположен блок 8 подготовки метановоздушной смеси. К блоку 8 подходит линия для пропуска кондиционного шахтного метана (СН4>25%) и параллельно ей - линия для пропуска некондиционного шахтного метана (18%≤СН4≤25%). Узел обработки некондиционной метановоздушной смеси выполнен в виде первого смесителя 9, на выходе которого установлен газоанализатор 10 на кислород, и второго смесителя 11. Один вход каждого из смесителей 9, 11 соединен с линией подвода шахтного метана, другой вход у смесителя 9 - с линией подвода инертного разбавителя, а у смесителя 11 - с линией подвода вентиляционной струи. Выход первого смесителя сообщен с входом блока подготовки метановоздушной смеси 8, выход второго смесителя - с линией подвода дутья. Отвод расположен в линии подвода шахтного метана между вакуум-насосной станцией 2 и узлом 9 обработки некондиционной метановоздушной смеси.

В линиях подвода вентиляционной струи и инертного разбавителя установлены вентиляторы 12, 13, соответственно. В энергетической установке 14 используют синтез-газ (СГ), полученный в рекуперативном газогенераторе 15, связанном с линией подвода дутья. Вакуум-насосная станция 2 сообщена выходом с линией подвода шахтного метана в энергетическую установку 14. Рекуперативный газогенератор 15 связан через блок 16 подготовки синтез-газа - с энергетической установкой 14, оснащенной горелками 17, 18 для сжигания синтез-газа, кондиционной и некондиционной метановоздушной смеси, включая флегматизированную переменного состава, соответственно. Рекуперативный газогенератор 15 оснащен рекуператором 19, в который может поступать синтез-газ. В линии подвода дутья расположен блок 20 обработки некондиционной метановоздушной смеси. Входящие в систему автоматического управления регулирующие заслонки 21, 22 установлены в линиях подвода инертного разбавителя и вентиляционной струи, соответственно, шибер 23 - в линии отвода продуктов сгорания (дымовой трубе 25), 3-ходовые краны 24 - в линиях подвода дутья, вентиляционной струи. Рекуперативный газогенератор 15 может быть связан через отдельный блок 26 подготовки синтез-газа - с тепловым аппаратом 27, либо так же, как и энергетическая установка 14, через блок 16 подготовки синтез-газа с использованием ответвляющейся линии и запорно-регулирующей арматуры (не показано). Энергетическая установка 14 выполнена с возможностью сжигания углеводородных отходов угледобычи. В конкретном случае линия подвода инертного разбавителя может быть выполнена с возможностью подачи на вход ее вентилятора 13 продуктов сгорания (ПГ) энергетической установки 14.

Система автоматического управления в конкретном воплощении выполнена с возможностью направления из линии подвода шахтного метана некондиционной метановоздушной смеси при содержании метана (СН4) в смеси в пределах 18%≤СН4≤25% - в первый смеситель 9 узла обработки некондиционной метановоздушной смеси, а при содержании метана (СН4) в смеси в пределах 2,5%<СН4<18% - во второй его смеситель 11. В установке предусмотрены технологические линии, оборудованные ручными задвижками 5, и связывающие линию подачи вентиляционной струи с линией подачи дутья, минуя смеситель 11 и блок 20 обработки некондиционной метановоздушной смеси.

Способ осуществляется с помощью устройства, выполненного по одному из вариантов (фиг.4), следующим образом. При коэффициенте расхода окислителя α=0,5 воздушная конверсия углеводородных отходов угледобычи (например, забалластированного угля) без внешнего подвода тепла обеспечивает достижение температуры Т=980°К. Рост температуры конверсии в пределах 980°К<Т≤1200°К Т, обеспечиваемый рекуператором 19 газогенератора 15, где сгорает часть синтез-газа, образованного в газогенераторе 15, приводит к изменению состава синтез-газа и увеличению его калорийности. Дальнейший рост температуры конверсии практически не повышает калорийность синтез-газа.

Состав синтез-газа при α=0,5 и температуре конверсии Т=1200°К, следующий: Н2=8,0%; СО=24,3%; N2=61,74%; CO2=4,05%; H2O=1,84%; H2S=0,056%.

Из подземной системы 1 сбора шахтного метана последний поступает в вакуум-насосную станцию 2. Газоанализатором 7 контролируется концентрация метана в откачиваемой метановоздушной смеси (МВС). Сбросная свеча 6, электроприводная задвижка 3, электромагнитный клапан 4 и ручная задвижка 5 обеспечивают, когда это необходимо, удаление некондиционного шахтного метана в атмосферу. Блок 8 подготовки кондиционной (СН4>25%) или флегматизированной (18%≤СН4≤25%) МВС осуществляет подготовку МВС перед подачей ее в энергетическую установку 14. Смесителем 9 флегматизируется МВС продуктами сгорания при содержании метана в смеси в пределах 18%≤СН4≤25%. Вентилятор 13 обеспечивает необходимую подачу флегматизатора МВС. Газоанализатор 10 определяет содержание кислорода в смеси. Смеситель 11 служит для разбавления взрывоопасной МВС отработанной вентиляционной струей при содержании метана в пределах 2,5%<СН4<18% до нижнего концентрационного предела воспламенения (НКПВ). Вентилятор 12 подает вентиляционную струю на разбавление. Энергетическая установка 14 - угольный котел шахтной котельной переоборудован для работы на углеводородных отходах угледобычи (например, на забалластированном угле) и синтез-газе. В данном случае в качестве энергетической установки принят угольный котел, поскольку является в настоящее время наиболее распространенным на действующих шахтах, в котором осуществляется слоевое сжигание твердого топлива. При коммерческом использовании шахтного метана точка росы газа в зимнее время должна быть равна tp=(-10)÷(-20)°С.

Рекуперативный газогенератор 15, где вырабатывается синтез-газ, также приспособлен для работы на углеводородных отходах угледобычи (в частности, на забалластированном угле). В устройстве могут быть задействованы оба блока 16, 26 подготовки синтез-газа, либо один из них. Для теплового аппарата 27 подготовленный синтез-газ является резервным газовым топливом.

Метановоздушная смесь, поступающая из подземных горных выработок, анализируется газоанализатором 7 на содержание в ней метана.

В случае кондиционного состава (СН4>25%) смесь подается в энергетическую установку 14, предварительно пройдя стадию осушки от капельной влаги и паровой влаги, очистки от минеральной и угольной пыли в блоке подготовки газа 8.

В случае некондиционного состава (СН4≤25%) метановоздушная смесь поступает в смеситель 9, если содержание метана укладывается в интервал 18%≤СН4≤25%, либо в смеситель 11 при содержании метана в пределах 2,5%<СН4<18%. В смесителе 9 осуществляется флегматизация МВС продуктами сгорания от энергетической установки 14. Количество флегматизатора (инертного разбавителя) зависит от начального состава метановоздушной смеси и определяется в табл.1. Флегматизированная смесь из смесителя 9 подается в энергетическую установку 14, где она сжигается. Подачу флегматизатора в смеситель 9 и флегматизированной смеси в энергетическую установку 14 осуществляет вентилятор 13. На выходе из смесителя 9 газоанализатором 10 фиксируется содержание кислорода в смеси.

При содержании метана в смеси в пределах 2,5%<СН4<18% метановоздушная смесь из вакуум-насосной станции 2 подается в смеситель 11, где она разбавляется вентиляционной струей с помощью вентилятора 12 до концентрации СН4≤2,5%. Полученная смесь через блок 20 обработки некондиционной метановоздушной смеси может поступать в качестве дутья в энергетическую установку 14 и/или в рекуперативный газогенератор 15. В рекуперативном газогенераторе 15 при оптимальных условиях, обеспечиваемых подачей определенной доли синтез-газа в рекуператор 19 газогенератора 15, вырабатывается синтез-газ, поступающий в энергетическую установку 14, пройдя стадию очистки в блоке подготовки синтез-газа 16, и/или в тепловой аппарат 27, пройдя стадию очистки в блоке подготовки синтез-газа 26. В качестве теплового аппарата 27 могут служить воздухонагреватели смесительного или рекуперативного типа.

Система автоматики безопасности, управляющая газовыми транспортными коммуникациями устройства, исключает распространение пламени в газовой смеси и попадание взрывоопасной смеси как в систему дегазации.

В рекуперативном газогенераторе 15 при нагревании углеводородных отходов угледобычи до 700-1200°К последовательно протекают реакции полукоксования, коксования, неполного горения. Состав синтез-газа и его калорийность зависят от вида дутья, качества топлива и условий проведения процесса. Производительность газогенератора 15 зависит от массы загруженного забалластированного угля, теплопотерь в окружающее пространство и времени выхода на стационарный режим, определяемые в табл.2.

Экспериментально установлены условия образования синтез-газа максимальной калорийности кДж/м3 в процессе воздушной конверсии углеводородных отходов угледобычи, соответствующие α=0,5 и температуре конверсии Т=1200°К (фиг.5).

Причиной падения калорийности синтез-газа при α<0,5 (фиг.5) является наличие в продуктах конверсии сажи, а при α>0,5 калорийность газа падает из-за снижения содержания водорода и окиси углерода - основных энергоносителей синтез-газа.

При α=0,5 воздушная конверсия углеводородных отходов угледобычи без внешнего подвода тепла обеспечивает достижение температуры Т=980°К. Рост температуры конверсии в пределах 980°К<Т≤1200°КТ, обеспечиваемый рекуператором газогенератора, где сгорает часть синтез-газа, образованного в газогенераторе, приводит к изменению состава синтез-газа и увеличению его калорийности. Дальнейший рост температуры конверсии практически не повышает калорийность синтез-газа.

В соответствии с другим вариантом (фиг.6) устройство для использования шахтного метана, вентиляционной струи и углеводородных отходов угледобычи включает связанную входом с подземной системой 1 сбора шахтного метана вакуум-насосную станцию 2. В устройстве отвод с узлом аварийного удаления в атмосферу шахтного метана характеризуется наличием электороприводной задвижки (заслонки) 3, электромагнитного клапана 4, ручной задвижки 5, сбросной свечи 6. Вакуум-насосная станция 2 имеет газоанализатор 7. В линии подвода шахтного метана расположен блок 8 подготовки метановоздушной смеси. К блоку 8 подходит линия для пропуска кондиционного шахтного метана (СН4>25%) и параллельно ей - линия для пропуска некондиционного шахтного метана (18%≤СН4≤25%). Узел обработки некондиционной метановоздушной смеси выполнен в виде первого смесителя 9, на выходе которого установлен газоанализатор 10 на кислород, и второго смесителя 11. Один вход каждого из смесителей 9, 11 соединен с линией подвода шахтного метана, другой вход у смесителя 9 - с линией подвода инертного разбавителя, а у смесителя 11 - с линией подвода вентиляционной струи. Выход первого смесителя сообщен с входом блока подготовки метановоздушной смеси 8, выход второго смесителя - с линией подвода дутья. В линиях подвода вентиляционной струи и инертного разбавителя установлены вентиляторы 12, 13, соответственно.

Отвод расположен в линии подвода шахтного метана между вакуум-насосной станцией 2 и узлом 9 обработки некондиционной метановоздушной смеси.

Вакуум-насосная станция 2 сообщена своим выходом с линией подвода шахтного метана в энергетическую установку 14, которая оснащена горелками 17, 18 для сжигания синтез-газа, кондиционной и некондиционной метановоздушной смеси, включая флегматизированную переменного состава, соответственно. Энергетическая установка 14 оборудована котлом-газогенератором, в I-й части которого имеется наклонная решетка 19. В линии подвода дутья расположен блок 20 обработки некондиционной метановоздушной смеси. Входящие в систему автоматического управления регулирующие заслонки 21, 22 установлены в линиях подвода инертного разбавителя и вентиляционной струи, соответственно, дымосос 25 - в линии отвода продуктов сгорания (дымовой трубе), 3-ходовой кран 24 - в линии подвода дутья. Энергетическая установка 14 выполнена с возможностью сжигания углеводородных отходов угледобычи и для получения синтез-газа, причем полученный синтез-газ используют также при сжигании углеводородных отходов угледобычи в ней. В конкретном случае линия подвода инертного разбавителя может быть выполнена с возможностью подачи на вход ее вентилятора 13 продуктов сгорания энергетической установки 14.

Система автоматического управления в конкретном воплощении выполнена с возможностью направления из линии подвода шахтного метана некондиционной метановоздушной смеси при содержании метана (СН4) в смеси в пределах 18%≤СН4≤25% - в первый смеситель 9 узла обработки некондиционной метановоздушной смеси, а при содержании метана (CH4) в смеси в пределах 2,5%<СН4<18% - во второй его смеситель 11.

Камера горения котла-газогенератора (фиг.7) является, по сути, струйной эжекторной установкой, содержащей сопловой аппарат 28, камеру смешения 29, жаровую трубу 30 и диффузор 31. Сопловой аппарат 28 имеет два канала, расположенные под прямым углом друг относительно друга для подачи активной эжектирующей метановоздушная струи (СН4≤2,5%). Имеется также подвод пассивной эжектируемой струи синтез-газа, подвод МВС (CH4>25% и 18%≤СН4≤25%) не показан. Диффузор 31 камеры горения соединяется с выходным коллектором - дымовой трубой, внутри которой располагается дымосос 25, обеспечивающий необходимое разрежение в котле-газогенераторе энергетической установки 14 и тягу в дымовой трубе.

Способ реализуется с помощью описанного во втором варианте выполнения устройства (фиг.6), которое работает следующим образом.

Из подземных горных выработок с помощью подземной системы 1 сбора шахтного метана отбирается метановоздушная смесь и поступает на дневную поверхность в вакуум-насосную станцию 2, аналогично, как и в первом варианте, производится ее анализ на содержание метана и подача в энергетическую установку 14 в случае кондиционного состава (СН4>25%), при содержании метана в пределах 18%≤СН4≤25% некондиционная МВС флегматизируется продуктами сгорания от энергетической установки 14. Кондиционная (СН4>25%) и некондиционная (18%≤СН4