Опорная конструкция распределительного вала двигателя внутреннего сгорания и способ ее сборки

Иллюстрации

Показать всеУчасток (40) опоры регулятора зазора выполнен за одно целое с нижней опорой (50) кулачка. Нижняя опора (50) кулачка прикреплена к головке (12) блока цилиндров, в которую были вставлены впускной клапан (20) и выпускной клапан (22). После того как регулятор (60) зазора устанавливают на участке (40) опоры регулятора зазора, коромысло (64) размещают со стороны впуска, а коромысло (68) размещают со стороны выпуска. Затем распределительные валы размещают на нижней опоре (50) кулачка таким образом, что коромысло (64) контактирует с кулачком (66) впуска, а коромысло (68) контактирует с кулачком (70) выпуска. Верхнюю опору (44) кулачка затем устанавливают на нижнюю опору (50) кулачка, таким образом завершая опорную конструкцию распределительного вала. Такое выполнение упрощает сборку. 2 н. и 8 з.п. ф-лы, 2 ил.

Реферат

Область техники

Изобретение относится к опорной конструкции распределительного вала двигателя внутреннего сгорания и способу сборки такой опорной конструкции распределительного вала. В частности, изобретение относится к конструкции для поддержки распределительного вала в двигателе внутреннего сгорания, имеющем клапанный механизм, который содержит регулятор зазора, и способу сборки такой конструкции.

Уровень техники

Публикация японской заявки на патент №JP 2002-38909 A, например, описывает известный двигатель внутреннего сгорания, имеющий клапанный привод, который содержит регулятор зазора. Этот клапанный привод также имеет коромысло, которое является передающим элементом прижимающего усилия от кулачка к впускному клапану или выпускному клапану. Один конец этого коромысла примыкает к штоку впускного или выпускного клапана.

Другой конец коромысла удерживается регулятором зазора. Также кулачок примыкает к коромыслу со стороны, противоположной регулятору зазора и штоку клапана. Таким образом, коромысло зажато между регулятором зазора и штоком клапана, которые расположены с двух концов одной стороны коромысла, и кулачком, который расположен по существу в центре другой стороны коромысла.

В этом положении, когда кулачок повернут и рабочий выступ кулачка начинает примыкать к коромыслу, коромысло начинает поворачиваться вокруг участка опоры, образованного регулятором зазора. В результате шток клапана поднимается в направлении, которое открывает клапан так, что впускной или выпускной клапан открыт. После этого, когда рабочий выступ кулачка проходит через точку, где он примыкает к коромыслу, степень подъема штока клапана уменьшается и впускной или выпускной клапан снова закрыт.

Чтобы перемещение клапанного привода было плавным, коромысло и кулачок должны быть удержаны в тесном контакте. С другой стороны, с течением времени в деталях, таких как кулачок и коромысло, происходят изменения, такие как износ и т.п. Регулятор зазора представляет собой элемент, предназначенный для того, чтобы нейтрализовать влияние этих видов изменений с течением времени так, чтобы к коромыслу было постоянно приложено заданное прижимное усилие. Таким образом, если регулятор зазора постоянно оказывает заданное прижимное усилие на коромысло, то коромысло и кулачок могут быть удержаны в тесном контакте независимо от изменений с течением времени, таких как износ и т.п. Таким образом возможно поддержание стабильного функционирования клапанного привода согласно упомянутому предшествующему двигателю внутреннего сгорания.

Участок опоры регулятора зазора обычно выполнен как часть головки блока цилиндров. Напротив, участок опоры в предшествующем двигателе внутреннего сгорания, описанном выше, выполнен как одно целое с крышкой головки блока цилиндров. Эта конструкция позволяет упростить конструкцию головки блока цилиндров, что обеспечивает получение многократной выгоды. Например, это улучшает производительность, а также позволяет выполнять двигатель внутреннего сгорания более легким. В этом отношении предшествующая конструкция превосходит обычную конструкцию.

Сборка описанного выше клапанного привода требует следующих этапов: 1) монтаж впускного и выпускного клапана и т.п. к головке блока цилиндров, 2) монтаж регулятора зазора на участке опоры, 3) размещение коромысла у штока клапана и регулятора зазора, 4) монтаж распределительного вала выше коромысла и 5) монтаж крышки головки блока цилиндров к головке блока цилиндров.

Однако в описанной выше предшествующей конструкции участок опоры регулятора зазора прикреплен к крышке головки блока цилиндров. Поэтому, после того как регулятор зазора был собран на участке опоры, чрезвычайно трудно разместить коромысло у штока клапана и регулятора зазора. Поэтому, хотя предшествующая конструкция, описанная выше, выгодна тем, что она упрощает головку блока цилиндров, в действительности же конструкция трудна в сборке.

Краткое описание изобретения

Согласно изобретению создана опорная конструкция распределительного вала двигателя внутреннего сгорания и способ ее сборки, который упрощает конструкцию головки блока цилиндров и которая может быть легко собрана на поточной линии.

Первый аспект изобретения относится к опорной конструкции распределительного вала двигателя внутреннего сгорания, которая содержит головку блока цилиндров, нижнюю опору кулачка, которая поддерживает распределительный вал со стороны головки блока цилиндров, верхнюю опору кулачка, которая поддерживает распределительный вал со стороны, противоположной нижней опоре кулачка, и участок опоры регулятора зазора, который поддерживает регулятор зазора, поддерживающий коромысло, которое примыкает к кулачку. Участок опоры регулятора зазора выполнен отдельно от головки блока цилиндров и соединен с нижней опорой кулачка.

Согласно этому первому аспекту участок опоры регулятора зазора выполнен отдельно от головки блока цилиндров, таким образом упрощая конструкцию головки блока цилиндров. Также согласно первому аспекту клапанный привод может быть собран согласно следующим этапам: 1) вставка впускного клапана или выпускного клапана в головку блока цилиндров, 2) размещение участка опоры регулятора зазора и нижней опоры кулачка на головке блока цилиндров, 3) размещение коромысла на штоке впускного или выпускного клапана и регуляторе зазора, который был смонтирован на участке опоры регулятора зазора, 4) размещение распределительного вала на нижней опоре кулачка так, чтобы коромысло и кулачок перекрывались и 5) сборка верхней опоры кулачка с нижней опорой кулачка, таким образом завершая сборку опорной конструкции распределительного вала. Таким образом, первый аспект реализует опорную конструкцию распределительного вала, которая может быть легко собрана на поточной линии, упрощая конструкцию головки блока цилиндров.

Предпочтительно, двигатель внутреннего сгорания снабжен множеством нижних опор кулачка, соединенных вместе рамой для образования нижней опоры кулачка типа ступенчатой рамы. Эта ступенчатая рама нижней опоры кулачка очень жесткая, настолько, что участок опоры регулятора зазора может быть удержан неподвижно так, что количество колебаний регулятора зазора может быть достаточно небольшим.

Предпочтительно, участок опоры регулятора зазора выполнен за одно целое с нижней опорой кулачка.

Таким образом, можно выполнить участок опоры регулятора зазора и нижнюю опору распределительного вала одновременно, а также получить между ними достаточно прочное соединение.

Предпочтительно, участок опоры регулятора зазора выполнен из материала, который легче, чем алюминий.

Выполнение участка опоры регулятора зазора из легкого материала позволяет уменьшить вес верхней части двигателя внутреннего сгорания. Таким образом, можно одновременно уменьшить вес двигателя внутреннего сгорания и понизить его центр тяжести.

Предпочтительно, участок опоры регулятора зазора выполнен из одного из соединений магния или полимерного композита.

Предпочтительно, двигатель внутреннего сгорания имеет множество цилиндров, расположенных в ряд, количество регуляторов зазора соответствует количеству цилиндров, и участок опоры регулятора зазора проходит таким образом, чтобы поддержать все регуляторы зазора, и имеет первый масляный канал для подачи масла в регуляторы зазора.

Таким образом, в участке опоры регулятора зазора обеспечен первый масляный канал для подачи масла в регуляторы зазора. При этом можно упростить конструкцию для подачи масла в регулятор зазора каждого цилиндра.

Предпочтительно, двигатель внутреннего сгорания снабжен впускным клапаном и выпускным клапаном для каждого цилиндра, и между впускным клапаном и выпускным клапаном расположен участок опоры регулятора зазора. Таким образом, единый участок опоры регулятора зазора может удержать и регуляторы зазора для выпускных клапанов, и регуляторы зазора для впускных клапанов. Эта конструкция также позволяет сделать одинаковым расстояние от первого масляного канала в участке опоры регулятора зазора до регуляторов зазора и со стороны впуска, и со стороны выпуска. Таким образом, при тех же самых условиях можно упростить конструкцию подачи масла к регуляторам зазора со стороны впуска и со стороны выпуска.

Предпочтительно, первый масляный канал выполнен таким образом, что расстояние от заданного положения в первом масляном канале до регулятора зазора со стороны впуска данного цилиндра было таким же, как и расстояние от заданного положения в первом масляном канале до регулятора зазора со стороны выпуска данного цилиндра.

Таким образом, как первый масляный канал для подачи масла в регуляторы зазора, так и второй масляный канал для подачи масла на опорный участок могут быть образованы в соединенном корпусе, который содержит участок опоры регулятора зазора, нижнюю опору кулачка и верхнюю опору кулачка. Таким образом, все конструкции для подачи необходимого масла в опорную конструкцию распределительного вала могут быть обеспечены в другом месте, а не в головке блока цилиндров. Соответственно, можно существенно упростить конструкцию головки блока цилиндров.

Предпочтительно, опорная конструкция дополнительно содержит второй масляный канал для подачи масла на опорный участок, образованный нижней опорой кулачка и верхней опорой кулачка, при этом второй масляный канал выполнен в соединительном корпусе, который содержит участок опоры регулятора зазора, нижнюю опору кулачка и верхнюю опору кулачка, и сообщается с первым масляным каналом.

Предпочтительно, опорная конструкция дополнительно содержит: третий масляный канал для подачи масла на скользящие поверхности кулачков и коромысел, причем третий масляный канал выполнен в соединительном корпусе, который содержит участок опоры регулятора зазора, нижнюю опору кулачка и верхнюю опору кулачка, и сообщается с первым масляным каналом.

Согласно второму аспекту настоящего изобретения создан способ сборки опорной конструкции распределительного вала двигателя внутреннего сгорания, включающий: прикрепление нижней опоры кулачка, имеющей участок опоры регулятора зазора, к головке блока цилиндров, в которую были вставлены впускной клапан и выпускной клапан; установку регулятора зазора на участок опоры регулятора зазора; размещение коромысла со стороны впуска и коромысла со стороны выпуска; размещение распределительных валов на нижней опоре распределительного вала таким образом, чтобы коромысло со стороны впуска контактировало с кулачком впуска и коромысло со стороны выпуска контактировало с кулачком выпуска; и сборку верхней опоры кулачка с нижней опорой кулачка.

Краткое описание чертежей

Упомянутые и дополнительные цели, отличительные признаки и преимущества изобретения станут очевидными из последующего описания предпочтительных вариантов осуществления со ссылкой на прилагаемые чертежи, на которых одинаковыми ссылочными позициями обозначены идентичные элементы. На чертежах:

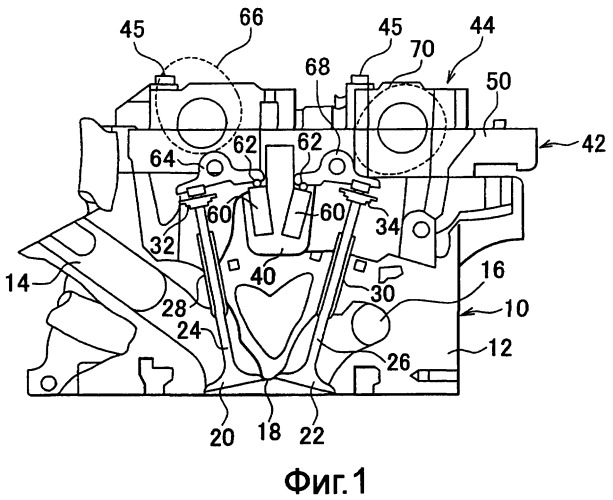

Фиг.1 - вид в сечении двигателя внутреннего сгорания, имеющего опорную конструкцию распределительного вала согласно примеру варианта осуществления изобретения;

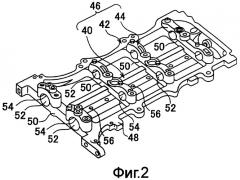

Фиг.2 - вид в перспективе ступенчатой рамы нижней опоры кулачка и участка опоры регулятора зазора опорной конструкции распределительного вала, показанной на Фиг.1.

Подробное описание предпочтительных вариантов осуществления изобретения

На Фиг.1 показан вид в сечении конструкции согласно примеру варианта осуществления изобретения. Как показано на чертеже, конструкция варианта осуществления изобретения имеет двигатель 10 внутреннего сгорания. Двигатель 10 внутреннего сгорания является многоцилиндровым двигателем, имеющим множество цилиндров, расположенных в ряд. На Фиг.1 показана конструкция с двигателем 10 внутреннего сгорания, рассеченным по плоскости, которая проходит через один из цилиндров.

Двигатель 10 внутреннего сгорания содержит головку 12 блока цилиндров, которая имеет впускной канал 14 и выпускной канал 16. Верхняя внутренняя поверхность 18 цилиндра, которая частично образует пространство в каждом из цилиндров, также выполнена в головке 12 блока цилиндров. Впускной канал 14 и выпускной канал 16 оба открываются в верхнюю внутреннюю поверхность 18 цилиндра.

Впускной клапан 20, который открывает и закрывает верхнюю внутреннюю поверхность 18 цилиндра, выполнен во впускном канале 14. Точно так же выпускной клапан 22, который также открывает и закрывает верхнюю внутреннюю поверхность 18 цилиндра, выполнен в выпускном канале 16. Впускной клапан 20 имеет шток 24 клапана, который удержан с возможностью скольжения направляющей втулкой 28 клапана, а выпускной клапан 22 имеет шток 26 клапана, который удержан с возможностью скольжения направляющей втулкой 30 клапана.

Держатели 32 и 34 установлены около верхних концов штоков 24 и 26 клапанов, и вокруг штоков 24 и 26 клапанов расположены клапанные пружины (не показаны). Эти клапанные пружины прижимают держатели 32 и 34 вверх на чертеже, т.е. в закрытом положении впускного клапана 20 и выпускного клапана 22.

Участок опоры регулятора зазора 40 выполнен между штоком клапана 24 впускного клапана 20 и штоком клапана 26 выпускного клапана 22. Участок 40 опоры регулятора зазора выполнен за одно целое с нижней опорой 42 кулачка типа ступенчатой рамы. Верхние опоры 44 кулачка прикреплены крепежными болтами 45 сверху к нижней опоре 42 кулачка типа ступенчатой рамы.

На Фиг.2 показан вид в перспективе соединительного корпуса 46, который содержит участок 40 опоры регулятора зазора, нижнюю опору 42 кулачка типа ступенчатой рамы и верхние опоры 44 кулачка. Головка 12 блока цилиндров двигателя 10 внутреннего сгорания выполнена из алюминия или чугуна, в то время как соединительный корпус 46 выполнен из магния.

Как показано на Фиг.2, нижняя опора 42 кулачка типа ступенчатой рамы имеет внешний участок 48 рамы и множество нижних опор 50 кулачка. Внешний участок 48 рамы является участком, который прикреплен к периферийному участку края головки 12 блока цилиндров. Нижние опоры 50 кулачка являются элементами, которые расположены между цилиндрами двигателя 10 внутреннего сгорания и соединены вместе внешним участком 48 рамы.

Нижние опорные участки 52 для поддержки распределительного вала впускных клапанов и распределительного вала выпускных клапанов, ни один из которых не показан, обеспечены на нижних опорах 50 кулачка. Верхние опорные участки 54, которые образуют пары с нижними опорными участками 52, выполнены на верхних опорах 44 кулачка. Распределительный вал впускных клапанов и распределительный вал выпускных клапанов удерживаются с возможностью вращения посредством нижних опорных участков 52 и верхних опорных участков 54.

Смазочные отверстия (не показаны) выполнены в, по меньшей мере, одном из нижних опорных участков 52 и верхних опорных участков 54 для подачи туда масла, т.е. к опорным участкам распределительных валов, удерживаемых между нижними опорными участками 52 и верхними опорными участками 54. Второй масляный канал, также непоказанный, выполнен в соединительном корпусе 46, а не в головке 12 блока цилиндров, для подачи масла в это смазочное отверстие.

Участок опоры 40 регулятора зазора проходит в продольном направлении двигателя 10 внутреннего сгорания. Множество опорных участков 56 для каждого цилиндра выполнено на участке 40 опоры регулятора зазора. В частности, множество опорных участков 56, равное множеству впускных и выпускных клапанов 20 и 22, выполнено со стороны впуска и со стороны выпуска (на Фиг.2 показан только участок 56 опоры со стороны выпуска).

Как показано на Фиг.1, участок 40 опоры регулятора зазора удерживает регуляторы 60 зазора на опорных участках 56 со стороны впуска и со стороны выпуска. Регуляторы 60 зазора имеют участки 62 опоры коромысла на их верхних концах. На эти регуляторы 60 зазора подано гидравлическое давление, посредством которого они воздействуют на участки 62 опоры, перемещая их вверх с заданным усилием.

На участке 40 опоры регулятора зазора выполнен первый масляный канал (не показан) для подачи гидравлического давления на регуляторы 60 зазора. Этот первый масляный канал проходит в продольном направлении через центр участка 40 опоры регулятора зазора так, что расстояние до регуляторов 60 зазора со стороны впуска такое же, как и расстояние до регуляторов 60 зазора со стороны выпуска.

Коромысла 64 со стороны впуска размещены на регуляторах 60 зазора со стороны впуска. Другие концы коромысел 64 контактируют с верхними концами впускных клапанов 20. Кроме того, коромысла 64 контактируют с кулачками 66 впуска, размещенными над ними. Таким образом, коромысла 64 со стороны впуска зажаты между впускными клапанами 20 и регуляторами 60 зазора, которые размещены ниже их, и кулачками 66 впуска, которые размещены выше их.

Аналогично, коромысла 68 со стороны выпуска размещены на выпускных клапанах 22 и регуляторах 60 зазора со стороны выпуска. Верхние участки коромысел 68 контактируют с кулачками 70 выпуска. Таким образом, коромысла 68 со стороны выпуска зажаты между выпускными клапанами 22 и регуляторами 60 зазора, которые размещены ниже их, и кулачками 70 выпуска, которые размещены выше их.

Согласно этой конструкции прижимное усилие, вызванное вращением кулачков 66 впуска, может быть передано на коромысла 64 рабочими выступами кулачка. Участки 62 опоры регуляторов 60 зазора по существу не перемещены, так как, когда коромысла 64 прижаты вниз посредством направленного вниз прижимающего усилия, они поворачиваются вокруг участка 62 опоры коромысла и поднимают впускные клапаны 20 так, что они являются открытыми. Поскольку рабочие выступы кулачка проходят через точку контакта с коромыслами 64, степень подъема впускных клапанов 20 уменьшается, и клапаны снова закрываются. Аналогично с помощью этой конструкции, поскольку кулачки 70 выпуска вращаются, они заставляют коромысла 68 поворачиваться, таким образом открывая и закрывая выпускные клапаны 22.

В предшествующей конструкции прижимное усилие регуляторов 60 зазора проявляется как усилие, которое прижимает коромысла 64 или коромысла 68 к кулачкам 66 впуска или кулачкам 70 выпуска. Поэтому согласно конструкции этого примера осуществления верхние концы впускных клапанов 20 или выпускных клапанов 22, коромысла 64 или коромысла 68 и кулачки 66 впуска или кулачки 70 выпуска могут стабильно удерживать тесный контакт в течение длительного периода времени без истирания кулачков 66 впуска и кулачков 70 выпуска или коромысел 64 и 68 и т.п.

Впускные клапаны 20 и выпускные клапаны 22 функционируют соответственно в синхронизации с вращением кулачков 66 впуска и кулачков 70 выпуска, пока они находятся тесном контакте, описанном выше. Поэтому согласно конструкции этого примера варианта осуществления впускные клапаны 20 и выпускные клапаны 22 могут быть соответственно стабильно управляемы в течение длительного периода времени независимо от износа коромысел 64 и 68 и т.п.

Конструкция распределительного вала этого примера варианта осуществления имеет третий масляный канал (не показан) для распыления масляной струи на скользящие поверхности кулачков 66 впуска и коромысел 64, а также на скользящие поверхности кулачков 70 выпуска и коромысел 68. Этот третий масляный канал выполнен в соединительном корпусе 46, а не в головке 12 блока цилиндров.

Опорная конструкция распределительного вала согласно этому примеру варианта осуществления может легко быть собрана посредством следующих этапов, описанных ниже.

(Этап 1) Вставка впускных клапанов 20 и выпускных клапанов 22, вместе с их сопутствующими элементами (такими, как клапанные пружины и т.п.), в головку 12 блока цилиндров. (Этап 2) Прикрепление нижней опоры 42 кулачка типа ступенчатой рамы, имеющей участок 40 опоры регулятора зазора, на головку 12 блока цилиндров 12. (Этап 3) Вставка регуляторов 60 зазора в опорные участки 56 нижней опоры 42 кулачка типа ступенчатой рамы. (Этап 4) Размещение коромысла 64 на верхних концах впускных клапанов 20 и регуляторах 60 зазора со стороны впуска. Аналогично размещение коромысла 68 на верхних концах выпускных клапанов 22 и регуляторах 60 зазора со стороны выпуска. (Этап 5) Размещение распределительного вала впуска на нижних опорах 50 кулачка так, чтобы коромысла 64 контактировали с кулачками 66 впуска. Аналогично размещение распределительного вала выпуска на нижних опорах 50 кулачка так, чтобы коромысла 68 контактировали с кулачками 70 выпуска. (Этап 6) Соединение верхних опор 44 кулачка с нижними опорами 50 кулачка так, чтобы распределительный вал впуска и распределительный вал выпуска были надлежащим образом удержаны.

После выполнения этих этапов прикрепляют крышку головки блока цилиндров и т.п., таким образом завершая сборку двигателя 10 внутреннего сгорания. Таким образом, опорная конструкция распределительного вала этого примера варианта осуществления может быть легко собрана на поточной линии без каких-либо проблем.

Как описано выше, опорная конструкция распределительного вала согласно этому примеру варианта осуществления такова, что участок опоры 40 регулятора зазора выполнен отдельно от головки 12 блока цилиндров. Кроме того, все необходимые проходы гидравлической системы вокруг распределительных валов выполнены не в головке 12 блока цилиндров, а в соединенном корпусе 46, который расположен выше головки 12 блока цилиндров. Поэтому опорная конструкция распределительного вала согласно этому примеру варианта осуществления упрощает конструкцию головки 12 блока цилиндров.

Участок опоры 40 регулятора зазора может быть выполнен промышленным способом литья под давлением. Точнее, изделие, в котором как единое целое выполнены участок 40 опоры регулятора зазора и нижней опоры кулачка типа ступенчатой рамы, может быть выполнено промышленным способом литья под давлением. Таким образом, даже если участок 40 опоры регулятора зазора будет отдельным от головки 12 блока цилиндров, это не будет оказывать сильного негативного влияния на производительность двигателя внутреннего сгорания.

С другой стороны, головка 12 блока цилиндров выполнена посредством разновидности литья, которое представляет собой литье без давления. Когда литье используется как способ изготовления, производительность упрощает конструкцию изделия, которое должно быть изготовлено. В этом примере варианта осуществления, так как была упрощена конструкция головки 12 блока цилиндров, головка 12 блока цилиндров может быть изготовлена с высокой производительностью. Кроме того, так как производительность головки 12 блока цилиндров увеличена, опорная конструкция согласно этому примеру варианта осуществления увеличивает общую производительность двигателя 10 внутреннего сгорания.

Также упрощение конструкции головки 12 блока цилиндров позволяет уменьшить излишне толстые участки, которые содержит головка 12 блока цилиндров, что, в свою очередь, уменьшает массу головки 12 блока цилиндров, а также делает ее меньше. Поэтому опорная конструкция согласно этому примеру варианта осуществления способствует уменьшению веса и размера двигателя 10 внутреннего сгорания.

Кроме того, упрощение конструкции головки 12 блока цилиндров, следовательно, упрощает заготовку, используемую для изготовления головки 12 блока цилиндров. Чем проще конструкция, тем ниже стоимость заготовки. Поэтому опорная конструкция согласно этому примеру варианта осуществления также способствует сокращению стоимости двигателя 10 внутреннего сгорания.

Также масло, капающее вниз на верхний участок головки 12 блока цилиндров, имеет тенденцию циркулировать соответственно вместо того, чтобы быть собранным в определенном месте более простой конструкции головки 12 блока цилиндров. Поскольку циркуляция масла улучшена, барботажная фракция масла уменьшена, осадок масла меньше и меньше поток масла в вентиляцию картера. В результате опорная конструкция этого примера варианта осуществления реализует следующее: более высокая скорость/более высокий выход двигателя 10 внутреннего сгорания, улучшенная надежность двигателя 10 внутреннего сгорания, подавление разложения и расхода масла, более чистый выхлопной газ и т.п.

Как описано выше, в этом примере варианта осуществления участок 40 опоры регулятора зазора и нижняя опора 42 кулачка типа ступенчатой рамы выполнены за одно целое из магния. Магний легче, чем алюминий или чугун, из которого изготовлена головка 12 блока цилиндров. Поэтому эта конструкция позволяет облегчить двигатель 10 внутреннего сгорания и также понизить центр его тяжести.

В опорной конструкции этого примера варианта осуществления множество нижних опор 50 кулачка, расположенных между цилиндрами, соединены участком 48 внешней рамы, так же как участки 40 опоры регулятора зазора, что увеличивает жесткость нижних опор 50 кулачка. Благодаря этому опорная конструкция примера варианта осуществления позволяет увеличить жесткость нижних опор 50 кулачка, тогда как они выполнены из магния.

Как описано выше, в опорной конструкции согласно этому примеру варианта осуществления первый масляный канал обеспечен в участке 40 опоры регулятора зазора так, чтобы расстояние до регуляторов 60 зазора со стороны впуска и расстояние до регуляторов 60 зазора со стороны выпуска было одинаковым. Эта конструкция позволяет маслу быть поданным к регуляторам 60 зазора и со стороны впуска, и со стороны выпуска всегда при одних и тех же условиях. Таким образом опорная конструкция этого примера варианта осуществления может всегда получать лучшие рабочие характеристики на обоих регуляторах 60 зазора.

Опорная конструкция этого примера варианта осуществления требует, чтобы масло подавалось вокруг распределительного вала к регуляторам 60 зазора, опорным участкам и скользящим поверхностям кулачков и коромысел 64 и 68.

Первый масляный канал, второй масляный канал и третий масляный канал, которые необходимы для того, чтобы подавать масло к тем частям, которые выполнены в соединенном корпусе 46, содержащем участок 40 опоры регулятора зазора, как описано выше, и все соединены друг с другом. Поэтому, когда масло подано в один из каналов, оно может быть подано во все желаемые места. Поэтому в опорной конструкции этого примера варианта осуществления механизм подачи масла в желаемые места может быть достаточно простой конструкции. Также относительно этих пунктов, опорная конструкция этого примера варианта осуществления в состоянии улучшить производительность и уменьшить затраты.

В примере варианта осуществления, описанном выше, участок 40 опоры регулятора зазора выполнен за одно целое с нижними опорами 50 кулачка, хотя изобретение не ограничено этой конструкцией. Таким образом, участок 40 опоры регулятора зазора может также быть выполнен как элемент, который является отдельным от нижних опор 50 кулачка, и затем соединен с нижними опорами 50 кулачка крепежными болтами или подобным. При этом нижние опоры 50 кулачка могут быть изготовлены из алюминия или чугуна, и только участок 40 опоры регулятора зазора может быть выполнен из магния.

Также в примере варианта осуществления, описанном выше, участок 40 опоры регулятора зазора, нижние опоры 42 кулачка типа ступенчатой рамы и верхние опоры 44 кулачка изготовлены из магния, хотя они не ограничены изготовлением из магния. Таким образом, участок 40 опоры регулятора зазора и т.п. может также быть сделан из полимерных композитов, которые легче чем алюминий или чугун. Кроме того, когда сокращение веса и понижение центра тяжести двигателя 10 внутреннего сгорания не очень важно, участок 40 опоры регулятора зазора и т.п. может быть выполнен из алюминия или чугуна.

Кроме того, в примере варианта осуществления, описанном выше, множество нижних опор 50 кулачка соединены посредством внешнего участка 48 рамы, хотя изобретение не ограничено такой конструкцией. Таким образом, каждая нижняя опора 50 кулачка, расположенная между цилиндрами, может быть отдельным элементом, независимым от других, т.е. не соединенным с внешним участком 48 рамы.

Также в примере варианта осуществления, описанном выше, верхние опоры 44 кулачка выполнены как независимые элементы и индивидуально соединены с нижними опорами 50 кулачка, но изобретение не ограничено такой конструкцией. Таким образом, верхние опоры 44 кулачка могут также быть выполнены за одно целое с крышкой блока цилиндров двигателя 10 внутреннего сгорания.

Также в примере варианта осуществления, описанном выше, участок 40 опоры регулятора зазора соединен с нижними опорами 50 кулачка, хотя изобретение не ограничено этой конструкцией. Таким образом, когда участок 40 опоры регулятора зазора обеспечен отдельно от головки 12 блока цилиндров, он может в конечном счете быть прикреплен к головке 12 блока цилиндров. Однако в этом случае необходимо выполнить масляный канал в головке 12 блока цилиндров для подачи масла в первый масляный канал в участке 40 опоры регулятора зазора, который делает конструкцию головки 12 блока цилиндров немного более сложной, чем конструкция примера варианта осуществления.

В то время как изобретение было описано со ссылкой на примеры вариантов осуществления, должно быть очевидно, что изобретение не ограничено примерами вариантов осуществления. Наоборот, изобретение предназначено для того, чтобы охватить различные модификации и эквивалентные конструкции. Кроме того, в то время как различные элементы примеров вариантов осуществления изображены в различных комбинациях и конфигурациях, которые являются примерами, другие комбинации и конфигурации, включая больше, меньше или только единственный элемент, также входят в объем изобретения.

1. Опорная конструкция распределительного вала двигателя внутреннего сгорания, содержащая головку блока цилиндров, нижнюю опору кулачка, которая поддерживает распределительный вал со стороны головки блока цилиндров, верхнюю опору кулачка, которая поддерживает распределительный вал со стороны, противоположной нижней опоре кулачка, и участок опоры регулятора зазора, который поддерживает регулятор зазора, поддерживающий коромысло, которое примыкает к кулачку, отличающаяся тем, что участок опоры регулятора зазора выполнен отдельно от головки блока цилиндров, по меньшей мере, до сборки участка опоры регулятора зазора и головки блока цилиндров, и соединен или выполнен за одно целое с нижней опорой кулачка.

2. Опорная конструкция по п.1, отличающаяся тем, что двигатель внутреннего сгорания снабжен множеством нижних опор кулачка, соединенных вместе рамой для образования нижней опоры кулачка типа ступенчатой рамы.

3. Опорная конструкция по п.1 или 2, отличающаяся тем, что участок опоры регулятора зазора выполнен из материала, который легче, чем алюминий.

4. Опорная конструкция по п.3, отличающаяся тем, что участок опоры регулятора зазора выполнен из одного из соединений магния или полимерного композита.

5. Опорная конструкция по п.1 или 2, отличающаяся тем, что двигатель внутреннего сгорания имеет множество цилиндров, расположенных в ряд, количество регуляторов зазора соответствует количеству цилиндров, и участок опоры регулятора зазора проходит таким образом, чтобы поддержать все регуляторы зазора, и имеет первый масляный канал для подачи масла в регуляторы зазора.

6. Опорная конструкция по п.5, отличающаяся тем, что двигатель внутреннего сгорания снабжен впускным клапаном и выпускным клапаном для каждого цилиндра, и между впускным клапаном и выпускным клапаном расположен участок опоры регулятора зазора.

7. Опорная конструкция по п.6, отличающаяся тем, что первый масляный канал выполнен таким образом, что расстояние от заданного положения в первом масляном канале до регулятора зазора со стороны впуска данного цилиндра было таким же, как и расстояние от заданного положения в первом масляном канале до регулятора зазора со стороны выпуска данного цилиндра.

8. Опорная конструкция по п.5, отличающаяся тем, что она дополнительно содержит:второй масляный канал для подачи масла на опорный участок, образованный нижней опорой кулачка и верхней опорой кулачка, при этом второй масляный канал выполнен в соединительном корпусе, который содержит участок опоры регулятора зазора, нижнюю опору кулачка и верхнюю опору кулачка, и сообщается с первым масляным каналом.

9. Опорная конструкция по п.5, отличающаяся тем, что она дополнительно содержит:третий масляный канал для подачи масла на скользящие поверхности кулачков и коромысел,причем третий масляный канал выполнен в соединительном корпусе, который содержит участок опоры регулятора зазора, нижнюю опору кулачка и верхнюю опору кулачка, и сообщается с первым масляным каналом.

10. Способ сборки опорной конструкции распределительного вала двигателя внутреннего сгорания, включающий:прикрепление нижней опоры кулачка, имеющей участок опоры регулятора зазора, к головке блока цилиндров, в которую были вставлены впускной клапан и выпускной клапан;установку регулятора зазора на участок опоры регулятора зазора;размещение коромысла со стороны впуска и коромысла со стороны выпуска;размещение распределительных валов на нижней опоре кулачка таким образом, чтобы коромысло со стороны впуска контактировало с кулачком впуска, и коромысло со стороны выпуска контактировало с кулачком выпуска; исборку верхней опоры кулачка с нижней опорой кулачка.