Баллон высокого давления

Иллюстрации

Показать всеБаллон предназначен для хранения и транспортировки текучей среды, находящейся под давлением. Баллон высокого давления содержит внешнюю прочную оболочку, состоящую из днищевых частей эллипсоидной формы и расположенной между ними центральной круговой цилиндрической части, внутренний герметизирующий тонкостенный гофрированный металлический лейнер, покрытый снаружи вязкоупругим материалом, при этом, по меньшей мере, одно из днищ лейнера выполнено пологим с малой выпуклостью во внутрь объема лейнера, а в образующемся между его поверхностью и поверхностью эллипсоидной днищевой частью прочной оболочки пространстве с плотным контактом по всей охватывающей данное пространство поверхности помещен преобразователь давления, в виде жесткого профильного основания со стороны прочной оболочки и эластичной подушки из набора разделенных друг от друга дисков переменной толщины из разноплотного вязкоупругого материала со стороны цилиндрической части оболочки. Технический результат - повышение прочности баллона, снижение его веса и стоимости изготовления. 4 з.п. ф-лы, 6 ил.

Реферат

Настоящее изобретение относится к сосудам высокого давления, которые предназначены для хранения и транспортировки текучей среды (жидкости или газа), находящейся под давлением.

Известные сосуды, как правило, подвержены многократным циклическим нагрузкам высокого давления. В баллонах подобного типа, чтобы избежать утечек текучей среды или нарушения герметичности, особое значение придается материалу герметизирующей оболочки - лейнера.

Известен баллон высокого давления, содержащий лейнер с продольными и кольцевыми гофрами, заполненными упругим материалом, кольца и кольцевые ребра жесткости, установленные в кольцевых гофрах с наружной стороны и возможностью перемещения их по кольцу (RU 2094695 С1, 27.10.1997).

Недостатком известного решения является то, что набор продольных и кольцевых гофр поднимает общую изгибную жесткость лейнера, но не обеспечивает выполнения условий совместности деформаций в материале лейнера и материале композитной оболочки. В кольцевых гофрах возникают пластические деформации при кольцевом растяжении, а в осевых - при осевом растяжении лейнера в процессе нагружения баллона внутренним давлением. Введение различных упругих прослоек и дополнительных жестких колец в полости гофр практически не приводит к решению поставленной задачи создания высокоэффективного баллона давления.

Известен баллон высокого давления, содержащий тонкостенный металлический лейнер с одним набором гофр продольных, при этом укладку армирующих волокон в композитной оболочке производят таким способом, чтобы деформации композитной оболочки соответствовали деформациям металлического лейнера. Причем гофры лейнера заполняются упругим материалом, а сам лейнер отделен от композитной оболочки прослойкой, выполненной из упругого материала (US 6547092 В1, 15.04.2003).

Недостатками данного решения является то, что при действии высоких давлений происходит деформация композитной оболочки в заданном направлении, сжатие и перераспределение материала упругой прослойки и материала, находящегося в гофрах. В силу того что гофрированная поверхность лейнера не является изометричной цилиндрической поверхности композитной оболочки или поверхности, концентричной ей, гофры тонкостенного лейнера деформируются произвольно и в них возникают пластические деформации, которые при многократном циклическом нагружении приводят к разрушению лейнера.

Задача изобретения заключается в том, чтобы создать такую конструкцию баллона, которая бы обеспечивала высокоэффективную работоспособность на любой уровень циклического нагружения высоким давлением при минимальном весе и стоимости ее изготовления.

Техническим результатом изобретения является повышение прочности баллона за счет исключения нагружения лейнера растягивающими усилиями, снижение веса баллона и снижение стоимости его изготовления, обеспечение высокого ресурса по числу циклов нагружения при безопасной эксплуатации баллона.

Технический результат достигается тем, что баллон высокого давления содержит внешнюю прочную оболочку, состоящую из днищевых частей эллипсоидной формы и расположенной между ними центральной круговой цилиндрической части, внутренний герметизирующий тонкостенный гофрированный металлический лейнер, покрытый снаружи вязкоупругим материалом, при этом, по меньшей мере, одно из днищ лейнера выполнено пологим с малой выпуклостью во внутрь объема лейнера, а в образующемся между его поверхностью и поверхностью эллипсоидной днищевой частью прочной оболочки пространстве с плотным контактом по всей охватывающей данное пространство поверхности помещен преобразователь давления, в виде жесткого профильного основания со стороны прочной оболочки и эластичной подушки из набора разделенных друг от друга дисков переменной толщины из разноплотного вязкоупругого материала со стороны цилиндрической части оболочки.

Суммарный объем вязкоупругого материала разноплотных дисков подушки преобразователя давления превышает приращение внутреннего объема прочной оболочки в осевом направлении при ее деформировании.

Форма поверхности пологого днища лейнера - конус с углом раствора больше 172°.

Форма поверхности пологого днища лейнера - часть сферы с максимальной глубиной от сечения контакта с цилиндрической частью меньше 0,06 радиуса цилиндра.

Форма поверхности пологого днища лейнера - комбинация конических поверхностей и плоскостей.

По всей поверхности контакта эллипсоидная днищевая часть внешней прочной оболочки и основание преобразователя давления разделены между собой антифрикционным материалом.

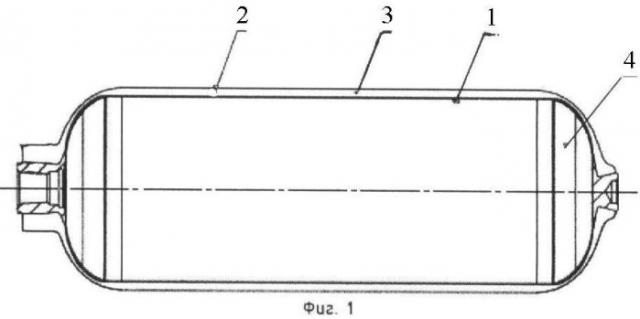

На фиг.1 показан общий вид сосуда высокого давления.

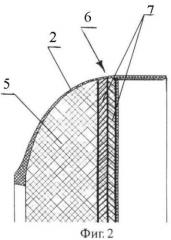

На фиг.2-5 показаны варианты конструкции днищ лейнера.

На фиг.6 показан общий вид изгибания днища лейнера.

Сосуд высокого давления (фиг.1) содержит внешнюю прочную оболочку 2, например, из композиционного материала в виде многослойного каркаса, слои которого получены намоткой перекрещивающихся однонаправленных нитей из стекловолокна или углеволокна с пропиткой полимерным связующим. В оболочку 2 в процессе ее изготовления вмотан тонкостенный металлический лейнер 1, отделенный от композитной оболочки прослойкой 3 из вязкоупругого материала. Поверхность лейнера по цилиндрической части может иметь продольные гофры (на чертежах не показаны). В процессе изготовления прочной оболочки между ней и лейнером устанавливается преобразователь давления 4, состоящий из жесткого профильного основания 5 и эластичной подушки 6. Подушка при этом состоит из набора отделенных друг от друга дисков переменной толщины 7. В качестве материала подушки предлагается использовать упруго эластичные материалы типа резины с различными плотностями для каждого диска.

Сущность работы данного устройства баллона поясним на следующем примере.

Из геометрии известно, что две поверхности называют изометричными, если одна из них может быть превращена в другую без изменения внутренней метрики, т.е. такие поверхности, которые могут переходить друг в друга только исключительно за счет деформаций изгибания.

Из механики также известно, что деформация поверхности пологой оболочки происходит без изменения внутренней метрики и представляет собой геометрическое изгибание, получаемое зеркальным отражением ее части относительно некоторой плоскости, либо последовательным выполнением ряда таких отражений (см. фиг.6). Такой переход оболочки в деформированное состояние является изометричным и связан со значительным ее изгибом.

В рассматриваемой конструкции баллона по крайней мере одно из днищ лейнера выполнено пологим, поверхность его в деформированном состоянии изометрична поверхности исходного состояния. При этом данная поверхность днища лейнера может быть образована кусочными поверхностями, различные варианты форм которой представлены на фиг.2-5.

В образующееся между поверхностью днища лейнера 1 и внутренней поверхностью прочной оболочки пространство 2 установлен преобразователь давления 4. Задачей преобразователя давления является преобразование действия постоянного внутреннего давления на пологое днище лейнера в перемещение жесткого его основания 5 и создание некоторого контактного давления на днище прочной оболочки, неравномерно распределенного по ее поверхности контакта с основанием 5 преобразователя 4. Такое преобразование происходит за счет упругого сжатия и перетекания материала дисков 7 подушки 6.

При этом размеры дисков 7 выбирается из условия, что суммарный объем их материала превышает приращение объема прочной оболочки при ее деформировании в осевом направлении.

Сущность работы лейнера в таком исполнении заключается в следующем: при возникновении давления в полости баллона пологое днища лейнера 1 деформируется без мембранных деформаций растяжения или сжатия, а только исключительно за счет деформации изгибания, и в предельном состоянии достигает изометричной исходному состоянию формы. При этом происходит сдавливание вязкоупругого материала дисков 7 и в силу его несжимаемости передача давления по всей поверхности днища на жесткое основание 5, а через нее - на днище прочной оболочки 2 в виде переменного по профилю контактного давления. Прочная оболочка 2 также деформируется и увеличивает свой внутренний объем. В то же время материал дисков сжимается в осевом направлении и перетекает в возникающие от деформирования прочной оболочки пространства. Но в силу того, что суммарный объем материала дисков 7 выше приращения объема при деформировании прочной оболочки 2, изгибание пологого днища лейнер не достигает конечной изометричной формы. Возникающие от внутреннего давления в баллоне осевые усилия воспринимаются только материалом прочной оболочки 2. При этом в материале лейнера 1 не возникают осевые растягивающие усилия. Нагрузка передается через основание 5 преобразователя давления 4 на материал прочной оболочки в виде контактного давления между основанием 5 и прочной оболочкой 2, и основание 5 работает как жесткое целое. При этом профиль днищ прочной оболочки баллона должен выбираться из условия равнонатяженности материала при ограничениях на форму основания 5.

Таким образом, в силу того, что лейнер 1 не воспринимает осевых усилий, его толщина стенки и материал могут быть выбраны из условий, не связанных с деформированием баллона при внутреннем давлении в кольцевом направлении. Это позволяет совместить решение, когда лейнер имеет продольные гофры и данное решение, тем самым полностью исключить нагружение лейнера растягивающими усилиями, что позволяет снизить вес лейнера и стоимость его изготовления. При этом также возможно использование достаточно дешевых компонентов материала прочной оболочки, например стеклопластика.

Выбор геометрии поверхности пологого днища лейнера поясним на следующем примере.

Как показано выше, основным условием работы днища лейнера является условие отсутствия растягивающих деформаций в материале днища лейнера. В нем могут возникать только деформации от процесса изометрического изгибания. Используя данное ограничение и второе условие, что деформации изгибания не должны превышать уровень упругих деформаций в материале лейнера (для металлов и их сплавов 0,2%) определяются конкретные соотношения между формой и глубиной внутреннего прогиба пологого днища лейнера. В частности, предлагается использовать три типа формы - коническую, сферическую и комбинацию конических форм и плоскостей.

Частичным решением для днищ лейнера, возможно решение, когда часть днища выполняется в виде плоской диафрагмы.

Функционирование баллона высокого давления заключается в наполнении его текучей средой /жидкостью или газом/ до требуемого уровня давления, хранении, транспортировании, опорожнении, последующем новом наполнении, расходовании текучей среды, т.е. в повторении действий и операций с многократным циклическим нагружением.

С созданием предложенного устройства появилась реальная возможность использовать сосуды высокого давления из композиционного материала и тонкостенной металлической внутренней оболочкой. Изготовление и испытание сосудов высокого давления с предложенным лейнером для их герметизации подтвердили их высокую надежность и эффективность.

Технический результат изобретения достигается в диапазонах указанных соотношений, полученных экспериментальным путем.

Настоящее изобретение может быть используемым в портативных кислородных дыхательных аппаратах альпинистов, спасателей, в переносных изделиях криогенной и противопожарной техники, системах газообеспечения и автомобильной технике. В настоящий момент по данной схеме разработан ряд конструкций баллонов, для использования в различных областях и для различных газов. Проводится их технологическая и экспериментальная отработка.

1. Баллон высокого давления, характеризующийся тем, что содержит внешнюю прочную оболочку, состоящую из днищевых частей эллипсоидной формы и расположенной между ними центральной круговой цилиндрической части, внутренний герметизирующий тонкостенный гофрированный металлический лейнер, покрытый снаружи вязкоупругим материалом, при этом, по меньшей мере, одно из днищ лейнера выполнено пологим с малой выпуклостью во внутрь объема лейнера, а в образующемся между его поверхностью и поверхностью эллипсоидной днищевой частью прочной оболочки пространстве с плотным контактом по всей охватывающей данное пространство поверхности помещен преобразователь давления в виде жесткого профильного основания со стороны прочной оболочки и эластичной подушки из набора разделенных друг от друга дисков переменной толщины из разноплотного вязкоупругого материала со стороны цилиндрической части оболочки, причем суммарный объем вязкоупругого материала разноплотных дисков подушки преобразователя давления превышает приращение внутреннего объема прочной оболочки в осевом направлении при ее деформировании.

2. Баллон по п.1, в котором форма поверхности пологого днища лейнера - конус с углом раствора больше 172°.

3. Баллон по п.1, в котором форма поверхности пологого днища лейнера - часть сферы с максимальной глубиной от сечения контакта с цилиндрической частью меньше 0,06 радиуса цилиндра.

4. Баллон по п.1, в котором форма поверхности пологого днища лейнера - комбинация конических поверхностей и плоскостей.

5. Баллон по п.1, в котором по всей поверхности контакта эллипсоидная днищевая часть внешней прочной оболочки и основание преобразователя давления разделены между собой антифрикционным материалом.