Баллон высокого давления

Иллюстрации

Показать всеБаллон предназначен для хранения и транспортировки текучей среды, находящейся под давлением. Баллон содержит металлический лейнер с одной горловиной в днище и внешнюю силовую оболочку из композитного материала, образованную комбинацией групп слоев высокомодульных нитей армирующего материала, ориентированных в спиральных и окружных направлениях с заданными линейными плотностями укладки, при этом на цилиндрической части баллона в силовой оболочке выполнен локальный пояс прогнозируемого разрушения в виде части оболочки, ограниченной внутри цилиндрической поверхностью лейнера и снаружи поверхностью линейчатого однополюсного гиперболоида вращения образованную спирально ориентированными нитями армирующего материала. Технический результат - повышение прочности и надежности баллона. 4 з.п.ф-лы, 7 ил.

Реферат

Настоящее изобретение относится к области газовой аппаратуры и может быть применено к сосудам высокого давления, используемым, в частности, в портативных кислородных дыхательных аппаратах альпинистов, спасателей, в переносных изделиях криогенной и противопожарной техники, системах газообеспечения и автомобильной технике.

Выпускаемые в настоящее время металлопластиковые баллоны высокого давления содержат внутреннюю металлическую герметичную оболочку - лейнер и внешнюю силовую пластиковую оболочку, образованную намоткой на поверхность лейнера жгута из высокомодульного волокна (например, стекловолокна, углеволокна, органического волокна), пропитанного связующим.

Практическая привлекательность баллонов с корпусом из композиционного материала заключается в том, что они обладают достаточно малым весом, легко транспортируются и способны выдерживать значительное давление (200-300 бар) при многократной цикличности нагружения.

Эффективность применения композиционных сосудов давления определяется степенью совершенства технологии армирования - процесса непрерывной намотки. Этот метод предусматривает определение рациональной структуры материала, т.е. числа и порядка чередования слоев, углов ориентации и вида армирующих материалов в них, их относительного содержания в композиции и других параметров. При этом под слоями следует понимать слои с соответствующим расположением армирующих волокон (кольцевое или спиральное направление укладки) композиционного материала при намотке. Под толщиной кольцевых или спиральных слоев следует понимать суммарное множество армирующих волокон с соответствующим расположением, отнесенных к единице длины сечения оболочки. При этом очередность расположения слоев с кольцевым и спиральным расположением армирующих волокон по толщине стенки оболочки может быть различной.

Среди требований, предъявляемых к газовым баллонам, приоритетными являются снижение удельной материалоемкости баллона, определяемой отношением массы баллона к его объему, и обеспечение высокого ресурса по числу циклов нагружения при безопасной эксплуатации баллона.

В то же время сложившаяся в настоящее время технология ресурсного проектирования баллонов, при которой обеспечивается не только прочность конструкций при однократных статических нагрузках и предстоящий ресурс эксплуатации баллона, дополнительно определяет локализацию возможного разрушения конструкции при предельных статических условиях нагружения с заданием формы разрушения и предохранением от возможного разлета образующихся осколков (см. например стандарты ГОСТ НПБ 190-2000, EN 12245, EN 14427, ISO 1119-3 и другие).

Известен баллон высокого давления, содержащий тонкостенный металлический цилиндрический лейнер с одной горловиной в днище и внешнюю силовую оболочку из композитного материала, образованную комбинацией групп слоев высокомодульных нитей армирующего материала, ориентированных в спиральных и окружных направлениях с заданными линейными плотностями укладки (см. RU 2244868 С1, 10.04.2004).

Основным недостатком известного решения конструкции баллона с оболочкой из композиционного материала является то, что оно не выполняет предъявляемых нормативными документами требований по характеру разрушения при предельных нагрузках. Данный недостаток сдерживает их широкое применение в бытовых условиях и на транспортных средствах.

Задачей изобретения является расширение арсенала технических средств путем создания новой конструкции баллонов высокого давления из композиционных материалов с заданной формой и зоной разрушения.

Техническим результатом применения заявленной конструкции является повышение прочности и надежности при минимальной массе, заданной формой и зоной разрушения при предельных нагрузках, обеспечение высокого ресурса по числу циклов нагружения при безопасной эксплуатации баллона.

Преимущество изобретения заключается в простоте его технологической реализации и потребительской привлекательности, т.к. у потребителя появляется возможность не опасаться разрушения баллона высокого давления при достижении предельных нагрузок благодаря безосколочной форме его разрушения при этих нагрузках. Это расширяет возможности использования сосуда по изобретению особенно в бытовых условиях и на транспортных средствах, где используются сжатые газы.

Технический результат достигается тем, что баллон содержит тонкостенный замкнутый герметизирующий металлический цилиндрический лейнер, по крайней мере с одной горловиной в днище и внешнюю силовую оболочку из композитного материала, образованную комбинацией групп слоев высокомодульных нитей армирующего материала, ориентированных в спиральных и окружных направлениях с заданными линейными плотностями укладки, при этом на цилиндрической части баллона в силовой оболочке выполнен локальный пояс прогнозируемого разрушения в виде части оболочки, ограниченной внутри цилиндрической поверхностью лейнера и снаружи поверхностью линейчатого однополюсного гиперболоида вращения образованную спирально ориентированными нитями армирующего материала, причем линейная плотность укладки нитей армирующего материала, ориентированных в окружном направлении, составляет не более 70% линейной плотности укладки нитей армирующего материала, ориентированных в окружном направлении на цилиндрической части, а длина его выбирается из условия сохранения равенства d1·sinφ1=d2·sinφ2, для спирально ориентированных нитей армирующего материала,

где d1 - диаметр сечения по цилиндрической поверхности силовой оболочки, d2 - диаметр минимального сечения поверхности гиперболоида вращения,

φ1, φ2 - углы ориентации спиральных нитей в данных сечениях

и определяется соотношением:

L=d1 arccos(d2/d1) cos φ1/√(1+cos2φ1).

Технический результат достигается и тем, что на длине пояса прогнозируемого разрушения однотипные слои армирующего материала, образованные ориентированными нитями в спиральном и кольцевом направлениях цилиндрического участка, размещены на поверхностях, разноудаленных от поверхности лейнера, а также и тем, что в локальном поясе прогнозируемого разрушения линейная плотность нитей окружного армирования плавно уменьшается до половины длины образующей гиперболоида в сторону его меньшего сечения.

Кроме того, технический результат достигается и тем, что на цилиндрическом участке силовой оболочки вне пояса прогнозируемого разрушения однотипные слои армирующего материала, образованные ориентированными нитями в спиральном и кольцевом направлениях цилиндрического участка, размещены попарно на поверхностях, равноудаленных от внутренней поверхности лейнера.

Длина локального пояса прогнозируемого разрушения превышает в (20-25) раз суммарную толщину кольцевых лент армирующего материала вне зоны локального пояса прогнозируемого разрушения.

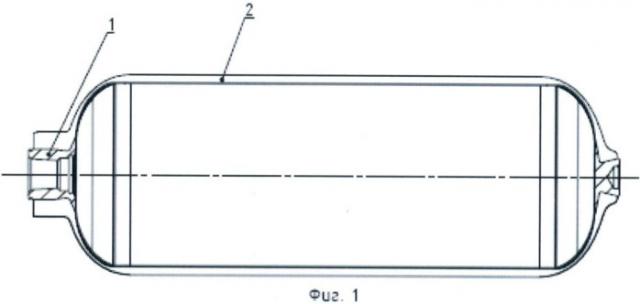

На фиг.1 показан сосуд высокого давления (в продольном разрезе).

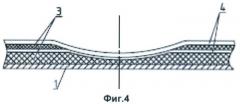

На фиг.2, фиг.3 и фиг.4 показан профиль сечения локального пояса прогнозируемого разрушения.

На фиг.5 и фиг.6 показана картина разрушения локального пояса.

На фиг.7 представлен вид разрушения экспериментального баллона в локальном поясе при давлении 930 бар.

Как показано на фиг.1, сосуд высокого давления для текучей среды (жидкости или газа) имеет герметизирующий металлический лейнер 1 и силовую оболочку 2, изготовленную из композиционного материала, в качестве которого используют высокопрочные нити, например, углеволокна или стекловолокна. Указанную оболочку 2 получают путем намотки на металлический лейнер 1 однонаправленных нитей в спиральном и кольцевом направлениях с одновременной пропиткой полимерным связующим, например эпоксидной смолой, каждого слоя каркаса и с последующим его термическим отверждением. В результате получают конструкцию баллона, достаточно легкую по весу и способную выдерживать многократные циклические нагрузки давлением.

Функционирование силовой композитной оболочки баллона, выполненной по предложенному техническому решению, заключается в нахождении ее в таком напряженно-деформированном состоянии при действии внутреннего давления, при котором в локальном поясе локализуется концентрация напряжений в материале кольцевого армирования и не происходит никаких изменений в материале спирального армирования. При достижении предельного давления в баллоне материал кольцевого армирования на длине локального пояса разрушается, разрушается также металлический лейнер, а материал спирального армирования в силу его наличия на наружной поверхности в форме однополосного гиперболоида деформируется и принимает форму "китайского фонарика", что позволяет не пропустить разлет образующихся при разрушении лейнера металлических осколков.

В процессе изготовления силовой оболочки 2 на некоторой длине цилиндрической части лейнера (длине будущего локального пояса прогнозируемого разрушения) наматываются нити кольцевого армирования 3 с линейной плотностью армирования меньшей, чем плотность кольцевого армирования по всей длине цилиндрической части лейнера. При этом получаемая в данной зоне толщина кольцевого армирования меньше, чем общая толщина кольцевого армирования 3. В результате такой схемы армирования образуется локальный концентратор окружных напряжений, возникающих в композитном материале силовой оболочки 2 при нагружении баллона внутренним давлением. Намотку нитей спирального армирования 4 в рассматриваемой зоне производят только после намотки нитей кольцевого армирования 3. При соответствующем выборе длины зоны и в силу того, что толщина материала рассматриваемой зоны меньше общей толщины

материала, при намотке спиральных нитей образуется поверхность в форме однополостного линейчатого гиперболоида вращения. В совокупности такое армирование позволяет создать в силовой оболочке локальный пояс прогнозируемого разрушения.

Длина локального пояса прогнозируемого разрушения может быть определена как длина зоны возмущений краевого эффекта при сочленении разнотолщинных оболочек. Из соображений прочности эту длину целесообразно назначать как величину, составляющую 20-25 толщин силовой оболочки баллона.

С другой стороны, для выполнения требования образования монолитной структуры композита (плотного прилегания нитей спирального и кольцевого армирования) в процессе технологической реализации метода намотки нитей спирального армирования на длине локального пояса прогнозируемого разрушения необходимо выполнение условия

d1·sinφ1=d2·sinφ2,

где d1 - диаметр сечения по цилиндрической поверхности силовой оболочки,

d2 - диаметр минимального сечения поверхности гиперболоида вращения,

φ1, φ2 - углы ориентации спиральных нитей в данных сечениях соответственно,

что в конечном результате приводит к выбору длины локального пояса прогнозируемого разрушения, определяемой соотношением

L=d1 arccos(d2/d1) cos φ1/√(1+cos2φ1).

Рассчитывая по данной зависимости длину локального пояса прогнозируемого разрушения, при проектировании необходимо также сравнивать ее с рекомендованной длиной, равной 20-25 толщин силовой оболочки баллона, и в конечном итоге выбирать большую из них.

При выборе таких соотношений количество армирующего материала на длине локального пояса прогнозируемого разрушения рекомендуется уменьшить на 30% по сравнению с количеством армирующего материала на цилиндрической части силовой оболочки.

Для обеспечения требования безосколочного разрушения баллона на длине локального пояса прогнозируемого разрушения необходимо однотипные слои армирующего материала, образованные ориентированными нитями в спиральном и кольцевом направлениях цилиндрического участка, размещать на поверхностях, разноудаленных от поверхности лейнера, то есть на данной длине сначала на лейнер укладываются только нити кольцевого армирования, а нити спирального армирования размещены с внешней стороны силовой оболочки (см фиг.4). На всей остальной длине цилиндрической части баллона слои армирующего материала, образованные нитями, ориентированными в спиральном и кольцевом направлениях цилиндрического участка, размещены попарно на поверхностях, равноудаленных от внутренней поверхности лейнера, то есть попарно чередуются по толщине стенки силовой оболочки. Такое размещение и чередование слоев армирующих нитей позволяет локализовать разрушение в зоне пояса прогнозируемого разрушения в форме "китайского фонарика" и не допускать разлета образующихся осколков при разрушении лейнера (см. фиг.5, 6 и 7).

Рекомендуемые размеры, пределы и закон изменения угла укладки лент на длине пояса разрушения экспериментально подтверждены на натурных образцах, и доказано, что технический результат достигается только в указанных соотношениях.

Реализация предлагаемого решения проведена на примере баллона давления объемом 7 литров с рабочим давлением 300 бар и давлением разрушения не менее 900 бар. При этом силовая оболочка была выполнена из углепластика, а верхний слой намотан из стекловолокна. На фиг.7 представлено типовое разрушение баллона при давлении 930 бар в зоне локального пояса прогнозируемого разрушения.

Настоящее изобретение может быть применено к сосудам высокого давления, используемым, в частности, в портативных кислородных дыхательных аппаратах альпинистов, спасателей, в переносных изделиях криогенной и противопожарной техники, системах газообеспечения и автомобильной технике, в настоящий момент по данной схеме разработан ряд конструкций баллонов для использования в различных областях и для различных газов. Проводится их технологическая и экспериментальная отработка.

1. Баллон высокого давления, характеризующийся тем, что содержит тонкостенный замкнутый герметизирующий металлический цилиндрический лейнер, по крайней мере, с одной горловиной в днище и внешнюю силовую оболочку из композитного материала, образованную комбинацией групп слоев высокомодульных нитей армирующего материала, ориентированных в спиральных и окружных направлениях с заданными линейными плотностями укладки, при этом на цилиндрической части баллона в силовой оболочке выполнен локальный пояс прогнозируемого разрушения в виде части оболочки, ограниченной внутри цилиндрической поверхностью лейнера и снаружи поверхностью линейчатого однополюсного гиперболоида вращения, образованную спирально ориентированными нитями армирующего материала, причем линейная плотность укладки нитей армирующего материала, ориентированных в окружном направлении, составляет не более 70% линейной плотности укладки нитей армирующего материала, ориентированных в окружном направлении на цилиндрической части, а длина его выбирается из условия сохранения равенства d1·sinφ1=d2·sinφ2 для спирально ориентированных нитей армирующего материала,где d1 - диаметр сечения по цилиндрической поверхности силовой оболочки, d2 - диаметр минимального сечения поверхности гиперболоида вращения, φ1, φ2 - углы ориентации спиральных нитей в данных сечениях, и определяется соотношением:

2. Баллон по п.1, в котором на длине пояса прогнозируемого разрушения однотипные слои армирующего материала, образованные ориентированными нитями в спиральном и кольцевом направлениях цилиндрического участка размещены на поверхностях, разноудаленных от поверхности лейнера.

3. Баллон по п.2, в котором на цилиндрическом участке силовой оболочки вне пояса прогнозируемого разрушения однотипные слои армирующего материала, образованные ориентированными нитями в спиральном и кольцевом направлениях цилиндрического участка размещены попарно на поверхностях, равноудаленных от внутренней поверхности лейнера.

4. Баллон по п.1, в котором линейная плотность нитей окружного армирования локального пояса прогнозируемого разрушения плавно уменьшается до половины длины образующей гиперболоида в сторону его меньшего сечения.

5. Баллон по п.1, в котором длина локального пояса прогнозируемого разрушения превышает в (20-25) раз суммарную толщину кольцевых лент армирующего материала вне зоны локального пояса прогнозируемого разрушения.