Реактор для термохимической переработки твердых органических отходов

Иллюстрации

Показать всеИзобретение относится к области термохимической переработки твердого органического сырья и может быть использовано для утилизации и переработки органической части твердых производственных и бытовых отходов. Реактор для термохимической переработки твердых органических отходов содержит футерованный корпус, размещенную в корпусе камеру газификации с отверстием для загрузки отходов и отверстием для выгрузки конечных углеродсодержащих продуктов, патрубок для отвода парогазовой смеси углеводородов, камеры подготовки газообразного теплоносителя, снабженные горелками, и распределительную камеру, выполненную в виде кольцевого канала, образованного стенкой футерованного корпуса и стенкой камеры газификации, и соединенную с камерой подготовки газообразного теплоносителя патрубком для подвода газообразного теплоносителя. В стенке, разделяющей распределительную камеру и камеру газификации, выполнены отверстия, оборудованные соплами для ввода теплоносителя, при этом эквивалентный диаметр выходных отверстий сопел уменьшается по высоте камеры газификации снизу вверх. Патрубок для отвода парогазовой смеси углеводородов установлен в верхней части камеры газификации, патрубок для подвода газообразного теплоносителя установлен в верхней части распределительной камеры, а камера подготовки теплоносителя оборудована перегородкой. Технический результат заключается в снижении потери теплоты и сокращении продолжительности тепловой обработки. 1 з.п. ф-лы, 2 ил.

Реферат

Заявляемое изобретение относится к области термохимической переработки твердого органического сырья и может быть использовано в коммунальном, сельском хозяйстве, в топливной и лесоперерабатывающей промышленности для утилизации и переработки органической части твердых производственных и бытовых отходов.

Известен реактор для переработки органического сырья в топливные компоненты (Патент Российской Федерации №2275416, МПК8 С10L 5/48, F23G 5/027, опубл. 27.04.2006), содержащий вертикально расположенный цилиндрический корпус, расположенную в корпусе цилиндрическую камеру газификации с отверстием для загрузки исходного сырья и отверстием для выгрузки конечных углеродсодержащих продуктов, патрубок для отвода парогазовой смеси углеводородов, камеру подготовки газообразного теплоносителя с горелкой и, по меньшей мере, две камеры ввода газообразного теплоносителя в камеру газификации. Кроме того, камера подготовки газообразного теплоносителя установлена вне корпуса и соединена с каждой из камер ввода газообразного теплоносителя внешним трубопроводом.

К недостаткам такого реактора можно отнести низкую эффективность работы, обусловленную тем, что вследствие периферийного и/или канального течения газообразного теплоносителя в камере газификации происходит неравномерная тепловая обработка органического сырья. Также недостатком являются значительные потери теплоты, обусловленные, с одной стороны, потерями тепла при подготовке газообразного теплоносителя вне корпуса реактора и его транспортировке по внешним трубопроводам к камерам ввода теплоносителя, а с другой стороны - возникновением при подаче газообразного теплоносителя в камеру газификации градиентов температур, а значит, и тепловых потоков, направленных от осевой части камеры газификации к периферийной, поскольку температура поверхности камеры газификации ниже температуры сырья и газов внутри камеры. Потери теплоты в окружающую среду приводят к уменьшению количества тепла, необходимого для деструкции твердого органического сырья. Эти недостатки приводят к увеличению времени реакции, снижению производительности установки и ухудшению качества конечных продуктов.

Наиболее близким к заявляемому объекту по технической сущности и достигаемому результату является выбранный в качестве прототипа реактор для обезвреживания и уничтожения твердых отходов (Патент Российской Федерации №2201552, МПК7 F23G 5/027, F23G 5/14, опубл. 27.03.2003), содержащий вертикально расположенный футерованный цилиндрический корпус, размещенную в корпусе цилиндрическую камеру газификации с отверстием для загрузки отходов и отверстием для выгрузки конечных углеродсодержащих продуктов, патрубок для отвода парогазовой смеси углеводородов, камеры подготовки газообразного теплоносителя, снабженные горелками, и распределительную камеру, выполненную в виде кольцевого канала, образованного стенкой футерованного корпуса и стенкой камеры газификации, и соединенную с камерами подготовки газообразного теплоносителя патрубком для подвода газообразного теплоносителя. Патрубок для отвода парогазовой смеси углеводородов расположен в нижней части камеры газификации, патрубок для подвода газообразного теплоносителя расположен в нижней части распределительной камеры, а распределительная камера в верхней части оборудована патрубком для отвода газообразного теплоносителя. Кроме того, реактор снабжен камерами подготовки газообразного теплоносителя для прямого нагрева, которые соединены патрубком с нижней частью камеры газификации.

К недостаткам прототипа можно отнести низкую эффективность теплопередачи через стенку камеры газификации, что обуславливается высоким термическим сопротивлением теплопередающей стенки, а также значительные потери теплоты с газообразным теплоносителем, отходящим из распределительной камеры при косвенном нагреве. Потери теплоты приводят к уменьшению количества тепла, необходимого для деструкции твердых органических отходов, что приводит к увеличению времени тепловой обработки, снижению производительности реактора и ухудшению качества конечных продуктов.

В основу заявляемого изобретения поставлена задача создать такой реактор для термохимической переработки твердых органических отходов, который за счет усовершенствований путем введения новых конструктивных элементов и их взаимного расположения позволит обеспечить достижение технического результата, заключающегося в снижении потерь теплоты, уменьшении времени тепловой обработки, повышении производительности реактора и снижении затрат энергоносителей при обеспечении необходимого качества конечных продуктов и равномерной тепловой переработке твердых органических отходов.

Поставленная задача решается за счет того, что в реакторе для термохимической переработки твердых органических отходов, содержащем футерованный корпус, размещенную в корпусе камеру газификации с отверстием для загрузки отходов и отверстием для выгрузки конечных углеродсодержащих продуктов, патрубок для отвода парогазовой смеси углеводородов, камеры подготовки газообразного теплоносителя, снабженные горелками, и распределительную камеру, выполненную в виде кольцевого канала, образованного стенкой футерованного корпуса и стенкой камеры газификации, и соединенную с камерой подготовки газообразного теплоносителя патрубком для подвода газообразного теплоносителя, согласно изобретению, в стенке, разделяющей распределительную камеру и камеру газификации, выполнены отверстия, снабженные соплами для ввода теплоносителя, при этом эквивалентный диаметр выходных, по направлению движения газообразного носителя, отверстий уменьшается по высоте камеры газификации снизу вверх, патрубок для отвода парогазовой смеси углеводородов размещен в верхней части камеры газификации, патрубок для подвода газообразного теплоносителя размещен в верхней части распределительной камеры, а камера подготовки теплоносителя оборудована перегородкой.

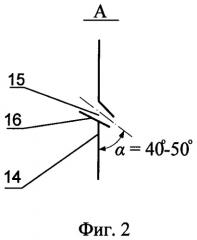

В отдельных вариантах изготовления в заявляемом реакторе сопла для ввода теплоносителя установлены так, что угол между продольной осью сопел и стенкой камеры газификации составляет 40-50°.

Конструкция заявляемого реактора обеспечивает комбинированный нагрев твердых органических отходов в камере газификации. С одной стороны, обеспечивается косвенный нагрев путем передачи части теплоты от газообразного теплоносителя к органическим отходам через стенку, разделяющую распределительную камеру и камеру газификации, а с другой стороны, обеспечивается прямой нагрев путем передачи оставшейся части теплоты к органическим отходам от газообразного теплоносителя, проникающего в камеру газификации с помощью сопел для ввода. При этом обеспечивается равномерная тепловая обработка отходов по всей площади поверхности стенки, отделяющей камеру газификации от распределительной камеры, а также по всему объему камеры газификации. Поскольку температура газообразного теплоносителя в распределительной камере выше температуры среды в камере газификации, то тепловые потоки направлены от стенки к осевой части камеры газификации, благодаря чему и снижаются наружные потери теплоты. За счет обеспечения непосредственного контакта теплоносителя и органических отходов теплота более эффективно и без потерь передается органическим отходам. Меньшие потери теплоты способствуют более интенсивной тепловой обработке, что, в свою очередь, сокращает время реакции и обеспечивает увеличение производительности реактора. При этом достигается необходимый технический результат - снижение потерь теплоты, сокращение времени тепловой обработки, увеличение производительности реактора и сокращение затрат энергоносителей при обеспечении необходимого качества конечных продуктов.

Выполнение в стенке, разделяющей распределительную камеру и камеру газификации, отверстий и установка в них сопел для ввода теплоносителя позволяет обеспечить проникновение газообразного теплоносителя в камеру газификации для прямого нагрева органических отходов, а оборудование указанных отверстий соплами позволяет, с одной стороны, за счет выступов в распределительной камере, обеспечить забор теплоносителя для его ввода в камеру газификации, а с другой стороны, позволяет, за счет выступов в камере газификации, предотвратить их засорение.

За счет того, что эквивалентный диаметр выходных (по направлению движения газообразного носителя) отверстий сопел уменьшается по высоте камеры газификации снизу вверх, обеспечивается разделение потока теплоносителя по высоте кольцевого канала распределительной камеры на равные части с обеспечением равномерного нагрева органических отходов.

Установка сопел для ввода теплоносителя так, что угол между продольной осью сопел и стенкой камеры газификации составляет 40-50°, позволяет обеспечить равномерное распределение потока газообразного теплоносителя по высоте всего объема распределительной камеры и камеры газификации, способствуя эффективной и полной тепловой обработке находящихся в камере газификации органических отходов, а также обеспечивает получение качественных конечных углеродсодержащих продуктов после термохимической реакции.

При угле менее 40° распределение газообразного теплоносителя, поступающего в камеру газификации из распределительной камеры через сопла, в ее пристенной части происходит по параболообразной траектории, при этом не обеспечивается достаточная тепловая обработка органических отходов, находящихся в ее центральной части, что, в свою очередь, обуславливает недостаточно равномерную тепловую переработку твердых органических отходов, увеличение продолжительности тепловой обработки, а также повышение затрат энергоносителей и снижение качества конечных углеродсодержащих продуктов.

При угле более 50° направление потока газообразного теплоносителя, поступающего в камеру газификации из распределительной камеры через сопла, происходит по параболообразной траектории к противоположной стенке камеры газификации, при этом также не обеспечивается достаточная тепловая обработка находящихся в ее центральной части органических отходов, что, в свою очередь, обуславливает недостаточно равномерную тепловую переработку твердых органических отходов и увеличение продолжительности тепловой обработки, а также повышение затрат энергоносителей и снижение качества конечных углеродсодержащих продуктов.

Расположение патрубка для отвода парогазовой смеси углеводородов в верхней части камеры газификации позволяет наиболее эффективно организовать отвод парогазовой смеси углеводородов, которая образуется в камере газификации и поднимается снизу вверх.

Расположение патрубка для подвода газообразного теплоносителя в верхней части распределительной камеры позволяет подвести теплоноситель к верхней части распределительной камеры и направить в ней движение теплоносителя к соплам камеры газификации сверху внизу, что, в свою очередь, обеспечивает наиболее эффективный процесс распределения теплоносителя по высоте распределительной камеры и наиболее оптимальный способ ввода теплоносителя в камеру газификации через сопла.

Оборудование камеры подготовки теплоносителя перегородкой позволяет обеспечить процесс сжигания топлива (природный газ, мазут) или топливного газа вне реактора и за счет организации криволинейного движения потока теплоносителя предотвратить попадание в патрубок для подвода теплоносителя и распределительную камеру открытого пламени. Кроме того, обеспечивается равномерное распределение теплоносителя по высоте всего сечения кольцевого канала распределительной камеры.

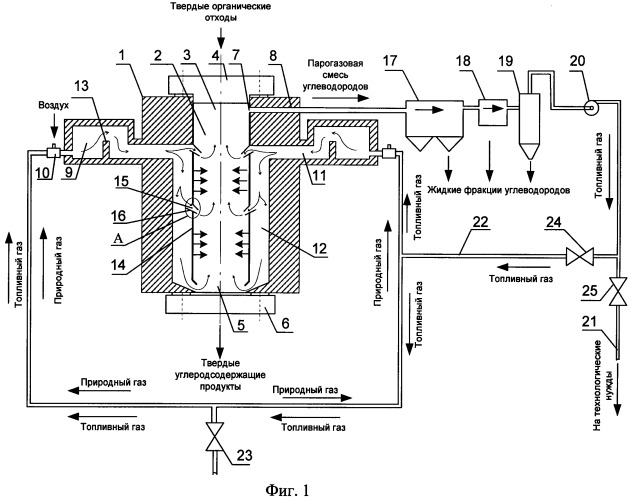

Суть заявляемого изобретения поясняется графическим материалом, где изображено:

- на фиг.1 - общий вид реактора в сочетании с системой разделения парогазовой смеси углеводородов;

- на фиг.2 - узел А на фиг.1.

В конкретном примере изготовления реактор содержит вертикально расположенный футерованный цилиндрический корпус 1, размещенную в корпусе 1 цилиндрическую камеру газификации 2 с отверстием 3 для загрузки отходов, которое закрывается крышкой 4, отверстием 5 для выгрузки конечных углеродсодержащих продуктов, которое закрывается крышкой 6, и отверстием 7 с патрубком 8 для отвода парогазовой смеси углеводородов. Также реактор содержит систему подвода газообразного теплоносителя, включающую две симметрично расположенные камеры 9 подготовки теплоносителя с горелками 10. При этом каждая из камер 9 с помощью патрубка 11 для подвода теплоносителя соединена с распределительной камерой 12 теплоносителя. Каждая камера 9 подготовки теплоносителя оборудована перегородкой 13, а распределительная камера 12 выполнена в виде кольцевого канала, образованного стенкой футерованного корпуса 1 и стенкой 14 камеры газификации 2. В стенке 14 выполнены отверстия 15, оборудованные соплами 16 для ввода теплоносителя. Сопла 16 установлены так, что угол α между продольной осью сопел 16 и стенкой 14 камеры газификации 2 составляет 45°. При этом эквивалентный диаметр выходных (по направлению движения газообразного теплоносителя) отверстий сопел 16 уменьшается по высоте камеры газификации 2 снизу вверх, т.е. сопла 16 устанавливаются в отверстия 15 так, чтобы эквивалентный диаметр выходного (по направлению движения газообразного теплоносителя) отверстия верхнего сопла 16, был бы меньшим, чем эквивалентный диаметр выходного (по направлению движения газообразного теплоносителя) отверстия того сопла 16, которое расположено под ним по высоте камеры газификации 2.

Кроме того, в конкретном примере использования заявляемый реактор может быть использован в сочетании с системой разделения парогазовой смеси углеводородов, которые отводятся по патрубку 8 из камеры газификации 2. Таким образом, система разделения парогазовой смеси углеводородов содержит разделительные аппараты 17, теплообменник 18, циклон-сепаратор 19, нагнетатель 20 и трубопровод 21, а также трубопровод 22 для подвода очищенного топливного газа к горелкам 10 камер 9 подготовки теплоносителя и задвижки 23, 24 и 25.

Реактор в сочетании с системой разделения парогазовой смеси углеводородов работает следующим образом.

Перед началом переработки органических отходов отверстие 5 для выгрузки конечных углеродсодержащих продуктов закрывается крышкой 6, после чего осуществляется заполнение камеры газификации 2 предварительно подготовленными твердыми органическими отходами. После заполнения отверстие 3 для загрузки отходов закрывается крышкой 4 и открывается задвижка 23 для подвода природного газа к горелкам 10 каждой из двух камер 9 подготовки теплоносителя с одновременным подводом воздуха для образования газообразного теплоносителя в процессе сжигания природного газа. В это время задвижка 24 находится в закрытом положении, что исключает возможность поступания газовой смеси, образующейся в ходе начальной стадии термохимической переработки, к горелкам 10, а задвижка 25 открыта.

Газообразный теплоноситель, огибая перегородку 13 в камере 9, поступает по патрубку 11 для подвода газообразного теплоносителя в верхнюю часть кольцевой распределительной камеры 12. Равномерно распределяясь по всему сечению кольцевого канала, газообразный теплоноситель в распределительной камере 12 опускается и нагревает стенку 14 камеры газификации 2, которая, нагреваясь, передает тепло отходам. При этом, достигнув отверстий 15 с соплами 16, теплоноситель проникает в камеру газификации 2, передавая оставшуюся часть тепловой энергии отходам. Образовавшаяся в ходе термохимической реакции парогазовая смесь углеводородов поднимается восходящим потоком вверх и отводится из камеры газификации 2 через отверстие 7 по патрубку 8 в разделительные аппараты 17, в которых из парогазовой смеси углеводородов выделяются не менее двух фракций жидких углеводородов.

Из разделительных аппаратов 17 смесь поступает в теплообменник 18, где происходит сбор остатков фракций жидких углеводородов, а затем в циклон-сепаратор 19, где осуществляется конечная очистка топливного газа от капель фракций жидких углеводородов. До выхода реактора на рабочий режим газовая смесь отводится через открытую задвижку 25 по трубопроводу 21, например, на сжигание или технологические нужды. После выхода реактора на рабочий режим и появления топливного газа в достаточном для поддержания термохимического процесса количестве закрывается задвижка 23, прекращая подачу природного газа к горелкам 10, также закрывается задвижка 25, задвижка 24 открывается, обеспечивая подачу топливного газа к горелкам 10. Из циклона-сепаратора 19 очищенный топливный газ с помощью нагнетателя 20 по трубопроводу 22 направляется к горелкам 10 камер 9 подготовки теплоносителя для его сжигания и образования газообразного теплоносителя.

Нагнетатель 20, с одной стороны, за счет создаваемого разрежения обеспечивает движение парогазовой смеси углеводородов, а с другой стороны, обеспечивает подачу очищенного топливного газа к горелкам 10. По истечении заданного периода термохимической переработки подача теплоносителя прекращается, и конечные твердые углеродсодержащие продукты удаляются из реактора через отверстие 5 при открытой крышке 6.

1. Реактор для термохимической переработки твердых органических отходов, содержащий футерованный корпус, размещенную в корпусе камеру газификации с отверстием для загрузки отходов и отверстием для выгрузки конечных углеродсодержащих продуктов, патрубок для отвода парогазовой смеси углеводородов, камеры подготовки газообразного теплоносителя, снабженные горелками, и распределительную камеру, выполненную в виде кольцевого канала, образованного стенкой футерованного корпуса и стенкой камеры газификации, и соединенную с камерой подготовки газообразного теплоносителя патрубком для подвода газообразного теплоносителя, отличающийся тем, что в стенке, разделяющей распределительную камеру и камеру газификации, выполнены отверстия, оборудованные соплами для ввода теплоносителя, при этом эквивалентный диаметр выходных отверстий сопел уменьшается по высоте камеры газификации снизу вверх, патрубок для отвода парогазовой смеси углеводородов установлен в верхней части камеры газификации, патрубок для подвода газообразного теплоносителя установлен в верхней части распределительной камеры, а камера подготовки теплоносителя оборудована перегородкой.

2. Реактор по п.1, отличающийся тем, что сопла для ввода теплоносителя установлены так, что угол между продольной осью сопел и стенкой камеры газификации составляет 40-50°.