Установка для термообработки сыпучих материалов

Иллюстрации

Показать всеИзобретение относится к сельскохозяйственной, пищевой и химической промышленности, а именно для термической обработки сыпучих материалов. Установка для термообработки сыпучих материалов содержит цилиндрический корпус, наружный шнек с полым валом и системой подвода теплоносителя, привод, загрузочный и разгрузочный патрубки, перфорацию для интенсификации тепломассообмена. Установка снабжена барабаном с камерой сгорания, газо-водяной рубашкой, системой автоматического регулирования температуры теплоносителя, системой рециркуляции тепла. Перфорированные витки шнека расположены под углом естественного откоса сыпучего материала к наружной цилиндрической поверхности шнека и обеспечивают образование псевдоожиженного слоя. Установка для термообработки сыпучих материалов позволит значительно улучшить качество термообработки сыпучих материалов. 2 ил.

Реферат

Изобретение относится к сельскохозяйственной, пищевой и химической промышленности и может быть использовано для термической обработки сыпучих материалов.

Известна сушилка для сыпучих и комкующихся материалов, содержащая цилиндр с рубашкой, спиральный шнек, загрузочный и разгрузочный устройства [А.С. 914909 СССР, М. Кл.3 F26В 11/14; В 17/20, опубл. 23.03.82. Бюл.№11].

Недостатком известного технического решения является низкая интенсификация тепломассообмена.

Также известна установка для термообработки сыпучих материалов, принятая за прототип, содержащая цилиндрический корпус, наружный шнек с полым валом, подключенным к системе подвода теплоносителя, привод, загрузочный и разгрузочный патрубки, перфорацию для интенсификации тепломассообмена [А.С. SU 1478008, М. Кл.3 F26В 11/14; В 3/08, опубл. 07.05.89. Бюл. №17].

Недостатками данного технического решения являются невысокая интенсификация тепломассообмена и невозможность автоматизации параметров термообработки.

Целью изобретения является улучшение интенсификации тепломассообмена, автоматизация параметров термообработки и возможность использования топлива с разной теплотой сгорания.

Задача изобретения достигается тем, что установка для термообработки сыпучих материалов, содержащая цилиндрический корпус, наружный шнек с полым валом, подключенным к системе подвода теплоносителя, привод, загрузочный и разгрузочный патрубки, перфорацию для интенсификации тепломассообмена, согласно изобретению снабжена камерой сгорания, газоводяной рубашкой, системой автоматического регулирования температуры теплоносителя, системой рециркуляции тепла, перфорированными витками шнека, расположенными под углом естественного откоса сыпучего материала к наружной цилиндрической поверхности шнека, обеспечивающими образование псевдоожиженного слоя.

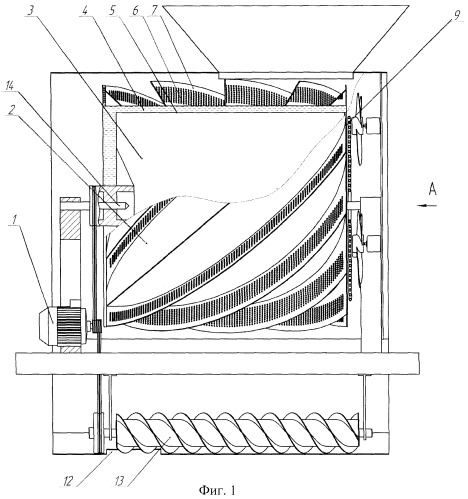

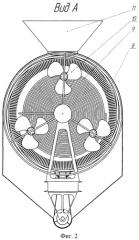

На фиг.1. показана установка для термообработки сыпучих материалов. На фиг.2 - вид А на фиг.1.

Установка для термообработки сыпучих материалов состоит из привода 1, горелки 14 и вращающегося барабана 2. Внутренняя часть барабана представляет собой камеру сгорания 3 и газоводяную рубашку 4, образованную двумя цилиндрическими поверхностями шнека 5 и 6 (внутренней и наружной соответственно), между которыми находится жидкий или газообразный теплоноситель. На наружной части барабана 2 имеются перфорированные витки наружного шнека 7, расположенные под углом естественного откоса сыпучего материала к наружной цилиндрической поверхности шнека 6. Система автоматического регулирования температуры теплоносителя и рециркуляции тепла состоит из радиатора 9, вентиляторной установки 10 и перфорированных боковин 8. Установка также снабжена загрузочным 11 и разгрузочным 12 патрубками со шнеком 13.

Установка для термообработки сыпучих материалов работает следующим образом. Термообрабатываемый сыпучий материал через загрузочный патрубок 11 поступает на перфорированные витки наружного шнека 7 и наружную цилиндрическую поверхность шнека 6, где за счет вращения барабана 2 и перфорированных витков наружного шнека 7, расположенных под углом естественного откоса сыпучего материала к наружной цилиндрической поверхности шнека 6, осуществляется плавная, непрерывная и упорядоченная циркуляция материала, подвергающаяся воздействию теплоносителя, подводимого от нагретой наружной цилиндрической поверхности шнека 6 жидким или газообразным теплоносителем, разогретым топочными газами в камере сгорания 6.

Рециркуляция тепла и регулирование температуры теплоносителя в газоводяной рубашке 4 в зависимости от теплоты сгорания топлива, подаваемого в камеру сгорания 3 через горелку 14, создается за счет автоматического отвода тепла от радиатора 9 вентиляторной установкой 10 через отверстия в перфорированных боковинах 8 в нижнее пространство перфорированных витков наружного шнека 7, что позволяет создать псевдоожиженный слой сыпучего материала и его дополнительную термообработку. Термообработанный сыпучий материал выгружается с помощью шнека 13 и разгрузочного патрубка 12. Вращение барабана 2 и шнека 13 осуществляется приводом 1.

Устройство позволяет улучшить интенсификацию тепломассообмена, автоматизацию параметров термообработки и возможность использования топлива с разной теплотой сгорания.

Установка для термообработки сыпучих материалов, содержащая цилиндрический корпус, наружный шнек с полым валом, подключенным к системе подвода теплоносителя, привод, загрузочный и разгрузочный патрубки, перфорацию для интенсификации тепломассообмена, отличающийся тем, что для улучшения интенсификации тепломассообмена, автоматизации параметров термообработки и возможности использования топлива с разной теплотой сгорания она снабжена камерой сгорания, газоводяной рубашкой, системой автоматического регулирования температуры теплоносителя, системой рециркуляции тепла, перфорированными витками шнека, расположенными под углом естественного откоса сыпучего материала к наружной цилиндрической поверхности шнека, обеспечивающими образование псевдоожиженного слоя.