Кассетная камера нагревательного колодца, а также фасонный кирпич для нее и способ изготовления фасонного кирпича

Иллюстрации

Показать всеИзобретение относится к кассетной камере нагревательного колодца, в частности, для обжига анодных блоков с применением покрывной крупки, фасонному кирпичу для нее и способу изготовления этого кирпича. Кассетная камера выполнена прямоугольной в плане и содержит две вертикальные, лежащие противоположно друг другу продольные стенки и поперечные стенки камеры, а также по меньшей мере одну проходящую перпендикулярно поперечным стенкам или продольным стенкам камеры вертикальную, соединенную со стенками камеры кассетную стенку, выполненную из отдельных минеральных, имеющих по существу форму прямоугольного параллелепипеда огнеупорных фасонных кирпичей, состоящих из жаростойкого бетона, являющегося огнеупорным бетоном со сверхнизким содержанием цемента (ULCC) с содержанием СаО от 0,2 до 1,0 мас.%, при этом в кассетной стенке предусмотрены проходящие насквозь снизу вверх сформированные в фасонных кирпичах газовые каналы. Раскрыты также фасонный кирпич для кассетной камеры и способ его изготовления. Обеспечивается достижение синергетического эффекта, когда кирпич, с одной стороны, имеет небольшое размягчение и растекание под давлением, а с другой - малую открытую пористость, низкую газопроницаемость, что приводит к повышенной стойкости к проникновению и воздействию содержащихся в углеродной крупке фторидов щелочных металлов. 3 н. и 55 з.п. ф-лы, 36 ил.

Реферат

Изобретение относится к кассетной камере нагревательного колодца, в частности кассетно-кольцевого нагревательного колодца, предпочтительно для обжига аморфных углеродных тел, в частности анодов из высокочистого углерода, которые служат для электролитического восстановления алюминия или для других электрометаллургических способов. Кроме того, изобретение относится к фасонному кирпичу (камню) для стенок нагревательного колодца и к способу его изготовления.

Получение чистого алюминия из глинозема (Al2O3) осуществляется обычно посредством так называемого электролиза расплава. Этот способ основывается на том, что растворенный в ванне расплавленного криолита Al2O3 разлагается электрическим током, который подводится в ванну посредством погруженного электрода из высокочистого углерода (анод). При этом образовавшийся чистый алюминий оседает на стенках состоящего из обожженного углерода тигля, который представляет собой катод, а образовавшийся кислород проходит к аноду и сгорает с ним. По этой причине аноды необходимо с регулярными интервалами заменять, обычно когда они израсходованы примерно на 30%, так что постоянно имеется потребность в анодах.

При изготовлении таких анодов спрессовывают сначала вязкую смесь из раздробленного или, соответственно, размолотого кокса или, соответственно, каменного угля и подходящего связующего средства, например каменноугольного пека, в так называемые «зеленые» анодные блоки, а затем обжигают их при температуре около 1200°С так, что анодные блоки получают необходимые для изготовления алюминия свойства, такие как, например, электрическая проводимость и стойкость к окислению.

Обжиг анодных блоков обычно происходит в специальных нагревательных колодцах, предпочтительно кассетно-кольцевых нагревательных колодцах, в нагреваемые газом камеры которого вводят штабелями «зеленые» анодные блоки и заделывают в так называемую покрывную или, соответственно, углеродную крупку, что обеспечивает протекание процесса обжига без кислорода. Применяемая для этого углеродная крупка, которую изготавливают обычно из остатков не полностью использованных анодов, состоит по существу из графита и фторидов щелочных металлов и имеет величину зерна, например, менее 3 мм.

Такой кассетно-кольцевой нагревательный колодец для обжига анодов известен, например, из DE 20021089 U1 и его описание приводится ниже со ссылками на фиг.35 и 36. Этот кассетно-кольцевой нагревательный колодец 200 имеет группу имеющих форму прямоугольного параллелепипеда кассетных камер 201, которые расположены как рядом друг с другом, так и в два ряда друг за другом, при этом смежные кассетные камеры 201 соединены друг с другом аэродинамически через окружной кольцевой газопровод 202, так что газы сгорания или, соответственно, дымовые газы направляются из одной кассетной камеры 201 в следующую камеру (смотри фиг.36). Отдельные кассетные камеры 201 имеют каждая две вертикальные, лежащие противоположно и параллельно друг другу продольные стенки 203 камеры, а также две также вертикальные, лежащие противоположно и параллельно друг другу поперечные стенки 204 камеры, при этом продольные стенки 203 камеры и поперечные стенки 204 камеры расположены перпендикулярно друг другу и образуют окружную поясную стенку или, соответственно, стенку 205 камеры, в которой предусмотрено несколько проходящих вертикально проходов 212 для дымового газа. Кроме того, каждая кассетная камера 201 разделена также ориентированными вертикально и проходящими перпендикулярно продольным стенкам 203 камеры от одной продольной стенки 203 камеры к противоположной продольной стенке 203 кассетными стенками 206 на имеющие форму прямоугольного параллелепипеда кассеты 207. При этом каждая кассетная стенка 206 имеет также несколько проходящих вертикально проходов 212 для дымового газа. Кассеты 207 служат для размещения заделанного в слой 217 углеродной крупки обжигаемого материала 218.

При этом как кассетные стенки 206, так и стенка 205 камеры состоят обычно из дорогих в изготовлении относительно небольших отдельных стенных кирпичей из гидравлически спрессованных, керамически связанных и по существу газонепроницаемых шамотных кирпичей, которые укладываются вручную и соединяются шамотным раствором. Фиксация шамотных кирпичей относительно друг друга осуществляется с помощью по сути известных соединений в шпунт и гребень. Эти шамотные кирпичи имеют обычно содержание Al2O3 около 40% и длину от 200 до 500 мм, ширину от 200 до 300 мм и высоту от 130 до 180 мм.

Кроме того, каждая кассетная камера 201 так закрыта крышкой 208 камеры, что между крышкой 208 и верхними поверхностями 210 кассетных стенок 206 и находящимся в кассетах 207 обжигаемым материалом 218 образуется верхнее полое пространство или, соответственно, уравнительная полость 211. Другое, нижнее полое пространство или, соответственно, уравнительная полость 213 образована в области дна 214 кассетных камер 201 или, соответственно, кассет 207.

При работе, т.е. во время обжига анодов, дымовые газы направляются в направлении 215 потока из кассетной камеры 201 в соответствующую смежную кассетную камеру 201. Для этого сначала сжигается топливо в отдельных вертикальных нагревательных шахтах 216, которые предусмотрены в лежащей относительно направления 215 потока на стороне входа продольной стенке 203 каждой кассетной камеры 201, при этом обычно в каждой кассете 207 имеется соответствующая нагревательная шахта 216. Создаваемый таким образом дымовой газ поднимается в соответствующей нагревательной шахте 216 вверх и собирается в верхней уравнительной полости 211, где происходит выравнивание давления и температуры. Оттуда дымовой газ направляется через имеющиеся в кассетных стенках 206 и в стенке 205 камеры проходы 212 и при необходимости через слой 217 углеродной крупки вниз в нижнюю уравнительную полость 213, где снова происходит выравнивание давления и температуры. Из нижней уравнительной полости 213 газ проходит в следующую нагревательную шахту смежной в направлении 215 потока кассетной камеры 201, при этом в противопотоке подается топливо. Таким образом, дымовые потоки проходят по существу по синусоидальному или имеющему форму меандра пути из кассетной камеры 201 в кассетную камеру 201.

Во время работы в каждой отдельной кассете 207 имеется восстанавливающая и содержащая за счет углеродной крупки фториды щелочных металлов атмосфера сгорания, в то время как в нагревательной шахте преобладает окисляющая атмосфера.

При этом при работе такого кассетного кольцевого нагревательного колодца 200 всегда одну или две кассетных камеры 201 применяют в качестве камер сгорания, в то время как расположенные перед ними в направлении 215 потока кассетные камеры 201 используются в качестве камер нагревания, а лежащие за ними кассетные камеры 201 в качестве камер охлаждения, из которых извлекают обожженный продукт, а затем вводят новый обжигаемый продукт 218. При этом обычный цикл обжига, включая предварительное нагревание и охлаждение анодов, длится примерно 14 дней.

За счет постоянной смены рабочего состояния кассетных камер 201 стенка 205 камеры и прежде всего кассетные стенки 206 подвергаются сильным тепловым нагрузкам и колебаниям, поэтому стенка 205 камеры и кассетные стенки 206 должны иметь хорошие термомеханические свойства, такие как большое сопротивление размягчению при нагреве под давлением, небольшое размягчение под давлением, небольшая текучесть под давлением, небольшой коэффициент расширения и усадки и хорошая стойкость к колебаниям температуры.

Проблемой являются, в частности, обусловленные термически, снова и снова повторяющиеся расширения и сжатия в кассетных стенках 206 и стенке 205 камеры. За счет расширений происходит, среди прочего, нежелательное распучивание или, соответственно, вспучивание стенок 206 кассеты, поскольку они на торцевой стороне по существу неподвижно соединены со стенкой 205 камеры и не могут отклоняться. Кроме того, за счет постоянно изменяющейся нагрузки на растяжение и сжатие разрываются и разрушаются швы между отдельными шамотными кирпичами, так что со временем отдельные шамотные кирпичи выпадают из кассетных стенок 206.

Это действие усиливается еще за счет того, что шамотные кирпичи являются очень чувствительными к термохимическому воздействию содержащихся в покрывной крупке фторидов щелочных металлов. Фториды щелочных металлов проникают в поры шамотных кирпичей и ведут к нежелательным превращениям минеральных фаз, которые приводят, с одной стороны, к увеличению коэффициента расширения материала и, с другой стороны, к преждевременному размягчению под давлением.

Дополнительно к этому, очень мелкая углеродная крупка постепенно проникает вследствие небольшого размера своего зерна в разрушенные поры и еще больше препятствует и блокирует движение расширения и колебания кассетных стенок 206. Это приводит к еще большей нестабильности кассетных стенок 206, которые затем необходимо ремонтировать или полностью заменять, что, среди прочего, из-за ручной кладки является сложным и требующим много времени и расходов процессом.

Для предотвращения этого известна установка кассетных стенок 206 в канавках продольных стенок 205 камеры и предусмотрение проходящих вертикально в стенке 205 камеры и в области стыка между кассетными стенками 206 и стенкой 205 камеры компенсационных швов, которые заполнены пенополистиролом и/или керамическими упруго деформируемыми волоконными материалами. При этом пенополистирол служит лишь в качестве распорки при монтаже кассетных стенок 206 и для создания заданной ширины компенсационных швов, поскольку пенополистирол при работе кассетно-кольцевого нагревательного колодца 200 тотчас сгорает. Как создаваемый за счет используемого пенополистирола, так и керамического эластичного волоконного материала, который обратимо сжимается при расширении кассетных стенок 206, допускают тем самым заданное изменение длины кассетных стенок 206 без их деформации.

Однако при этом проблема состоит в том, что керамические волоконные материалы имеют лишь ограниченное время службы. Причиной этого, среди прочего, является то, что для монтажа и для обеспечения свободы движения кассетных стенок 206 ширина канавок в целом несколько больше ширины кассетных стенок 206, так что между наружными стенками кассеты и боковыми стенками канавки имеется зазор. Через эти зазоры и, соответственно, в эти зазоры очень мелкая углеродная крупка постепенно проникает также и в керамический волоконный материал, так, что дополнительно блокируются перемещения кассетных стенок 206, что снова приводит к указанным выше проблемам.

Таким образом, проблемой в таких по сути известных кассетно-кольцевых нагревательных колодцах являются, с одной стороны, термически обусловленные повреждения стенок нагревательного колодца, такие как вспучивание кассетных стенок и разрывание швов между шамотными кирпичами, что еще усиливает чувствительность шамотных кирпичей к термохимическому воздействию содержащихся в углеродной крупке фторидов щелочных металлов.

Кроме того, изготовление стенок нагревательного колодца посредством скрепления вручную раствором многочисленных отдельных шамотных кирпичей требует много времени и средств, а также ремонт поврежденных стенок нагревательного колодца является очень сложным.

Кроме того, стойкость шамотных кирпичей к СО является недостаточной.

Задачей данного изобретения является создание кассетной камеры для нагревательного колодца, в частности кассетно-кольцевого нагревательного колодца или т.п., в частности, для обжига аморфных углеродных тел, в которой минимизируются термически и химически обусловленные повреждения стенок нагревательного колодца, такие как, например, вспучивание и образование трещин, при этом должно обеспечиваться простое и экономичное изготовление и ремонт стенок нагревательного колодца.

Кроме того, задачей изобретения является создание фасонного кирпича для таких нагревательных колодцев, который прост в изготовлении, имеет хорошие термохимические и термомеханические свойства и претерпевает небольшие термически и химически обусловленные повреждения.

Дополнительно к этому должен быть создан простой и экономичный способ изготовления такого фасонного кирпича для стенок нагревательного колодца.

Эти задачи решены относительно кассетной камеры за счет признаков пункта 1 формулы изобретения, относительно фасонного кирпича за счет признаков пункта 59 формулы изобретения и относительно способа за счет признаков 60 формулы изобретения. Предпочтительные модификации характеризуются в соответствующих зависимых пунктах формулы изобретения.

Ниже приводится подробное пояснение изобретения в качестве примера со ссылками на прилагаемые чертежи, на которых изображено:

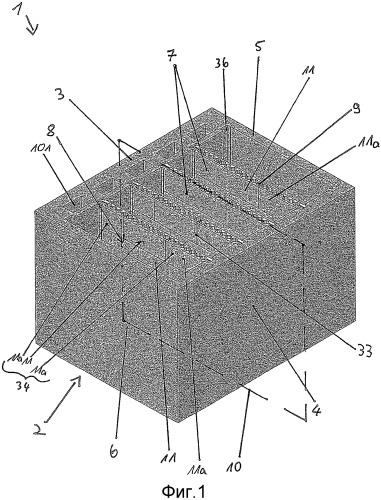

фиг.1 - схематичный изометрический вид сверху кассетной камеры, согласно изобретению;

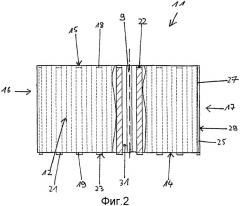

фиг.2 - вид сбоку фасонного кирпича, согласно изобретению, в продольном разрезе вдоль средней продольной плоскости кирпича;

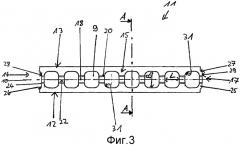

фиг.3 - вид сверху фасонного кирпича, согласно изобретению;

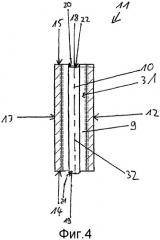

фиг.4 - продольный разрез фасонного кирпича по линии А-А на фиг.3;

фиг.5 - виде сбоку фасонного кирпича, согласно другому варианту выполнения изобретения, в продольном разрезе вдоль средней продольной плоскости кирпича;

фиг.6 - продольный разрез фасонного кирпича по линии В-В на фиг.5;

фиг.7 - участок С на фиг.6, в увеличенном масштабе;

фиг.8 - поперечный разрез кассетной камеры согласно первому варианту выполнения изобретения в отношении соединения кассетных стенок и стенки камеры вдоль горизонтальной и копланарной с верхней стороной верхнего фасонного кирпича плоскости;

фиг.9 - продольный разрез фасонного кирпича по линии D-D на фиг.8;

фиг.10 - участок Е на фиг.8, в увеличенном масштабе;

фиг.11 - вид сверху соединительного фасонного кирпича, применяемого в первом варианте выполнения в отношении соединения кассетных стенок и стенки камеры;

фиг.12 - участок, показанный на фиг.10, согласно второму варианту выполнения кассетной камеры в отношении соединения кассетных стенок и стенки камеры;

фиг.13 - вид сверху соединительного фасонного кирпича, применяемого во втором варианте выполнения в отношении соединения кассетных стенок и стенки камеры;

фиг.14 - соединительный фасонный кирпич, согласно фиг.13, расположенный в соединительной канавке показанной частично продольной стенки камеры, изометрический вид сверху;

фиг.15 - участок, показанный на фиг.10, согласно третьему варианту выполнения кассетной камеры в отношении соединения кассетных стенок и стенки камеры;

фиг.16 - вид сверху соединительного фасонного кирпича, применяемого в третьем варианте выполнения в отношении соединения кассетных стенок и стенки камеры;

фиг.17 - изометрический вид сверху соединительного фасонного кирпича, согласно фиг.16, расположенный в соединительной канавке показанной частично продольной стенки камеры;

фиг.18 - соединительный фасонный кирпич, применяемый в четвертом варианте выполнения в отношении соединения кассетных стенок и стенки камеры, вид сверху;

фиг.19 - соединительный фасонный кирпич, согласно фиг.18, расположенный в соединительной канавке показанной частично продольной стенки камеры, изометрический вид сверху;

фиг.20 - соединительный фасонный кирпич, применяемый в пятом варианте выполнения относительно соединения кассетных стенок и стенки камеры, вид со стороны торца;

фиг.21 - соединительный фасонный кирпич, согласно фиг.20, вид сбоку;

фиг.22 - два расположенных друг над другом соединительных фасонных кирпича согласно фиг.18, расположенных в соединительной канавке показанной частично продольной стенки камеры, изометрический вид сверху;

фиг.23 - продольный разрез согласно фиг.9 кассетной камеры согласно шестому варианту выполнения кассетной камеры в отношении соединения кассетных стенок и стенки камеры;

фиг.24 - участок F на фиг.23, в увеличенном масштабе;

фиг.25 - два расположенных друг над другом соединительных фасонных кирпича, согласно шестому варианту выполнения в отношении соединения кассетных стенок и стенки камеры, расположенных в соединительной канавке показанной частично продольной стенки камеры, изометрический вид сверху;

фиг.26 - соединительный фасонный кирпич, согласно фиг.25, вид сбоку;

фиг.27 - соединительный фасонный кирпич, согласно фиг.26, вид сбоку;

фиг.28 - два расположенных друг над другом соединительных фасонных кирпича с клином сползания, согласно седьмому варианту выполнения относительно соединения кассетных стенок и стенки камеры, расположенных в соединительной канавке показанной частично продольной стенки камеры, изометрический вид сверху;

фиг.29 - продольный разрез вдоль средней продольной плоскости соединительного фасонного кирпича с клином скольжения, согласно фиг.28, расположенного в соединительной канавке показанной частично продольной стенки камеры;

фиг.30 - соединительный фасонный кирпич с клином скольжения, согласно фиг.29, с модифицированным клином скольжения, расположенным в соединительной канавке показанной частично продольной стенки камеры, вид сверху;

фиг.31 - клин скольжения, согласно фиг.30, изометрический вид сверху;

фиг.32 - соединительный фасонный кирпич, согласно восьмому варианту выполнения в отношении соединения кассетных стенок и стенки камеры, расположенный в соединительной канавке показанной частично продольной стенки камеры, изометрический вид сверху;

фиг.33 - продольный разрез вдоль средней продольной плоскости соединительного фасонного кирпича согласно фиг.32, вид сбоку;

фиг.34 - соединительный фасонный кирпич, согласно фиг.33, вид сверху;

фиг.35 - нагревательный колодец согласно уровню техники, изометрический вид сверху;

фиг.36 - разрез вдоль вертикальной параллельной кассетным стенкам плоскости четырех кассетных камер нагревательного колодца согласно фиг.35.

Нагревательный колодец имеет по меньшей мере одну, предпочтительно 10-20 имеющих форму прямоугольного параллелепипеда или, соответственно, прямоугольных в плане кассетных камер 1, которые соединены аэрогидродинамически друг с другом (смотри фиг.1, 8, 9, 23). Каждая кассетная камера 1 состоит из окружной поясной стенки или, соответственно, стенки 2 камеры, которая образована двумя ориентированными вертикально и параллельно друг другу и расположенными на расстоянии друг от друга в горизонтальном направлении продольными стенками 3, 4 камеры и двумя поперечными стенками 5, 6 камеры, также ориентированными вертикально и параллельно друг другу и расположенными на расстоянии друг от друга в горизонтальном направлении, однако перпендикулярно продольным стенкам 3, 4 камеры.

Кроме того, кассетная камера 1 имеет по меньшей мере одну, предпочтительно 4-8 ориентированных параллельно поперечным стенкам 5, 6 камеры кассетных стенок 7, которые проходят от одной продольной стенки 3, 4 камеры к противоположной продольной стенке 3, 4 камеры и разделяют кассетную камеру 1 на несколько имеющих форму прямоугольного параллелепипеда кассетных пространств 8.

В качестве альтернативного решения, кассетные стенки 7 направлены параллельно продольным стенкам 3, 4 камеры и проходят от одной поперечной стенки 5, 6 камеры к противоположной поперечной стенке 5, 6 камеры (не изображено).

В продольной стенке 3 камеры выполнено несколько проходящих вертикально нагревательных шахт 101 с прямоугольным поперечным сечением, при этом на одно кассетное пространство 8 обычно приходится одна нагревательная шахта 101.

При этом согласно изобретению кассетные стенки 7 состоят из отдельных крупногабаритных внутренних фасонных кирпичей (камней) 11 и соединительных фасонных кирпичей (камней) 11а, которые при расположении со смещением друг на друге и рядами друг рядом с другом образуют соответствующую кассетную стенку 7 (смотри фиг.1-34). Эти фасонные кирпичи 11, 11а имеют каждый две плоские и параллельные друг другу широкие стороны 12, 13, нижнюю сторону 14, верхнюю сторону 15 и две лежащие противоположно друг другу торцевые стороны 16, 17.

Кроме того, в фасонных кирпичах 11, 11а выполнены проходящие вертикально сквозные каналы 9 для дымового газа по существу с прямоугольным поперечным сечением. При этом фасонные кирпичи 11, 11а в собранной кассетной камере 1 расположены так, что каналы 9 для дымового газа лежат на одной вертикальной линии друг с другом. При этом каналы 9 для дымового газа являются симметричными относительно средней продольной оси 10 кирпича.

При этом длина фасонных кирпичей 11, 11а согласно изобретению, т.е. расстояние между противоположными торцевыми сторонами 16, 17, составляет предпочтительно 600-2000 мм, более предпочтительно 1000-1900 мм, ширина, т.е. расстояние между противоположными широкими сторонами 12, 13, составляет предпочтительно 190-350 мм, более предпочтительно 200-300 мм, и высота, т.е. расстояние между нижней стороной 14 и верхней стороной 15, составляет предпочтительно 500-1000 мм, более предпочтительно 600-800 мм. Вследствие этого фасонные кирпичи 11, 11а согласно изобретению явно больше, чем обычно применяемые кирпичи, и тем самым, среди прочего, намного проще в обращении.

Фасонные кирпичи 11, 11а состоят согласно изобретению из жаростойкого бетона, который состоит по существу из жаростойкого гранулированного продукта в качестве добавки, в частности гранул Al2O3, такого как, например, богатые муллитом материалы, и/или шамота, и/или андалузита, жаростойкого тонкомолотого продукта в качестве присадки, такого как, например, глинозем, и/или глина, и/или содержащие муллит компоненты, и/или неоксидные материалы, минеральных связующих средств, таких как, например, глиноземные цементы, и/или микросилика, и/или реактивные глиноземы, а также добавок, таких как, например, разжижитель, и/или регулятор затвердевания, и/или органические, и/или неорганические волокна.

Наиболее предпочтительным оказалось применение в рамках изобретения жаростойкого бетона типа ULCC (Ultra Low Cement Castables, огнеупорного бетона со сверхнизким содержанием цемента) с содержанием СаО от 0,2 до 1,0 масс.%.

За счет применения такого жаростойкого бетона типа ULCC для фасонных кирпичей, согласно изобретению, достигается, в частности, синергетический эффект. С одной стороны фасонный кирпич 11, 11а, согласно изобретению, имеет характерное для жаростойкого бетона со сверхнизким содержанием цемента небольшое размягчение под давлением и небольшое растекание под давлением. С другой стороны, фасонные кирпичи имеют вследствие малого водопотребления жаростойкого бетона при изготовлении очень малую открытую пористость, так что фасонные кирпичи 11, 11а имеют очень низкую газопроницаемость и за счет этого являются стойкими к проникновению и воздействию содержащимися в углеродной крупке фторидами щелочных металлов.

Для обеспечения необходимой для применения в нагревательных колодцах стойкости к СО жаростойкий бетон имеет, кроме того, содержание Fe2O3 менее 2 масс.%, предпочтительно менее 1 масс.%.

В частности, предпочтительно применяется жаростойкий бетон со следующими термомеханическими, термохимическими и физическими свойствами в качестве материала для фасонных кирпичей 11, 11а, согласно изобретению:

| Физические свойства | В частности | ||

| Открытая пористость после обжига при 400°С | 12-20 | 13-17 | % |

| Обратимое расширение после обжига при 1000-1300°С | 0,4-1,0 | 0,5-0,7 | % |

| Необратимое расширение после обжига при 1200°С | -0,5-+0,2 | -0,2-+0,2 | % |

| Твердость после обжига при 1300°С | >50 | >90 | МРа |

| Термомеханические свойства | |||

| Размягчение под давлением, T05, после обжига при 1300°С | >1400 | >1500 | °С |

| Сопротивление размягчению при нагреве под давлением, ta, после обжига при 1300°С | >1500 | >1600 | °С |

| Текучесть под давлением при 1280°С между 14 и 24 ч | <0,01 | <0,005 | %/ч |

| Устойчивость к изменению температуры | >50 | >100 | |

| Термохимические свойства | |||

| Стойкость к фторидам щелочных металлов | Стойкие по DIN 51069-2 | ||

| Стойкость к СО по ASTM С 288, 500°С, 200 ч | A-B | A-B |

При этом изготовление фасонных кирпичей осуществляется по обычной бетонной технологии, т.е., например, посредством введения или, соответственно, заливки предварительно приготовленного свежего жаростойкого бетона в форму предпочтительно с последующим встряхиванием или вибрацией, оставления на затвердевание свежего жаростойкого бетона и удаления из форм затвердевших фасонных кирпичей 11, 11а. Посредством этого способа изготовления можно в принципе изготавливать фасонные кирпичи 11, 11а любой пространственной формы и можно просто, быстро и гибко реагировать на изменяющиеся требования относительно пространственной формы. Кроме того, такое изготовление является очень экономичным, поскольку необходимые литейные формы или, соответственно, опалубки можно экономично изготавливать из дерева или пластмассы.

В установленном состоянии расположенные друг над другом фасонные кирпичи 11, 11а фиксируются относительно друг друга посредством соединения в шпунт и гребень, при этом фиксирующий шпунт 18 предусмотрен в верхней стороне 15, а соответствующий фиксирующий гребень в нижней стороне 14. При этом как фиксирующий шпунт 18, так и фиксирующий гребень 19 предпочтительно расположены симметрично относительно средней продольной плоскости 10 кирпича и, таким образом, прерываются проходами 9 для дымового газа. При этом боковые поверхности 20 фиксирующего шпунта и, соответственно, боковые поверхности 21 фиксирующего гребня целесообразно проходят не перпендикулярно дну 22 фиксирующего шпунта и, соответственно, дну 23 фиксирующего гребня, а составляют с соответствующим дном 22, 23 тупой угол так, что фиксирующий шпунт 18 и фиксирующий гребень 19 имеют поперечное сечение в форме трапеции.

Расположенные рядом друг с другом фасонные кирпичи 11, 11а также соединяются друг с другом посредством соединения в шпунт и гребень, при этом на одной торцевой стороне 16 предусмотрен соединительный шпунт 24, а на соответствующей противоположной торцевой стороне 17 соответствующий соединительный гребень 25. При этом, в свою очередь, боковые поверхности 26 соединительного шпунта и, соответственно, боковые поверхности 27 соединительного гребня целесообразно проходят не перпендикулярно дну 28 соединительного шпунта и, соответственно, дну 29 соединительного гребня, а составляют с соответствующим дном 22, 23 тупой угол так, что соединительный шпунт 24 и соединительный гребень 25 имеют также поперечное сечение в форме трапеции.

Согласно другому, показанному на фиг.6, 7, 20, 21, 26, 27 варианту выполнения, фасонный кирпич 11, 11а не имеет указанного выше расположенного посредине фиксирующего гребня 19, а два проходящих рядом с соответствующими каналами 9 для дымового газа и параллельно средней продольной плоскости 10 кирпича, полуцилиндрических переходных гребня 30. Эти переходные гребни 30 соответствуют по своей форме и размерам обычно применяемым гребням, так что эти фасонные кирпичи 11, 11а можно использовать в качестве переходных камней, например, в нижнем ряду в известном нагревательном колодце.

Предусмотренные в кассетной стенке 7, а следовательно в фасонных кирпичах 11, 11а каналы 9 для дымового газа имеют, как указывалось выше, по существу прямоугольное и симметричное относительно средней продольной плоскости 10 кирпича поперечное сечение с округленными кромками 31 канала. В частности, каналы 9 для дымового газа имеют длину L поперечного сечения в направлении средней продольной плоскости 10 кирпича, равную 80-250 мм, предпочтительно 100-200 мм, и ширину В поперечного сечения перпендикулярно средней продольной плоскости 10 кирпича, равную 80-250 мм, предпочтительно 100-200 мм.

При этом в кассетной стенке 7 фасонные кирпичи 11, 11а имеют такой размер и расположение, что имеющиеся между отдельными фасонными кирпичами 11, 11а вертикальные стеночные швы 33 горизонтального ряда 34 фасонных кирпичей расположены со смещением относительно стеночных швов 33 расположенного выше или, соответственно, ниже ряда 34 фасонных кирпичей. За счет этого обеспечивается хорошая прочность и стабильность кассетной стенки 7 без необходимости в расшивании швов между фасонными кирпичами 11, 11а, что при монтаже обеспечивает очень большое преимущество относительно стоимости и времени по сравнению с обычными кирпичами, укладываемыми вручную.

Для предотвращения возникающих в уровне техники вспучиваний состоящие из множества фасонных кирпичей 11, 11а кассетные стенки 7 согласно изобретению соединены со стороны торцов посредством соединительных устройств с продольными стенками 3, 4 камер с возможностью сдвигания в продольном направлении 35 кассет. Для обеспечения отсутствия блокировки этой возможности сдвигания также во время длительной работы и сохранения как можно дольше в функциональном состоянии предусмотрены, согласно изобретению, несколько вариантов.

С внутренней стороны камеры в продольных стенках 3, 4 камеры предусмотрены вертикально направленные и сквозные соединительные канавки 36 соединительного устройства, содержащие каждая дно 37 и две параллельные друг другу боковые поверхности 38, 39. При этом глубина соединительных канавок 36 составляет предпочтительно 30-200 м, более предпочтительно 60-150 мм, причем расстояние между двумя лежащими противоположно в горизонтальном направлении доньями 37 соединительных канавок больше длины расположенной между ними кассетной стенки 7, т.е. расстояния между торцевыми сторонами 40 кассетной стенки в горизонтальном направлении такое, что образуется свободное пространство или, соответственно, компенсационный шов 41 в качестве дополнительного элемента соединительного устройства между торцевыми сторонами 40 кассетных стенок и доньями 37 соединительных канавок, и кассетная стенка 7 соединена с продольными стенками 3, 4 кассеты с возможностью сдвига на ограниченную величину в продольном направлении 35 кассеты.

При этом расстояние между обеими боковыми поверхностями 38, 39 соединительных канавок немного больше ширины кассетных стенок 7, т.е. также больше расстояния между сторонами 42, 42 кассетной стенки или, соответственно, ширины фасонных кирпичей 11, 11а, так что между сторонами 42, 43 кассетной стенки и боковыми поверхностями 38, 39 соединительной канавки существует небольшой зазор 44 или, соответственно, щель 45. При этом зазоры 44 имеют предпочтительно ширину 2-5 мм, более предпочтительно 1,8-2,4 мм, а щели 45 имеют предпочтительно ширину 5-25 мм, более предпочтительно 9-13 мм. Зазоры 44 и щели 45 являются целесообразными для обеспечения монтажа кассетных стенок 7 с по возможности наименьшим трением в соединительных канавках 36 и перемещения кассетных стенок 7 в продольном направлении 35 кассеты по возможности наименьшим трением также при термически обусловленном расширении по ширине кассетных стенок 7, а также для компенсации неточностей изготовления. Зазоры 44 и щели 45 также являются соответствующими составляющими частями соединительных устройств.

Для создания компенсационного шва 41 заданной глубины, для монтажа кассетных стенок 7 предусмотрена, например, соответствующая прилегающая к дну 37 соединительной канавки пенополистироловая лента 46, которая при запуске в работу кассетной камеры 1 полностью сгорает и оставляет компенсационный шов 41 с глубиной предпочтительно 5-50 мм, более предпочтительно 15-40 мм.

Согласно изобретению одна из обеих торцевых сторон 16, 17 соединительных фасонных кирпичей 11а не имеет соединительного шпунта 24 или, соответственно, соединительного гребня 25, а имеет элементы для соединения соединительных фасонных кирпичей 11а со стенками 3, 4 камеры. Далее эта торцевая сторона 16 или 17 называется соединительной торцевой стороной 100 и является дополнительной составляющей частью соединительного устройства.

Согласно одному предпочтительному варианту выполнения изобретения в отношении соединения кассетных стенок 7 и продольных стенок 3, 4 камеры, соединительное устройство имеет уплотнительное устройство, которое предотвращает проникновение углеродной крупки в компенсационные швы 41.

Для этого в зоне соединительной торцевой стороны 100 в широкой стороне 12 в качестве элемента уплотнительного устройства предусмотрена проходящая вертикально уплотнительная канавка 47 (смотри фиг.8-11).

Эта уплотнительная канавка 47 имеет прямоугольное поперечное сечение, при этом дно 48 уплотнительной канавки проходит параллельно широким сторонам 12, 13. Глубина уплотнительной канавки 47 составляет предпочтительно 15-120 мм, более предпочтительно 30-80 мм, а ширина уплотнительной канавки 47, т.е. расстояние между боковыми поверхностями 49, 50 уплотнительной канавки, составляет предпочтительно 60-200 мм, более предпочтительно 100-150 мм.

В собранной кассетной камере 1 (смотри фиг.8, 9) соединительные фасонные кирпичи 11а расположены в кассетных стенках 7 таким образом, что уплотнительные канавки 47 расположены по вертикали на одной линии друг над другом. Кроме того, уплотнительные канавки 47 лежат по меньшей мере частично внутри соединительных канавок 36 и относительно боковых поверхностей 38б, 39 соединительной канавки на стороне ограниченной боковой поверхностью 38 соединительной канавки и широкой стороной 12 щели 45. Это частичное перекрывание соединительных канавок 36 и уплотнительных канавок имеет такой размер, что оно сохраняется также при термически обусловленном сжатии кассетных стенок.

В уплотнительных канавках 47 предусмотрен проходящий вертикально имеющий форму полосы эластично податливый и, соответственно, пружинящий мат 51 из керамического волокна в качестве другого элемента уплотнительного устройства, который своей нижней стороной 52 прилегает к соответствующему дну 48 уплотнительной канавки и проходит предпочтительно по всей ширине уплотнительной канавки. При этом толщина волоконного мата 51 составляет предпочтительно 2-40 мм, более предпочтительно 5-20 мм.

При этом в уплотнительных канавках 47 в качестве другого элемента уплотнительного устройства расположен уплотнительный элемент, в частности, имеющий форму прямоугольного параллелепипеда, проходящий вертикально уплотнительный квадр 53, предпочтительно с геометрическим замыканием или с легкой прессовой посадкой, который своей задней стороной 54 прилегает к поверхности 55 волоконного мата, а своей противоположной задней стороне скользящей поверхностью 56 прилегает по меньшей мере частично к соответствующей боковой поверхности 39 соединительной канавки с возможностью скольжения по поверхности и с герметизацией.

При этом ширина уплотнительных квадров 53 соответствует по существу ширине уплотнительных канавок 47, а толщина уплотнительных квадров составляет предпочтительно 20-100 мм, более предпочтительно 30-80 мм. Длина уплотнительных квадров 53 составляет предпочтительно 500-1000 мм, более предпочтительно 600-800 мм, так что в одной уплотнительной канавке 47 соединительного фасонного кирпича 11а предусмотрено предпочтительно несколько уплотнительных квадров 53 друг над другом (смотри фиг.9).

Кроме того, уплотнительные квадры 53 состоят предпочтительно из огнеупорных легковесных кирпичей, и/или шамотных кирпичей, и/или глиноземных кирпичей и изготавливаются посредством прессования и/или литья.

За счет того, что уплотнительные квадры 53 своими скользящими поверхностями 56 по меньшей мере частично прилегают с возможностью поверхностного скольжения и с герметизацией к соответствующим боковым поверхностям 39 соединительной канавки, применяемая для обжига анодов углеродная крупка не проникает через щели 45 в компенсационные швы 41 и не препятствует движению кассетных стенок 7 в продольном направлении 35 кассетных стенок при термически обусловленных расширениях и сжатиях. При этом достигается долговременное равномерное давление прижимания уплотнительных квадров 53 к боковым поверхностям 39 соединительных канавок за счет применения эластичных, податливых волоконных матов 51.

Согласно другому варианту выполнения уплотнительного устройства, соединительные фасонные кирпичи 11а имеют в соединительных то