Комбинационный весовой дозатор

Иллюстрации

Показать всеИзобретение относится к весоизмерительной технике и направлено на обеспечение высокоскоростной работы дозатора без уменьшения точности взвешивания комбинации и независимо от характеристик взвешиваемых объектов. Этот результат обеспечивается за счет того, что изобретение содержит внутренний лоток, который собирает взвешиваемые объекты, которые разгружаются в направлении внутрь из весовых бункеров-дозаторов, множество внешних лотков, которые собирают взвешиваемые объекты, которые разгружаются в направлении наружу из весовых бункеров-дозаторов, накапливающий бункер-дозатор, находящийся у разгрузочного отверстия внутреннего лотка, накапливающие бункеры-дозаторы, находящиеся у разгрузочных отверстий внешних лотков, нижний лоток, который транспортирует взвешиваемые объекты, которые разгружаются из накапливающего бункера-дозатора, и разгружает их через разгрузочное отверстие, расположенное в его нижней части. Имеется блок управления, который сконфигурирован так, чтобы переключать направление разгрузки весовых бункеров-дозаторов, выбранных для формирования оптимальных комбинаций, что выполняется последовательно при каждом процессе комбинирования, и чтобы в соответствии с переключаемыми направлениями приводить накапливающий бункер-дозатор к поочередной разгрузке требующих взвешивания объектов. 16 з.п. ф-лы, 22 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к комбинационному весовому дозатору, который подает требующие взвешивания объекты, которые были взвешены, в упаковочную машину и т.п.

Уровень техники

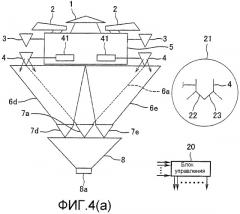

Требующие взвешивания объекты, такие как моющие средства и кондитерские изделия, которые были взвешены посредством комбинационного весового дозатора для обеспечения соответствия определенному весу, как правило, упаковываются посредством упаковочной машины. Схематическая конструкция первого примера обычного комбинационного весового дозатора, который взвешивает требующие взвешивания объекты, показана на Фиг.12.

Комбинационный весовой дозатор на Фиг.12 сконфигурирован так, что блок 30 управления управляет работой всего комбинационного весового дозатора и выполняет вычисление комбинации. Комбинационный весовой дозатор сконструирован так, что центральный базовый корпус (корпус) 5 расположен в центре комбинационного весового дозатора, и рассеивающий дозатор 1, имеющий коническую форму, установлен на верхней части центрального базового корпуса 5, чтобы путем вибрации радиально рассеивать требующие взвешивания объекты, подаваемые из внешнего подающего устройства. Вокруг рассеивающего дозатора 1 предоставлены линейные дозаторы 2, чтобы посредством вибрации транспортировать требующие взвешивания объекты, которые были переданы из рассеивающего дозатора 1, в соответствующие питающие бункеры-дозаторы 3. Под линейными дозаторами 2 расположено множество питающих бункеров-дозаторов 3 и весовых бункеров-дозаторов 4, причем они расположены в форме окружности таким образом, что каждый питающий бункер-дозатор 3 и каждый весовой бункер-дозатор 4 соответствуют одному из линейных дозаторов 2. Питающий бункер-дозатор 3 принимает требующие взвешивания объекты, которые были переданы из линейного дозатора 2, и открывает свою заслонку, чтобы подать требующие взвешивания объекты в расположенный под ним весовой бункер-дозатор 4, когда весовой бункер-дозатор 4 опустошается. К весовому бункеру-дозатору 4 прикреплен датчик 41 веса, такой как динамометрический датчик. Датчик 41 веса измеряет вес требующих взвешивания объектов, находящихся внутри весового бункера-дозатора 4. Блок 30 управления выполняет вычисление комбинации, чтобы выбрать из множества весовых бункеров-дозаторов 4 комбинацию, формируемую бункерами-дозаторами, которые выгрузят требующие взвешивания объекты. Весовые бункеры-дозаторы 4, соответствующие упомянутой комбинации, выгружают требующие взвешивания объекты в накапливающий лоток 6. Накапливающий лоток 6 расположен под весовыми бункерами-дозаторами 4. Требующие взвешивания объекты, которые были выгружены из весовых бункеров-дозаторов 4, проскальзывают вниз по накапливающему лотку 6, и выгружаются из разгрузочного отверстия, расположенного в нижней части накапливающего лотка 6. Далее, требующие взвешивания объекты передаются в упаковочную машину, которая не показана. При изготовлении упаковочных пакетов упаковочная машина загружает требующие взвешивания объекты, которые были выгружены из комбинационного весового дозатора, в упаковочные пакеты и упаковывает их.

Для увеличения производительности (общего количества разгрузок требующих взвешивания объектов из комбинационного весового дозатора в упаковочную машину) за заданное время требуется сократить время разгрузки. Для этой цели обычно количество весовых бункеров-дозаторов увеличивалось до определенной степени, чтобы обеспечить конфигурацию, при которой выполняется работа в двухсменном режиме, а не односменном, и, соответственно, период цикла разгрузки сокращается до половины периода цикла разгрузки для односменного режима. Работа в односменном режиме выполняется в конфигурации, в которой, например, общее количество весовых бункеров-дозаторов 4 устанавливается равным десяти, количество весовых бункеров-дозаторов 4, выбираемых для формирования комбинации, устанавливается равным четырем, вычисление комбинации выполняется один раз в течение периода цикла взвешивания, весовые бункеры-дозаторы 4 выполняют операцию разгрузки один раз в течение периода одного цикла взвешивания, и накапливающий бункер-дозатор 7 выполняет операцию разгрузки в упаковочную машину один раз в течение периода одного цикла взвешивания. Для того чтобы обеспечить точность взвешивания, по существу, такой же высокой, как при односменном режиме работы, когда осуществляется двухсменный режим работы, количество весовых бункеров-дозаторов 4 увеличивается на четыре, так что их общее количество составляет четырнадцать, а количество весовых бункеров-дозаторов 4, выбираемых для формирования комбинации, устанавливается равным четырем. Вычисление комбинации выполняется один раз за каждую 1/2 одного периода цикла взвешивания, и весовые бункеры-дозаторы 4, формирующие комбинацию, выбранную в результате вычисления комбинации, разгружают требующие взвешивания объекты. В этом случае, поскольку вычисление комбинации выполняется два раза за один период цикла взвешивания и весовые бункеры-дозаторы 4 выполняют операцию разгрузки два раза за один период цикла взвешивания, обеспечивается высокоскоростная операция разгрузки и производительность повышается.

Тем не менее, даже когда комбинационный весовой дозатор, показанный на Фиг.12, сконфигурирован так, чтобы выполнять работу в двухсменном режиме, скорость требующих взвешивания объектов, которые были разгружены из весовых бункеров-дозаторов 4 и проскальзывают по накапливающему лотку 12, не увеличивается. По этой причине на накапливающем лотке расстояние между партией требующих взвешивания объектов, которые были разгружены из весовых бункеров-дозаторов 4, выбранных для формирования предыдущей комбинации, и партией требующих взвешивания объектов, которые разгружаются из весовых бункеров-дозаторов 4, выбранных для формирования следующей комбинации, недостаточно велико, и есть вероятность, что требующие взвешивания объекты в предыдущей и следующей комбинациях будут смешаны, что осложняет выполнение высокоскоростной операции разгрузки. Для решения этой проблемы могут быть предоставлены два накапливающих лотка, как показано на Фиг.13.

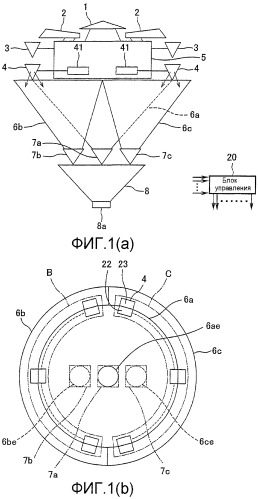

Фиг.13(а) представляет собой схематический частичный боковой разрез, иллюстрирующий второй пример обычного комбинационного весового дозатора. Фиг.13(b) представляет собой вид сверху накапливающих лотков (внутреннего лотка и внешнего лотка) и весовых бункеров-дозаторов комбинационного весового дозатора. Данный комбинационный весовой дозатор сконфигурирован так, что нижний лоток интегрирован в комбинационный весовой дозатор, раскрытый в патентном документе 1, чтобы разгружать требующие взвешивания объекты в упаковочную машину с одним входом.

В данном комбинационном весовом дозаторе предоставлено два накапливающих лотка, то есть внутренний лоток 6g и внешний лоток 6h, и каждый весовой бункер-дозатор 4 имеет две заслонки (не показаны), чтобы иметь возможность селективной разгрузки требующих взвешивания объектов во внутренний лоток 6g или во внешний лоток 6h, который расположен под ними. В добавление, накапливающий бункер-дозатор 7g предоставлен у разгрузочного отверстия 6ge в нижней части внутреннего лотка 6g, чтобы удерживать и разгружать требующие взвешивания объекты, а накапливающий бункер-дозатор 7h предоставлен у разгрузочного отверстия 6he в нижней части внешнего лотка 6h, чтобы удерживать и разгружать требующие взвешивания объекты. Сверх того, один нижний лоток 8 предоставлен под двумя накапливающими лотками 7g и 7h, чтобы подавать требующие взвешивания объекты, которые были разгружены из накапливающих бункеров-дозаторов 7g и 7h, в один вход упаковочной машины. Блок 31 управления управляет работой всего комбинационного весового устройства и выполняет вычисление комбинации. Данный комбинационный весовой дозатор сконфигурирован так, чтобы выполнять работу в двухсменном режиме таким образом, чтобы весовые бункеры-дозаторы 4, попеременно выбираемые для формирования комбинаций, попеременно разгружали требующие взвешивания объекты во внутренний лоток 6g и внешний лоток 6h и чтобы накапливающий бункер-дозатор 7g и накапливающий бункер-д6озатор 7h попеременно разгружали требующие взвешивания объекты в нижний лоток 8. Так, требующие взвешивания объекты разгружаются из разгрузочного отверстия 8e нижнего лотка 8 по два раза за период одного цикла взвешивания. Соответственно, обеспечивается высокоскоростная работа. Кроме того, поскольку весовые бункеры-дозаторы 4 разгружают требующие взвешивания объекты в каждый из внутреннего лотка 6g и внешнего лотка 6h только один раз в течение периода одного цикла взвешивания, на каждом лотке обеспечивается достаточное расстояние между партией требующих взвешивания объектов, которые были разгружены ранее, и партией требующих взвешивания объектов, которые разгружаются следом.

В тех случаях, когда комбинационный весовой дозатор не снабжен нижним лотком 8, две упаковочные машины или упаковочная машина с двумя входами располагается под комбинационным весовым дозатором, и требующие взвешивания объекты, которые были разгружены из накапливающих бункеров-дозаторов 7g и 7h, подаются в соответствующие входы упаковочной машины. В этом случае путем работы в двухсменном режиме требующие взвешивания объекты разгружаются один раз в каждый из двух входов упаковочной машины в течение периода одного цикла взвешивания. То есть независимо от наличия или отсутствия нижнего лотка 8 требующие взвешивания объекты разгружаются всего два раза в течение периода одного цикла взвешивания. Соответственно, производительность в течение заданного временного периода может быть увеличена.

Патентный документ 2 раскрывает конфигурацию комбинационного весового дозатора, который способен выполнять операцию разгрузки комбинации на более высокой скорости. В этой конфигурации воронкообразный внутренний лоток расположен под весовыми бункерами-дозаторами, а правый и левый наружные лотки расположены так, чтобы окружать внутренний лоток. Промежуточные бункеры-дозаторы соответствующим образом предоставлены у разгрузочных отверстий в нижних частях этих трех лотков. Кроме того, три бункера-дозатора первой очереди расположены под тремя промежуточными бункерами-дозаторами так, чтобы разгружать требующие взвешивания объекты в первый нижний лоток, а три бункера дозатора второй очереди расположены под тремя промежуточными бункерами-дозаторами так, чтобы разгружать требующие взвешивания объекты во второй нижний лоток. Требующие взвешивания объекты могут подаваться из первого и второго нижних лотков в две упаковочные машины или в одну упаковочную машину с двумя входами. В этом случае комбинация для разгрузки требующих взвешивания объектов в правый внешний лоток определяется путем выбора весовых бункеров-дозаторов из правой группы, а комбинация для разгрузки требующих взвешивания объектов в левый внешний лоток определяется путем выбора весовых бункеров-дозаторов из левой группы, а комбинация для разгрузки требующих взвешивания объектов во внутренний лоток выбирается из остальных весовых бункеров-дозаторов. Весовые бункеры-дозаторы, выбранные для формирования этих трех комбинаций, разгружают требующие взвешивания объекты одновременно, и промежуточные бункеры-дозаторы, предоставленные у разгрузочных отверстий этих трех лотков, удерживают требующие взвешивания объекты. Каждый промежуточный бункер-дозатор разгружает требующие взвешивания объекты попеременно в один из трех бункеров-дозаторов первой очереди и один из трех бункеров-дозаторов второй очереди. Три бункера-дозатора первой очереди последовательно разгружают требующие взвешивания объекты в первый нижний лоток, тогда как три бункера-дозатора второй очереди последовательно разгружают требующие взвешивания объекты во второй нижний лоток.

Патентный документ 1 - японская опубликованная патентная заявка №Sho. 57-125322.

Патентный документ 2 - японская рассмотренная патентная заявка №Hei. 8 - 1395.

Раскрытие изобретения

Проблемы, решаемые с помощью изобретения

Тем не менее, в конфигурации на Фиг.13, поскольку разгрузочные отверстия 6ge и 6he внутреннего лотка 6g и внешнего лотка 6h, снабженные накапливающим бункером-дозатором 7g и накапливающим бункером-дозатором 7h соответственно, расположены далеко от центра окружности, формируемой позициями расположения весовых бункеров-дозаторов 4, и расстояние, на которое транспортируются требующие взвешивания объекты, разгружаемые из весового бункера-дозатора 4 в лоток 6g или 6h, до соответствующего разгрузочного отверстия 6ge или 6he (накапливающего бункера-дозатора 7g или 7h), а также наклон лотка значительно варьируют в зависимости от местоположения весового бункера-дозатора 4, имеет место значительное различие во времени, когда требующие взвешивания объекты, которые были транспортированы по лотку 6g или 6h, достигают разгрузочного отверстия 6ge или 6he (накапливающего бункера-дозатора 7g или 7h), и время, необходимое для транспортировки требующих взвешивания объектов по накапливающему лотку 6g или 6h, становится длительным, в зависимости от местоположения весового бункера-дозатора 4. В частности, поскольку требующие взвешивания объекты, которые были разгружены во внешний лоток 6h из весового бункера-дозатора 4 (например, весового бункера-дозатора 4, расположенного справа на Фиг.13(a)), расположенного далеко от накапливающего бункера-дозатора 7h, транспортируются по внешнему лотку 6h, расположенному так, чтобы окружать периферию внутреннего лотка 6g, и достигают накапливающего бункера-дозатора 7h, они доходят до накапливающего бункера-дозатора 7h позже, чем требующие взвешивания объекты, которые были разгружены из весового бункера-дозатора 4 (например, весового бункера-дозатора 4, расположенного слева на Фиг. 13(a)), расположенного ближе к накапливающему бункеру-дозатору 7h. По этой причине с момента, когда передняя часть пакета требующих взвешивания объектов, которые были одновременно разгружены из множества весовых бункеров-дозаторов 4 во внешний лоток 6h, достигает накапливающего бункера-дозатора 7h, до момента, когда хвостовая часть пакета требующих взвешивания объектов достигает накапливающего бункера-дозатора 7h, проходит много времени. В этом случае, если скорость работы не будет уменьшена, также невозможно обеспечить достаточное расстояние между партией требующих взвешивания объектов, которые ранее были разгружены во внешний лоток 6h, и партией требующих взвешивания объектов, которые разгружаются в накапливающий лоток 6h следом, и существует вероятность их смешивания, в зависимости от характеристики требующих взвешивания объектов, например, если требующие взвешивания объекты имеют большие размеры (объемная плотность имеет низкое значение). Это осложняет обеспечение высокоскоростной работы комбинационного весового дозатора. В том случае, когда для предотвращения отказа разгрузки требующих взвешивания объектов из весового бункера-дозатора 4, который расположен далеко от накапливающего бункера-дозатора 7, во внешний лоток 6h вычисление комбинации выполняется без использования измеренной величины весового бункера-дозатора 4 (заданного весового бункера-дозатора), который расположен далеко от накапливающего бункера-дозатора 7h, чтобы предотвратить выбор этого весового бункера-дозатора 4 для формирования комбинации разгрузки требующих взвешивание объектов во внешний лоток 6h, точность взвешивания комбинации (точной взвешивания величин веса комбинации) для требующих взвешивания объектов, которые разгружаются во внешний лоток 6h, становится низкой.

Кроме того, внешний лоток 6h расположен так, что требующие взвешивания объекты, которые были разгружены во внешний лоток 6h из весового бункера-дозатора 4, расположенного ближе к накапливающему бункеру-дозатору 7g внутреннего лотка 6g, транспортируются в накапливающий бункер-дозатор 7h через наружную часть периферии внутреннего лотка 6g. Следовательно, накапливающий лоток, состоящий из внешнего лотка и внутреннего лотка, имеет сложную конструкцию.

Более того, в вышеописанной конфигурации согласно патентному документу 2, поскольку каждый из трех промежуточных бункеров-дозаторов, предоставленных, соответственно, у нижнего лотка и правого и левого внешних лотков, должен селективно разгружать требующие взвешивания объекты в направлении бункера-дозатора первой очереди или в противоположном направлении бункера-дозатора второй очереди, разгрузочные заслонки промежуточных бункеров-дозаторов имеют сложную конструкцию.

Настоящее изобретения было сделано для решения вышеописанной проблемы, и целью настоящего изобретения является предоставление комбинационного весового дозатора, который снабжен накапливающим лотком с относительной простой конструкцией и который способен сократить время, необходимое для транспортировки требующих взвешивания объектов по накапливающему лотку, без уменьшения точности взвешивания комбинации и независимо от характеристики почти всех требующих взвешивания объектов, тем самым обеспечивая высокоскоростную работу. Еще одной целью настоящего изобретения является предоставление комбинационного весового дозатора, который способен разгружать требующие взвешивания объекты в два входа упаковочной машины, используя простую структуру.

Средство для решения проблемы

Для достижения вышеописанной цели комбинационный весовой дозатор согласно первому аспекту настоящего изобретения содержит множество комбинационных бункеров-дозаторов, которые расположены в форме окружности и в каждый из которых подаются требующие взвешивания объекты, причем каждый комбинационный бункер-дозатор сконфигурирован так, чтобы иметь возможность селективно разгружать требующие взвешивания объекты в направлении внутрь формы окружности или в направлении наружу из формы окружности;

внутренний лоток, который расположен под комбинационными бункерами-дозаторами и который сконфигурирован так, чтобы собирать требующие взвешивания объекты, которые были разгружены из комбинационных бункеров-дозаторов в направлении внутрь, и чтобы разгружать требующие взвешивания объекты из разгрузочного отверстия, предоставленного в его нижней части;

множество внешних лотков, которые расположены под комбинационными бункерами-дозаторами рядом друг с другом так, чтобы окружать внутренний лоток, причем внешние лотки сконфигурированы так, чтобы собирать требующие взвешивания объекты, которые были разгружены в направлении наружу из комбинационных бункеров-дозаторов, и чтобы разгружать требующие взвешивания объекты из разгрузочного отверстия, предоставленного в его нижней части;

средство вычисления комбинации, которое сконфигурировано так, чтобы определять первую комбинацию разгрузки и вторую комбинацию разгрузки, причем каждая из первой комбинации разгрузки и второй комбинации разгрузки включает в себя комбинационные бункеры-дозаторы, которые выбраны из комбинационных бункеров-дозаторов, расположенных над внутренним лотком и множеством внешних лотков, и каждый из которых имеет величину веса комбинации, лежащую в допустимом диапазоне относительно целевой величины веса, причем величина веса комбинации равна сумме весов требующих взвешивания объектов, которые удерживаются комбинационными бункерами-дозаторами; и

средство управления, которое сконфигурировано так, чтобы приводить комбинационные бункеры-дозаторы, формирующие первую комбинацию разгрузки для разгрузки требующих взвешивания объектов в направлении внутрь, к разгрузке требующих взвешивания объектов во внутренний лоток, и чтобы приводить комбинационные бункеры-дозаторы, формирующие вторую комбинацию разгрузки для разгрузки требующих взвешивания объектов в направлении наружу, к разгрузке требующих взвешивания объектов во внешний лоток.

В такой конфигурации, поскольку множество внешних лотков расположены так, чтобы окружать внутренний лоток, конструкция является относительно простой, и предоставляется возможным сократить и, по существу, уравнять расстояния, на которые транспортируются требующие взвешивания объекты, разгруженные из комбинационных бункеров-дозаторов в соответствующие внешние лотки, по соответствующим внешним лоткам, независимо от местоположения комбинационных бункеров-дозаторов. Кроме того, независимо от характеристик почти всех требующих взвешивания объектов, все требующие взвешивания объекты, которые были разгружены из комбинационных бункеров-дозаторов в связанные внешние лотки, могут быть разгружены из разгрузочных отверстий соответствующих внешних лотков за короткое время. Соответственно, этот комбинационный весовой дозатор может иметь накапливающие лотки (внутренний лоток и внешний лоток) с относительно простой структурой, и он способен работать на высокой скорости путем сокращения времени, требуемого для транспортировки требующих взвешивания объектов по накапливающим лоткам, независимо от характеристик почти всех требующих взвешивания объектов без ухудшения точности взвешивания комбинации.

В комбинационном весовом дозаторе второго аспекта согласно комбинационному весовому дозатору первого аспекта средство вычисления комбинации сконфигурировано так, чтобы выполнять повторяющиеся процессы комбинирования таким образом, что:

вычисление комбинации выполняется на основании весов требующих взвешивания объектов, которые удерживаются комбинационными бункерами-дозаторами, чтобы определить в качестве оптимальной комбинации одну комбинацию, формируемую комбинационными бункерами-дозаторами, в которых величина веса комбинации находится в допустимом диапазоне относительно целевой величины веса, и вычисление комбинации выполняется на основании весов требующих взвешивания объектов, которые удерживаются комбинационными бункерами-дозаторами, которые не входят в оптимальную комбинацию, определенную в предшествующем процессе комбинирования, в последующем процессе комбинирования в n (где n больше единицы) последовательных процессах комбинирования в повторяющихся процессах комбинирования, чтобы поочередно определять оптимальные комбинации, определяемые последовательно в повторяющихся процессах комбинирования, как первую комбинацию разгрузки и вторую комбинацию разгрузки;

причем средство управления сконфигурировано так, чтобы приводить комбинационные бункеры-дозаторы, формирующие первую комбинацию разгрузки, и комбинационные бункеры-дозаторы, формирующие вторую комбинацию разгрузки, к поочередной разгрузке требующих взвешивания объектов на основании первой комбинации разгрузки и второй комбинации разгрузки, поочередно определяемых средством вычисления комбинации; и

при этом средство управления сконфигурировано так, чтобы подавать в один и тот же вход упаковочной машины требующие взвешивания объекты, которые были разгружены из разгрузочного отверстия внутреннего лотка, требующие взвешивания объекты, которые были разгружены из разгрузочных отверстий множества внешних лотков.

В такой конфигурации, поскольку процесс комбинирования может выполняться n раз в течение периода одного рабочего цикла (например, одного периода взвешивания), и требующие взвешивания объекты могут быть разгружены в один и тот же вход упаковочной машины n раз в течение периода одного рабочего цикла, производительность в течение заданного времени может быть повышена. В добавление, поскольку требующие взвешивания объекты, находящиеся в комбинационных бункерах-дозаторах, разгружаются поочередно во внутренний лоток и во внешний лоток для соответствующих комбинаций разгрузки, определяемых последовательно, то есть поскольку требующие взвешивания объекты разгружаются из комбинационных бункеров-дозаторов во внутренний лоток и во внешний лоток только n/2 раз в течение периода одного рабочего цикла, между партиями требующих взвешивания объектов, которые были разгружены ранее, и партией требующих взвешивания объектов, которые разгружаются следом, может быть обеспечено достаточное расстояние. В случае, когда n=2, выполняется работа в двухсменном режиме, между тем, когда n=3, выполняется работа в трехсменном режиме.

В комбинационном весовом дозаторе третьего аспекта согласно комбинационному весовому дозатору первого аспекта средство вычисления комбинации сконфигурировано так, чтобы выполнять повторяющиеся процессы комбинирования таким образом, что:

вычисление комбинации выполняется на основании весов требующих взвешивания объектов, которые удерживаются комбинационными бункерами-дозаторами, чтобы определить в качестве оптимальной комбинации одну комбинацию, формируемую комбинационными бункерами-дозаторами, в которых величина веса комбинации находится в допустимом диапазоне относительно целевой величины веса, и вычисление комбинации выполняется на основании весов требующих взвешивания объектов, которые удерживаются комбинационными бункерами-дозаторами, которые не входят в оптимальную комбинацию, определенную в предшествующем процессе комбинирования, в последующем процессе комбинирования в n (где n больше единицы) последовательных процессах комбинирования в повторяющихся процессах комбинирования, чтобы поочередно определять оптимальные комбинации, определяемые последовательно в повторяющихся процессах комбинирования, как первую комбинацию разгрузки и вторую комбинацию разгрузки;

причем средство управления сконфигурировано так, чтобы приводить комбинационные бункеры-дозаторы, формирующие первую комбинацию разгрузки, и комбинационные бункеры-дозаторы, формирующие вторую комбинацию разгрузки, к поочередной разгрузке требующих взвешивания объектов на основании первой комбинации разгрузки и второй комбинации разгрузки, поочередно определяемых средством вычисления комбинации; и

при этом средство управления сконфигурировано так, чтобы подавать требующие взвешивания объекты, которые были разгружены из разгрузочного отверстия внутреннего лотка, в первый вход упаковочной машины, и чтобы подавать требующие взвешивания объекты, которые были разгружены из разгрузочных отверстий множества внешних лотков, во второй вход упаковочной машины.

В такой конфигурации, поскольку процесс комбинирования может выполняться n раз в течение периода одного рабочего цикла (например, одного периода цикла взвешивания) и требующие взвешивания объекты могут быть разгружены в каждый из двух входов упаковочной машины n/2 раз (n раз в сумме) в течение периода одного рабочего цикла, производительность в течение заданного времени может быть повышена. В добавление, поскольку требующие взвешивания объекты, находящиеся в комбинационных бункерах-дозаторах, разгружаются поочередно во внутренний лоток и во внешний лоток для соответствующих комбинаций разгрузки, определяемых последовательно, то есть поскольку требующие взвешивания объекты разгружаются из комбинационных бункеров-дозаторов в каждый из внутреннего лотка и внешнего лотка только n/2 раз в течение периода одного рабочего цикла, между партией требующих взвешивания объектов, которые были разгружены ранее, и партией требующих взвешивания объектов, которые разгружаются на каждый из лотков следом, может быть обеспечено достаточное расстояние. В случае, когда n=2, выполняется работа в двухсменном режиме, между тем, когда n=3, выполняется работа в трехсменном режиме.

В комбинационном весовом дозаторе четвертого аспекта согласно комбинационному весовому дозатору первого аспекта средство вычисления комбинации сконфигурировано так, чтобы выполнять процесс комбинирования так, чтобы вычисление комбинации выполнялось на основании весов требующих взвешивания объектов, которые удерживаются комбинационными бункерами-дозаторами, чтобы определить две комбинации, которые не включают один и тот же комбинационный бункер-дозатор и в котором величины веса комбинации, полученные в результате вычисления комбинации, находятся в допустимом диапазоне относительно целевой величины веса, и чтобы определять одну из упомянутых двух комбинаций как первую комбинацию разгрузки, а другую комбинацию как вторую комбинацию разгрузки;

причем средство управления сконфигурировано так, чтобы приводить комбинационные бункеры-дозаторы, формирующие первую комбинацию разгрузки, и комбинационные бункеры-дозаторы, формирующие вторую комбинацию разгрузки, к одновременной разгрузке требующих взвешивания объектов; и

при этом средство управления сконфигурировано так, чтобы подавать требующие взвешивания объекты, которые были разгружены из разгрузочного отверстия внутреннего лотка, в первый вход упаковочной машины, и чтобы подавать требующие взвешивания объекты, которые были разгружены из разгрузочных отверстий множества внешних лотков, во второй вход упаковочной машины.

В такой конфигурации, поскольку в одном процессе комбинирования определяются две комбинации разгрузки, и требующие взвешивания объекты этих двух комбинаций разгрузки разгружаются одновременно, производительность в течение заданного времени может быть улучшена.

В добавление, поскольку требующие взвешивания объекты внутри комбинационных бункеров-дозаторов, формирующих одну из двух комбинаций разгрузки, разгружаются во внутренний лоток, и требующие взвешивания объекты внутри комбинационных бункеров-дозаторов, формирующих другую комбинацию разгрузки, разгружаются во внешний лоток, между партией требующих взвешивания объектов, разгруженных ранее, и партией требующих взвешивания объектов, разгружаемой на каждый из упомянутых лотков следом, может быть обеспечено достаточное расстояние. Сверх того, поскольку две комбинации разгрузки определяются одновременно, веса требующих взвешивания объектов нескольких комбинационных бункеров-дозаторов могут быть использованы при вычислении комбинации для определения двух комбинаций разгрузки. В результате точность взвешивания комбинации для требующих взвешивания объектов, которые разгружаются, в целом может быть увеличена.

В комбинационном весовом дозаторе пятого аспекта, согласно комбинационному весовому дозатору четвертого аспекта, средство вычисления комбинации сконфигурировано так, чтобы выполнять вычисление комбинации на основании весов требующих взвешивания объектов, которые удерживаются комбинационными бункерами-дозаторами, не входящими в первую и вторую комбинации разгрузки, которые были определены в предыдущем процессе комбинирования, в последующем процессе комбинирования, в k (где k больше единицы) последовательных процессах комбинирования в повторяющихся процессах комбинирования.

В такой конфигурации, поскольку комбинационный процесс выполняется k раз за период одного рабочего цикла (например, период одного цикла взвешивания) и требующие взвешивания объекты могут быть разгружены из каждого из внутреннего лотка и внешнего лотка k раз за период одного рабочего цикла, данный комбинационный весовой дозатор может быть с легкостью адаптирован к двум упаковочным машинам, работающим на высокой скорости, или к упаковочной машине сдвоенного типа, работающей на высокой скорости. Например, k может быть равно 2, 3 и т.д.

В комбинационном весовом дозаторе шестого аспекта согласно комбинационному весовому аспекту первого аспекта у разгрузочного отверстия внутреннего лотка предоставлен первый накапливающий бункер-дозатор, чтобы удерживать требующие взвешивания объекты, которые были разгружены из разгрузочного отверстия внутреннего лотка, и чтобы разгружать эти требующие взвешивания объекты, а у разгрузочных отверстий множества внешних лотков, соответственно, предоставлено множество вторых накапливающих бункеров-дозаторов, чтобы удерживать требующие взвешивания объекты, которые были разгружены из разгрузочных отверстий внешних лотков, и чтобы разгружать эти требующие взвешивания объекты. Кроме того, средство управления сконфигурировано так, чтобы управлять первым накапливающим бункером-дозатором, удерживающим требующие взвешивания объекты, которые были разгружены из комбинационных бункеров-дозаторов, и множеством вторых накапливающих бункеров-дозаторов, удерживающих требующие взвешивания объекты, которые были разгружены из комбинационных бункеров-дозаторов, чтобы приводить первый накапливающий бункер-дозатор к разгрузке требующих взвешивания объектов и чтобы приводить множество вторых накапливающих бункеров-дозаторов к одновременной разгрузке требующих взвешивания объектов.

В такой конфигурации, поскольку первый и вторые накапливающие бункеры-дозаторы предоставлены так, что требующие взвешивания объекты разгружаются в скомпонованном состоянии, упаковочная машина может с легкостью выполнять операцию упаковки для упаковки требующих взвешивания объектов.

В комбинационном весовом дозаторе седьмого аспекта согласно комбинационному весовому дозатору шестого аспекта средство вычисления комбинации сконфигурировано так, чтобы определять вторую комбинацию разгрузки таким образом, что требующие взвешивания объекты, которые были разгружены из комбинационных бункеров-дозаторов, формирующих вторую комбинацию разгрузки, разгружаются, по меньшей мере, в два внешних лотка.

В такой конфигурации, поскольку вторая комбинация разгрузки определяется так, чтобы включать в себя комбинационные бункеры-дозаторы, расположенные над соответствующими, по меньшей мере, двумя внешними лотками, то есть комбинационные бункеры-дозаторы, соответствующие соответствующим, по меньшей мере, двум внешним лоткам, и требующие взвешивания объекты, соответствующие этой комбинации, собираются в соответствующие, по меньшей мере, два накапливающих бункера-дозатора, и размер (объем) вторых накапливающих бункеров-дозаторов может быть уменьшен.

В комбинационном весовом дозаторе восьмого аспекта согласно комбинационному весовому дозатору шестого аспекта средство вычисления комбинации сконфигурировано так, чтобы выполнять повторяющиеся процессы комбинирования таким образом, что: вычисление комбинации выполняется на основании весов требующих взвешивания объектов, которые удерживаются комбинационными бункерами-дозаторами, чтобы определить в качестве оптимальной комбинации одну комбинацию, формируемую комбинационными бункерами-дозаторами, в которых величина веса комбинации находится в допустимом диапазоне относительно целевой величины веса, и вычисление комбинации выполняется на основании весов требующих взвешивания объектов, которые удерживаются комбинационными бункерами-дозаторами, которые не входят в оптимальную комбинацию, определенную в предшествующем процессе комбинирования, в последующем процессе комбинирования в n (где n больше единицы) последовательных процессах комбинирования в повторяющихся процессах комбинирования, чтобы поочередно определять оптимальные комбинации, определяемые последовательно в повторяющихся процессах комбинирования, как первую комбинацию разгрузки и вторую комбинацию разгрузки. Кроме того, средство управления сконфигурировано так, чтобы приводить комбинационные бункеры-дозаторы, формирующие первую комбинацию разгрузки, и комбинационные бункеры-дозаторы, формирующее вторую комбинацию разгрузки, к поочередной разгрузке требующих взвешивания объектов, и чтобы приводить первый накапливающий бункер-дозатор и множество вторых накапливающих бункеров-дозаторов к поочередной разгрузке требующих взвешивания объектов на основании первой комбинации разгрузки и второй комбинации разгрузки, которые поочередно определяются средством вычисления комбинации. Также средство управления сконфигурировано так, чтобы подавать в один и тот же вход упаковочной машины требующие взвешивания объекты, которые были разгружены из первого накапливающего бункера-дозатора, и требующие взвешивания объекты, которые были разгружены из множества вторых накапливающих бункеров-дозаторов.

В такой конфигурации могут быть обеспечены такие же преимущества, что и в случае комбинационного весо