Способ изготовления монопольного масс-анализатора

Иллюстрации

Показать всеИзобретение относится к области динамической масс-спектрометрии и предназначено для создания монопольных масс-спектрометров. Способ изготовления монопольного масс-анализатора заключается в следующем: изготавливаются с высокой точностью две металлические формы, внешние поверхности которых соответствуют внутренним поверхностям уголкового и гиперболического электродов монопольного анализатора, наносят на формы слой металла, например, путем электрического осаждения, толщиной не менее 0,1 мм для обеспечения требуемой прочности анализатора, после чего форму удаляют, на электроды наносят защитное покрытие, например, путем электрического осаждения, толщиной 5-10 мкм и электроды соединяют друг с другом с помощью изоляторов, изготовленных в виде прямоугольных параллелепипедов. Технический результат - увеличение разрешающей способности и чувствительности монопольного масс-анализатора, увеличение механической прочности и вибропрочности, упрощение и удешевление производства. 2 ил.

Реферат

Изобретение относится к масс-спектрометрии, в частности к динамическим гиперболоидным масс-спектрометрам пролетного типа, и может быть использовано при создании монопольных масс-спектрометров с повышенной чувствительностью, разрешающей способностью, механической прочностью и вибропрочностью.

Известен способ изготовления монопольного масс-анализатора путем поэлементного изготовления уголкового электрода и электрода круглого или гиперболического сечения с последующим их взаимным закреплением относительно друг друга с помощью изоляционных материалов [1].

При этом анализатор должен обеспечить формирование в рабочем объеме анализатора электрического поля с распределением потенциала, максимально приближенным к идеальному - квадратичному.

Чтобы удовлетворить этому требованию:

- электроды анализатора должны быть выполнены с высокой точностью (отклонение от требуемого профиля не должно превышать 1÷3 мкм);

- установочные и юстировочные изоляторы должны быть выполнены с высокой точностью, до 1÷3 мкм;

- с высокой точностью должна быть произведена сборка электродной системы;

- конструкция собранной электродной системы должна быть механически прочной, виброустойчивой и обеспечивать работу анализатора при повышенных температурах (обычный температурный режим работы анализатора 150÷200°С, но в некоторых случаях необходимо обеспечить работоспособность и при температуре до 400°С) без ухудшения качества формируемого электрического поля.

Следует отметить, что при прочих равных условиях (точность изготовления и сборки) электрод с гиперболическим сечением более предпочтителен, так как обеспечивает лучшее распределение потенциала в рабочем объеме анализатора, но сложность его изготовления многократно возрастает по сравнению с электродом круглого сечения.

Известен способ изготовления четырехканального монопольного масс-анализатора, по которому анализатор выполняется как блок квадратного сечения, собранный из четырех плоских пластин, внутри которого посредством изоляторов закрепляется цилиндрический электрод, формирующий в областях, прилегающих к вершинам блока квадратного сечения, электрическое поле с распределением потенциала, близким к квадратичному [2].

Существующие способы изготовления качественных анализаторов обладают целым рядом недостатков:

- большой трудоемкостью;

- высокой материалоемкостью и, как следствие, значительной массой анализатора;

- недостаточно высокой вибро- и ударопрочностью вследствие большой массы анализатора;

- необходимостью постоянного использования дорогостоящих станков с числовым программным управлением;

- требуется высокая квалификация работающих на всех операциях.

За прототип взят способ изготовления анализаторов пролетных динамических масс-спектрометров [3], так как по существующим признакам он является наиболее близким к заявляемому в материалах заявки способу по предполагаемому изобретению.

По известному способу на предварительно подготовленную форму наносится слой легкоплавкого металла толщиной 5-10 мкм, наносится основной слой металла, толщиной не менее 0,1 мм, после чего форму удаляют, расплавляя слой легкоплавкого металла. В результате получается электродная система в виде моноблока, состоящая из четырех гиперболических электродов. Однако этот способ неприменим для изготовления монопольного масс-анализатора в виде моноблока из-за наличия на электродах негладких поверхностей, что не позволяет удалять форму. Кроме того, по известному способу на поверхности электродов остается слой легкоплавкого металла, который затрудняет использование получаемого масс-анализатора при высоких температурах.

Техническим результатом настоящего изобретения является увеличение разрешающей способности и чувствительности монопольного масс-анализатора, увеличение его механической прочности, вибропрочности, упрощение и удешевление производства.

Он достигается тем, что изготавливают с высокой точностью две металлические формы, внешние поверхности которых соответствуют внутренним поверхностям уголкового и гиперболического электродов монопольного анализатора, наносят на формы слой металла, например, путем электрического осаждения, толщиной 0,1÷1 мм для обеспечения требуемой прочности анализатора, после чего форму удаляют путем нагрева уголкового и охлаждения гиперболического электродов вместе с формами, на электроды наносят защитное покрытие, например, путем электрического осаждения, толщиной 5÷10 мкм, и электроды соединяют друг с другом с помощью оправки и изоляторов, изготовленных в виде прямоугольных параллелепипедов.

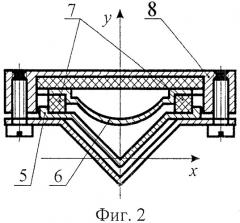

На чертежах приведены устройство форм и процесс изготовления монопольного масс-анализатора. На фиг.1 изображены металлическая форма 1 уголкового электрода, металлическая форма 2 гиперболического электрода, защитный слой 3, исключающий нанесение слоя металла, слой 4 наносимого металла. На фиг.2 изображены получаемые уголковый электрод 5, гиперболический электрод 6, изоляторы 7 и оправка 8, с помощью которых осуществляется сборка монопольного масс-анализатора.

Способ осуществляют следующими основными технологическими операциями.

Металлические формы изготавливают из специальной стали на высокоточных станках с числовым программным управлением. Для этого задают характерные размеры будущей электродной системы: радиус поля r0, длину L, области установки изоляторов и уровень ограничения поверхностей уголкового и гиперболического электродов для получения минимального искажения поля в анализаторе. Уравнение поверхности уголкового электрода имеет вид y=±x, а поверхности гиперболического электрода - y2-x2=r0 2, где r0 - расстояние от вершины уголкового электрода до гиперболического электрода, координаты x и y лежат в плоскости, перпендикулярной оси системы.

Для обеспечения требуемой жесткости и прочности электродов анализатора на формы наносят основной слой металла, например, методом электролитического осаждения из соответствующего электролита. Как показали специальные эксперименты, толщина основного слоя металла должна быть 0,1÷1 мм. В качестве основного металла могут быть использованы различные металлы и сплавы, например никель, сплав никель-кобальт, медь. Материал нанесения выбирают таким образом, что он имеет больший коэффициент теплового расширения, чем материал форм.

Режим электролитического осаждения подбирают экспериментально, он соответствует при плотности тока нанесения 1÷1,5 А/дм2 скорости наращивания 6÷8 мкм/ч, при этом общее время наращивания основного слоя металла толщиной 1 мм составляет несколько десятков часов до 80÷100 ч. Для улучшения качества наращиваемого слоя металла процесс должен вестись непрерывно при постоянном помешивании электролита.

Для удаления формы уголкового электрода производится нагрев, а для удаления формы гиперболического электрода производится охлаждение изготовленных электродов вместе с формами. За счет разности в коэффициентах теплового расширения форм и электродов происходит отделение электродов от форм без каких-либо механических воздействий. После съема формы могут быть повторно и многократно использованы.

На полученные уголковый и гиперболический электроды наносят защитное покрытие, например, методом электролитического осаждения из соответствующего электролита, толщиной 5÷10 мкм. Специальные эксперименты показали, что нанесение такого покрытия на рабочие поверхности электродов улучшает однородность их потенциального рельефа, что приводит к улучшению качества поля в анализаторе, и, как следствие, к увеличению разрешающей способности и чувствительности анализатора, его срока службы.

По предложенному способу была изготовлена опытная партия монопольных масс-анализаторов с характерными размерами электродной системы:

- радиус поля - 6 мм;

- длина электродной системы - 200 мм.

При этом погрешность выполнения электродов и их взаимного расположения не превышала 4 мкм по отношению к теоретическому. Взаимное расположение уголкового и гиперболического электродов анализатора осуществлялось 4 керамическими изоляторами, имеющими форму прямоугольного параллелепипеда и изготовленными с высокой точностью (не хуже ±1 мкм). Электроды были выполнены из меди. Специальные эксперименты показали, что электродная система устойчива к ударным и вибрационным нагрузкам и обеспечивает высокое качество задания поля в рабочем объеме анализатора.

ЛИТЕРАТУРА

1. Von Zahn U. // Rev. Sci. Instrum. V.34. P.1-4.

2. Richards J.A. // Int. J. Mass Spectrom. Ion Phys., 10, 1972/73. P.486-488.

3. Патент РФ №2091902.

Способ изготовления монопольного масс-анализатора, по которому на металлические формы, внешние поверхности которых повторяют внутренние поверхности уголкового и гиперболического электродов анализатора, наносят слой металла толщиной 0,1-1 мм, после чего формы удаляют, на электроды наносят защитное покрытие и электроды соединяют друг с другом, отличающийся тем, что после нанесения основного слоя металла, осуществляют удаление форм за счет разности в коэффициентах теплового расширения форм и электродов путем охлаждения гиперболического электрода и нагрева уголкового электрода вместе с формами.