Способ соединения фотоэлектрических фотоэлементов и пленка для его осуществления

Иллюстрации

Показать всеСпособ включает использование гибкой пленки, состоящей и двух слоев пяти материалов, имеющих различные свойства. Пленка имеет множество сквозных отверстий, размещенных таким образом, что они совпадают с точками соединения, расположенными на задней поверхности элементов, которые электрически соединены через печатную макросхему. Операция электрического соединения выполняется автоматически способом пайки волной припоя. Изобретение позволит обеспечить возможность автоматизации операции электрического соединения указанных элементов, повысить производительность, уменьшить время изготовления солнечных модулей, повысить надежность соединений, а также создать электрические соединения между элементами и внешней частью, не используя оловянно-свинцовый припой, что облегчит их обработку и снизит производственные затраты. 7 н. и 7 з.п. ф-лы, 16 ил.

Реферат

Настоящее изобретение относится к области фотоэлектрических элементов, в частности, к способу электрического соединения фотоэлементов, используемых в процессе производства солнечных батарей, который позволяет автоматизировать указанный производственный процесс. В способе согласно изобретению используется гибкая пленка для создания соединения между элементами, что таким образом позволяет увеличить объем производства солнечных батарей, обеспечивает высокое качество пайки и защищает окружающую среду. Изобретение также относится к солнечным панелям, полученным благодаря использованию производственного процесса согласно изобретению, и к гибкой пленке, обеспечивающей выполнение способа соединения элементов друг с другом. Еще одной целью изобретения является использование указанной гибкой пленки для периферийного соединения на солнечных панелях, изготовленных обычными способами.

Фотоэлектрические модули повышают величину тока и напряжение отдельных фотоэлектрических элементов, соединяя указанные элементы параллельно и последовательно, чтобы получить приемлемое рабочее напряжение.

Известная технология основана на способе соединения фотоэлектрических элементов последовательно или последовательно и параллельно, путем припаивания соединительных печатных проводников между положительными полюсами, обычно расположенными на задней стороне элемента, и отрицательными полюсами, обычно расположенными на рабочей стороне указанного элемента, обеспечивая таким образом электрическое соединение между двумя смежными элементами.

Процесс соединения нескольких смежных элементов для получения полосы, в основном, из 8-12 элементов, используя этот способ спайки дорожек, сложен и продолжителен.

Существуют фотоэлектрические элементы, положительные и отрицательные полюса которых расположены только на задней стороне элемента. Для этих элементов используется способ электрического соединения этих фотоэлектрических элементов, который также является частью известной технологии и состоит из создания соединения либо с помощью перемычек, либо с помощью деталей, называемых «штырьками», выполненных из металлического сплава. Этот способ является очень сложным, часто выполняется вручную, следовательно, требует времени и может приводить к повреждению тонких элементов.

Известно устройство, содержащее печатную схему, на которой спаяны фотоэлектрические элементы (US 4133697, В). Устройство разрешает некоторую автоматизацию процесса пайки. Недостаток этого способа заключается, главным образом, в том, что припой должен наноситься на передние и задние стороны монтажной платы, что делает операцию еще более усложненной. Эти операции пайки выполняются с помощью инфракрасной лампы, которая не может гарантировать оптимального качества пайки, и связаны с риском повреждения фотоэлектрических элементов.

Цель настоящего изобретения состоит в разработке гибкой пленочной подложки, приспособленной к данному способу и служащей для соединения фотоэлектрических элементов, причем указанная пленка позволяет автоматизировать операцию электрического соединения указанных элементов наиболее простым способом. Использование этой гибкой пленки позволяет электрически соединять элементы посредством пайки волной припоя, которая значительно повышает производительность, уменьшает время изготовления солнечных модулей и обеспечивает более надежные взаимосвязи.

Другая цель изобретения состоит в том, чтобы создать электрическое соединение между элементами и внешней частью, не используя оловянно-свинцовый припой, как это имеет место в настоящее время в фотогальванической промышленности. Солнечные панели, полученные способом согласно изобретению, не содержат свинца, что облегчает их обработку и снижает производственные затраты.

Согласно изобретению, эта цель достигнута использованием способа соединения элементов по пункту 1 формулы изобретения, с использованием гибкой пленки, которая позволяет выполнять соединение по пункту 9. Гибкая пленочная подложка содержит макросхему на одной стороне и содержит фотоэлектрические элементы на другой стороне. Пленочная подложка содержит множество сквозных отверстий, расположенных таким образом, что они совпадают с точками соединения, расположенными на задней стороне указанных элементов, чтобы обеспечить автоматизированную избирательную пайку мини-волной припоя, создавая электрическое соединение фотоэлектрических элементов с помощью печатной макросхемы.

Другие характеристики изобретения заявлены в пунктах патентования и представлены в описании, которое приведено ниже.

Основной вариант воплощения изобретения теперь будет описан как не ограничивающий пример, со ссылками на приложенные чертежи, на которых:

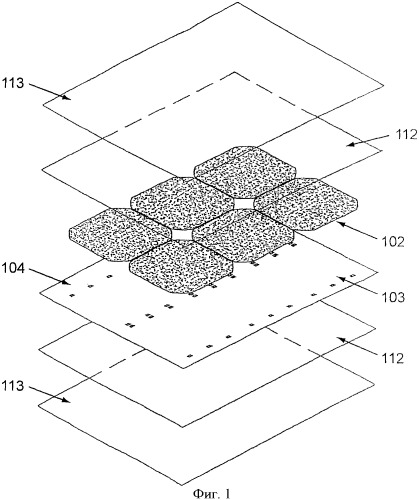

Фиг.1 - перспективное изображение солнечного модуля, содержащего элементы с контактами на задней стороне, пленочную подложку, герметизирующую пленку и защитную пленку;

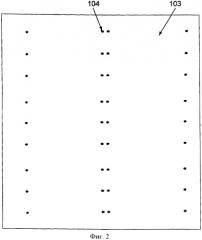

Фиг.2 - вид сверху на пленочную подложку с металлизированными отверстиями с соответствующими штырьками из припоя;

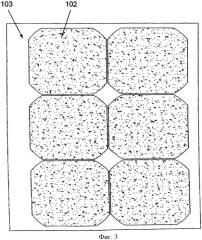

Фиг.3 - вид сверху на пленочную подложку, к которой прикреплены фотоэлектрические элементы;

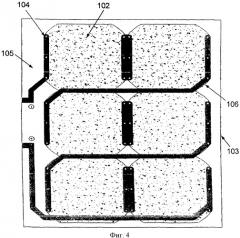

Фиг.4 - вид снизу на пленочную подложку, содержащую печатную макросхему, причем эта пленка показана как прозрачная пленка, чтобы можно было видеть фотоэлектрические элементы;

Фиг.5 - вид снизу на фотоэлектрический элемент с точками соединения;

Фиг.6 - общий вид паяного соединения, частично в разрезе;

Фиг.7 - вид со стороны напротив элементов, четырех пленочных подложек, собранных вместе и рассчитанных на прием 72 фотоэлектрических элементов, чтобы составить модуль;

Фиг.8 - иллюстрирует два элемента с передними и задними контактами, соединенными последовательно;

Фиг.9 - схема модуля, состоящего из элементов, показанных на Фиг.8, полученного обычным способом, на котором были выполнены периферийные соединения;

Фиг.10 - схема модуля, состоящего из элементов с задними контактами, выполненными обычным способом, и также схема периферийных соединений.

Фиг.11 - частичное увеличение Фиг.10;

Фиг.12 иллюстрирует модуль, состоящий из элементов с задними контактами, выполненными обычным способом для соединения элементов вместе, на которых периферийные соединения выполнены с использованием гибкой пленки, снабженной печатной схемой;

Фиг.13 - вид сверху и снизу соответственно конечных элементов с передними и задними контактами;

Фиг.14 - модуль, состоящий из элементов с передними и задними контактами, на которых выполнены периферийные соединения с использованием двух полос гибкой пленки, снабженной печатной схемой;

Фиг.15 - вид коммутационного блока, устанавливаемого на задней стороне солнечных панелей;

Фиг.16 - вид сзади на солнечную панель, с которой соединен коммутационный блок.

В настоящее время фотогальваническая промышленность извлекает выгоду из специального разрешения на отступления от норм европейских стандартов на отсутствие содержания свинца в паяных швах, потому что современные способы не могут обеспечить хорошую адгезию элемента и их хорошее длительное удержание. Способ производства по настоящему изобретению решает эту проблему и делает данный способ, в частности, привлекательным, принимая во внимание стоимость повторного использования модуля. Больше не является необходимым выполнять дорогостоящую и сложную модификацию, чтобы удалить свинец от произведенных солнечных панелей, если вы используете способ по настоящему изобретению. Этот способ также позволяет исключить целую технологическую стадию во время производства солнечных модулей. Все периферийные соединения на задней стороне пленки теперь могут быть сделаны за одну стадию.

В известных способах ленты, обеспечивающие периферийные соединения элементов, должны быть изолированы, чтобы предотвратить искрение и обеспечить соединение с коммутационным блоком, расположенным на конце модулей. В способе согласно изобретению операции, требуемые для обычного периферийного соединения и изоляции, исключаются, что экономит время и значительно увеличивает надежность. Также следует отметить, что стадия технологического процесса, относящаяся к периферийным соединениям, с использованием пленки, может быть применена как к элементам с задними контактами, так и к элементам с задними и передними контактами.

Один способ пайки, используемый в других областях, известен как пайка волной припоя, принцип которой состоит в пайке деталей с помощью волны припоя, проходящего через металлизированное отверстие. Этот способ сокращает время операции, может быть автоматизирован и дает хорошие результаты. Этот способ, в частности, применяется в производстве интегральных схем, но его пока было невозможно использовать в производстве солнечных панелей, главным образом, потому, что температура ванны припоя слишком высока и вызывает повреждение фотоэлектрических элементов во время пайки. Это особенно актуально, когда оператор желает выполнить пайку без содержания в припое свинца, что требует увеличения температуры ванны на 30-40 градусов по сравнению с обычным припоем олово/свинец. Когда элементы подвергнуты воздействию слишком высокой температуры, в них появляются микротрещины и деформация, что значительно снижает срок службы этих элементов. В способах пайки припоем, не содержащим свинца, смачивание также не столь эффективно, как при пайке обычным припоем олово/свинец.

Чтобы решить эти проблемы и использовать способ пайки волной припоя для соединения контактов неподвижных фотоэлектрических элементов, сначала было необходимо разработать многослойную гибкую пленку, имеющую требуемые высокотемпературные характеристики ванны с припоем, не содержащим свинца, и также обеспечить высокие электрические и механические свойства, а также стойкость к внешним факторам, требуемую при производстве модулей солнечных панелей, и возможность использования медных соединительных дорожек.

Согласно одному варианту воплощения изобретения, показанному на Фиг.4, печатная макросхема 105, выполненная на пленочной подложке 103, на которой с помощью пайки установлены фотоэлектрические элементы 102, обеспечивает электрическое соединение между этими элементами 102.

Фотоэлектрические элементы 102, используемые по способу настоящего изобретения, являются элементами, точки соединения которых расположены только на их задних сторонах.

Предпочтительно, гибкая опора или пленка 103 изготавливается соединением двух слоев материалов, имеющих различные свойства. Верхний слой этой пленки 103, предпочтительно, состоит из винилового полифтористого материала, например, продаваемого под фирменным знаком Tedlar®. Этот материал имеет следующие характеристики:

- превосходную механическую прочность,

- устойчивость к погодным условиям,

- устойчивость к ультрафиолетовому излучению и к воздействию влаги.

Tedlar® также имеет превосходную долговременную стабильность и широко используется в фотогальванической промышленности.

Нижний слой, предпочтительно, состоит из изоляционного материала, стойкого к воздействию высоких температур, характерному для операции пайки волной припоя. Материал, например, типа Mylar®, имеет свойства, которые делают его предпочтительным среди других материалов, рассматривая промышленное применение способа по настоящему изобретению. Mylar® имеет следующие характеристики:

- превосходную стойкость к воздействию химических веществ, стойкость к воздействию масла и влажности. Этот материал, в частности, подходит для металлизации, обработки печатью или штамповкой. Это свойство является основным преимуществом для получения медных дорожек различными химическими реакциями или испарением;

- материал обладает стойкостью к механическим напряжениям (наплывам), что означает, что он может использоваться в быстрой непрерывной обработке с валка на валок;

- этот материал легко объединяется с другими материалами, что позволяет без труда соединять его, например, в виде слоя, с материалом Tedlar® или с медной пленкой;

- этот материал особенно хорошо сопротивляется воздействию высоких температур, что позволяет использовать его в условиях высоких температур, характерных для пайки припоем, не содержащим свинца;

- этот материал также обладает превосходными электроизоляционными свойствами;

- этот материал является устойчивым к погодным условиям, что позволяет использовать его в солнечных модулях, которые будут работать в течение 25 лет и более.

Совместное использование Tedlar® и Mylar® объединяет преимущества обоих материалов. Tedlar® на рабочей стороне, подвергающейся воздействию солнечного излучения, обеспечивает пленку, стойкую к ультрафиолетовым лучам и воздействию погодных условий, и имеет превосходную механическую прочность. Mylar® на задней стороне обеспечивает электрические соединения, которые будут выполнены способом пайки припоем, не содержащим свинца.

Благодаря свойствам этих двух материалов, изготовитель получает тонкую гибкую пленку, которая предотвращает образование микротрещин в элементах.

Были выполнены многочисленные испытания, чтобы определить оптимальные параметры при изготовлении гибкой пленки 103. Как не ограничивающий пример, можно привести испытания пленки, содержащей слой материала Tedlar® толщиной от 15 до 45 микронов, предпочтительно, 25 микрон, соединенный со слоем материала Mylar® толщиной от 75 до 125 микрон, предпочтительно, 100 микрон, которые привели к превосходным результатам. Полученная таким образом тонкая гибкая пленка 103 может использоваться в способе пайки волной припоя, подробно описанного ниже.

Чтобы создать гибкую пленку 103, которая содержит печатную макросхему 105 на своей нижней стороне, показанную на Фиг.4, слой Tedlar® и слой Mylar® соединяют, как объяснено выше. Затем эти два слоя помещают между двумя слоями меди толщиной, приблизительно, 35 микрон, после чего эти четыре слоя соединяют вместе, например, в виде многослойного блока. Затем используют обычный способ создания печатной схемы 105 на слое Mylar®, удаляя участки меди, которые не будут частью изготавливаемой печатной схемы. Верхний слой меди практически служит только для металлизации соединительных отверстий 104 и для создания площадок, где штырьки припоя сконцентрируют тепло и предотвратят вытекание олова из ванны припоя под фотоэлектрический элемент. Предпочтительно, штырьки припоя будут содержать ингибиторы деформации, которые помогут сконцентрировать тепло в лепестке и предотвратят рассеивание тепла в элементах и медной полоске. Остаточный верхний слой меди затем удаляют, чтобы открыть Tedlar® на рабочей стороне пленки.

В слоях пленки 103, не имеющей медных дорожек, могут быть сделаны отверстия, чтобы улучшить проход герметика на стадии ламинирования.

Печатную макросхему 105, в свою очередь, изготавливают, удаляя часть медного покрытия Mylar®, чтобы сформировать соединительные дорожки для соединения элементов и периферийные соединения для соединения с коммутационным блоком 116, обычно расположенным на задней стороне солнечных модулей (Фиг.19).

Ясно, что для формирования гибкой пленки 103 могут быть использованы и другие материалы, имеющие описанные выше свойства.

В настоящее время пара Tedlar®/Mylar® предоставляет собой наиболее благоприятное для промышленного применения соотношение цена-качество.

Фотоэлектрические элементы 102 устанавливают на передней стороне пленки 103 напротив стороны, содержащей печатную макросхему 105. Эта передняя сторона содержит несколько металлизированных отверстий 104, как показано на Фиг.2. Эти отверстия 104 выполнены таким образом, что они совпадают с соединительными точками 107 (Фиг.5) указанных элементов 102.

Соединительные точки 107 фотоэлектрических элементов 102 в настоящее время, предпочтительно, размещены на равном расстоянии друг от друга в трех рядах, расположенных с обеих сторон указанного элемента 102 (Фиг.5), но в настоящем способе они могут иметь любое количество и могут быть расположены в любом порядке.

В гибкой пленке 103 выполнены отверстия 104, которые совпадают с этими точками 107, когда элементы 102 расположены на указанной пленке 103. Эти отверстия 104 металлизированы, чтобы обеспечить капиллярную пайку присадочного металла 126.

Задняя сторона пленки 103, показанная на Фиг.4, содержит указанную печатную схему 105, состоящую из медных дорожек 106, выполненных процессом изготовления печатных плат, при этом дорожки 106 оптимизируются в соответствии с каждым типом элемента и их числом для последовательного соединения элементов 102. Эти дорожки 106, которые обычно состоят из луженой меди, имеют размер, позволяющий выдерживать нормальное рабочее напряжение и предотвратить разрушение изоляции в фотоэлектрических элементах 102. Все отверстия 104 покрыты указанными медными дорожками 106 или соединены с ними для того, чтобы они могли электрически соединить все элементы 102 на рабочей стороне пленочной подложки 103.

Для предотвращения разбрызгивания расплавленного металла во время выполнения операции пайки волной припоя, части дорожек 106, не совпавшие с отверстием 104, предпочтительно, будут покрыты защитной пленкой.

Печатная схема обычно разрабатывается для приема множества элементов между двумя и n×2 элементами и обеспечения их взаимосвязи между собой.

Электрическая взаимосвязь этих элементов 102 позволяет изготавливать модули различного размера. Они обычно состоят из указанных элементов, помещенных между двумя стеклянными листами или между стеклянным листом и термопластической пленкой. Как правило, модули, используемые в виде солнечных плиток, состоят из 6 фотоэлектрических элементов (Фиг.1, 3 и 4), тогда как настоящий солнечный модуль или солнечная панель состоят, например, из 72 элементов.

Для этого типа модуля одиночная пленка 103 может быть основана на том же самом принципе. Однако с существующими машинами для пайки нужно работать с 4 четвертями. 4 пленочные подложки 103 устанавливают рядом, как показано на Фиг.7, затем указанные пленки 103 крепят друг к другу соединительными штырьками 115, припаянными к различным пленкам 103.

В зависимости от типа изготовленного модуля можно также работать с другими конфигурациями, в зависимости от числа смонтированных элементов. Во всех случаях пленка 103 может быть предварительно обрезана или поставлена в виде рулона.

Способ для производства модулей солнечных панелей по настоящему изобретению будет теперь описан более подробно. Этот способ содержит следующие стадии:

- непрерывное разматывание гибкой пленки 103 или ее подача несущим устройством;

- остановка гибкой пленки 103 у паяльной маски, причем указанная маска устанавливается напротив стороны пленки, содержащей печатную макросхему 105, чтобы покрыть всю пленку 103, за исключением отверстий 104;

- размещение фотоэлектрических элементов 102 на стороне указанной пленки 103 напротив стороны с указанной печатной схемой 105, причем соединительные точки 107 указанных элементов 102 помещают в соответствующие места точно напротив металлизированных отверстий 104 пленки 103. Предпочтительно, этот способ будет использоваться не только для размещения элементов точно на верхней поверхности пленки 103, но также и для удержания их заподлицо напротив указанной пленки 103. Поскольку элементы имеют тенденцию деформироваться под действием высокой температуры, важно, чтобы они были расположены заподлицо напротив подложки при проходе волны припоя. Система удержания элементов напротив подложки предпочтительно будет термически изолирована с тем, чтобы тепло не было бы быстро поглощено во время пайки. Известные способы, например способ Бернулли, подходят для этой операции;

- избирательную пайку волной припоя фотоэлектрических элементов 102 в точках соединения 107 на пленочной подложке 103.

Паяльная маска представляет собой точную копию рабочей стороны пленки 103 с отверстиями в идентичных положениях, как показано на фигуре 2. Чтобы избежать повреждения пленки 103 во время избирательной пайки волной припоя из-за высокой температуры ванны, паяльная маска, предпочтительно, изготовлена в виде алюминиевой конструкции с двумя стенками, между которыми циркулирует поток воздуха для охлаждения пленки 103.

Паяльная машина с избирательной мини-волной припоя воздействует на соединение между соединительными точками 107 фотоэлектрических элементов 102 и дорожками 106 печатной макросхемы 105. Избирательные мини-волны припоя запаивают все отверстия 104 капиллярным воздействием. Этим способом соединение всех фотоэлектрических элементов 102 между собой и электрические соединения всех элементов 102 с внешней частью выполняют как одну операцию.

Чтобы повысить смачиваемость металлизированных отверстий 104 и, таким образом, улучшить пайку, может быть использована предварительная стадия флюсования, во время которой пленка будет подвергнута действию соответствующего флюса, например, типа CORBAR 936B5.

Стадии флюсования может быть подвергнута только пленка 103. Как правило, металлизация точек контакта элемента обеспечивает лучшую смачиваемость, чем смачиваемость пленки 103, где металлизация отверстий обычно осуществляется гальванизацией. Флюс, наложенный на пленку, увеличивает смачиваемость металлизированных отверстий 104 и, таким образом, улучшает качество полученных паяных соединений. Этот флюс испаряется во время пайки и не реагирует с окружающими материалами.

Испытания были выполнены на обычной машине для пайки волной припоя типа RoHS, чтобы создать паяный стык припоем, не содержащим свинца. Использование этой машины привело к очень хорошим результатам, которые могут быть еще дополнительно улучшены при использовании паяльной машины с избирательной мини-волной припоя. Испытания показали, что самыми важными критериями для оптимальных паяных соединений являются не температура и флюс, а скорее создание максимальной высоты волны. Высота волны увеличивает прочность паяного соединения, при этом эффект капиллярности, повышающий действие присадочного металла в металлизированном отверстии, является менее значительным при пайке поперечного элемента. Регулируя параметры избирательной мини-волны, можно получить нужный результат без металлизации отверстия 104.

Параллельно с развитием способа была разработана паяльная машина с избирательной мини-волной для фотоэлектрического применения.

Как не ограничивающий пример, свободное от свинца олово типа SAC 305 (Sn 96,5%, Ag 3%, Cu 0,5%) может быть использовано как припой при пайке волной припоя фотоэлектрических элементов 102 на гибкой пленке 103, состоящей из слоя Tedlar®, соединенного со слоем Mylar®.

Операция пайки с избирательной волной припоя может также быть выполнена в атмосфере азота. Это еще более повышает качество паяных соединений, позволяя делать особо тонкий слой припоя. Таким образом, получение паяных соединений. которые являются максимально плоскими, улучшает качество операции ламинирования солнечных модулей, которая обычно следует за стадией пайки элементов.

На Фиг.6 представлен подробный вид металлизированного отверстия 104, в котором луженая медь 125 была нанесена на внутреннюю окружность отверстия 127 для его металлизации. Паяное соединение выполнено в отверстии 104 для соединения точки 107 фотоэлектрического элемента 102 с дорожкой 106 макросхемы 105, внедренной в пленку 103.

В процессе пайки металл наполнителя скрепляет металл указанных отверстий 104 с металлом соединений 107 элементов 102.

Покрытые металлом отверстия 104 могут иметь диаметр от 2 до 4 мм, предпочтительно 3 мм, что обеспечивает паяное соединение хорошего качества с точностью до одной десятой миллиметра.

Этот способ позволяет автоматизировать процесс соединения элементов 102. Соединенные элементы затем герметизируют в пространстве между двумя пленками 112, предпочтительно, типа EVA или из аналогичного материала, затем помещают между двумя слоями стекла 113 или между слоем стекла и слоем Tedlar®, как в обычных солнечных модулях.

Помимо простоты реализации и качества соединений между фотоэлектрическими элементами 102, этот способ пайки предлагает и другие преимущества. В противоположность существующим способам, при которых элементы «стягивают» или «связывают» вместе, чтобы сформировать группу электрически соединенных элементов, в настоящем изобретении элементы могут иметь любую толщину, благодаря пленке, которая поддерживает и соединяет их без паяных швов, при которых элементы могут быть повреждены.

Способ пайки избирательной мини-волной припоя основан на природном физическом явлении капиллярного подъема спаивающего материала, и это является лучшим средством пайки фотоэлектрических элементов без создания механического напряжения в этих элементах. Способы проводной и лазерной пайки связаны с концентрацией тепла на лентах или штырьках, что приводит к появлению микротрещин в соединяемых элементах.

При использовании способа пайки без свинца мини-волной припоя или избирательной мини-волной, согласно изобретению могут быть обеспечены высокая эффективность и превосходная стойкость к внешним факторам спаянных стыков и модулей. Пайка содержащим свинец припоем, осуществляемая в настоящее время в промышленности, связана со смещением припоя на несколько микрон при повышенной температуре с течением времени, что не имеет места в способе по настоящему изобретению.

Кроме того, благодаря автоматизации нескольких стадий процесса по сравнению с обычными способами, значительно снижаются производственные расходы при изготовлении таких модулей.

Хотя способ был описан применительно к существующим элементам с задними контактами, он может быть применен, при внесении соответствующих изменений, к любому фотоэлектрическому элементу с многократными точками соединения, расположенными позади элементов, независимо от их местоположения или распределения.

Отметим, что гибкая пленка 103 в вышеописанном способе может также быть использована только для периферийных соединений солнечных модулей, на которых соединения между элементами осуществляются способом производства для модуля, состоящего из элементов с передними и задними контактами, показанными на Фиг.9, или для модуля, содержащего элементы только с задними контактами, как показано на Фиг.10.

В стандартной конфигурации солнечного модуля несколько элементов соединяют последовательно в системе, которая у разных производителей различна.

Цель изобретения состоит в том, чтобы всегда получать более высокое напряжение и, следовательно, более мощный модуль. Это обычно достигается в элементах 102 с передними и задними контактами с использованием лент 110, припаянных к верхней и нижней поверхности солнечных элементов 102, показанных на Фиг.8. Когда несколько полос последовательно соединенных элементов помещают в модуль, эти полосы должны быть соединены вместе: это то, что обычно называют периферийным соединением. Как правило, используют ленты 111 из луженой меди или из других металлов, подходящих для используемого типа пайки. Эта стадия часто все еще выполняется вручную.

На Фиг.9 схематически показан пример общего взаимного соединения элементов и периферийных соединений модуля, состоящего из 36 обычных элементов с передними и задними контактами.

Проблемы идентичны в случае модулей, содержащих элементы с задними контактами, только изготовленными с использованием различных способов сборки по сравнению с описанным выше способом. В качестве примера на Фиг.10 показан солнечный модуль, содержащий фотоэлектрические элементы 102 только с задними контактами. Соединение элементов между собой осуществляется посредством выступов 113, которые соединяют два смежных элемента электрически последовательно.

Для осуществления периферийных соединений модуля этого типа ленты 111 спаяны с элементами 102. Эти ленты 111 затем соединяются с коммутационным блоком 116 (Фиг.15 и 16) на конце модулей. Этот коммутационный блок 116 содержит встречно параллельные диоды, обеспечивающие прохождение тока, когда часть модуля находится в тени.

Для периферийного соединения модуля с коммутационным блоком необходимо не только изолировать ленты 111 друг от друга, когда они перекрывают друг друга, например, в точке 112 на Фиг.11, но также и изолировать ленты 111 от задних сторон элементов 102. Эта изоляция обычно осуществляется добавлением дополнительного слоя материала Tedlar® на каждый соответствующий участок, что требует либо сложной автоматизации, либо квалифицированного персонала. Таким образом увеличиваются затраты и/или время, требуемое для производства модулей.

Использование полосы гибкой пленки 103 на одной стороне с печатной схемой 105 на обоих концах модуля, позволяет выполнить периферийные соединения в одну стадию вместо трех стадий, как требовалось раньше (пайка лент/изоляция между лентами/изоляция лент от задних сторон элементов).

Использование гибкой пленки 103 значительно повышает шансы автоматизации производства и позволяет получить намного более надежный продукт. В частности, устраняется риск дефектной изоляции, которая могла бы вызвать короткое замыкание и пожар.

Пленка 103 позволяет выполнять заданные периферийные соединения, которые будет пригодны как для модулей с элементами, имеющими задние контакты (Фиг.12), так и для модулей, составленных из элементов с передними и задними контактами (Фиг.10).

На Фиг.12 схематически показан модуль, содержащий элементы 102 с задними контактами, соединенные вместе последовательно посредством обычного способа с использованием штырьков 113. Периферийные соединения модуля выполнены с использованием медных дорожек 106 полосы пленки 103, как описано выше, подогнанной к каждому концу модуля.

На Фиг.13 слева показана передняя сторона двух элементов 102 с передними и задними контактами, расположенными на концах модуля, показанного на Фиг.14. Правая часть Фиг.14 иллюстрирует заднюю сторону этих же самых элементов, соединенных последовательно с использованием ленты 110.

Вместо того чтобы делать отверстия в пленке 103, что потребовало бы пропускания конца ленты 110 внутрь этих отверстий, ленты 110 просто складываются у последнего элемента, как на обычной установке для вытягивания и присоединения выводов. Ленты 110 затем паяются непосредственно на медных дорожках 106 печатной схемы, расположенной на задней стороне пленки 103.

Этот способ не требует никакого дополнительного оборудования; чтобы выполнить эту операцию, достаточно изменить координаты штырьков припоя, чтобы создать соединения с контактными точками 114 на существующих поточных линиях.

На Фиг.14 показан вид сзади на солнечный модуль, состоящий из элементов 102 с передними и задними контактами, соединенных последовательно вместе лентами 110. Все периферийные соединения выполнены двумя полосами гибкой пленки 103 на каждом конце модуля.

Это техническое решение имеет многочисленные преимущества, включая следующие, но не ограничиваясь этим:

- обеспечение целостности периферийных соединений: вся изоляция выполнена печатной схемой 105;

- возможность автоматизации: те же самые паяльные машины, которые используются в настоящее время на существующих поточных линиях, могут использоваться без модификации;

- более легкое соединение с коммутационным блоком;

- периферийные соединения выполнены за одну стадию процесса, стадии изоляции больше не нужны;

- более высокий выход продукции на квадратный метр.

В некоторых модулях, продаваемых в настоящее время, несколько лент должны быть положены друг на друга, чтобы обеспечить электрическую архитектуру модуля. Это наложение лент друг на друга увеличивает общую площадь поверхности модуля. Благодаря пленке по настоящему изобретению медные дорожки 106, заменяющие ленты 111, расположены под элементами 102, уменьшая таким образом общую площадь поверхности модуля.

Существующие стандарты требуют определенного расстояния, в настоящее время - 16 мм, между конечным электрическим элементом, осуществляющим периферийные соединения, и краем модуля, чтобы предотвратить утечку тока.

В обычных способах штырьки припоя должны быть на расстоянии нескольких миллиметров от края элемента. При использовании пленки 103 штырьки припоя расположены под элементами 102, следовательно, зона, которая должна оставаться свободной от электрических компонентов, больше вычисляется не относительно лент, но относительно края элемента. Это решение приводит к значительной экономии материалов (стекло, Tedlar®, герметик, алюминиевая рама), требуемых для создания слоев, составляющих модуль.

Еще одно важное преимущество в использовании этой пленки для создания периферийных соединений имеет отношение к конструкции и использованию коммутационного блока, расположенного на задней стороне модулей. Этот коммутационный блок обычно устанавливается после ламинирования модуля.

В обычных способах перед ламинированием необходимо пропустить ленты 111 через непроницаемую оболочку, затем к ним временно крепится Tedlar® с помощью клея на конце модуля, чтобы создать многослойную подложку (ламинирование). После ламинирования ленты должны быть удалены из модуля, затем сложены, чтобы ввести их в контакт с клеммами коммутационного блока для пайки. Эта стадия не может быть легко автоматизирована, и многие изготовители должны выполнять эту операцию вручную.

Использование пленки согласно изобретению позволяет упростить эту технологическую операцию. Фактически медные дорожки 106 пленки 103 могут следовать по пути, который приведет их прямо к коммутационному блоку 116, как показано на Фиг.16.

Перед ламинированием в оболочке из слоев Tedlar® делают разрез и после ламинирования коммутационный блок размещают у клемм открытых медных дорожек, затем дорожки 117 коммутационного блока 116 припаивают к контактным точкам, расположенным на конце модуля.

Также следует отметить, что благодаря этому способу выполнение внешних соединений модулей можно упростить и снизить стоимость производства коммутационных блоков 116. Коммутационные блоки, используемые в настоящее время, должны быть открытыми, когда их крепят к задней стенке модуля, чтобы соединить ленты с контактными наконечниками в блоке. После припаивания блока наконечники должны быть изолированы, например, кремнием. Благодаря описанному выше способу коммутационные блоки могут быть изготовлены в отдельном цехе и все электронные компоненты помещены в термически и электрически изолированную герметичную оболочку. Только концы дорожек 117 блока выступают из герметичного корпуса так, что коммутационный блок может быть присоединен более легко и с большей целостностью, потому что активная часть коммутационного блока, содержащая электронные компоненты, не была открыта в процессе ее крепления.

1. Способ, обеспечивающий электрическое соединению фотоэлектрических элементов (102) друг с другом и периферийное соединение элементов (102) с коммутационным блоком (116), отличающийся тем, что он содержит следующие стадии:подачу гибкой пленки (103) непрерывно или с помощью подающего устройства, причем указанная пленка (103) получена соединением листа материала, стойкого к воздействию ультрафиолетового излучения, с листом электроизоляционного материала, стойкого к воздействию высоких температур, при этом указанная пленка содержит на своей верхней стороне множество сквозных отверстий (104), выполненных таким образом, что они совпадают с соединительными точками (107), расположенными на задней стороне фотоэлектрических элементов (102), и на ее нижней стороне расположена печатная макросхема (105), позволяющая выполнять соединения между элементами (102),остановку гибкой пленки (103) у паяльной маски, причем указанная маска прилегает к сторонам пленки, содержащей печатную макросхему (105) с тем, чтобы она покрывала всю пленочную подложку (103) за исключением отверстий (104),размещение фотоэлектрических элементов (102) на стороне указанной пленки (103) напротив стороны, содержащей указанную печатную схему (105), при этом точки соединения (107) указанных элементов (102) размещены в соответствующих местах точно напротив металлизированных отверстий (104) пленки (103),пайку фотоэлектрических элементов (102) волной припоя к соедините