Способ очистки потока отходящих газов и устройство для его реализации

Иллюстрации

Показать всеИзобретения предназначены для очистки газов. Способ очистки осуществляют в устройстве, включающем аппарат предварительного осаждения с камерой раскрутки, дымососы, циклоны, газоходы с патрубками, две обечайки. Камера раскрутки выполнена с выходными патрубками, соединенными с циклонами, а газовые выходы циклонов соединены с патрубками обечаек. Камера раскрутки состоит из цилиндрической оболочки, расположенной между отстоящими друг от друга двумя параллельными вертикальными стенками, в центре которых расположены отверстия, в которые установлены выпрямляющие аппараты. На цилиндрической оболочке расположены входное отверстие с входным патрубком и два выходных отверстия Г-образного вида с выходными патрубками. Входной патрубок расположен в верхней половине камеры раскрутки посередине между вертикальными стенками, а выходные патрубки расположены на противоположной входному отверстию четверти окружности в верхней половине камеры раскрутки, оснащены ступенчатым отсекателем. На внутренней поверхности цилиндрической оболочки расположены по спирали основные и дополнительные направляющие. Основные направляющие берут начало от горизонтальной плоскости, проходящей через ось осевых отверстий, где они объединены, и далее отклонены друг от друга с одинаковым шагом, а заканчиваются основные направляющие в месте соединения внутренней части входного патрубка с входным отверстием. Дополнительные направляющие расположены аналогично основным направляющим с началом от горизонтальной плоскости, где они разнесены друг от друга на ширину входного отверстия, отклоняются по спирали друг от друга с одинаковым шагом и стыкуются со ступенчатым отсекателем с расположением их между ступенями, не доходя до вертикальных стенок на 1/2 шага спирали. Они по высоте на одну треть короче основных направляющих. Технический результат: повышение надежности, снижение себестоимости получения конечного продукта. 2 н.п. ф-лы, 5 ил.

Реферат

Изобретение способ очистки потока отходящих газов и устройство для его реализации относится к осадительным камерам и аппаратам сухой инерционной очистки топочных газов и седиментационного осаждения частиц из турбулентного потока газов с применением двухстороннего всасывания и является частью котельного вспомогательного оборудования. Изобретение может найти широкое применение в качестве золоуловителей для очистки дымовых газов электростанций и промышленных котельных, а также в деревообрабатывающей промышленности при производстве лущеного шпона и, в частности, для сушки шпона.

Известен способ очистки потока отходящих газов, заключающийся в принудительном разделении общего потока отходящих газов за счет разности давлений, создаваемой раскруткой, на центральный поток и периферийный поток. Периферийный поток, прижатый к внутренней согнутой по спирали стенке камеры раскрутки, сделав поворот по ней на 180°, поступает в золоотделяющую щель, расположенную снизу камеры раскрутки между улиткой и бункером накопления. Центральный поток, находящийся ближе к оси симметрии цилиндрической части камеры раскрутки, через осевой патрубок поступает потребителю или выбрасывается в атмосферу. Через осевой патрубок проходит 90-92% отходящего потока, а в золоотделяющую щель поступает 10-8% отходящего потока. См. авторов М.И.Биргера, А.Ю.Вальдберга, Б.И.Мягкова и др.; под общей ред. А.А.Русанова «Справочник по пыле- и золоулавливанию». - М.: «Энергоатомиздат», 1983, с.54.

Известно устройство для очистки потока отходящих газов, состоящее из аппарата предварительного осаждения с бункером и дымососа. Аппарат предварительного осаждения содержит камеру раскрутки с внутренней согнутой по спирали стенкой, расположенной между двумя вертикальными параллельными стенками. На одной из вертикальных стенок расположен смотровой люк, а на второй противоположной стенке расположен центральный отводящий патрубок, соединенный с дымососом. Центральный отводящий патрубок является патрубком отвода очищенных газов. Входящий патрубок расположен по касательной к максимальному радиусу спирали, образующей контур корпуса. Снизу камеры раскрутки расположена золоотводящая щель, под которой находится накопительный бункер. При этом патрубок отвода очищенных газов соединен с накопительным бункером соединительной трубой с регулируемой заслонкой. См. авторов М.И.Биргера, А.Ю.Вальдберга, Б.И.Мягкова и др.; под общей ред. А.А.Русанова «Справочник по пыле- и золоулавливанию». - М.: «Энергоатомиздат», 1983, с.54, рис.2.2. Основным недостатком такого способа является относительно быстрый износ улитки, образующей контур корпуса, и лопаток рабочего колеса, что в итоге приводит к сложной замене как корпуса, так и рабочего колеса вентилятора и, соответственно, к приостановке подачи очищенных горячих газов потребителю. Либо необходимо значительно увеличивать расстояние между аппаратом предварительного осаждения и дымососом, либо увеличивать расстояние между источником отходящих газов и аппаратом предварительного осаждения. И в том, и в другом случае необходимо устанавливать более мощные дымососы, что приводит к дополнительным энергетическим затратам. Теряется компактность таких устройств, и увеличивается металлоемкость.

Известен принятый за прототип способ очистки потока отходящих газов, заключающейся в принудительном разделении общего потока отходящих газов под действием центробежный силы на центральный поток и периферийный поток, который закручивается и удаляется через отверстие на очистку в циклон. Там он очищается и направляется в дымосос и по пути в дымосос объединяется с центральным потоком, поступающим через центральное осевое отверстие вертикальной стенки аппарата предварительного осаждения, и далее принудительно направляется в выхлопную трубу или потребителю. Под действием центробежных сил, прижимаясь к поверхности корпуса, поток отходящих газов закручивается по спирали на 270° и, перемещаясь по спиральной стенке корпуса камеры раскрутки, через патрубок, расположенный сверху камеры, поступает в циклон на очистку. В циклоне происходит очистка периферийного потока от золы. Зола поступает в приемный бункер и накапливается там, а очищенный циклоном периферийный поток вновь поступает в центральную зону камеры раскрутки. Центральной зоне действия рабочего колеса вентилятора дымососа ближе к оси вращения формируется центральный поток, который является наиболее чистым. Поэтому он через патрубок, расположенный в камере раскрутки со стороны установки дымососа, двигаясь вдоль оси, поступает через центральное отверстие в зону вращения рабочего колеса вентилятора дымососа, а затем через патрубок дымососа подается потребителю. Перед поступлением в зону вращения рабочего колеса вентилятора дымососа оба потока объединяются. См. авторов М.И.Биргера, А.Ю.Вальдберга, Б.И.Мягкова и др.; под общей ред. А.А.Русанова «Справочник по пыле- и золоулавливанию». - М.: «Энергоатомиздат», 1983, с.75. Основным недостатком такого способа является недостаточная надежность устройства, его реализующего.

Известно принятое за прототип устройство для очистки потока отходящих газов, состоящее из аппарата предварительного осаждения, совмещенного с дымососом, и циклона, снизу которого расположен накопительный бункер. Аппарат предварительного осаждения содержит камеру раскрутки с внутренней согнутой по спирали стенкой, расположенной между двумя вертикальными параллельными стенками. На одной из вертикальных стенок расположен с одной стороны дымосос, а с другой стороны этой же стенки внутри аппарата предварительного осаждения расположен патрубок. На второй противоположной вертикальной стенке с внешней стороны расположен подводящий патрубок очищенных циклоном газов. Выход подводящего патрубка очищенных циклоном газов расположен с внутренней стороны этой стенки вместе с дополнительной крыльчаткой. Входящий патрубок расположен по касательной к максимальному радиусу спирали, образующей контур корпуса аппарата предварительного осаждения. Устройство для очистки потока отходящих газов установлено на двух станинах, сверху которых расположен приводной вал, установленный в опорах подшипников. См. авторов М.И.Биргера, А.Ю.Вальдберга, Б.И.Мягкова и др.; под общей ред. А.А.Русанова «Справочник по пыле- и золоулавливанию». - М.: «Энергоатомиздат», 1983, с.75, рис.2.28. Хотя в этом случае лопатки рабочего колеса воспринимают меньшую тепловую нагрузку, наличие вала вращения, размещенного по всей оси улитки дымососа, приводит к перегреву опор, расположенных на стойках дымососа, и выходу из строя подшипников. Наличие дополнительной крыльчатки на этом валу, расположенной в зоне поступления отходящих газов, усугубляет перегрев приводного вала и повышает тепловую нагрузку, приходящуюся на подшипники.

Задачей группы изобретений является создание конструкции, снижающей влияние тепловых нагрузок на рабочие органы дымососа.

Технический результат группы изобретений заключается в повышении надежности устройства, что в итоге сказывается на снижении себестоимости получения конечного продукта в виде очищенных газов в процессе эксплуатации. Повышается и ремонтоспособность.

Поставленная цель достигается тем, что способ очистки потока отходящих газов заключается в принудительном разделении общего потока отходящих газов под действием центробежный силы на центральный поток и периферийный поток, который закручивается и удаляется через отверстие на очистку в циклон, где он очищается и направляется в дымосос и по пути в дымосос объединяется с центральным потоком, поступающим через центральное осевое отверстие вертикальной стенки аппарата предварительного осаждения, и далее принудительно направляется в выхлопную трубу или потребителю, дополнительно перед разделением общего потока отходящих газов на центральный поток и периферийный поток он делится на два равных потока, при этом каждый периферийный поток вначале закручивается по окружности на 565° и одновременно перемещается в горизонтальном направлении по внутренней стенке цилиндрической оболочки аппарата предварительного осаждения к его вертикальной стенке и, не дойдя до нее, первая часть его удаляется через отверстие цилиндрической оболочки на очистку в циклон, а остальная часть продолжает движение по окружности как минимум еще на один оборот с одновременным перемещением в горизонтальном направлении до вертикальной стенки аппарата предварительного осаждения, и через отверстие цилиндрической оболочки, расположенное у вертикальной стенки, удаляется на очистку, объединяясь с первой частью удаленного периферийного потока на пути в циклон, где они очищаются и направляются в дымосос и по пути в дымосос объединяются с центральным потоком, поступающим через центральное осевое отверстие вертикальной стенки аппарата предварительного осаждения.

Поставленная цель достигается тем, что устройство для очистки потока отходящих газов состоит из аппарата предварительного осаждения с камерой раскрутки и элементами установки, дымососа, циклонов, снизу которых расположены накопительные бункеры и газоходов с патрубками имеет камеру раскрутки, которая состоит из цилиндрической оболочки, расположенной между отстоящими друг от друга двумя параллельными вертикальными стенками, периметр которых имеет окружность с определенным радиусом R и в центре которых расположены осевые отверстия с радиусом r.

На цилиндрической оболочке расположены одно входное отверстие с входным патрубком и два выходных отверстия Г-образного вида с выходными патрубками. Входной патрубок расположен в верхней половине камеры раскрутки по середине между вертикальными стенками, выполнен в виде короба с двумя прямоугольными стенками разной длины и расположен длинной плоской прямоугольной стенкой в вертикальной плоскости по касательной к окружности с радиусом R и установлен перпендикулярно к горизонтальной плоскости.

Выходные патрубки расположены на противоположной входному отверстию четверти окружности в верхней половине камеры раскрутки под углом (90°-β)±10% к горизонтальной плоскости у вертикальных стенок, оснащены ступенчатым отсекателем и разнесены между собой симметрично.

Расположены выходные отверстия длинной стороной вдоль вертикальных стенок.

На внутренней поверхности цилиндрической оболочки расположены по спирали основные и дополнительные направляющие, при этом правая и левая основные направляющие берут начало от горизонтальной плоскости, проходящей через ось осевых отверстий, где они объединены, и далее отклонены друг от друга с одинаковым шагом, а заканчиваются основные направляющие в месте соединения внутренней части входного патрубка с входным отверстием, при этом расстояние между концами основных направляющих равно ширине входного отверстия, дополнительные направляющие, как правая, так и левая, расположены аналогично основным направляющим с началом от горизонтальной плоскости, проходящей через ось осевых отверстий, где они разнесены друг от друга на ширину входного отверстия,

Дополнительные направляющие отклоняются по спирали, друг от друга с одинаковым шагом, и стыкуются со ступенчатым отсекателем с расположением их между ступенями, не доходя до вертикальных стенок на 1/2 шага спирали.

Дополнительные направляющие по высоте на одну треть короче основных направляющих. Отсекатель выполнен в виде многоугольной пластины, две стороны которого выполнены под прямым углом, а третья параллельна первой и выполнена ступенчато, при этом первая сторона отсекателя равна ширине полки Г-образного выходящего отверстия.

Располагается отсекатель параллельно противоположной стороне выходного патрубка и стыкуется без зазора длинной ровной стороной с вертикальной стенкой и короткой ровной стороной с верхней частью Г-образного выходящего отверстия.

Два выходных патрубка с двумя газоходами через входные патрубки циклонов соединены с двумя циклонами, а газовые выходы двух циклонов соединены с двумя газоходами через патрубки с обечайками, которые расположены между аппаратом предварительного осаждения и рабочим колесом дымососов с двух сторон на одной оси.

В осевых отверстиях с радиусом r установлены выпрямляющие аппараты в виде цилиндрического переходника с радиальными лопатками.

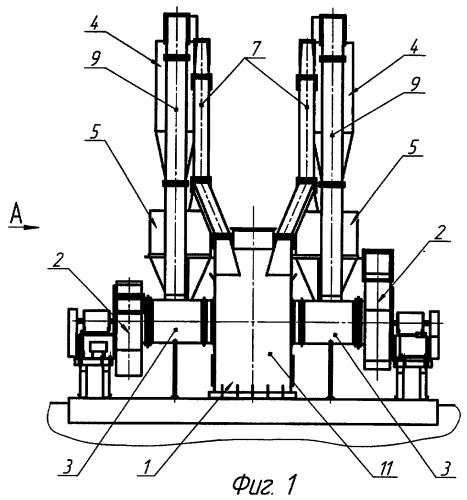

На фиг.1 представлен общий вид устройства.

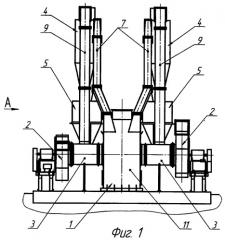

На фиг.2 представлен вид сверху.

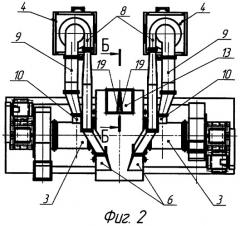

На фиг.3 представлен вид по стрелке А сбоку без дымососов.

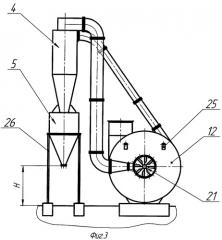

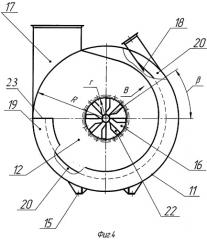

На фиг.4 - сечение Б-Б.

На фиг.5 - вид В (повернуто).

Устройство для очистки потока отходящих газов состоит из аппарата предварительного осаждения 1, совмещенного с двух сторон с двумя дымососами 2 через две обечайки 3, расположенные вдоль оси вращения рабочего колеса вентилятора дымососов 2, и двух циклонов 4, снизу которых расположены накопительные бункера 5. Аппарат предварительного осаждения 1 соединен через два патрубка 6 (см. фиг.2) с двумя газоходами 7 (см. фиг.1) и через входные патрубки 8 циклонов (см. фиг.2) с двумя циклонами 4, а газовые выходы двух циклонов 4 соединены двумя газоходами 9 через патрубки 10 (см. фиг.2) с обечайками 3.

Аппарат предварительного осаждения 1 включает камеру раскрутки, которая, в свою очередь, состоит из цилиндрической оболочки 11 (см. фиг.4), расположенной между, отстоящих друг от друга, двух параллельных вертикальных стенок 12, периметр которых имеет окружность с определенным радиусом R, входного 13 (см. фиг.2) и двух выходных (см. фиг.5) отверстий 14 для установки патрубков. Аппарат предварительного осаждения 1 оснащен элементами установки 15 его на фундаменте. В центре вертикальных стенок 12 выполнены осевые отверстия 16 с радиусом r для обеспечения расчетной площади с проходным сечением Soo.

Входное отверстие 13 в цилиндрической оболочке 11 расположено в верхней половине камеры раскрутки по середине между вертикальными параллельными стенками 12, на которое неразъемным соединением установлен входящий патрубок 17 с площадью проходного прямоугольного сечения Sвхо. Входящий патрубок 17 (см. фиг.4) выполнен в виде короба с двумя прямоугольными стенкам и разной длины и расположен длинной плоской прямоугольной стенкой в вертикальной плоскости по касательной к окружности с определенным радиусом R и установлен перпендикулярно к горизонтальной плоскости, проходящей через ось отверстий 16.

Два выходных отверстия 14 (см. фиг.5) в цилиндрической оболочке 11 расположены на противоположной отверстию 13 четверти окружности в верхней половине камеры раскрутки, на которые неразъемным соединением установлены выходные патрубки 6 с площадью проходного прямоугольного сечения Sвых. Эти два выходных отверстия 14 имеют Г-образный вид и оснащены ступенчатым отсекателем 18. Расположены выходные отверстия 14 длинной стороной у вертикальных стенок 12. Выходные патрубки 6 расположены под углом (90°-β)±10% к горизонтальной плоскости, проходящей через ось отверстий 16. На внутренней поверхности цилиндрической оболочки 11 расположены основные 19 и дополнительные 20 направляющие. Основные 19 и дополнительные 20 направляющие расположены по спирали перпендикулярно переменной касательной к окружности в точке их соприкосновения. При этом правая и левая основные направляющие 19 берут начало от горизонтальной плоскости, походящей через ось отверстий 16, где они объединены, и далее, опускаются вниз и далее по спирали, отклоняясь друг от друга с одинаковым шагом. Место соединения основных направляющих 19 расположено в вертикальной плоскости, перпендикулярной оси отверстий 16 и проходящей через ось симметрии входящего отверстия 13. Заканчивается основная направляющая 19 вверху в месте соединения внутренней части патрубка с входным отверстием 13, при этом расстояние между концами основных направляющих 19 равно ширине входного отверстия 13. Дополнительные направляющие 20, как правая, так и левая, расположены аналогично основным направляющим 19 и берут начало от горизонтальной плоскости, проходящей через ось отверстий 16, где они разнесены друг от друга на ширину входного отверстия 13. С этого места каждая дополнительная направляющая 19 опускается вниз и далее по спирали, отклоняясь друг от друга с одинаковым шагом, они стыкуются со ступенчатым отсекателем 18 с расположением их между ступенями, не доходя до вертикальных стенок 12 на 1/2 шага спирали. Отсекатель 18 выполнен в виде многоугольной пластины, две стороны которого выполнены под прямым углом, а третья параллельна первой и выполнена ступенчато. При этом первая сторона отсекателя 18 равна ширине полки Г-образного выходящего отверстия 14. Располагается отсекатель 18 параллельно противоположной стороне патрубка 6 и стыкуется без зазора длинной ровной стороной с вертикальной стенкой 12 и короткой ровной стороной с верхней частью Г-образного выходящего отверстия 14. Дополнительные направляющие 20 по высоте на одну треть короче основных направляющих 19. На радиальном выходе из камеры раскрутки аппарата предварительного осаждения 1 в осевые отверстия 14 с радиусом r установлены выпрямляющие аппараты 21 в виде цилиндрического переходника с радиальными лопатками 22.

Способ очистки потока отходящих газов заключается в том, что общий поток отходящего газа от камеры сгорания, скажем, теплогенератора поступает через входной патрубок 17 аппарата предварительного осаждения 1 в камеру раскрутки и в месте соединения левой и правой основных направляющих 19 делится на два равных потока. Каждый из этих двух потоков под действием центробежной силы включает периферийный поток и центральный поток. Периферийный поток, являющийся наиболее грязным, под действием центробежных сил, прижимаясь к внутренней стороне цилиндрической оболочки 11, закручивается по окружности на 565° и одновременно перемещается в горизонтальном направлении по внутренней стенке цилиндрической оболочки 11 к вертикальным стенкам 12. Не дойдя до нее, первая часть периферийного потока отсекается первой ступенью отсекателя 18 от дальнейшего раскручивания и удаляется через щель, образованную выступающей частью горизонтальной полки Г-образного отверстия в выходной патрубок 6 и далее по газоходам 7 в циклоны 4. Оставшаяся часть периферийного потока продолжает движение по окружности как минимум еще на один оборот с одновременным перемещением в горизонтальном направлении до вертикальной стенки 12 аппарата предварительного осаждения 1 и через отверстие цилиндрической оболочки 11, расположенное вдоль вертикальной стенки удаляется на очистку, объединяясь с первой частью удаленного периферийного потока на пути в циклон 4, где они совместно очищаются и направляются в обечайку 3, где они по пути в дымосос 2 объединяются с центральным потоком, поступающим через центральное осевое отверстие 16 вертикальной стенки 12 аппарата предварительного осаждения 1. Затем через патрубок дымососа 2 направляются потребителю. На пути к потребителю эти потоки могут быть объединены.

Аппарат предварительного осаждения 1 изготавливается, в основном, из листовой стали Ст3пс по ГОСТ 14639-89 следующим образом. Лист стали толщиной 5.0 мм, шириной в нашем случае 1500.0 мм и длиной в зависимости от радиуса определяют по формуле 2nR. В нашем случае R равняется 1400.0 мм. Затем его гнут по радиусу R, получая цилиндрическую оболочку 11 диаметром 2800 мм, и сваривают совмещенные в стык концы. Затем в оболочке вырезаются одно входящее отверстие 13, имеющие в плане размер 800×700 мм и совпадающее с проходным сечением Sвх входного патрубка 17, и два боковых выходящих отверстия 14. Затем из той же листовой стали изготавливают основные направляющие 19 высотой, равной 300.0 мм, для чего по дуге длиной 2nR за минусом длины дуги одной стороны входящего патрубка 17 и с учетом смещения по спирали на 400 мм в плане делают один рез. Затем от начала первого реза делают рез вдоль радиуса на длину 300 мм и затем по дуге длиной 2n(R-300) на 3/4 окружности и далее этот рез по прямой продолжают до конца первого реза, сделанного по радиусу R. Получается заготовка для основной направляющей 19. Таких заготовок делают две, при этом длина реза по окружности радиусом R умножается на коэффициент, равный более единицы, который учитывает смещение по спирали на 400 мм. Аналогично изготовляется заготовка для дополнительных направляющих. Отличается она от заготовки для основной направляющей 19 по длинам дуг, сделанным по радиусу R и радиусу (R-200) и высотой, равной 200 мм. В нашем случае, длина дуги по внутреннему радиусу цилиндрической оболочки 11 будет равна сумме трех дуг радиуса R. Это длина дуги половины окружности nR плюс длина дуги части окружности с углом β и плюс длина дуги одной стороны выходящего патрубка 6 (см. фиг.4). В сумме получается длина дуги первого реза. Затем от начала первого реза делают рез вдоль радиуса на длину 200 мм и затем по дуге длиной 2n(R-200) до реза, который будет сделан от конца первого реза вниз под углом (90°-β) к горизонтальной плоскости, проходящей через ось симметрии цилиндрической оболочки 11. Таких заготовок делают две, при этом длина реза по окружности радиусом (R-200) умножается на коэффициент, равный более единицы, который учитывает смещение по спирали на 350 мм. Для уменьшения сопротивления проходящих газов на заготовках для основной и дополнительной направляющих со стороны реза вдоль радиуса снимают фаски под углом 30°, с образованием острого угла. При этом на направляющих, которые будут расположены с правой стороны цилиндрической оболочки 11, фаски снимают с правой стороны, а на направляющих, которые будут расположены с левой стороны, фаски снимают слева. Основные направляющие 19 устанавливаются внутри цилиндрической оболочки 11 при помощи сварки. Для этого вначале внутри цилиндрической оболочки 11, например правой, намечают линию спирали шабером или мелом, или и тем и другим, стыкуют начало основной направляющей в месте установки ее в плоскости сечения Б-Б. При этом при помощи сварки прихватывают к цилиндрической оболочке 11 в начале реза по радиусу R таким образом, чтобы торец 23 основной направляющей 19 находился в горизонтальной плоскости, проходящей через ось симметрии цилиндрической оболочки 11. Затем отжимают основную направляющую 19 вправо, чтобы дуга, сделанная по радиусу R, находилась на намеченной линии спирали на расстоянии 200 мм, и в этом месте при помощи сварки опять прихватывают основную направляющую 19 к цилиндрической оболочке 11. Затем опять отжимают основную направляющую 19 вправо, устанавливая ее на намеченной линии спирали на расстояние 200 мм, и опять прихватывают. Такую операцию повторяют до тех пор, пока конец основной направляющей 19 не будет прихвачен к ближнему углу справа отверстия 13. Затем проверяют нахождение дуги основной направляющей 19 на намеченной линии спирали и в случае отклонения при помощи кузнечного молотка добиваются ее установки на намеченной линии спирали. Затем основную направляющую 19 окончательно приваривают по линии спирали к цилиндрической оболочке 11. Аналогично устанавливают основную направляющую 19 слева и дополнительные направляющие 20. Только в этом случае концы дополнительных направляющих 20 приваривают к ступенчатому отсекателю 18 между ступенями вдоль линии высоты ступени 24. Из листа этой же стали изготавливают две вертикальные стенки 12 в виде кольца с внешним диаметром 2800.0 мм с осевым отверстием 16 диаметром 810.0 мм. Кольцо может быть изготовлено составным со швом по диаметральной линии или из секторов. Готовые вертикальные стенки 12 при помощи сварки соединяют с цилиндрической оболочкой 11 и к ним изнутри приваривают длинной ровной стороной отсекатели 18. В осевые отверстия 16 с двух сторон камеры раскрутки вставляется свободный конец выпрямляющих аппаратов 21 до соприкосновения вертикальной полки уголка каждого аппарата с внешней стороной вертикальной стенки 12 и крепится к ней при помощи болтов. Для проведения технологических операций вертикальные стенки 12 имеют технологические отверстия (не обозначены) и к ним приварены петли 25 для такелажа и установки аппарата предварительного осаждения на место. Выпрямляющие аппараты 21 имеют стандартную конструкцию и в частности они выполнены из отрезка трубы с наружным диаметром 810.0 мм и длиной 300 мм. На одном конце в плоскости торца устанавливают в виде фланца согнутый по окружности с диаметром 810.0 мм уголок 50×50 полкой в сторону свободного конца, а вертикальной полкой вверх. Второй аналогичный фланец устанавливают полкой, направленной к первому фланцу, так чтобы расстояние между вертикальными полками уголков равнялось 200.0 мм, и был свободный конец отрезка трубы длиной 100.0 мм. Аналогично изготавливают обечайку 3 с фланцами на концах и боковым отверстием под патрубок 10. Со стороны плоскости торца с установленным фланцем в отрезок трубы выпрямляющего аппарата 21 соосно установлен отрезок трубы диаметром 159.0 мм и длиной 150.0 мм, на внешнем диаметре которого неразъемным соединением установлено восемь радиально расположенных плоских лопаток 22 с шагом 45°. Внутри свободного конца отрезка трубы выпрямляющего аппарата 21 концы радиальных лопаток 22 согнуты по радиусу для улавливания вращающегося потока и дальнейшего его выпрямления. Восемь радиально расположенных плоских лопаток 22 соединены изнутри с наружным диаметром 810.0 мм неразъемным соединением.

Устройство для очистки потока отходящих газов собирается на основе стандартного оборудования. Так, в качестве дымососов, используется дымосос ДН - 12,5, который укомплектован электродвигателем типа АИР с частотой вращения 1500 об/мин, мощностью 75 кВт и с диаметром всасывающего осевого отверстия, равного 830.0 мм, и площадью выходного сечения патрубка 625.0×470.0 мм = 0,3 м2. В качестве циклона можно использовать циклон типа СЦН-50 производительностью 8-9 м3/час и с бункером на 1,5 м3.

Работа устройства, реализующего способ очистки потока отходящих газов, осуществляется следующим образом. Включаются дымососы 2 и поток отходящих газов от камеры сгорания теплогенератора (не показан) принудительно поступает через входное отверстие патрубка 17 в камеру раскрутки аппарата предварительного осаждения 1. Дойдя до горизонтальной плоскости, в которой расположена ось симметрии цилиндрической оболочки 11, поток отходящих газов попадает на состыкованные вместе левую и правую основные направляющие 19. Основные направляющие 19 делят этот поток на два равных потока и придают этим потокам движение перемещения от места деления потока, одного потока влево, а другого потока вправо к вертикальным стенкам 12 аппарата предварительного осаждения 1. При этом каждый разделенный поток под действием центробежных сил делится на периферийный поток и центральный поток. Периферийные потоки, прижатые к внутренней стороне цилиндрической оболочки 11, через оборот попадают в зону действия дополнительных направляющих 20, которые на протяжении 250° действия их продолжают поддерживать смещение потоков влево и вправо к вертикальным стенкам 12. При этом эти периферийные потоки под действием центробежных сил прижимают к внутренней стороне цилиндрической оболочки 11 наиболее грязную часть каждого разделенного отходящего потока. Действие центробежных сил и формирование у цилиндрической оболочки 11 наиболее грязной части периферийного потока происходит на всем пути его следования к вертикальной стенке 12 после разделения. Поэтому самая насыщенная нежелательными включениями часть периферийного потока будет сформирована как у левой, так и у правой вертикальной стенки 12. При достижении вертикальной стенки 12 насыщенный включениями периферийный поток будет устремляться не только вверх, если там есть отверстия, но и вниз. И чем насыщенней поток, тем больше вероятность попадания части такого потока в зону забора его через осевые отверстия 16. Поэтому для предупреждения попадания перенасыщенного включениями периферийного потока на вертикальную стенку 12 часть этого периферийного потока удаляется заранее. Она отсекается первой ступенью отеекателя 18 от дальнейшего раскручивания и поступает через щель, образованную выступающей частью горизонтальной полки Г-образного отверстия, в выходной патрубок 6 и далее по газоходам 7 в циклоны 4. Оставшаяся часть периферийного потока, перед тем как удалиться, вначале прокручивается по окружности на 565° и одновременно перемещается в горизонтальном направлении по внутренней стенке цилиндрической оболочки 11 до дополнительной направляющей 20. Следующая порция насыщенного «облегченного» включениями периферийного потока для удаления через вертикальную часть Г-образного отверстия в патрубок 6 формируется на отрезке его пути между дополнительной направляющей 20 и вертикальной стенкой 12 за счет беспрепятственного перехода в горизонтальном направлении прижатого к цилиндрической оболочке 11 периферийного потока в месте отсутствия дополнительной направляющей 20 на цилиндрической оболочке 11 и за счет потока, который формируется на цилиндрической оболочке 11 после отсекания первой ступенью отсекателя 18 части заранее удаленного периферийного потока. Эта часть периферийного потока, перемещаясь к вертикальной стенке 12 на ширину второй ступени отсекателя 18, делает минимум один оборот до отсечения наиболее грязной его части второй ступенью отсекателя 18 от дальнейшего раскручивания. Отсеченная часть периферийного потока через вертикальную щель отверстия 14 поступает в патрубок 6 и далее по газоходам 7 в циклоны 4, объединяясь с периферийным потоком, отсеченным первой ступенью отсекателя 18. После очистки этих двух разделенных и наиболее грязных периферийных потоков в циклонах 4, где тяжелая примесь поступает в накопительные бункеры 5, очищенные периферийные потоки по газоходам 9 через патрубки 10 поступают сбоку каждый в свою полость обечайки 3. Центральный поток формируется в центральной зоне камеры раскрутки и находится в состоянии вращения вокруг оси осевых отверстий 16 и движения его в сторону осевых отверстий 16 не только за счет направляющих, а в основном за счет втягивающей силы дымососов 2. Центральный поток перед прохождением его через осевые отверстия 16 является чистым потоком. Для выравнивания его движения отверстия 16 оснащены выпрямляющими аппаратами 21, которые вначале прохождения центральным потоком первых 100.0 мм попадают на восемь загнутых по радиусу радиальных лопаток 22. Радиальные лопатки 22 «подхватывают» раскрученный поток радиусом радиальных лопаток 22, сглаживают его и далее этот поток поступает в прямолинейные сектора относительно оси отверстия 16 длиной 200.0 мм, образованные между восьмью прямолинейными участками радиальных лопаток 22. Пройдя выпрямляющие аппараты 21, где энергия вращения преобразуется в поступательную энергию, этот центральный поток с двух сторон из аппарата предварительного осаждения 1 поступает в обечайки 3 и далее объединяется с очищенным периферийным потоком. Объединенные очищенные потоки поступают в зону вращения рабочего колеса вентилятора дымососа 2, а затем через патрубок дымососа 2 направляются потребителю. По мере заполнения накопительных бункеров 5 производится их очистка. Высота Н - высота расположения окна разгрузки бункера. Она выбрана исходя из удобства обслуживания бункера по разгрузке и равна в нашем случае 160.0 мм. Эта высота позволяет свободно размещать под ним контейнер и по мере заполнения менять его с использованием автопогрузчика. Каждый бункер 5 вместе с циклоном 4 установлен на металлической подставке 26 рамной конструкции, но может быть и подвешен. На уровне стыковки с бункером 4 подставки 26 могут быть объединены и оснащены площадками с ограждением. В сборе устройство для очистки потока отходящих газов в плане имеет габариты размером 7300х5600 и высотой 7700.0 мм. Эта установка позволяет очистить за один час 80- 90 тысяч кубических метров отходящих газов. Дымососы 2 в комплекте поставки оснащены радиальными задвижками, установленными перед вентиляторами, что позволяет регулировать объемы проходящего потока газов. В случае нештатной остановки одного из двух двигателей дымососа 2 устройство может работать некоторое время и с одним дымососом. В случае, если выходные патрубки 6 расположены под углом более (90°-β)+10%, то при сохранение размера между вертикальными осями циклонов 4 и аппарата предварительного осаждения 1 увеличится размер Н и длины газоходов 7 и 9, что приведет не только к дополнительным и обременительным материальным затратам, но и к дополнительным затратам мощности дымохода 2. В случае, если выходные патрубки 6 расположены под углом более (90°-β)-10%, то при сохранение размера между вертикальными осями циклонов 4 и аппарата предварительного осаждения 1 размер Н уменьшится и возникнут трудности по обслуживания бункера при его разгрузке. А если размер оставить оптимальным, то придется увеличивать размер между вертикальными осями циклонов 4 и аппарата предварительного осаждения 1, что приведет дополнительно к увеличению площади под установку устройства.

По расчетам от потока, поступающего через входящий патрубок 17, только 10-15% поступает через два выходных патрубка 6 на очистку в циклоны 4, а остальная часть, составляющая 85-90% от общего отходящего потока, является чистой и поступает в обечайки 3 через осевые отверстия 16.

Площади сечения патрубков и газоходов рассчитываются по формулам, обеспечивающим выполнение законов газовой динамики, которые указаны ниже. Площади отверстий проходящих газов. Sвх=0,54 м2 - площадь прямоугольного сечения входного патрубка 17.

Soo=0,56 м2 - площадь осевого отверстия на стенке камеры раскрутки.

Sвых=0,08 м2 - площадь прямоугольного сечения окна выходного патрубка 6.

Sвх=0,07 м2 - площадь прямоугольного входного окна от циклона в обечайку.

Sвх=0,3 м2 - площадь прямоугольного выходного окна от дымососа потребителю.

Таким образом, предлагаемая группа изобретений позволяет упростить конструкцию, снизить потери по преодолению сил сопротивления в камере раскрутки, увеличить степень очистки, снизить металлоемкость конструкции и повысить технологичность изготовления, что в итоге приводит к снижению материальных затрат на изготовление и эксплуатацию.

1. Способ очистки потока отходящих газов, заключающийся в принудительном разделении общего потока отходящих газов в аппарате предварительного осаждения под действием центробежной силы на центральный поток и периферийный поток, который закручивается и удаляется через отверстие на очистку в циклон, где он очищается и направляется в дымосос и по пути в дымосос объединяется с центральным потоком, поступающим через центральное осевое отверстие вертикальной стенки аппарата предварительного осаждения, и далее принудительно направляется в выхлопную трубу или потребителю, отличающийся тем, что перед разделением общего потока отходящих газов на центральный поток и периферийный поток он делится на два равных потока, при этом каждый периферийный поток вначале закручивается по окружности на 565° и одновременно перемещается в горизонтальном направлении по внутренней стенке цилиндрической оболочки аппарата предварительного осаждения к его вертикальной стенке и, не дойдя до нее, первая часть его удаляется через отверстие цилиндрической оболочки на очистку в циклон, а остальная часть продолжает движение по окружности как минимум еще на один оборот с одновременным перемещением в горизонтальном направлении до вертикальной стенки аппарата предварительного осаждения и через отверстие цилиндрической оболочки, расположенное у вертикальной стенки, удаляется на очистку, объединяясь с первой частью удаленного периферийного потока на пути в циклон, где они очищаются и направляются в дымосос и по пути в дымосос объединяются с центральным потоком, поступающим через центральное осевое отверстие вертикальной стенки аппарата предварительного осаждения.

2. Устройство для очистки потока отходящих газов, состоящее из аппарата предварительного осаждения с камерой раскрутки и элементами установки на фундаменте, дымососа, циклона, снизу которого расположен накопительный бункер, и газоходов с патрубками, отличающееся тем, что оно снабжено двумя обечайками, дополнительными дымососом и циклоном с накопительным бункером, при этом камера раск