Гнутый замкнутый профиль

Иллюстрации

Показать всеИзобретение относится к области обработки металлов давлением, в частности к прокатному производству. Замкнутый гнутый профиль содержит горизонтальные и вертикальные элементы, образующие прямоугольное поперечное сечение. Полукруглые гофры выполнены на всех элементах профиля определенной толщины и направлены вершинами внутрь его. При этом два верхних горизонтальных элемента соединены в замок, перпендикулярный горизонтальной оси профиля и с определенной толщиной поперечного сечения. Повышается жесткость гнутого профиля. 2 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к продукции прокатного производства и может быть использовано при изготовлении сортовых холодногнутых профилей проката.

Такие профили, изготавливаемые на специализированных агрегатах, могут иметь самую разнообразную конфигурацию, что обеспечивает весьма обширную область их применения. Основные виды сортовых гнутых профилей приведены, например, в справочнике под ред. И.С.Тришевского «Производство и применение гнутых профилей проката», М., «Металлургия», 1975, с.454-493. Замкнутые профили обычно имеют квадратное или прямоугольное поперечное сечение.

Известен замкнутый гнутый профиль (треугольная труба) с закруглениями между сопряженными плоскими элементами, поперечное сечение которого имеет вид равностороннего треугольника с закруглениями, внутренний радиус которых зависит от толщины профиля и прочностных свойств его материала (см. пат. РФ № 2312724, кл. В21С 37/08, опубл. в БИ № 35, 2007 г.). Однако этот профиль имеет относительно узкое применение.

Наиболее близким аналогом к заявляемому объекту является замкнутый прямоугольный профиль, приведенный в книге под ред. И.С.Тришевского «Производство гнутых профилей (оборудование и технология)», М., «Металлургия», 1982, с.304 и рис.XX.I.

Этот профиль содержит горизонтальные и вертикальные элементы, образующие прямоугольное поперечное сечение, и характеризуется тем, что два верхних горизонтальных элемента находятся друг от друга (их торцевые кромки) на заданном расстоянии и они могут быть соединены с помощью продольного сварного шва. Недостатком известного профиля является его относительно небольшая жесткость, а также наличие сварного шва, который не может быть образован при малой толщине профиля (до 1,5…2,0 мм), а также при использовании либо плохо свариваемых сталей, либо материалов, неподдающихся сварке.

Технической задачей настоящего изобретения является повышение жесткости (несущей способности) гнутого замкнутого профиля и продление срока его эксплуатации.

Для решения этой задачи предлагаемый профиль толщиной 1…3 мм содержит горизонтальные и вертикальные элементы, образующие прямоугольное поперечное сечение, и на всех элементах профиля выполнены полукруглые продольные гофры, направленные вершинами внутрь его, при этом два верхних горизонтальных элемента соединены в замок, перпендикулярный горизонтальной оси профиля и с поперечным сечением толщиной 3S; высота гофров может быть равна h=(3…5)S, их ширина b=(1,5…2,0)h, а межгофровое расстояние l=(1,3…1,6)b; высота замка может составлять (4…5)S.

Приведенные параметры профиля получены опытным путем и являются эмпирическими.

Сущность заявляемого технического решения заключается в разработке конструкции гнутого профиля, обладающего при заданных его металлоемкости и площади поперечного сечения (произведения ширины на высоту) максимальной жесткостью, что дает прямую экономию металла при использовании этого профиля.

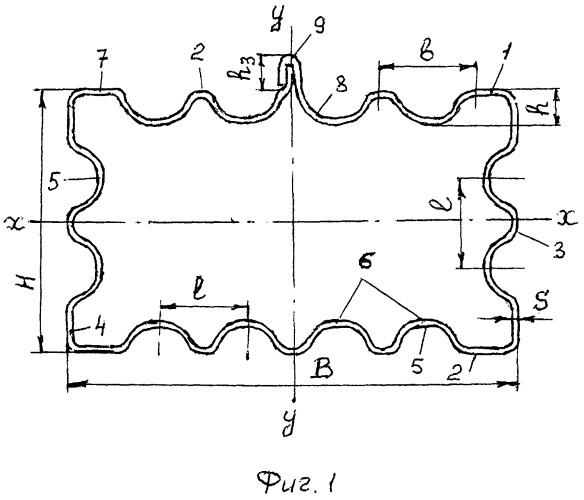

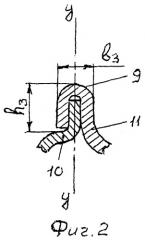

Предлагаемый гнутый замкнутый профиль схематично показан на фиг.1 (его поперечное сечение), а замок - на фиг.2.

Профиль содержит верхний 1 и нижний 2 горизонтальные элементы шириной В и боковые вертикальные элементы 3 и 4 высотой Н при толщине их S. Поперечное сечение профиля - прямоугольное.

На всех элементах профиля выполнены полукруглые продольные гофры 5, вершины 6 которых направлены внутрь профиля, а гофры симметричны осям xx и yy его сечения. Высота гофров может быть равна h=(3…5)S, их ширина b=(1,5…2,0)h, а межгофровое расстояние l=(1,3…1,6)b.

Верхний горизонтальный элемент 1 профиля образован двумя элементами 7 и 8, соединенными в замок 9 (показан на фиг.2). Этот замок расположен по оси yy и перпендикулярен оси xx сечения. Высота замка может составлять h3=(4…5)S и он образован подогнутой вверх на 90°, например, кромкой 10 левого элемента 7 и охватывающей ее на 180° кромкой 11 правого элемента 8; в этом случае ширина замка близка к b3=3S.

Дополнительную жесткость профилю по оси xx придают гофры на боковых его элементах, а по оси yy - гофры на горизонтальных элементах и вертикальное ребро, образованное замком 9.

Опытную проверку предлагаемого гнутого профиля осуществляли в ОАО «Магнитогорский металлургический комбинат». С этой целью на одном из профилегибочных агрегатов были изготовлены различные варианты исполнения замкнутого гнутого профиля, отличавшиеся параметрами h, b и l гофров, а также параметрами h3 и b3 замка. Результаты опытов оценивали по жесткости профиля при испытаниях на продольный изгиб и кручение его образцов.

Наилучшие результаты (повышение несущей способности профиля предлагаемой конструкции в 1,7…2,1 раза по сравнению с коробчатым замкнутым сварным профилем тех же размеров В, Н и S, но с гладкими элементами, т.е. с ближайшим аналогом) получены для заявляемого профиля. Отклонения от предлагаемой его конструкции и параметров ухудшали достигнутые показатели.

Так например, при h<3S, b<l,5h и l>1,6b, но при тех же размерах замка (b3=3S и h3=(4…5)·S жесткость профиля снизилась (по сравнению с максимально достигнутой величиной) на 8…47%. Увеличение h и b (соответственно, более 5S и 2h) и уменьшение l (менее 1,3b затрудняло формовку профиля, а на предельной толщине (S=3 мм) в ряде случаев приводило к искажению формы сечения профиля и даже к трещинообразованию на гофрах.

Уменьшение размеров замка (b3<3S и h3<4S) отрицательно сказывалось на жесткости профиля по оси yy, а при b3>3S и h3>5S затруднялось его исполнение на профилегибочном стане и, кроме того, при b3>3S замок был неплотным, что снижало жесткость профиля по оси xx.

Таким образом, опытная проверка подтвердила приемлемость найденного технического решения для достижения поставленной цели и его преимущество перед известным объектом.

Технико-экономические исследования показали, что использование предлагаемого гнутого профиля в строительстве и машиностроении позволит экономить до 70% металла за счет изготовления профиля из заготовки меньшей толщины при сохранении несущей его способности.

Пример конкретного выполнения

Гнутый замкнутый профиль толщиной S=2 мм имеет вид, показанный на фиг.1.

Размеры сечения - В=100 мм, Н=60 мм. Параметры гофров - h=4S=4·2=8 мм; b=1,75h=14 мм; l=1,45b≈20 мм.

Размеры замка: b3=3S=3·2=6 мм; h3=4,5·S=4,5·2=9 мм (см. фиг.2).

Количество гофров на горизонтальных элементах профиля - 4, на вертикальных - 2.

Продольная жесткость профиля (т.е. по оси yy) больше, чем у сварного коробчатого профиля 100×60×2 мм в 1,9 раза.

1. Гнутый замкнутый профиль толщиной S 1…3 мм, содержащий горизонтальные и вертикальные элементы, образующие прямоугольное поперечное сечение, отличающийся тем, что на всех элементах выполнены полукруглые продольные гофры, направленные вершинами внутрь, при этом два верхних горизонтальных элемента соединены в замок, перпендикулярный горизонтальной оси профиля и с поперечным сечением толщиной 3S.

2. Гнутый профиль по п.1, отличающийся тем, что высота гофров составляет h=(3…5)S, их ширина - b=(1,5…2,0)h, а межгофровое расстояние - 1=(1,3…1,6)b.

3. Гнутый профиль по пп.1 и 2, отличающийся тем, что высота замка равна (4…5)S.