Способ непрерывной разливки прямоугольных стальных слитков и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к области литейного производства. Способ включает подачу жидкого металла в кристаллизатор, состоящий из двух ступеней, струями вниз к горизонтальной плоскости, формирование корочки слитка и вытягивание его из кристаллизатора. Поперечное сечение верхней ступени кристаллизатора меньше поперечного сечения нижней ступени. На выходе из первой ступени кристаллизатора корочку слитка вдоль широких граней разогревают, размывают струей жидкого металла, поступающего из разливочного стакана, и прорывают путем деформирования корочку с выливанием жидкого металла в расположенную внизу вторую ступень. Формируют корочку слитка во второй ступени кристаллизатора вдоль широких граней с последующим срастанием корочек слитка первой и второй ступеней кристаллизатора вдоль широких граней. На стыке ступеней в центре широких граней выполнены выступы в форме полусферы с радиусом 0,005-0,015 длины верхней ступени. Погружной стакан для подачи металла выполнен с двумя симметричными выходными отверстиями, наклоненными вниз под утлом к горизонту. Достигается повышение качества слитков. 2 н.п. ф-лы, 5 ил.

Реферат

Изобретение относится к черной металлургии, в частности к процессам непрерывной разливки стали в слитки прямоугольного поперечного сечения.

Широко известен способ непрерывной разливки стали [1. Лейтес А.В. Защита стали в процессе непрерывной разливки. М.: Металлургия. 1984. С.37], включающий подачу жидкого металла в кристаллизатор двумя струями под углом 20° к горизонту с помощью глуходонного стакана.

Недостаток способа [1] состоит в сравнительно низкой скорости разливки и вытягивания слитка из кристаллизатора по причине возможности прорыва корочки в слитке под кристаллизатором. Кроме этого, недостаточная скорость кристаллизации стали приводит к развитию осевой ликвации в слитке и получению крупнозернистой структуры.

Известен также способ непрерывной разливки прямоугольных стальных слитков, принятый заявителем за прототип [2. А.с. № 1811972. Способ непрерывной разливки прямоугольных стальных слитков и устройство для его осуществления / В.В.Стулов, Ю.К.Гонтарев, Г.А.Николаев и др. Опубл. 1993. Бюл. № 16], включающий подачу жидкой стали в кристаллизатор плоскими вертикальными струями под углом 8-18° вниз к горизонтальной плоскости в противоположных относительно осей симметрии кристаллизатора точках и поочередную подачу жидкой стали с интервалом времени.

Недостаток способа [2] заключается в том, что наличие двух погружных разливочных стаканов увеличивает затраты времени на их замену и установку в кристаллизаторе. Перемешивание металла в горизонтальной плоскости кристаллизатора позволяет улучшить качество слитков и незначительно, на 10-20%, увеличить скорость разливки.

Заявляемый способ направлен на создание высокоэффективного процесса непрерывной разливки прямоугольных стальных слитков.

Технический результат, получаемый при осуществлении заявляемого способа, заключается в следующем.

1. Увеличивается скорость разливки стальных слитков в 1,5-2 раза.

2. Повышается качество прямоугольных стальных слитков.

Заявляемый способ характеризуется следующими существенными признаками.

Ограничительные признаки: подача жидкого металла в кристаллизатор струями вниз к горизонтальной плоскости; формирование корочки; вытягивание из кристаллизатора слитка.

Отличительные признаки: корочку слитка вдоль широких граней на выходе из кристаллизатора разогревают и размывают струей жидкого металла, поступающего из разливочного стакана; деформируют корочку по всей толщине; прорывают корочку вдоль широких граней кристаллизатора; выливают жидкий металл в расположенную внизу вторую ступень кристаллизатора; увеличивают скорость разливки металла; формируют корочку металла во второй ступени кристаллизатора вдоль широких граней путем срастания корочек металла вдоль широких граней во второй ступени кристаллизатора.

Причинно-следственная связь между совокупностью существенных признаков заявляемого способа и достигаемым техническим результатом заключается в следующем.

Разогрев и размывание корочки вдоль широких граней на выходе из кристаллизатора струей жидкого металла, поступающего из разливочного стакана, создает благоприятные условия для прорыва корочки слитка при меньших усилиях деформации с выливанием жидкого металла.

Деформация корочки по всей толщине вдоль широких граней на выходе из кристаллизатора обеспечивает их прорыв.

Прорыв корочки по всей толщине вдоль широких граней на выходе из кристаллизатора с выливанием жидкого металла в расположенную внизу вторую ступень кристаллизатора создает условия для увеличения скорости разливки металла с целью поддержания постоянного уровня металла в первой ступени кристаллизатора.

Увеличение скорости разливки металла в момент прорыва корочек по всей толщине вдоль широких граней на выходе из кристаллизатора обеспечивает постоянный уровень металла в кристаллизаторе и создает условия для продолжения разливки.

Формирование корочки металла во второй ступени кристаллизатора вдоль широких граней обеспечивает возможность продолжения разливки на более высоких скоростях по причине увеличения в 2 раза площадей поверхности теплообмена в двух ступенях кристаллизатора и количества образующейся твердой фазы.

Срастание корочек металла вдоль широких граней во второй ступени кристаллизатора обеспечивает получение качественной поверхности слитка и исключает возможность дополнительного прорыва корочек вдоль широких граней на выходе из второй ступени кристаллизатора.

Для реализации заявляемого способа заявляется устройство, уровень техники которого известен [2].

Известно устройство для непрерывной разливки прямоугольных стальных слитков [2], взятое заявителем за прототип, содержащее промежуточный ковш с двумя разливочными погружными стаканами и стопорами, стаканы выполнены с одним выходным отверстием, а параметры стакана и кристаллизатора связаны математическими зависимостями.

Недостаток устройства [2] заключается в недостаточной скорости кристаллизации металла в кристаллизаторе и толщине корочки слитка, что не позволяет увеличить скорость разливки стали более 1,5-2 м/мин.

Технический результат, получаемый при осуществлении заявляемого устройства, заключается в следующем:

1. Повышение надежности его работы.

2. Уменьшение усилий на вытягивание слитка из первой ступени и кристаллизатора в целом.

Заявляемое устройство характеризуется следующими существенными признаками.

Ограничительные признаки: разливочный ковш с погружным стаканом; водоохлаждаемый кристаллизатор.

Отличительные признаки: кристаллизатор выполнен состоящим из двух ступеней разного поперечного сечения, поперечное сечение «H1» верхней ступени кристаллизатора меньше поперечного сечения «Н2» нижней ступени, длина широких граней кристаллизатора в поперечном сечении обеих ступеней одинакова, на стыке ступеней в центре широких граней выполнены выступы в форме полусферы с радиусом 0,005-0,015 длины верхней ступени, в погружном стакане выполнено два симметричных круглых выходных отверстия с углом наклона вниз к горизонту «φ», связанному с поперечным сечением «H1» верхней ступени кристаллизатора, наружным диаметром погружного стакана «d», высотой верхней ступени «L1» соотношением

в верхней ступени кристаллизатора установлен оптический датчик уровня металла, подключенный к системе автоматического управления процессом.

Выполнение в погружном стакане двух симметричных круглых выходных отверстий обеспечивает компактность истекающих струй при более высоких значениях скоростей металла в струе по сравнению со струями, истекающими из выходных отверстий другой геометрической формы.

Выполнение в погружном стакане двух симметричных круглых выходных отверстий с углом наклона вниз к горизонту обеспечивает возможность разогрева и размывания струями корочек металла вдоль широких граней на выходе из верхней ступени кристаллизатора.

Уменьшение геометрического соотношения

на величину более 0,035 приводит к отклонению угла наклона двух симметричных круглых выходных отверстий стакана за пределы верхней ступени кристаллизатора, что затрудняет процесс разогрева и размывания корочек металла вдоль широких граней.

Увеличение геометрического соотношения

на величину более 0,035 приводит к размыванию струями корочек металла в средней и верхней части верхней ступени вдоль широких граней кристаллизатора.

Выполнение на стыке ступеней в центре широких граней выступов в форме полусферы с радиусом 0,005-0,015 длины верхней ступени обеспечивает деформирование и прорыв корочки металла при минимальных усилиях по причине разогрева и размывания корочки струей металла.

Выполнение выступов в форме полусферы с радиусом меньше 0,005 длины верхней ступени кристаллизатора исключает в ряде случаев прорыв корочки вдоль широких граней по причине недостаточного разогрева и размывания корочки струей жидкого металла.

Выполнение выступов в форме полусферы с радиусом больше 0,015 длины верхней ступени кристаллизатора приводит к нецелесообразному значительному деформированию корочки металла. В результате нецелесообразно увеличиваются усилия вытягивания слитка и затраты времени на восстановление корочки затвердевающим металлом.

Установка оптического датчика уровня металла в верхней ступени кристаллизатора, подключенного в систему автоматического управления процессом, позволяет поддерживать уровень металла в верхней ступени кристаллизатора в момент прорыва корочки.

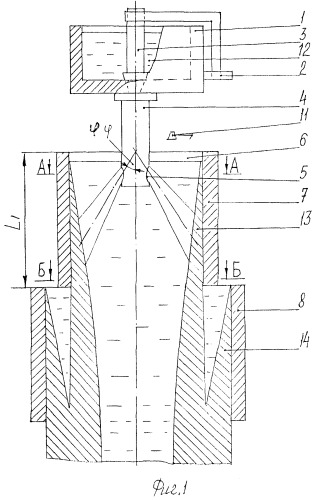

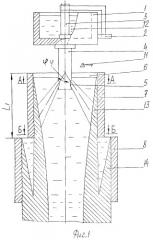

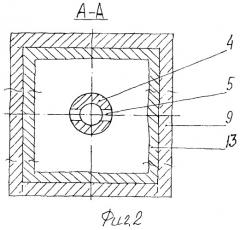

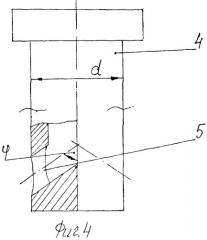

Изобретение поясняется чертежами. На фиг.1 показано устройство для непрерывной разливки прямоугольных стальных слитков, на фиг.2 - сечение А-А на фиг.1, на фиг.3 - сечение Б-Б на фиг.1, на фиг.4 и 5 - внешний вид погружного разливочного стакана.

Заявляемое устройство состоит из разливочного ковша 1 с механизмом 2 перемещения стопора 3 и погружным стаканом 4 с двумя круглыми выходными отверстиями 5, водоохлаждаемого кристаллизатора 6 с верхней ступенью 7 и нижней ступенью 8, широких граней 9 с выступами 10 в форме полусферы, оптического датчика 11 уровня металла. В процессе разливки жидкого металла 12 в кристаллизатор 6 в верхней ступени 7 формируется корочка 13, а в нижней ступени 8 - корочка 14.

Пример конкретной реализации устройства: H1=1,6 м; L1=1,2 м; d=0,145 м. В этом случае значение tgφ=0,568-0,638. Значение угла наклона вниз к горизонту круглых выходных отверстий φ=29-33°.

Способ осуществляется заявляемым устройством, следующим образом.

Жидкий металл из разливочного ковша 1 при помощи механизма 2 перемещения стопора 3 через погружной стакан 4 с двумя круглыми выходными отверстиями 5 под углом 31° поступает в верхнюю ступень 7 водоохлаждаемого кристаллизатора 6 и заполняет ее. После достижения заданного уровня металла в верхней ступени 7, контролируемого при помощи оптического датчика 11 уровня металла, начинается вытягивание слитка с корочкой 13, которая формируется на выступах 10, расположенных в центре в широких граней 9, и прорывается. В результате жидкий металл через образовавшиеся трещины в корочке 13 поступает в нижнюю ступень 8 кристаллизатора 6 и заполняет ее с образованием корочки 14. Для поддержания постоянного уровня металла в верхней ступени 7, контролируемого оптическим датчиком 11, при помощи системы автоматического управления процессом механизм 2 перемещает стопор 3 в разливочном ковше 1 и увеличивает расход жидкого металла. После достижения заданного уровня металла в верхней ступени 7 системой автоматического управления процессом увеличивается скорость вытягивания слитка с корочкой 13, которая срастается с корочкой 14 в нижней ступени 8 кристаллизатора 6.

1. Способ непрерывной разливки прямоугольных стальных слитков, включающий подачу жидкого металла в кристаллизатор струями вниз к горизонтальной плоскости, формирование корочки слитка и вытягивание его из кристаллизатора, отличающийся тем, что подачу жидкого металла осуществляют в кристаллизатор, состоящий из двух ступеней, где поперечное сечение верхней ступени кристаллизатора меньше поперечного сечения нижней ступени, на выходе из первой ступени кристаллизатора корочку слитка вдоль широких граней разогревают, размывают струей жидкого металла, поступающего из разливочного стакана, и путем деформирования корочку слитка прорывают с выливанием жидкого металла в расположенную внизу вторую ступень кристаллизатора, при этом увеличивают скорость подачи жидкого металла и формируют корочку слитка во второй ступени кристаллизатора вдоль широких граней с последующим срастанием корочек слитка первой и второй ступеней кристаллизатора вдоль широких граней.

2. Устройство для непрерывной разливки прямоугольных стальных слитков, содержащее разливочный ковш с погружным стаканом и водоохлаждаемый кристаллизатор, отличающееся тем, что кристаллизатор выполнен из двух ступеней, в котором поперечное сечение верхней ступени кристаллизатора меньше поперечного сечения нижней ступени, а длина широких граней кристаллизатора в поперечном сечении обеих ступеней одинакова, на стыке ступеней в центре широких граней выполнены выступы в форме полусферы с радиусом 0,005-0,015 длины верхней ступени, погружной стакан выполнен с двумя симметричными круглыми выходными отверстими, наклоненными под углом к горизонту, при этом в верхней ступени кристаллизатора установлен оптический датчик уровня металла, подключенный к системе автоматического управления процессом.