Способ гомогенизации расплавов путем циклических фазовых преобразований и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к металлургии. Расплав нагревают до температуры перегрева выше линии ликвидуса и заливают в футерованную и подогретую изложницу. При объемном охлаждении расплава осуществляют инициированную кристаллизацию его в силовом поле, создаваемом ультразвуковыми излучателями. Начало кристаллизации инициируют в центральной зоне расплава, при этом фронт кристаллизации распространяется к периферии расплава. После затвердевания нагревают слиток до полного расплавления, прекращают нагрев и осуществляют естественную кристаллизацию расплава с распространением фронта кристаллизации от стенки кристаллизатора к центру расплава. Периодически повторяют процессы инициированной и естественной кристаллизации и расплавления число раз, достаточное для достижения заданной степени гомогенности ингредиентов в слитке. Момент завершения фазового перехода фиксируется метрологической ультразвуковой системой. Блок управления содержит датчик температуры и датчик фазового состояния расплава и осуществляет включение и выключение нагревателя и ультразвуковых излучателей. Обеспечивается повышение степени гомогенизации. 2 н. и 2 з.п. ф-лы, 3 ил., 1 табл.

Реферат

Изобретение относится к металлургии, а конкретно к способам и устройствам для повышения гомогенности распределения различных добавок в растворах и смесях при различных металлургических переделах.

Задача получения приемлемой гомогенности растворов и особенно механических смесей всегда была актуальной. Степень трудности решения этой важнейшей для науки и техники задачи определяется многими начальными условиями: химическим составом компонентов, возможностью их химического взаимодействия, объемно-весовыми соотношениями, характеристиками взаиморастворимости и начальным измельчением формирующих смесь или раствор ингредиентов и т.п. Безусловно получение растворов жидких или твердых имеет одни особенности достижения заданной гомогенности, а получение механических смесей или распределение механических ингредиентов в жидких или твердых растворах - другие. Известны различные способы решения задач получения заданной однородности растворов и смесей. Наиболее часто применяют механическое перемешивание, повышение технологической температуры процессов растворения, смешивание на этапе механического дробления, применение дозаторов-смесителей, применение твердых или жидких лигатур, причем сами лигатуры могут быть растворами или смесями. Широкое применение находят также методы специальной обработки материалов с целью повышения гомогенности структур. В металлургии, например - процессы гомогенизации или искусственного старения. При этом достижение нужного распределения компонентов в растворе или в смеси при их начальном измельчении, начиная с десятков микрон, становится сложной инженерной задачей. Задача внедрения частиц при аналогичных начальных задачах размерами менее микрона и далее с размерами, соизмеримыми с наночастицами, является крупной научно-инженерной задачей. Сложность этой задачи в значительной степени тормозит применение технологических возможностей, заключающихся в применении наноразмерных компонентов для получения новых материалов. Достижения современной науки и техники в получении наноразмерных компонентов различных веществ открывают большие возможности перед материаловедами в попытках получить новые поколения материалов. В общем проблема миксирования различных компонентов представляется отдельной научно-инженерной задачей. Само по себе наличие большого количества подходов к решению этой задачи говорит о сложности ее решения и отсутствии способа, обладающего нужной универсальностью. Становится понятным, что только комплексные воздействия на процессы создают достаточно предпосылок для решения задачи миксирования наноразмерных компонентов.

Известен способ гомогенизации раствор-расплавов или расплавов при выращивании монокристаллов в нагревательной печи с вертикальным расположением нагревательных элементов, разделенных на секции, осуществляют нагрев шихты для получения расплава и затем последовательно отключают нагрев секций печи с интервалом, обеспечивающим последовательное смещение центра схождения конвективных потоков расплава или раствор-расплава от центра к стенкам тигля (RU 2164561 С1, опуб. 27.03.2001). При этом в тигле устанавливается режим нерегулярной конвекции, способствующий гомогенизации раствор-расплава. Устройство для реализации данного способа содержит тигель, размещенный в нагревательной печи, вокруг муфеля печи расположены 15 вертикальных нагревательных элементов, размещенный в печи датчик температуры, соединенный с терморегулятором, коммутатор для включения и выключения нагревательных элементов.

Конвективное перемешивание не обеспечивает дезинтеграции комков-частиц ингредиентов, добавленных в расплав. После осуществления конвективного перемешивания осуществляется естественная кристаллизация, которая характеризуется широким тепловым фронтом, медленно вытесняющим частицы и не обеспечивающим их дезинтеграцию.

Техническим результатом изобретения является повышение степени гомогенизации за счет использования попеременного использования инициированной кристаллизации от центра к периферии, расплавления и естественной кристаллизации расплава, причем инициированная кристаллизация происходит с быстро перемещающимся узким фронтом, оказывающим дезинтегрирующее воздействие на комки ингредиентов, кроме того, изменение направления действия фронта на комки также способствует их дезинтеграции.

Технический результат достигается тем, что способ гомогенизации расплава заключается в том, что шихту или расплав с добавленными подлежащими растворению ингредиентами нагревают в емкости до полного расплавления и до температуры перегрева выше температуры ликвидус основного металла или сплава, прекращают нагрев и на фоне монотонного объемного охлаждения перегретого раствора осуществляют его инициированную кристаллизацию в силовом ультразвуковом поле с инициированием начала кристаллизации в центральной зоне расплава и распространением фронта кристаллизации к периферии расплава до начала процесса естественной кристаллизации, после затвердевания расплава нагревают слиток в емкости до полного расплавления, прекращают нагрев и осуществляют естественную кристаллизацию расплава с распространением фронта кристаллизации от стенки емкости к центру расплава, после затвердевания слитка вновь осуществляют нагрев и перегрев и периодически повторяют процессы инициированной и естественной кристаллизации и расплавления число раз, необходимое для достижения заданной степени гомогенности ингредиентов в слитке.

При этом силовое ультразвуковое поле создают посредством двух диаметрально расположенных излучателей ультразвуковых волн с одинаковой частотой и с разностью фаз 180°, сфокусированных в центральную зону расплава.

Целесообразно после каждого или по крайней мере одного нагрева смеси или слитка до полного расплавления воздействовать на расплав ультразвуковыми колебаниями закавитационной мощности.

Технический результат достигается также устройством для гомогенизации расплава, содержащим изложницу с футеровкой и нагревателем, два ультразвуковых излучателя, установленных с противоположных сторон изложницы, установленный в изложнице датчик температуры, установленные в изложнице излучатель и приемник ультразвукового датчика фазового состояния расплава и блок управления, связанный с нагревателем, ультразвуковыми излучателями, датчиком температуры и датчиком фазового состояния, выполненный с возможностью включения нагревателя при завершении при затвердевании расплава в изложнице и его выключения после перегрева расплава и с возможностью включения ультразвуковых излучателей при перегреве расплава и их выключения после его затвердевания.

Предложенные способ и устройство позволяют осуществить циклическое движение трехкоординатного (3D) фронта кристаллизации последовательно из центра изложницы к периферии, а затем, после повторного расплавления, от периферии к центру изложницы. При этом в прилегающей к двухфазной зоне фронта области возникают процессы дезинтеграции комков распределяемых компонентов. Увеличивая или уменьшая количество повторений циклов, достигают того или иного уровня гомогенности расплава или отливки.

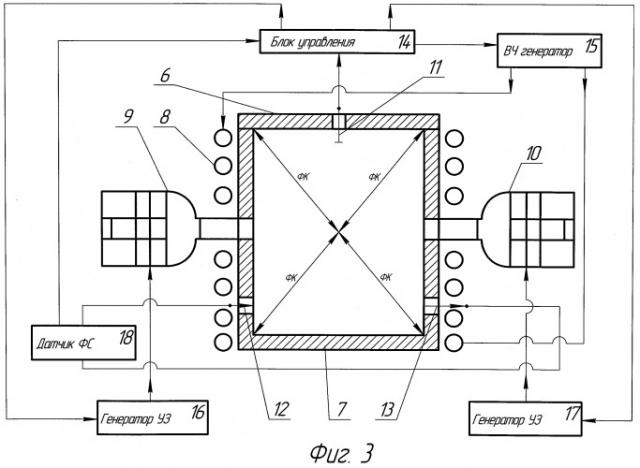

На фиг.1 и фиг.2 проиллюстрированы стадии процесса кристаллизации.

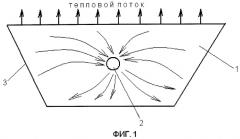

На фиг.3 - схема устройства для реализации способа.

Предлагаемое изобретение базируется на идее использования процессов, происходящих при фазовых переходах веществ в двухфазных зонах плоских фронтов кристаллизации (затвердевания), и идее децентрализации групп частиц в пульсирующей структуре стоячей ультразвуковой волны при цикличном повторении этих процессов. Кратко эти процессы представляют из себя сумму разделительных сил, возникающих и действующих на скопления частиц компонентов, тем или иным образом распределенных в веществе, находящемся в жидкой фазе (например, металлический расплав). Наибольшего значения эти силы достигают при попадании скопления в область ближнего примыкания к фронту кристаллизации (ФК) (затвердевания) и при дальнейшем поглощении его двухфазной зоной фронта. Далее, в твердой фазе процессы разделения прекращаются или радикально замедляются. При цикличности процедуры фазового перехода разделительные процессы в двухфазной зоне расплавления вновь активизируются. Таким образом, при достаточном количестве циклов достигается заданный уровень равномерности распределения малоразмерных включений в теле матрицы. Дополнительная активизация процессов деинтеграции комков частиц достигается наложением ультразвуковых колебаний достаточной (закавитационной) интенсивности и особенно зоны стоячей волны - инициированного центра кристаллизации, в котором происходит пульсирование силы, действующей на комки с удвоенной частотой ультразвуковых колебаний и резкой сменой на 180 градусов направления силы. Процессы же, происходящие в кавитирующей жидкости расплава, хорошо известны. В целом, предлагаемый алгоритм достижения заданной однородности распределения малоразмерных и наноразмерных компонентов в объеме отливки состоит в организации последовательного, повторяющегося процесса движения направленных объемных фронтов затвердевания (кристаллизации) от периферии изложницы (тигля) (объемной формы) к центру, затем возврат в жидкую фазу и обратного движения объемного фронта кристаллизации от центра к периферии с новым возвратом в жидкую фазу. Таких циклов проводится достаточное количество раз для достижения заданной равномерности распределения необходимых включений. На этапах жидкой фазы в некоторых случаях целесообразна обработка ультразвуковыми колебаниями различной мощности, включая закавитационную.

Процесс инициированной кристаллизации проиллюстрирован фиг.1 и фиг.2. Зона повышенного давления (ЗПД) 2 формируется в пучности давления интерферирующих ультразвуковых колебаний, сфокусированных в требуемое место расплава 1.

ЗПД 2 (фиг.1) будет действовать подобно насосу, "прокачивая" через себя жидкий перегретый расплав до его полной кристаллизации. Такое движение расплава обеспечивается тем, что в гравитационном поле земли формирующиеся фрагменты кристаллических структур (в зоне повышенного давления), имея большую плотность, нежели окружающий расплав, оседают на дно кристаллизатора, активируя расплав и образуя между дном и ЗПД зону форсированной кристаллизации.

Движение расплава 1 при его охлаждении происходит до момента, когда содержимое футерованного кристаллизатора 3 стало однородным. В этот момент резко возрастет его вязкость. Таким образом, первая стадия процесса закончена.

Вторая стадия процесса изображена на фиг.2. Она характеризуется возникновением фронта кристаллизации 4 (ФК) в ЗПД 2, движущегося к периферии кристаллизатора 3.

В ходе завершения образования твердой фазы над ЗПД 2 будет формироваться усадочная раковина 5, более утрированная, нежели при естественной кристаллизации. Перемещая ЗПД 2, можно менять место расположения усадочной раковины 5.

Применительно к металлургии изобретенный способ гомогенизации распределения наноразмерных тугоплавких включений реализуется следующим способом. Расплав заданного химического состава, содержащий заданное количество наноразмерных включений, распределенных в расплаве тем или иным способом в процессе приготовления расплава, заливают в футерованную и подогреваемую изложницу произвольной формы. Термодинамические характеристики изложницы, задаваемые качеством футеровки и устройством подогрева, обеспечивают путем объемного нагревания расплава на заданную величину перегрева над линией ликвидус с последующим объемным охлаждением на заданную величину ниже линии солидус диаграммы состояния данного металла или сплава. Для однозначного метрологического определения фазового состояния залитого в изложницу металла или сплава в изложнице смонтирована излучающая и принимающая головка ультразвукового измерителя скорости звука в теле отливки. В результате разности этой скорости для данного химического состава отливки в изложнице для различных фаз состояния получается метрологическая картина фазовых переходов, поступающая в систему управления процессами. Для организации объемного фронта кристаллизации из инициированного центра кристаллизации в центре изложницы в изложнице дополнительно имеются минимум два расположенных навстречу друг другу ультразвуковых направленных излучателя на противоположных концах условной прямой, проходящей через трехкоординатный центр изложницы. Их в общем виде может быть несколько, с соблюдением правила - 2n. Для дополнительной обработки расплава ультразвуковыми колебаниями в изложнице имеется ультразвуковой излучатель, способный передать в расплав ультразвуковое излучение закавитационной мощности. Система управления на базе цифрового процессора обеспечивает создание заданного алгоритма процессов.

После заполнения изложницы расплавом с температурой выше линии ликвидус процессор управления отключает подогрев изложницы и включает ультразвуковую систему обработки расплава ультразвуковыми колебаниями закавитационной мощности. По мере объемного квазиравномерного остывания расплава до температуры солидус по известным причинам объемный фронт кристаллизации формируется на периферии отливки и сдерживаемый внутренней теплотой движется к центру отливки. Метрологическая ультразвуковая система путем замера скорости распространения звука в теле отливки фиксирует момент завершения фазового перехода, то есть кристаллизации расплава. Процессор управления включает систему разогрева отливки в изложнице. По мере разогрева расплава до температуры выше линии ликвидус происходит возврат металла или сплава в изложнице в жидкую фазу. Получив от метрологической ультразвуковой системы сигнал о завершении фазового перехода и достижении расплавом заданной величины перегрева расплава над линией ликвидус, процессор управления отключает подогрев изложницы и включает систему инициирования начала кристаллизации слабоперегретого расплава в трехкоординатном центре изложницы. Под действием силового поля стоячей волны, созданной двумя противофазными источниками направленного излучения ультразвуковых колебаний, работающих на одной частоте, в трехкоординатной зоне центра изложницы создается локальная зона повышенного давления, что при равномерном объемном остывании расплава в изложнице является достаточным поводом для преимущественной кристаллизации. Сформировавшийся объемный фронт кристаллизации распространяется от центра изложницы к периферии. Процессор управления, получив от метрологической ультразвуковой системы сигнал о завершении фазового перехода в твердое состояние и снижении температуры отливки ниже линии солидус, отключает систему ультразвукового инициирования кристаллизации и включает систему подогрева изложницы. После достижения температуры расплава выше значения линии ликвидус и получения от метрологической ультразвуковой системы сигнала о завершении процесса фазового перехода в жидкое состояние, и достижения расплавом температуры заданного перегрева над линией ликвидус процессор отключает подогрев изложницы. В период нахождения металла (сплава) в жидкой фазе может дополнительно осуществляться обработка УЗ полем закавитационной мощности, а также другими силовыми полями. Далее технологические циклы повторяются число раз, заданное технологией. Для ускорения технологических процессов, улучшения объемных термодинамических характеристик изложницы смесителя и создания в расплавах дополнительных электродинамических потоков для подогрева изложницы целесообразно использовать индукционные или СВЧ нагреватели.

Устройство для реализации данного способа было реализовано в виде опытной литейной установки (фиг.3).

Установка содержит емкость 6 необходимого объема с футеровкой 7 и нагревателем-индуктором 8. С противоположных сторон емкости 6 установлены два ультразвуковых излучателя 9 и 10. В емкости 6 установлен датчик 11 температуры, а также излучатель 12 и приемник 13 ультразвукового датчика 18 фазового состояния расплава. Блок 14 управления связан с ВЧ генератором 15, связанным с индуктором 8, с генераторами 16, 17 ультразвука, подключенными к ультразвуковым излучателям 9,10, с датчиком 11 температуры и датчиком 18 фазового состояния. Блок 14 управления предназначен для включения индуктора 8 при завершении затвердевания расплава в емкости 6 и его выключения после перегрева расплава и для включения ультразвуковых излучателей 9, 10 при перегреве расплава и их выключения после его затвердевания.

Футеровка 7 обеспечивает содержание перегретого выше температуры ликвидус расплава в емкости 6 в течение необходимого времени при сохранении химического нейтралитета.

Предназначение емкости 6 меняется в зависимости от этапа процесса. На этапе расплавления емкость 6 играет роль тигля индукционной печи. При нахождении емкости 6 в поле индуктора 8, к которому подводится электромагнитная энергия от ВЧ генератора 15, в ней происходит нагрев, расплавление и перегрев сначала шихты (отливки), а затем расплава до заданной температуры. Индуктор 8 тем или иным способом охлаждается для поддержания его температурной прочности. Температура расплава измеряется датчиком 11 температуры, и результат замера поступает непрерывно в блок 14 управления.

После достижения расплавом заданной величины перегрева над температурой ликвидус блок 14 управления отключает ВЧ генератор 15 полностью или частично, подвод электромагнитной энергии к индуктору 8 прекращается или резко понижается, и расплав начинает остывать. При этом функция футерованной емкости 6 меняется с превращением ее в кристаллизатор, в котором перегретый расплав начинает остывать с темпом, заданным термодинамическими характеристиками футерованной емкости 6 и режимом работы ВЧ генератора 15.

Режим работы кристаллизатора (емкости 6) задается блоком 14 управления и последовательно меняется с движением фронта кристаллизации (двухфазной зоны) от периферии к центру футерованной емкости 6 - обычный режим кристаллизации (затвердевания) и из центра футерованной емкости к периферии - инициированная кристаллизация (затвердевание). Для организации режима инициированной кристаллизации (затвердевания) расплава с движением фронта кристаллизации (двухфазной зоны) из центра футерованной емкости 6 к периферии в футерованную емкость 6 вмонтированы два радиально расположенные ультразвуковые излучателя 9 и 10, питаемые электромагнитной энергией ультразвуковой частоты от генераторов 16 и 17. Управляемые блоком 14 управления, они совместно создают в центре футерованной емкости 6 пучность стоячей ультразвуковой волны заданной мощности, что является поводом для начала кристаллизации в этой области остывающего расплава. Для предотвращения перегрева УЗ излучателей 9, 10 приняты любые меры их охлаждения.

Поводом для смены этапов и режимов смесителя блоком 14 управления является фазовое состояние содержимого футерованной емкости 6. Фазовое состояние определяется датчиком 18 фазового состояния, включающего ультразвуковой источник 12 и ультразвуковой приемник 13. По изменению скорости прохождения ультразвуковой волны между диаметрально расположенными источником 12 и приемником 13 ультразвуковой волны в содержимом футерованной емкости 6 блок 14 управления определяет твердое или жидкое фазовое состояние содержимого в футерованной емкости 6.

Последовательность работы установки выглядит следующим образом: расплавление и перегрев содержимого футерованной емкости - охлаждение и кристаллизация (затвердевание) в обычном режиме - расплавление и перегрев содержимого - охлаждение и инициированная кристаллизация (затвердевание) содержимого - расплавление и перегрев содержимого футерованной емкости и так далее необходимое число циклов для достижения заданной гомогенности включений в архитектуре отливки.

Предложенный способ был реализован на опытной литейной установке (фиг.3) путем проведения серии чередующихся отливок технически чистого алюминия А99 с добавкой в виде мелкодисперсного порошка оксида алюминия с последующим изучением структуры отливок на гомогенность. В емкость с расплавом алюминия А99 добавляли лигатуру в виде порошковой смеси порошка А99 с порошком оксида SiO2. После полного растворения лигатуры (расплав тщательно перемешивался керамической лабораторной мешалкой) осуществляли перегрев расплава до 850°С. Включали систему ультразвуковой обработки с инициированием начала кристаллизации в трехкоординатном центре футерованной емкости. При этом происходили процессы кристаллизации с движением фронта кристаллизации из центра к периферии. После остывания отливки до температуры 380°С ультразвуковая обработка выключалась, и после полного остывания отливки ее повторно расплавляли и нагревали до температуры 750°С. Затем по мере естественного охлаждения без ультразвукового воздействия происходили обычные процессы кристаллизации с движением фронта кристаллизации от периферии к центру. После остывания отливки она извлекалась, отрезались тамплеты для исследования на предмет степени гомогенности. Затем, после исследования тамилетов, отливка и тамплеты вновь загружались в емкость для проведения очередного цикла переплавов.

Были проведены четыре опытные плавки на опытной установке с последующим изучением плашметодом величины N\mm (N - подсчитанное количество частиц оксида; mm - квадратный миллиметр тамплета) на подобных тамплетах отливок. Результаты исследований, приведенные в таблице 1, показали устойчивое уменьшение величины N\mm.

| Таблица 1 | ||||

| № цикла //№ тамплета | 1 | 2 | 3 | 4 |

| 1 | 5 | 20 | 17 | - |

| 2 | 4 | 12 | 9 | 5 |

| 3 | 4 | 8 | 5 | 5 |

| 4 | 5 | 3 | 4 | 3 |

В результате серии из четырех опытных циклов переплавок, проведенных на описанной выше установке, получены отливки технически чистого алюминия А99 с добавкой оксида кремния SiO2 (см. таблицу 1) с высокой степенью гомогенности распределения добавки в объеме отливки, что позволяет сделать вывод о высокой эффективности предлагаемого изобретение способа.

Способ должен найти широкое применение в металлургии и других областях производства материалов. В наибольшей степени его эффективность проявится при работах с добавками микронной и наноразмерной дисперсности.

1. Способ гомогенизации расплава, заключающийся в том, что шихту или расплав с добавленными подлежащими растворению ингредиентами нагревают в емкости до полного расплавления и до температуры перегрева выше температуры ликвидуса основного металла или сплава, прекращают нагрев и на фоне монотонного объемного охлаждения перегретого раствора осуществляют его инициированную кристаллизацию в силовом ультразвуковом поле с инициированием начала кристаллизации в центральной зоне расплава и распространением фронта кристаллизации к периферии расплава до начала процесса естественной кристаллизации с образованием слитка, после затвердевания нагревают слиток в емкости до полного расплавления, прекращают нагрев и осуществляют естественную кристаллизацию расплава с распространением фронта кристаллизации от стенки емкости к центру расплава, периодически повторяют процессы инициированной и естественной кристаллизации и расплавления слитка число раз, необходимое для достижения заданной степени гомогенности расплава.

2. Способ по п.1, отличающийся тем, что силовое ультразвуковое поле создают посредством двух диаметрально расположенных излучателей ультразвуковых волн с одинаковой частотой и с разностью фаз 180°, сфокусированных в центральную зону расплава.

3. Способ по п.1, отличающийся тем, что во время существования расплава в жидкой фазе воздействуют на расплав ультразвуковыми колебаниями закавитационной мощности.

4. Устройство для гомогенизации расплава, содержащее емкость с футеровкой и нагревателем, два ультразвуковых излучателя, установленных с противоположных сторон емкости, установленные в емкости датчик температуры и датчик фазового состояния расплава, а также блок управления, связанный с нагревателем, ультразвуковыми излучателями, датчиком температуры и датчиком фазового состояния, выполненный с возможностью включения нагревателя при завершении затвердевания расплава в емкости и его выключения после перегрева расплава и с возможностью включения ультразвуковых излучателей при перегреве расплава и их выключения после затвердевания расплава.