Устройство весовой балансировки труб и способ их соединения

Иллюстрации

Показать всеИзобретение может быть использовано для компоновки и соединения труб требуемой длины при изготовлении сложных сетей, в частности, на судах, заводах, рабочих местах прокладки трубопроводов и т.п. Первую трубу располагают на поверочной плите, а вторую трубу - на рабочей плите устройства весовой балансировки для выравнивания по первой трубе. Устройство автоматического выравнивания труб вставляют в первую трубу и измеряют форму стыка. Выравнивают вторую трубу по первой трубе для соответствия результату первого измерения. Осуществляют второе измерение формы стыка для подтверждения его выравнивания. При попадании значения результата второго измерения в заданный допуск осуществляют уплотнение и впуск газа для сварки. Устройство включает множество динамометрических элементов, установленных в нижней части его рабочей плиты. Контроллер принимает сигнал обнаружения, формируемый из динамометрического элемента, и анализирует информацию об объекте выравнивания для формирования управляющего сигнала. Формирователь рабочего усилия принимает управляющий сигнал из контроллера для управления рабочим давлением каждой из множества линий подачи давления. Цилиндры нивелирования и устройства балансировки присоединены к линиям подачи давления для управления расположением рабочей плиты. Изобретение обеспечивает снижение нагрузки труб при их компоновке и сварке. 2 н. и 12. з.п. ф-лы, 21 ил.

Реферат

Настоящее изобретение относится к устройству весовой балансировки и способу соединения труб; а более точно, к устройству весовой балансировки и способу соединения труб, которые способны к снижению нагрузки труб при компоновке и сварке труб на судах, заводах, рабочих местах прокладки трубопроводов и тому подобном.

Известно много легких или тяжелых труб на судах, заводах, рабочих местах прокладки трубопроводов и тому подобном. То есть, трубы, через которые могут проходить различные жидкости, газы, электрические соединения или тому подобное, устанавливаются настолько сложным образом, насколько сложна сеть.

В действительности, поскольку такие трубы ограничены по длине, сварщик-автоматчик приваривает множество труб одна к другой для создания трубы требуемой длины.

Более точно, даже одиночная труба, используемая в магистральных трубопроводах, и тяжеловесные трубы соединяются, чтобы превращаться в относительно длинные трубы, будучи пригодными для трубопровода или водопроводно-канализационной конструкции.

В материалах настоящей заявки опорной трубе (в дальнейшем указываемой ссылкой как 'первая труба') и трубе (в дальнейшем указываемой ссылкой как 'вторая труба'), соответствующей объекту, который должен выравниваться и который должен привариваться в стык к первой трубе, требуется выравниваться до сваривания в стык.

Пользователь выполняет операцию нивелирования, вручную регулируя направление, размещение и высоту второй трубы посредством использования троса или ремня крана, тем самым делая первую трубу и вторую трубу выровненными.

Пользователь помещает первую трубу на стол, подобный поверочной плите, и помещает вторую трубу в простой кондуктор, подобный Y-образной подпорке, размещенный в местоположении, противоположном поверочной плите. Простой кондуктор поддерживает вторую трубу в нижней части второй трубы с фиксированием второй трубы под собственным весом второй трубы и Y-образную подпорку.

Пользователь перемещает вторую трубу понемногу во всех направлениях движения вперед, назад, влево, вправо, вверх, вниз и подобным образом после незначительного подъема второй трубы с помощью троса крана или регулирует высоту и направление простого кондуктора в соответствии с перемещением, тем самым выравнивая вторую трубу по отношению к первой трубе.

Однако ручная операция выравнивания труб, подобная этой, очень трудна, когда вторая труба велика по длине и тяжела по нагрузке, и включает в себя недостаток, заключающийся в том, что время операции для выравнивания и сваривания труб занимает продолжительность, зависящую от высоты, угла, расположения, раскачивания и тому подобного у трубы, даже если оператор является специалистом, особенно когда есть состояние неуравновешенности, такое что центр тяжести не центрирован по центру тяжести объема согласно форме второй трубы.

Кроме того, операция сварки трубы не может выполняться быстро вследствие трудности выполнения ручной операции выравнивания труб точным образом. Например, во время операции сварки для сварки первой и второй трубы оператору обычно требуется заходить вовнутрь трубы для соединения прихваточным швом участка сопряжения, а затем приваривания трубы снаружи нормальным образом.

Соответственно, требуется устройство весовой балансировки, которое может улучшать качество сварки точным регулированием высоты, расположения, наклона, раскачивания трубы, в то время как 6 степеней свободы заданы для двухплоскостного типа рабочей плиты, поддерживающей трубу.

Кроме того, обычно, множество труб должно быть выровнено для соединения перед сваркой в стык. Операция совмещения до сварки встык двух труб согласно предшествующему уровню техники является следующей. Операция совмещения является такой, что зазор и ступенчатое несовпадение между предварительно установленными трубами делаются попадающими в установленный допуск, с тем чтобы сваривать трубы, например, посредством TIG (дуговой сварки вольфрамовым электродом в среде инертного газа). Правка круглости должна производиться так, чтобы две трубы сообразно подгонялись друг к другу.

В настоящем описании правильная окружность указывается ссылкой на окружность, диаметр или радиус которой, измеряемые по длине окружности, постоянны. Что касается трубы, правильная окружность дополнительно указывает ссылкой на окружность, где круглость, соответствующая разнице между максимальным внутренним диаметром и минимальным внутренним диаметром, установлена в пределах допуска.

В способе соединения труб по предшествующему уровню техники оператор помещает все трубы на поверочную плиту и равномерно удерживает их проемы в контакте один с другим, используя трос или ремень, а затем выполняется прихваточный сварной шов присоединением первой части выводной планки к одной стороне наружного диаметра трубы. Затем оператор вставляет домкрат с силовым приводом в трубу и делает ступенчатое несовпадение подогнанным, наряду с правкой правильной окружности трубы при использовании домкрата с силовым приводом повторно, а затем выполняется прихваточный сварной шов, чтобы присоединить вторую часть выводной планки к противоположной стороне трубы, имеющей первую часть выводной планки, прикрепленной к ней, которая присоединялась первой. После того оператор неизменно осуществляет соединение прихваточным швом, для того чтобы присоединить третью часть выводной планки к месту, соответствующему направлению 90° второй части выводной планки трубы, сопровождаемое операцией присоединения четвертой части выводной планки к противоположной стороне трубы, имеющей третью часть выводной планки, присоединенной к ней. Затем оператор правит зазор трубы, перемещая лопаточный чекан по длине окружности трубы после вставки лопаточного чекана в зазор между двумя трубами. В заключение оператор дополнительно соединяет другие части выводной планки между первой и второй частями выводной планки, между второй и третьей частями выводной планки, между третьей и четвертой частями выводной планки и между четвертой и первой частями первой выводной планки. Здесь количество других частей выводных планок определено диаметрами труб.

Однако операция соединения труб согласно предшествующему уровню техники заключает в себе проблему, заключающуюся в том, что время операции не только занимает много времени, так как она протекает вручную, но и отклонение качества сварки также является очень нестабильным, зависящим от мастерства оператора. Таким образом, имеется недостаток, заключающийся в том, что, когда операция соединения труб не выполняется ровно до некоторой степени, она потом оказывает влияние на последующую операцию сварки для трубы.

Кроме того, операция соединения труб согласно предшествующему уровню техники трудна в большей степени, когда труба велика. То есть, одна большая труба помещается на поверочную плиту, и для того, чтобы присоединяться к большой трубе после этого, другая большая труба помещается на множество кондукторов, имеющих такую же высоту, как уровень поверочной плиты, при использовании крана. После того оператор поправляет зазор вставкой проволоки между двумя большими трубами, наряду с манипулированием краном, регулировкой высоты кондукторов или их перемещением влево и вправо, и покрывает ступенчатое несовпадение временным выставлением уровня по их верху, а затем части выводных планок фиксируются сверху согласно способу прихватки. После того часть выводной планки прихватывается после правки ступенчатого несовпадения и правильной окружности вставкой домкрата с силовым приводом в трубу. После того оставшиеся части выводных планок привариваются по окружности трубы.

Однако операция соединения труб согласно предшествующему уровню техники включает в себя недостаток, заключающийся в том, что большая труба должна перемещаться при использовании транспортного устройства, подобного отдельному крану для правки круглости, так как большая труба заключает в себе большой вес, например около 600 кг, и длину, например, около 6 м, и заключает в себе недостаток по той причине, что время операции выравнивания и сварки труб отнимает длинное время, обусловленное высотой, углом, расположением, раскачиванием и тому подобным у трубы, даже если оператор является высококвалифицированным, так как есть состояние неуравновешенности, такое что центр тяжести не центрирован по центру тяжести объема в соответствии с формой трубы, например подогнутой трубы, колена, T-образной трубы и тому подобного.

Кроме того, для предотвращения окисления и нитрификации в процессе сваривания дорогостоящий газообразный аргон (Ar) вводится во все пространство в трубе, и введенный газообразный аргон выпускается в воздух через участок проема обоих боковых торцов трубы, таким образом есть проблема, состоящая в том, что увеличивается стоимость денежных расходов на газ.

Для решения вышеуказанных проблем было предложено устройство автоматического выравнивания труб и способ выравнивания труб, которые раскрыты в патенте № 639607 Кореи (указываемом ссылкой как 'патентная ссылка 1').

Однако было обнаружено затруднение в отношении устройства автоматического выравнивания по патентной ссылке 1 при выравнивании труб, наряду с преодолением веса подгоночной части одной трубы, которая должна выравниваться по другой трубе.

Например, в случае, когда вес и длина трубы, соответствующей подгоночной части, составляют около 600 кг и 6 м, бывает, что шесть степеней свободы движения не реализуются, так как шестикоординатный совмещенный робот, подобный платформе Стюарта-Гау, установленный в пределах устройства автоматического выравнивания труб, не может выдерживать вес подгоночной части в силу этого, претерпевая неудачу в выравнивании или подгонке труб. В настоящем описании движение с шестью степенями свободы включает в себя трехкоординатное поступательное движение и трехкоординатное вращательное движение. Здесь трехкоординатное поступательное движение включает в себя движение вперед и назад (продольное перемещение) по направлению оси абсцисс; движение влево и вправо (поперечное перемещение) по направлению оси ординат; движение вверх и вниз (вертикальное перемещение) по направлению оси аппликат, а трехкоординатное вращательное движение включает в себя обкат (ro), при котором она вращается на основе направления оси абсцисс; тангаж (pi), при котором она поворачивается исходя из направления оси ординат; и рыскание (ya), при котором она поворачивается исходя из направления оси аппликат.

Кроме того, для совмещения небольшой подгоночной части шестикоординатный совмещенный робот может перемещать подгоночную часть по отношению к трубе, но возникает трение между верхней частью устройства весовой балансировки и подгоночной частью. Таким образом, чрезмерная нагрузка может выдаваться на подгоночную часть и устройство автоматического выравнивания труб, могут возникать повреждения, такие как задир и тому подобное в подгоночной части, а место зажима устройства автоматического выравнивания труб и подгоночной части может меняться.

Кроме того, устройство автоматического выравнивания труб предшествующего уровня техники не учитывает совместную работу с отдельным устройством весовой балансировки, а лишь предлагает способ автоматического выравнивания труб посредством устройства автоматического выравнивания труб, таким образом фактически возникает большое затруднение при автоматическом выравнивании труб, так как не было никакого упоминания касательно способа объединения их вместе с устройством весовой балансировки.

Например, способ автоматического выравнивания труб предшествующего уровня техники заключает в себе недостаток, заключающийся в том, что место зажима непостоянно, а точность поправки правильной окружности или выравнивания трубы и подгоночной части относительно низка, так как не раскрыто никакого действия для балансировки устройства непосредственно перед зажиманием.

Более точно, устройство весовой балансировки, упомянутое в описании устройства автоматического выравнивания труб предшествующего уровня техники, заключает в себе простую конструкцию. Подгоночная часть, которая выравнивается по отношению к трубе, устанавливается на верхней части, и устройство весовой балансировки двигается по площадке, чтобы действовать для формирования части стыка приведением подгоночной части в соприкосновение с трубой.

Однако в случае, когда устройство весовой балансировки используется в устройстве автоматического выравнивания труб предшествующего уровня техники, нагрузка на подгоночную часть, которая является полезной нагрузкой, не может активно снижаться и не может удерживать подгоночную часть, наряду с поступательным движением или поворотом, чтобы соответствовать 6 степеням свободы. Кроме того, верхняя часть устройства весовой балансировки, поддерживающая подгоночную часть, неподвижна, тем самым имея следствием проблему, что вызывает трение, как упомянуто выше, между подгоночной частью и верхней частью устройства весовой балансировки.

Поэтому основная задача настоящего изобретения состоит в создании устройства весовой балансировки, которое является самонастраивающимся для улучшения качества сварки точным регулированием высоты, расположения, наклона, раскачивания трубы, в то время как 6 степеней свободы заданы для двухплоскостного типа рабочей плиты, поддерживающей трубу, наряду со снижением нагрузки трубы.

Дополнительная задача настоящего изобретения состоит в создании устройства весовой балансировки, которое является самонастраивающимся для быстрого выполнения операции выравнивания труб вручную или посредством робота автоматического выравнивания труб, в то время как операция весовой балансировки связана с операцией нивелирования соответствующего цилиндра при использовании множества динамометрических элементов.

Еще одна задача настоящего изобретения состоит в создании способа соединения труб, который является самонастраивающимся для управления устройством весовой балансировки, и устройства автоматического выравнивания труб в сопряжении с ним.

Другая задача настоящего изобретения состоит в создании способа соединения труб, который является самонастраивающимся для максимизации эффективности эксплуатации посредством автоматизации операции подгонки до стыкового сварного соединения труб, в то время как устройство весовой балансировки, обладающее функциями снижения нагрузки, поддержки с 6 степенями свободы, поступательного движения, вращения и прецизионной регулировки, изготовлено в сопряжении с устройством автоматического выравнивания труб, которое установлено на внутренней стенке трубы и может выполнять операцию точного выравнивания.

В соответствии с настоящим изобретением предусмотрено устройство весовой балансировки, содержащее: рабочую плиту для размещения объекта выравнивания; множество динамометрических элементов, установленных в нижней части рабочей плиты; контроллер, который принимает сигнал обнаружения, формируемый из динамометрического элемента, и анализирует информацию об объекте выравнивания для формирования управляющего сигнала; формирователь рабочего усилия, который принимает управляющий сигнал из контроллера для управления рабочим давлением каждой из множества линий подачи давления; и множество цилиндров нивелирования и устройств балансировки, которые присоединены к линиям подачи давления, для управления расположением или позицией рабочей плиты, с тем чтобы соответствовать величине рабочего давления, регулируемого формирователем рабочего усилия.

В устройстве весовой балансировки цилиндр нивелирования и устройство балансировки являются любым, выбранным из пневмобаллонной пружины, давление которой может настраиваться, линейного электродвигателя, являющегося устройством линейного перемещения, протяженность которого может настраиваться, гидравлического сервоцилиндра, электродвигателя, и механизма реечной передачи, и шариковой винтовой пары.

В устройстве весовой балансировки электронный уровень, присоединенный к контроллеру для ввода информации о наклоне, приближен к рабочей плите.

В устройстве весовой балансировки в нижней части рамы кузова предусмотрено множество валов настройки высоты и подвижный ролик, имеющий стопорный узел.

В устройстве весовой балансировки рабочая плита включает в себя верхнюю пластину и нижнюю пластину, между которыми расположено множество контактных частей скольжения, и рандбалка приближена к нижней поверхности кромки верхней пластины.

Устройство весовой балансировки дополнительно включает в себя множество частей направляющих, установленных между нижней пластиной и рамой кузова, и каждая часть направляющей включает в себя: шарнир шарового типа, объединенный с нижней пластиной; направляющий вал, который проходит вдоль осевого направления от шара шарнира шарового типа и заключает в себе осевую длину, относительно большую, чем максимальное расстояние величины хода цилиндра нивелирования и устройства балансировки; и направляющую втулку, установленную на верхней пластине рамы кузова, чтобы объединяться с направляющим валом способом вставки со скольжением.

В устройстве весовой балансировки множество валов поддержания зазора для сохранения расстояния от нижней пластины дополнительно установлены в рандбалке.

В устройстве весовой балансировки верхняя пластина включает в себя множество монтажных отверстий пазового типа для компоновки множества роликовых кондукторов, которые являются съемными и подпирают объект выравнивания, и монтажное отверстие пазового типа заключает в себе зазор и ориентацию расположения, соответствующие каждой форме множества схем соединения труб, включая по меньшей мере прямую трубу, коленчатую трубу и T-образную трубу.

В соответствии с настоящим изобретением предложен способ соединения труб, в котором первую трубу и вторую трубу размещают на поверочной плите и устройстве весовой балансировки соответственно, и устройство автоматического выравнивания труб вставляют в первую трубу, которая должна устанавливаться, способ соединения труб включает в себя: считывание для подтверждения, чтобы рабочее положение останавливалось после приведения в действие устройства автоматического выравнивания труб; расширение устройства правки правильной окружности для сохранения устройства автоматического выравнивания труб находящимся на одном уровне; правку правильной окружности каждой из первой и второй труб; первое измерение формы стыка, образованного между первой и второй трубами для выравнивания; выравнивание второй трубы по отношению к первой трубе, чтобы соответствовали результату первого измерения; второе измерение формы стыка для подтверждения того, что выровнен; и осуществление устройством автоматического выравнивания труб уплотнения и впуска газа для сварки, когда значение результата второго измерения заключено в заранее заданном допуске.

Способ соединения труб дополнительно включает в себя перемещение устройства регулировки зазора вперед, так что деталь внутреннего давления переднего устройства правки правильной окружности может располагаться внутри второй трубы до правки правильных окружностей первой и второй труб.

Способ соединения труб дополнительно включает в себя этап детального выравнивания для выравнивания первой и второй труб, так что зазор и ступенчатое несовпадение первой и второй труб может свариваться, на этапе выравнивания труб, при этом этап выравнивания деталей включает в себя этапы: перемещения второй трубы в направлении оси абсцисс, чтобы отделялась от первой трубы; поворачивания второй трубы, чтобы соответствовать значению поворотной составляющей для перевода в целевое положение; перемещение второй трубы, чтобы соответствовать значениям перемещения направлений оси аппликат и оси ординат для целевой позиции; и заключительного регулирования смещения в направлении оси абсцисс.

В способе соединения труб устройство весовой балансировки принимает обратную связь о нагрузке и информацию о наклоне, считанные в устройстве весовой балансировки, и принимает информацию о работе устройства автоматического выравнивания труб, переданную через интегральный регулятор, а затем такая информация используется в качестве условной оценки, требуемой для расчета рабочего контрольного значения цилиндра балансировки и цилиндра нивелирования устройства весовой балансировки, таким образом устройство весовой балансировки связано с устройством автоматического выравнивания труб.

В способе соединения труб в случае, в котором значение результата второго измерения не заключено в допуске, этап проверки, заключено или нет второе измерение в допуске, повторно выполняется вновь после выполнения второго этапа выравнивания труб.

В способе соединения труб лазерный луч используется на этапе подтверждения рабочего положения.

Способ соединения труб по настоящему изобретению предлагает специальный способ точного выравнивания перегруженной подгоночной части по отношению к трубе, тем самым давая возможность устранять погрешность выравнивания.

Кроме того, способ соединения труб по настоящему изобретению не порождает нарушения нормальной работы, вызванного взаимным мешающим воздействием между трубой и подгоночной частью, таким образом качество выравнивания труб может быть максимизировано, и качество сварки может улучшаться.

Кроме того, способ соединения труб по настоящему изобретению перенимает интегральный регулятор и связывает устройство весовой балансировки с устройством автоматического выравнивания труб, таким образом подгоночная часть и труба могут быстро компоноваться в состоянии, в котором статическая или динамическая нагрузка, наклон, раскачивание и вес или весовая неуравновешенность уменьшаются.

Вышеприведенные и другие задачи и признаки настоящего изобретения станут очевидными из последующего описания предпочтительных вариантов осуществления со ссылками на прилагаемые чертежи, на которых:

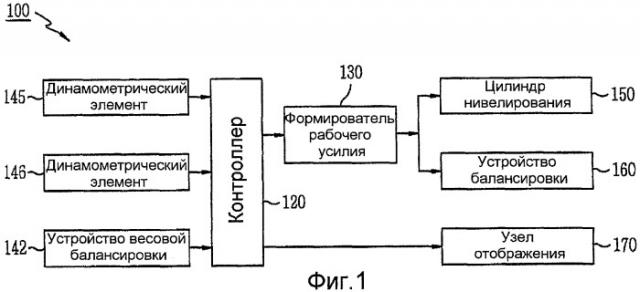

фиг. 1 - структурная схема, иллюстрирующая электрическую конфигурацию устройства весовой балансировки согласно варианту осуществления настоящего изобретения;

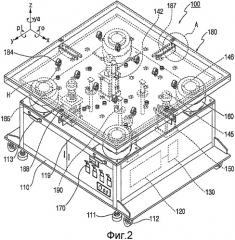

фиг. 2 - вид сверху в перспективе, иллюстрирующий механическую конфигурацию устройства весовой балансировки, показанного на фиг. 1;

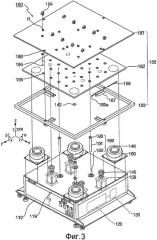

фиг. 3 - покомпонентный вид сверху в перспективе устройства весовой балансировки, показанного на фиг. 2;

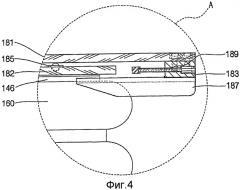

фиг. 4 - увеличенный вид в поперечном разрезе круговой области 'A', показанной на фиг. 2;

фиг. 5 - вид сверху для разъяснения рабочей плиты устройства весовой балансировки, показанного на фиг. 2;

фиг. 6 - состояние компоновки устройства автоматического выравнивания труб и устройства весовой балансировки, показанных на фиг. 2;

фиг. 7 - структурная схема для разъяснения способа соединения труб согласно настоящему изобретению;

фиг. 8-21 - рабочие состояния для каждого этапа способа соединения труб согласно настоящему изобретению.

(Устройство весовой балансировки)

Предпочтительные варианты осуществления настоящего изобретения будут подробно описаны со ссылкой на прилагаемые чертежи.

Как показано на фиг. 1 и 2, устройство весовой балансировки согласно варианту осуществления настоящего изобретения включает в себя контролер 120 и формирователь 130 рабочего усилия в пределах рамы 110 кузова коробчатой формы.

Контроллер 120 включает в себя схему источника питания, которая присоединена к внешнему источнику питания или закрепленному источнику питания, например аккумуляторной батарее, и которая может формировать рабочую мощность, которая может использоваться в различных датчиках, формирователе 130 рабочего усилия, модуле обработки операций нивелирования и балансировки, компоновке схем ввода/вывода и тому подобном.

Модуль обработки операций нивелирования и балансировки контроллера 120 анализирует статическую нагрузку, например сосредоточенную нагрузку, передаваемую сложным образом, поступательным движением (продольным перемещением, поперечным перемещением, вертикальным перемещением) и вращательным движением (обкатом, тангажом, рысканием), сообщаемым рабочей плите 120, при использовании сигналов обнаружения из различных датчиков, например электронного уровня 142, динамометрических элементов 145, 146, введенных через интерфейс датчиков, а затем служит для передачи сигнала управления цилиндром, такого как сигнал регулирования длины хода, который уменьшает или регулирует статическую или динамическую нагрузку, наклон и раскачивание, в модуль 130 обработки операций.

Динамометрические элементы 145, 146 детектируют нагрузку трубы и тому подобного и действуют для передачи сигнала обнаружения, преобразованного в электрический сигнал, в контроллер 120.

Модуль обработки нивелирования и балансировки контроллера 120 может быть по меньшей мере обычным автоматическим регулятором или его эквивалентом, но его вид не ограничен этим.

Контроллер 120 включает в себя: формирователь 130 рабочего усилия; модуль обработки операций нивелирования и балансировки, имеющий конфигурацию, подобную компьютеру, который контролирует множество, например 8 динамометрических элементов 145, 146, и узел отображения 170, соответственно операционному способу, описанному ниже; и компоновку схемы ввода, такую как интерфейс датчиков, выключатель питания, множество рабочих переключателей, кнопок и тому подобного, которые электрически присоединены к контроллеру 120.

Контроллер 120 включает в себя обычную компоновку схемы вывода для передачи аналоговых сигналов, соответствующих рабочему состоянию устройства 100 весовой балансировки, на различные индикаторы работы и устройство отображения узла 170 отображения.

Формирователь 130 рабочего усилия включает в себя компоновку линии соединения, присоединенную для снабжения рабочим давлением из внешнего рабочего источника (не показан), например воздушного нагнетательного насоса, гидравлического нагнетательного насоса и тому подобного; компоновку схемы привода, которая регулирует величину или увеличивает и уменьшает рабочее давление, наряду с избирательностью и точным управлением открыванием и закрыванием множества, например 8, электромагнитных клапанов, каждый из которых установлен на линии подачи давления (не показана) компоновки линии соединения.

В этом варианте осуществления изобретения одна боковая линия у линии подачи давления присоединена к каждому цилиндру 150 нивелирования в одном боковом порте формирователя 130 рабочего усилия, а другая боковая линия линии подачи давления присоединена к каждому устройству 160 балансировки в другом боковом порте формирователя 130 рабочего усилия.

Формирователь 130 рабочего усилия точно управляет открыванием или закрыванием электромагнитного клапана принадлежащей линии подачи давления соответственно сигналу управления цилиндром у цилиндра 120, таким образом формирователь 130 рабочего усилия действует, чтобы изменять осевое усилие множества, например 4, устройств 160 балансировки и множества, например 4, цилиндров 150 нивелирования соответственно величине подходящего рабочего давления или чтобы изменять осевую длину направления расширения и сокращения.

В описании настоящего изобретения используемый цилиндр 150 нивелирования и устройство 160 балансировки, которые берут на себя роль нивелирования или весовой балансировки, могут подразумеваться в качестве исполнительного механизма, который линейно перемещает рабочую ось поршня в пределах обшивки цилиндра, снабженного рабочим давлением, для снижения нагрузки трубы или формирования осевой силы такой же величины, как нагрузка трубы, в направлении, противоположном направлению силы тяжести, таким образом сумма нагрузки трубы и нагрузки цилиндра делается нулевой.

То есть, цилиндр 150 нивелирования и устройство 160 балансировки являются устройством давления, которое расширяет или сокращает осевую длину в пределах ограниченного расстояния хода для подъема рабочей оси (например, прямого действия) или снижения (например, обратного действия) в осевом направлении в пределах ограниченного расстояния хода или перемещения сильфонной трубки в верхнем и нижнем направлении, по мере того как оно управляет рабочим давлением, подаваемым из внешнего рабочего источника, например давлением воздуха, гидравлическим давлением или давлением другой жидкости, регулируемым контроллером 120.

Кроме того, цилиндр 150 нивелирования и устройство 160 балансировки могут конфигурироваться электрически, например, линейным электродвигателем или серводвигателем, вращающим ось шарикового винта, и блок шариковой гайки, объединенный с осью шарикового винта, может конфигурироваться, чтобы быть типом с давлением воздуха, таким как сервоцилиндр гидравлического давления, и могут конфигурироваться, чтобы выполнять нивелирование и весовую балансировку рабочей плиты 180, в то время как блок шариковой гайки поднимается и опускается.

То есть, в случае использования конфигурации типа с давлением в настоящем изобретении цилиндру 150 нивелирования и множеству устройств 160 балансировки желательно быть любыми, выбранными из пневмобаллонной пружины, давление которой может регулироваться, линейного электродвигателя, являющегося устройством линейного перемещения, протяженность которого может настраиваться, сервоцилиндра с гидравлическим давлением, электродвигателя, и механизма реечной передачи, и шариковой винтовой пары.

Более точно, устройство 160 балансировки в настоящем изобретении управляет впуском или выпуском давления воздуха, таким образом может использоваться тип трубы восстановительной пружины, которая может растягивать или сокращать сильфонную трубку в осевом направлении.

Длине растяжения или сокращения рабочей оси каждого из цилиндра 150 нивелирования и устройства 160 балансировки желательно управляться сигналом регулирования длины хода контроллера 120 соответственно величине сигнала обнаружения, образованного в динамометрических элементах 145, 146.

Кроме того, электронному уровню 142, уровню или тому подобному желательно дополнительно крепиться к центру рабочей плиты 180.

Например, в случае электронного уровня 142 сигнал обнаружения, например информация о наклоне, образованный и детектированный электронным уровнем 142, вводится в контроллер 120 через применимые провод ввода и интерфейс датчиков.

Кроме того, в настоящем изобретении ручному золотниковому клапану, FRL, реле давления, звукопоглотителю, коллектору, распределителю, фильтру, глушителю и тому подобному желательно дополнительно устанавливаться между наружной рабочей поверхностью, цилиндром 150 нивелирования и устройством 160 балансировки посредством использования обычной конфигурации контура давления и технологии объединения.

Каждый из динамометрических элементов 145, 146 установлен на рабочей оси устройства 160 балансировки и цилиндра 150 нивелирования и вводит электрический сигнал обнаружения, например измеренную нагрузку, образованный и детектированный соответственно нагрузке, приложенной к рабочей оси устройства 160 балансировки и цилиндра 150 нивелирования соответственно, в контроллер 120 через применимый провод ввода и интерфейс датчиков.

Узел 170 отображения действует, чтобы отображать рабочее состояние каждого формирователя 130 рабочего усилия, динамометрического элемента 145, 146, цилиндра 150 нивелирования и устройства 160 балансировки соответственно выходному сигналу, введенному из контроллера 120.

Со ссылкой на фиг. 2, рама 110 кузова предпочтительно дополнительно содержит множество осей 111 регулирования высоты, которые расположены в ее нижней части и принадлежат к винтовому типу и у которых переменная длина составляет сотни миллиметров; и подвижный ролик 112, имеющий стопорный узел для свободного перемещения рамы 110 кузова.

Кроме того, раму 110 кузова желательно дополнительно выполнять со множеством рукояток 113 на ее боковой поверхности.

Рабочая плита 180, являющаяся двухплоскостным типом и действующая, чтобы быть кондуктором, установлена поверх рамы 110 кузова.

Рабочая плита 180 подпирается цилиндром 150 нивелирования и устройством 160 балансировки, имеющим динамометрические элементы 145, 146 соответственно.

Множество направляющих частей 190 действуют, чтобы направлять расширение и сокращение оси цилиндра 150 нивелирования или устройства 160 балансировки согласно конфигурационному и комбинационному соотношению, которые будут подробно описаны ниже.

Как показано на фиг. 3, рабочая плита 180, как упомянуто выше, является кондуктором двухплоскостного типа и включает в себя верхнюю пластину 181, нижнюю пластину 182 и рандбалку 183.

Верхняя пластина 181 является деталью пластины типа поверочной плиты, имеющей площадь плоской фигуры, равную или подобную таковой у рамы 110 кузова.

Верхняя пластина 181 объединена с множеством роликовых кондукторов 184, которые осуществляют поддержку соответственно форме применимой трубы среди труб различной формы (обратитесь ко второй трубе 13 по фиг. 6, соответствующей объекту, который должен выравниваться) и которые могут поворачивать трубы в направлении окружности трубы вместо предотвращения перемещения трубы в осевом направлении или в направлении диаметра согласно собственному весу, форме и положению компоновки трубы.

Для того чтобы объединять роликовый кондуктор 184, на верхней поверхности верхней пластины 181 выполнено множество монтажных отверстий H пазового типа, которые принадлежат к подшипниковому типу, так что роликовый кондуктор 184 может поворачиваться на основе осевого направления закладных втулок после того, как каждая из закладных втулок роликового кондуктора 184 вставлена в него.

Монтажные отверстия H пазового типа могут компоноваться на верхней поверхности верхней пластины 181 в любом одном из типов компоновки среди решетчатого типа, спирального типа и композиционного типа в соответствии с зазором компоновки, направлением и их количеством.

Например, в случае, когда тип компоновки является композиционным типом, на верхней поверхности верхней пластины 181 могут быть скомпонованы монтажные отверстия H1-H10 пазового типа первой группы для схемы 103 соединений труб неизогнутого типа, монтажные отверстия H11-H20 пазового типа второй группы для схемы 104 соединений труб коленного типа и монтажные отверстия H21-H23 пазового типа третьей группы для схемы 105 соединений труб T-образного типа, как показано на фиг. 5.

То есть, монтажным отверстиям H1-H22 пазового типа желательно заключать в себе интервал размещения и ориентацию, соответствующие форме каждой из схем 103, 104, 105 соединений труб, включая по меньшей мере трубу неизогнутого типа, трубу коленного типа и трубу T-образного типа.

Со ссылкой на фиг. 3, в нижней части верхней пластины 181 расположена нижняя пластина 182, имеющая площадь плоской фигуры, меньшую, чем таковая у верхней пластины 181. На верхней поверхности нижней пластины 182 выполнено множество контактных частей 185 скольжения, имеющих типы компоновки, такие как решетчатый тип, спиральный тип и тому подобное.

Контактная часть 185 скольжения поддерживает верхнюю пластину 181 на основе нижней пластины 182, и верхняя пластина 181 имеет возможность свободного перемещения в плоскостном направлении по контактной части 185 скольжения. До этой степени контактная часть 185 скольжения является деталью, которая находится в точечном или линейном соприкосновении с нижней поверхностью верхней пластины 181 и которой желательно быть любой, выбранной из шарикоподшипника, упорного подшипника, ролика и тому подобного.

Например, в случае шарикоподшипника, на верхней поверхности нижней пластины 182 выполнено множество контактных частей 185 скольжения, и фиксирующие кольца объединены по пазам 186 размещения подшипников соответственно. Таким образом, желательно делать работу шарикоподшипника устойчивой в состоянии, в котором выпадение шарикоподшипника предотвращено фиксирующим кольцом. Например, что касается объединения фиксирующего кольца, на