Ультразвуковой обрабатывающий инструмент для деформационного упрочнения и релаксационной обработки

Иллюстрации

Показать всеИзобретение относится к области машиностроения и предназначено для деформационного упрочнения и релаксационной обработки поверхностей. Инструмент содержит корпус, акустическую систему, упругоинерционную систему, неподвижную рукоятку и направляющие в виде шпонок. В неподвижной рукоятке размещена система дистанционного пуска-останова ультразвукового генератора, питающая акустическую систему. Акустическая система жестко закреплена в стакане. Стакан установлен в корпусе и выполнен с возможностью его возвратно-поступательного перемещения в корпусе и покрыт внешней оболочкой. На внешней оболочке корпуса нанесены риски и размещено кольцо в виде армированного резинового хомута, выполненное с возможностью его продольного перемещения. В результате расширяются технологические возможности. 4 ил.

Реферат

Изобретение относится преимущественно к ручным инструментам с ультразвуковым возбуждением для виброударной обработки поверхностей, сопровождающейся пластическим деформированием и озвучиванием обрабатываемой поверхности ультразвуком, и может быть использовано в различных отраслях машиностроения, например строительстве мостов, судостроении, нефтяной и газовой областях промышленности для релаксационно-упрочняющей обработки металлоконструкций, например, околошовных зон и швов сварных соединений и других поверхностей.

Известен ультразвуковой обрабатывающий инструмент с жидкостным охлаждением (см. патент РФ №2266805, МПК7 В24В 39/00, опубл. 27.12.2005, БИ №36), включающий акустическую систему, в состав которой входят магнитострикционный преобразователь и жестко соединенный с ним трансформатор колебательной скорости (волновод), к которому через резьбовое соединение присоединен волновод-удлинитель, помещенные в корпус, снабженный системой охлаждения, в котором установлена на одной оси с акустической системой пружина с возможностью оказывать на нее прижимное воздействие на обрабатываемый объект. В узловой области волновода-удлинителя выполнена проточка, в которой свободно расположены шарики, на которых установлен стакан индентора со сквозными отверстиями в торце, в которых установлены с возможностью возвратно-поступательного движения стержни с утолщениями, причем утолщения стрежней размещены между торцом стакана и излучающей поверхностью.

Недостатком аналога является отсутствие возможности производить обработку с постоянным равномерным усилием прижима инструмента к обрабатываемой поверхности, а также отсутствие возможности производить предварительную настройку усилия прижима.

Известно устройство для ультразвуковой финишной обработки поверхностей (см. патент РФ №2201863, МПК7 В24В 39/00, В 39/04, опубл. 10.04.2003, БИ №10), включающий акустическую систему, включающую установленный в корпусе магнитострикционный преобразователь, соединенный с концентратором, на торцевой части которого закреплен излучатель ультразвука (волновод), торец которого выполнен в виде рабочего наконечника, пружину, установленную вдоль продольной оси акустической системы между торцевой частью корпуса и концентратором, и являющуюся упругим элементом с малой инерционной способностью, и стопорный элемент, размещенный со стороны концентратора. Кроме того, устройство снабжено упругим элементом с большой инерционной способностью, дополнительным стопорным элементом, поджимающей гайкой и фасонной накладкой с изоляционным элементом, обладающим пружинными свойствами, закрепленной на торце магнитострикционного преобразователя для полного внутреннего отражения энергии излучателя ультразвука, и подвижной втулки, сопряженной с акустической системой, при этом пружина расположена между поджимающей гайкой и фасонной накладкой, упругий элемент с большой инерционной способностью расположен с противоположной от пружины стороны магнитострикционного преобразователя между корпусом и подвижной втулкой, а стопорные элементы установлены в корпусе со стороны концентратора.

Аналог крепится на станке и предназначен для работы только в стационарном режиме, а регулирование усилия прижима осуществляется заменой оттарированной пружины, для чего необходимо производить разборку устройства, а необходимое статическое усилие прижима инструмента к обрабатываемой поверхности детали обеспечивают, например, с помощью поперечного суппорта токарно-винторезного станка.

Известен виброударный инструмент с ультразвуковым возбуждением и воздушным охлаждением (см. патент РФ №2259912, МПК7 В06В 1/08, В06В 1/12, В24В 39/00, В25D 9/14, опубл. 10.09.2005, БИ №25), включающий корпус, источник возбуждения, состоящий из последовательно соединенных электроакустического магнитострикционного излучателя (волновода) и волноводного акустического трансформатора и размещенный внутри корпуса с возможностью возвратно-поступательного хода заданной длины, и обойму с бойками, установленную соосно с волноводным акустическим трансформатором. Источник возбуждения при этом закреплен во втулке, размещенной внутри корпуса с зазором на направляющих скольжения, выполненных в виде призматических шпонок, которые заложены к сквозные пазы корпуса через эластичные виброизолирующие прокладки и одновременно в глухие пазы во втулке, которая закреплена на волноводном акустическом трансформаторе с натягом, усилие которого соответствует ее радиальной деформации, превышающей амплитуду поперечных колебаний волноводного акустического трансформатора в узле продольных колебаний при его работе на холостом ходу; упругоинерционная система выполнена в виде пружинного амортизатора (прототип).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного устройства, принятого за прототип, относится то, что отсутствует возможность производить обработку с постоянным равномерным усилием прижима инструмента к обрабатываемой поверхности, а также отсутствует возможность производить предварительную настройку усилия прижима.

Технический результат - расширение технологических возможностей устройства путем обработки различных поверхностей за счет обеспечения постоянного равномерного усилия прижима ультразвукового инструмента к обрабатываемой поверхности заготовки и проведения предварительной настройки требуемого усилия прижима.

Указанный технический результат при осуществлении изобретения достигается тем, что заявляемое устройство, как и известное устройство (прототип), содержит корпус, акустическую систему, подвижную в осевом направлении относительно корпуса, упругоинерционную систему и неподвижную рукоятку, в которой установлена система дистанционного пуска-останова УЗК-генератора, питающая акустическую систему, направляющие скольжения выполненные в виде шпонок. Особенность заявляемого устройства заключается в том, что акустическая система жестко крепится в стакане, установленном в корпусе и выполненном с возможностью его осевого перемещения, покрытом внешней оболочкой, на которой размещено упорное кольцо, выполненное в виде хомута, с возможностью его продольного перемещения и нанесены риски.

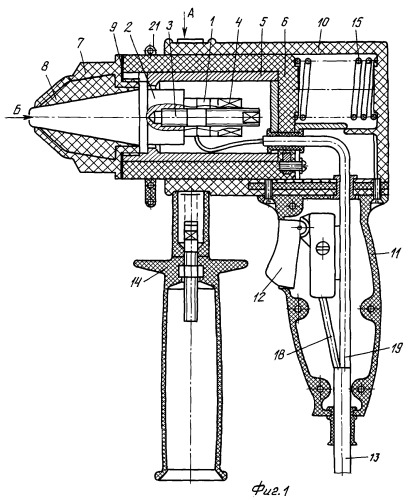

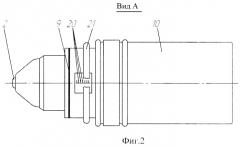

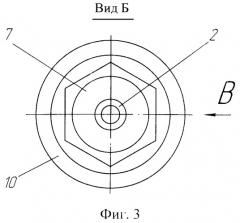

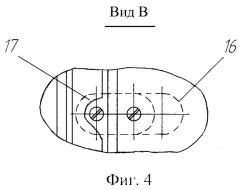

На чертежах представлены: фиг.1 - схема ультразвукового обрабатывающего инструмента; фиг.2 - вид А по фиг.1; фиг.3 - вид Б по фиг.1; фиг.4 - вид В по фиг.3.

Ультразвуковой обрабатывающий инструмент (см. фиг.1) состоит из двух пьезокерамических колец 1, закрепленных на торце волновода 2 при помощи шпильки 3 и гайки 4 (далее позиции 1…4 объединены под общим названием «акустическая система»), акустическая система жестко крепится в металлическом стакане 5, покрытом снаружи внешней оболочкой 6 (далее позиции 5 и 6 объединены под общим названием «стакан»), при помощи съемного кожуха 7 (см. фиг.1 и 3), выполненного в виде гайки, в котором находится вставка 8 из звукопоглощающего материала, между стаканом и съемным кожухом 7 установлена звукоизоляционная прокладка 9, стакан установлен в корпусе 10, на котором закреплена неподвижная рукоятка 11 с системой дистанционного пуска-останова в виде курка 12, поглощающая вибрации и предназначенная для подвода соединительного кабеля 13, и подвижная (вращающаяся вокруг оси корпуса 10) рукоятка 14, упругоинерционная система выполнена в виде тарированной пружины 15, один конец которой упирается во внутреннюю стенку корпуса 10, а другой - во внешний торец стакана. В свою очередь стакан выполнен с возможностью осевого перемещения относительно корпуса 10, причем перемещения заданы разностью размеров глухого шпоночного паза 16 и заложенной в него шпонкой 17 (см. фиг.4); для подачи управляющего сигнала от курка 12 на УЗК-генератор (условно не показан) служит провод 18, а кабель 19 высокого напряжения служит для подачи питания на акустическую систему от УЗК-генератора.

Упругоинерционная система служит для регулирования усилия прижима ультразвукового обрабатывающего инструмента к обрабатываемой поверхности заготовки. Для обеспечения постоянного равномерного усилия прижима инструмента к обрабатываемой поверхности на внешней оболочке 6 нанесены риски 20 (см. фиг.2), относительно которых крепят упорное кольцо 21, выполненное в виде армированного резинового хомута, на внешней оболочке 6, что позволяет не повышать жесткость конструкции заявляемого устройства. Для исключения поворота волновода 2 вокруг своей оси при сборке профрезерованы два паза в волноводе 2, а в металлический стакан 5 запрессованы два штифта, в которые устанавливается волновод 2 своими пазами, пазы и штифты условно не показаны.

После сборки устройства на регулировочном стенде проводится его тарирование на предмет соответствия каждой из рисок 20 (см. фиг.2) прилагаемому усилию прижима.

Ультразвуковой обрабатывающий инструмент работает следующим образом.

Для осуществления технологического процесса (ТП) необходимо установить упорное кольцо 21 на одну из рисок 20, соответствующую требуемому усилию прижима инструмента, в соответствии с заданным ТП, находящуюся на внешней оболочке 6 (см. фиг.2), и закрепить его винтом (винт условно не показан). Затем прижать волновод 2 ультразвукового обрабатывающего инструмента к обрабатываемой поверхности до соприкосновения торца корпуса 10 с упорным кольцом 21. Происходит сжатие упругоинерционной системы, и тем самым оператор осуществляет постоянное равномерное усилие прижима ультразвукового инструмента к обрабатываемой поверхности в течение всего ТП. Затем нажатием на курок 12 осуществляется запуск УЗК-генератора и через кабель 19 подается напряжение на пьезокерамические кольца 1 от УЗК-генератора, которое вызывает в них колебания ультразвуковой частоты, передаваемые через волновод 2 на обрабатываемую поверхность. Волновод 2, соприкасаясь с обрабатываемой поверхностью, начинает воздействовать на нее ультразвуковыми колебаниями - одновременно происходит озвучивание поверхности ультразвуком и ее пластическое деформирование. В результате этого осуществляется обработка с постоянным усилием.

Для изменения усилия прижима инструмента к обрабатываемой поверхности необходимо раскрепить упорное кольцо 21 и переместить его на одну из рисок 20, соответствующую требуемому усилию прижима, и снова его закрепить.

Ультразвуковой обрабатывающий инструмент для деформационного упрочнения и релаксационной обработки, содержащий корпус, акустическую систему, упругоинерционную систему и неподвижную рукоятку, в которой установлена система дистанционного пуска-останова ультразвукового генератора, питающая акустическую систему, и направляющие, выполненные в виде шпонок, отличающийся тем, что акустическая система жестко закреплена в стакане, который установлен в корпусе и выполнен с возможностью его возвратно-поступательного перемещения в корпусе и покрыт внешней оболочкой, на которой размещено кольцо, выполненное в виде армированного резинового хомута с возможностью его продольного перемещения, и нанесены риски.