Способ изготовления изделия смесевого ракетного твердого топлива

Иллюстрации

Показать всеИзобретение относится к технологии изготовления изделий из смесевого ракетного твердого топлива. Способ изготовления изделия смесевого ракетного твердого топлива включает в себя формование изделия в корпус методом литья топливной массы под давлением на установке непрерывного действия со шнековой выгрузкой, выдерживание отформованного изделия под давлением при работе шнека с одновременным охлаждением топливной массы в шнеке путем подачи теплоносителя в кожух шнека, отсечку топливной массы в корпусе отсекателем и отверждение под давлением. Охлаждение топливной массы в шнеке путем подачи теплоносителя в кожух шнека начинают за 3-20 минут до конца формования изделия, после выдерживания отформованного изделия настраивают определенное по математической формуле давление в корпусе изделия путем плавного изменения частоты вращения шнека. Затем без изменения частоты вращения шнека, включают отсекатель на закрытие, затем по истечении 0,5-1,0 минут частоту вращения шнека плавно снижают до нуля и отключают шнек установки непрерывного действия. Скорость хода поршня отсекателя при его закрытии заранее настраивают на величину не более 0,15 м/мин. Изобретение направлено на создание безопасного способа изготовления качественного по монолитности изделия смесевого ракетного твердого топлива. 1 ил., 1 табл.

Реферат

Изобретение относится к области изготовления изделия смесевого ракетного твердого топлива (СРТТ), а конкретно - к технологии изготовления изделия СРТТ методом литья под давлением на установке непрерывного действия со шнековой выгрузкой.

Известно устройство для формования изделия из взрывчатого состава патент РФ №2132837, содержащее дозаторы, смесители, шнековые транспортные устройства (шнеки) и фильтрующие элементы на линии подачи компонентов, в котором для обеспечения безопасности величины зазоров между вращающимися рабочими органами смесителей и транспортных устройств и их корпусами с учетом деформации при работе должны превышать величину размеров отверстий фильтрующих элементов.

Существенным недостатком способа изготовления изделия с использованием данного устройства является то, что при работе с труднофильтруемыми компонентами приходится использовать фильтрующие элементы (сита) с максимально крупными размерами отверстий и соответственно зазор между шнеком и его корпусом приходится выдерживать также на верхнем предельном значении, что приводит к потере напорности шнека при работе установки.

Наиболее близким по технической сути и достигаемому техническому результату к заявляемому способу является способ изготовления изделия смесевого ракетного твердого топлива по патенту РФ №2179543 МПК C06B 21/00 заявлено 24.04.2000, опубликовано 20.02.2002, принятый авторами за прототип.

Указанный способ включает формование изделия методом литья топливной массы под давлением на установке непрерывного действия со шнековой выгрузкой при температуре топливной массы на 10-20°С ниже температуры отверждения, выдерживание отформованного изделия при работающем шнеке в течение 120-420 с с одновременным охлаждением топливной массы в шнеке путем подачи теплоносителя в кожух шнека с температурой 5-20°С, отсечку топливной массы в корпусе изделия отсекателем при давлении 0,5-2,0 МПа и отверждение изделия при температуре 65-85°С и давлении в корпусе 1,5-6,0 МПа.

Изготовление изделия СРТТ по указанному способу значительно повышает его качество по монолитности (отсутствию воздушных включений) за счет сохранения разности температур отверждения и формования изделия на 10-20°С, создания давления в корпусе изделия перед отсечкой в нем топливной массы путем выдержки отформованного изделия при работающем шнеке с одновременной подачей теплоносителя в кожух шнека с температурой 5-20°С.

К причинам, препятствующим достижению желаемого технического результата при использовании известного способа изготовления изделия СРТТ, принятого за прототип, для получения изделия из топливной массы с пониженной вязкостью (менее 5·102 Па·с), относится то, что из-за прогрессирующего разогрева топливной массы в зазоре между шнеком и его корпусом при давлениях в шнеке, близких к давлению отсечки, не происходит охлаждение топливной массы в шнеке с достаточной интенсивностью и до достаточно низкой температуры, что не позволяет набрать давление в корпусе изделия на момент включения отсекателя на закрытие, необходимого для получения качественного изделия по монолитности.

В отличие от прототипа в предлагаемом авторами способе изготовления изделия смесевого ракетного твердого топлива охлаждение топливной массы в шнеке путем подачи теплоносителя в кожух шнека начинают за 3-20 минут до конца формования изделия, после выдерживания отформованного изделия под давлением при работе шнека, настраивают давление в корпусе изделия путем плавного изменения частоты вращения шнека на величину Pотс, определяемую по формуле: где Pотс - давление в корпусе изделия на момент включения отсекателя на закрытие, МПа; Pд - допустимая максимальная величина давления в корпусе изделия при отверждении, МПа; Pр - величина прироста давления в корпусе изделия в процессе отсечки топливной массы за счет хода поршня отсекателя, МПа; - коэффициент изменения давления в замкнутом объеме корпуса изделия при изменении температуры на 1°С, МПа/°С; Tо - температура отверждения изделия, °С; Tф - температура формования изделия, °С; 0,1 - допускаемое отклонение по величине давления в корпусе изделия на начало отсечки, МПа; после чего, сначала не меняя частоту вращения шнека, включают отсекатель на закрытие, затем по истечении 0,5-1,0 мин частоту вращения шнека плавно снижают до нуля и отключают шнек установки непрерывного действия, причем заранее (при подготовке оборудования к формованию) скорость хода поршня отсекателя при его закрытии настраивают на величину не более 0,15 м/мин.

Технической задачей изобретения является создание безопасного способа изготовления изделия смесевого ракетного твердого топлива, обеспечивающего высокое его качество по монолитности (отсутствие воздушных включений) из топливной массы с пониженной вязкостью - менее 5·102 Па·с.

Указанный технический результат при осуществлении изобретения достигается тем, что в способе изготовления изделия СРТТ, включающем формование изделия в его корпус методом литья топливной массы под давлением на установке непрерывного действия со шнековой выгрузкой, выдерживание отформованного изделия под давлением при работе шнека с одновременным охлаждением топливной массы в шнеке путем подачи теплоносителя в кожух шнека, отсечку топливной массы в корпусе отсекателем и отверждение под давлением, особенность заключается в том, что охлаждение топливной массы в шнеке путем подачи теплоносителя в кожух шнека начинают за 3-20 минут до конца формования изделия, после выдерживания отформованного изделия настраивают давление в корпусе изделия путем плавного изменения частоты вращения шнека на величину Pотс, определяемую по формуле: где Pотс - давление в корпусе изделия на момент включения отсекателя на закрытие, МПа; Pд - допустимая максимальная величина давления в корпусе изделия при отверждении, МПа; Pр - величина прироста давления в корпусе изделия в процессе отсечки топливной массы за счет хода поршня отсекателя, МПа; - коэффициент изменения давления в замкнутом объеме корпуса изделия при изменении температуры на 1°С, МПа/°С; Tо - температура отверждения изделия, °С; Tф - температура формования изделия, °С; 0,1 - допускаемое отклонение по величине давления в корпусе изделия на начало отсечки, МПа; после чего, сначала не меняя частоту вращения шнека, включают отсекатель на закрытие, затем по истечении 0,5-1,0 мин частоту вращения шнека плавно снижают до нуля и отключают шнек установки непрерывного действия, причем скорость хода поршня отсекателя при его закрытии заранее настраивают на величину не более 0,15 м/мин.

Наличие в описываемом способе изготовления изделия СРТТ совокупности действий, порядка их выполнения во времени и условиями, обеспечивающими возможность выполнения этих действий, позволяет, в частности, за счет:

- охлаждения топливной массы в шнеке путем подачи теплоносителя в кожух шнека за 3-20 минут до конца формования изделия обеспечить охлаждение топливной массы в зазоре между шнеком и корпусом до подъема давления в шнеке, повысить вязкость топливной массы в шнеке, напорность шнека в процессе набора (настройки) давления в корпусе изделия перед отсечкой, предотвратить нарушение монолитности изделия;

- настройки давления в корпусе изделия перед отсечкой на величину Pотс, определяемую из формулы [1] путем плавного изменения частоты вращения шнека исключить выход величины давления в корпусе в процессе отверждения изделия за пределы, установленные из условия сохранения целостности корпуса изделия и технологической оснастки, обеспечить безопасность процесса и получение качественного изделия по монолитности;

- включения сначала отсекателя на закрытие не меняя частоту вращения шнека после настройки давления Pотс в корпусе исключить условия для обратного перетока низковязкой топливной массы из корпуса изделия в установку непрерывного действия при выполнении операции закрытия отсекателя, обеспечить тем самым заданное давление в корпусе изделия после отсечки и качество изделия по монолитности;

- плавного снижения частоты вращения шнека до нуля по истечении 0,5-1,0 мин после включения отсекателя на закрытие и отключение шнека установки непрерывного действия - исключить резкий подъем (скачок) давления в шнеке установки непрерывного действия в конце закрытия отсекателя, когда зазор между поршнем отсекателя и крышкой корпуса становится минимальным за счет создания условия для обратного перетока топливной массы из шнека в установку непрерывного действия;

- настройки заранее скорости хода поршня отсекателя при его закрытии на величину не более 0,15 м/мин - исключить резкий подъем давления в шнеке при выполнении операции закрытия отсекателя и тем самым исключить условия для обратного перетока топливной массы из шнека в установку непрерывного действия, повысить безопасность и обеспечить изготовление качественного изделия.

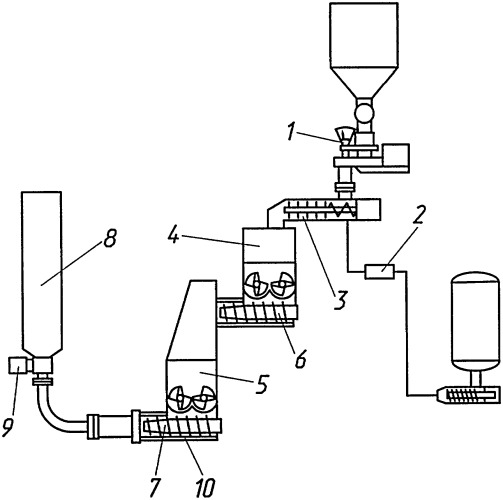

На чертеже изображена схема изготовления изделия СРТТ по предлагаемому способу.

Изготовление изделия из СРТТ по предлагаемому способу осуществляют методом литья под давлением на установке непрерывного действия, содержащей дозаторы 1, 2, смеситель - приставку 3, предварительный 4 и вакуумный 5 смесители, снабженные шнеками 6, 7.

Для формования корпус изделия 8, снабженный отсекателем 9, присоединен к вакуумному смесителю 5. До начала формования изделия настраивают скорость хода поршня отсекателя 9 при закрытии на величину не более 0,15 м/мин. После набора топливной массы в смесители 3, 4, 5 включают шнеки 6, 7 предварительного и вакуумного смесителей, формуют изделие при температуре топливной массы на 10-20°С ниже температуры отверждения. За 3-20 минут до конца формования изделия путем подачи теплоносителя в кожух 10 шнека 7 с температурой 5-20°С начинают охлаждение топливной массы в шнеке 7 и формуют изделие до набора в корпусе изделия 8 давления 0,5-2,0 МПа. Отформованное изделие выдерживают при работающем шнеке 7 в течение 120-420 с с одновременным охлаждением топливной массы в шнеке 7 путем подачи теплоносителя в кожух 10 шнека с температурой 5-20°С. После чего путем плавного изменения частоты вращения шнека 7 давление в корпусе изделия 8 настраивают на величину Pотс, определяемую по формуле: где Pотс - давление в корпусе изделия 8 на момент включения отсекателя 9 на закрытие, МПа; Pд - допустимая максимальная величина давления в корпусе изделия 8 при отверждении, МПа; Pр - величина прироста давления в корпусе изделия 8 в процессе отсечки топливной массы за счет хода поршня отсекателя 9, МПа; - коэффициент изменения давления в замкнутом объеме корпуса изделия 8 при изменении температуры на 1°С, МПа/°С; Tо - температура отверждения изделия, °С; Tф - температура формования изделия, °С; 0,1 - допускаемое отклонение по величине давления в корпусе изделия на начало отсечки, МПа.

После создания в корпусе изделия 8 давления, определенного по формуле [1], сначала, не меняя частоту вращения шнека 7, включают отсекатель 9 на закрытие, затем по истечении 0,5-1,0 мин частоту вращения шнека 7 плавно снижают до нуля и отключают шнек 7.

В таблице приведены конкретные примеры исполнения предлагаемого способа изготовления изделия из смесевого ракетного твердого топлива с вязкостью топливной массы 4,5·102 Па·с.

В качестве примера исполнения взято изделие со следующими характеристиками:

- допустимая максимальная величина давления в корпусе изделия при отверждении Pд=4 МПа;

- величина прироста давления в корпусе изделия в процессе отсечки топливной массы за счет хода поршня отсекателя Pр=0,3 МПа;

- коэффициент изменения давления в замкнутом объеме корпуса изделия при изменении температуры на 1°С ;

- температура отверждения изделия Tо=70°С;

- температура формования изделия Tф=50°С.

Из формулы [1] давление в корпусе изделия на момент включения отсекателя на закрытие Pотс составит 0,4-0,6 МПа.

| Таблица | ||||||||||

| № п/ п | Наименование и размерность параметра | Варианты исполнения, величина параметра | ||||||||

| I | II | III | IV | V | VI | VII | VIII | IX | ||

| 1 | Время с момента подачи теплоносителя на охлаждение до конца формования, мин | 3 | 20 | 2,8 | 21 | 10 | 10 | 10 | 10 | 10 |

| 2 | Давление в корпусе изделия на момент включения отсекателя на закрытие, МПа | 0,4 | 0,6 | 0,5 | 0,5 | 0,38 | 0,62 | 0,5 | 0,5 | 0,5 |

| 3 | Время с момента включения отсекателя на закрытие до начала снижения оборотов шнека перед его отключением, мин | 0,5 | 1,0 | 1,0 | 1,0 | 1,0 | 1,0 | 0,4 | 11 | 1,0 |

| 4 | Скорость хода поршня отсекателя при его закрытии, м/мин | 0,15 | 0,10 | 0,15 | 0,15 | 0,15 | 0,15 | 0,15 | 0,15 | 0,16 |

При исполнении предлагаемого способа изготовления изделия СРТТ по параметрам, приведенным в таблице, получены следующие результаты.

Варианты I, II - обеспечивается повышение вязкости топливной массы в шнеке и напорность шнека в процессе набора давления в корпусе изделия перед отсечкой, исключается резкое повышение давления в шнеке в процессе отсечки топливной массы в корпусе, обеспечивается безопасность процесса, предотвращается нарушение монолитности изделия.

Вариант III - не обеспечивается набор расчетного давления в корпусе изделия на начало отсечки из-за недостаточно малого времени охлаждения топливной массы в шнеке до начала подъема давления в корпусе изделия, нарушается его монолитность.

Вариант IV - продолжительное формование изделия с охлажденной топливной массой в шнеке приводит к снижению температуры изделия при формовании, к превышению допустимой величины давления в корпусе изделия при отверждении и возникает опасность его разрушения.

Вариант V - нарушается монолитность изделия из-за низкого давления в корпусе изделия при отверждении.

Вариант VI - появляется опасность разрушения изделия при отверждении из-за превышения давления в корпусе изделия сверх допустимой величины.

Вариант VII - происходит обратный переток топливной массы из корпуса изделия в установку непрерывного действия из-за преждевременного снижения оборотов шнека при выполнении операции закрытия отсекателя, нарушается монолитность изделия.

Вариант VIII - происходит резкий скачок давления в шнеке установки непрерывного действия из-за отсутствия условий для обратного перетока топливной массы из шнека в установку непрерывного действия в конце закрытия отсекателя, повышается опасность процесса.

Вариант IX - происходит обратный переток топливной массы в установку непрерывного действия из-за высокой скорости хода поршня отсекателя при его закрытии, повышается взрывоопасность процесса.

Таким образом, применение описанного способа изготовления изделия СРТТ позволяет исключить резкое повышение давления в шнеке в процессе отсечки топливной массы в корпусе, повысить вязкость топливной массы в шнеке, напорность шнека в процессе набора давления в корпусе изделия перед отсечкой и тем самым обеспечить безопасность процесса и предотвратить нарушение монолитности изделия СРТТ, изготавливаемого из низковязкой топливной массы.

Указанные преимущества подтверждены изготовлением по описанному способу опытной партии изделий СРТТ на ФКП «Комбинат «Каменский».

Способ изготовления изделия смесевого ракетного твердого топлива, включающий формование изделия в его корпус методом литья топливной массы под давлением на установке непрерывного действия со шнековой выгрузкой, выдерживание отформованного изделия под давлением при работе шнека с одновременным охлаждением топливной массы в шнеке путем подачи теплоносителя в кожух шнека, отсечку топливной массы в корпусе отсекателем и отверждение под давлением, отличающийся тем, что охлаждение топливной массы в шнеке путем подачи теплоносителя в кожух шнека начинают за 3-20 мин до конца формования изделия, после выдерживания отформованного изделия настраивают давление в корпусе изделия путем плавного изменения частоты вращения шнека на величину Ротс, определяемую по формуле где Ротс - давление в корпусе изделия на момент включения отсекателя на закрытие, МПа; Рд - допустимая максимальная величина давления в корпусе изделия при отверждении, МПа; Рр - величина прироста давления в корпусе изделия в процессе отсечки топливной массы за счет хода поршня отсекателя, МПа; - коэффициент изменения давления в замкнутом объеме корпуса изделия при изменении температуры на 1°С, МПа/°С; То - температура отверждения изделия, °С; Тф - температура формования изделия, °С; 0,1 - допускаемое отклонение по величине давления в корпусе изделия на начало отсечки, МПа, после чего без изменения частоты вращения шнека включают отсекатель на закрытие, а затем по истечении 0,5-1,0 мин частоту вращения шнека плавно снижают до нуля и отключают шнек установки непрерывного действия, причем скорость хода поршня отсекателя при его закрытии заранее настраивают на величину не более 0,15 м/мин.