Способ получения полиметилметакрилата

Иллюстрации

Показать всеНастоящее изобретение относится к получению полиметилметакрилата. Описан способ получения полиметилметакрилата радикальной полимеризацией в массе метилметакрилата в присутствии инициирующей системы, одним из компонентов которой является пероксид бензоила, отличающийся тем, что в качестве второго компонента инициирующей системы используют бис-ферроценилборатный макробициклический трис-1,2-циклогександиондиоксимат железа(II), мольное соотношение бис-ферроценилборатный макробициклический трис-1,2-циклогександиондиоксимат железа(II):пероксид бензоила составляет (0.01-0.1):(0.05-1), полимеризацию проводят при 30-60°С. Технический результат - увеличение скорости полимеризации, уменьшение расхода компонентов инициирующей системы, снижение температуры полимеризации, устранение гель-эффекта, регулирование молекулярной массы получаемого полиметилметакрилата. 1 табл.

Реферат

Изобретение относится к химии высокомолекулярных соединений и может найти применение в производстве полиметилметакрилата.

Известен способ получения полиметилметакрилата методом блочной радикальной полимеризации [Энциклопедия полимеров. В 3-х томах. М.: Советская энциклопедия. 1977. Т.2.]. Инициаторами служат органические и неорганические пероксиды, азобисизобутиронитрил, а также некоторые окислительно-восстановительные системы (например, пероксид бензоила с третичными аминами).

Недостатками этого способа являются:

1) гель-эффект, который приводит к спонтанному неконтролируемому росту молекулярной массы, следовательно, к ухудшению свойств получаемых полимеров;

2) низкая скорость полимеризации и относительно высокая температура синтеза (80-120°С);

3) большой расход инициатора.

Наиболее близким к описываемому изобретению по технической сущности и базовым объектам является способ получения полиметилметакрилата радикальной полимеризацией в массе метилметакрилата в присутствии инициирующей системы ферроцен - пероксид бензоила [Пузин Ю.И., Юмагулова Р.Х., Крайкин В.А., Ионова И.А., Прочухан Ю.А. Ферроцен в радикальной полимеризации метилметакрилата. // Высокомолек. соед. Б. 2000. Т.42. №4. С.691-694]. Оптимальная температура полимеризации равна 60°С, мольное соотношение компонентов системы ферроцен: пероксид бензоила - 1:1. Выход полимера в этих условиях за 8 ч составляет 65-70%. Недостатком этого способа является относительно большой расход компонентов инициирующей системы, а также гель-эффект.

Задача, на решение которой направлено заявленное техническое решение, состоит в увеличении скорости полимеризации, уменьшении расхода компонентов инициирующей системы при получении полиметилметакрилата, снижении температуры проведения полимеризации, устранении гель-эффекта и регулировании молекулярной массы получаемого полиметилметакрилата за счет создания инициирующей системы высокой активности.

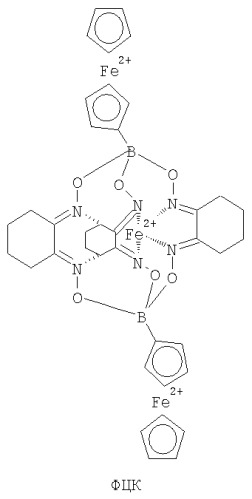

В заявленном техническом решении для синтеза полиметилметакрилата радикальной полимеризацией метилметакрилата в массе используют инициирующую систему, состоящую из бис-ферроценилборатного макробициклического трис-1,2-циклогександиондиоксимата железа(II) (ФЦК) и пероксида бензоила.

ФЦК получают по методу [Волошин Я.З., Макаров И.С., Вологжанина А.В., Монаков Ю.Б., Исламова P.M., Польшин Э.В., Бубнов Ю.Н. Темплатный синтез и строение бис-ферроценилборатных макробициклических трис-диоксиматов железа(II). // Известия АН. Сер. хим. 2008. №5].

Сущность способа состоит в следующем. Метилметакрилат полимеризуют в массе при 30-60°С в присутствии инициирующей системы, состоящей из ферроценилсодержащего клатрохелата железа(II) и пероксида бензоила, при мольном соотношении компонентов системы ФЦК: пероксид, равном (0.01-0.1):(0.05-1) с выходом полимера 97-100%. Способ позволяет получать полиметилметакрилат с регулируемой молекулярной массой.

Пример 1

В реактор (ампула или дилатометр) загружают метилметакрилат, добавляют метилметакрилатные растворы ФЦК и пероксида бензоила при мольном соотношении компонентов 0.05:0.5. Выход полимера при температуре 60°С за 10 ч составляет 100%. В прототипе в тех же условиях при мольном соотношении ферроцен:пероксид бензоила, равном 1:1, выход полимера составил 70%.

Пример 2 иллюстрирует влияние ФЦК на скорость и температуру полимеризации.

Полимеризацию метилметакрилата проводили в условиях примера 1 с использованием ФЦК и пероксида бензоила в заявленном интервале значений. Полученные результаты приведены в таблице. Из таблицы видно, что использование ФЦК и пероксида бензоила увеличивает скорость полимеризации и позволяет снизить температуру процесса (30 и 60°С). Так, начальная скорость полимеризации в присутствии ФЦК в 2-4 раза больше, чем в прототипе, при 60 и 30°С соответственно.

Пример 3 иллюстрирует влияние ФЦК на снижение концентрации пероксида бензоила.

Полимеризацию метилметакрилата проводили в условиях примера 1 в заявленном интервале значений ФЦК. Полученные результаты, представленные в таблице, показывают, что введение ФЦК в инициирующую систему позволяет уменьшить содержание пероксида бензоила в 10-20 раз по сравнению с прототипом при сохранении основных параметров процесса.

Пример 4 показывает влияние концентрации ФЦК на устранение нежелательного гель-эффекта.

Полимеризация метилметакрилата в условиях примера 1 при мольном соотношении ФЦК:пероксид бензоила, равном (0.08-0.1):1, в заявленном интервале температур протекает без гель-эффекта, что не наблюдается в прототипе.

Пример 5 показывает влияние соотношения компонентов инициирующей системы на молекулярную массу полиметилметакрилата.

Полимеризацию метилметакрилата проводили в условиях примера 1 в присутствии различных соотношений ФЦК и пероксида бензоила при температурах 30 и 60°С. Полученные результаты приведены в таблице. Из таблицы следует, что в зависимости от соотношения компонентов инициирующей системы были получены высоко- и низкомолекулярные полимеры, что свидетельствует о возможности регулирования молекулярной массы получаемого полиметилметакрилата.

Технико-экономическая эффективность предлагаемого способа состоит в следующем.

1. Полимеризация метилметакрилата в присутствии инициирующей системы, состоящей из пероксида бензоила и ферроценилсодержащего клатрохелата железа(II), протекает при температурах 60-30°С со скоростью в 2-4 раза выше, чем в прототипе.

2. Использование ферроценилсодержащего клатрохелата железа(II) в составе инициирующей системы позволяет снизить расход пероксида бензоила в 10-20 раз по сравнению с прототипом.

3. Концентрация вводимого в полимеризацию ферроценилсодержащего клатрохелата железа(II) на один-два порядка ниже, чем в прототипе.

4. Использование ФЦК с концентрацией (0.08-0.1)×10-3 моль/л в инициирующей системе позволяет устранить нежелательный гель-эффект.

5. Использование ФЦК в сочетании с пероксидом бензоила способствует регулированию молекулярной массы получаемого полиметилметакрилата по сравнению с прототипом.

6. Способ получения полиметилметакрилата прост и не требует особой аппаратуры.

Радикальная полимеризация метилметакрилата в массе в присутствии инициирующей системы ФЦК - пероксид бензоила при различной температуре. Конверсия полимеров - 5-10%.

Способ получения полиметилметакрилата радикальной полимеризацией в массе метилметакрилата в присутствии инициирующей системы, одним из компонентов которой является пероксид бензоила, отличающийся тем, что в качестве второго компонента инициирующей системы используют бис-ферроценилборатный макробициклический трис-1,2-циклогександиондиоксимат железа(II), мольное соотношение бис-ферроценилборатный макробициклический трис-1,2-циклогександиондиоксимат железа(II):пероксид бензоила составляет (0,01-0,1):(0,05-1), полимеризацию проводят при 30-60°С.