Полиимидные олигомеры двухстадийного отверждения

Иллюстрации

Показать всеИзобретение относится к синтезу полиимидов, а именно к способу применения цитраконового ангидрида и итаконового ангидрида. Цитраконовый ангидрид и итаконовый ангидрид применяют в качестве агентов, регулирующих молекулярный вес в реакции присоединительного отверждения в реакциях образования олигомера полиамидокислоты и полиимидных олигомеров. Изобретение относится также к получению препрегов и высокотемпературных адгезивов, изготовленных из полученных олигомеров, а также к высокотемпературным композитам с низким объемом пустот. Способ применения цитраконового ангидрида и итаконового ангидрида в соответствии с изобретением позволяет получать олигомеры полиамидокислоты и полиимидные олигомеры, обеспечивающие чистое двухстадийное отверждение при температурах ниже или равных 370°С. 4 н. и 7 з.п. ф-лы, 8 табл.

Реферат

Данная заявка является частичным продолжением патентной заявки США 10/931070, поданной 30 августа 2004 г., которая претендует на приоритет, находящейся на рассмотрении патентной заявки США 60/499849, поданной 2 сентября 2003 г.

Область техники

Настоящее изобретение в общем относится к способу применения цитраконового ангидрида и итаконового ангидрида в качестве агентов, регулирующих молекулярный вес в реакции образования олигомеров путем отверждения по механизму присоединения полиамидокислот и полиимидных олигомеров. Настоящее изобретение в общем относится также к препрегам и высокотемпературным адгезивам, изготовленным из полученных олигомеров, а также к высокотемпературным низкопористым объемным армированным волокнами композитам, изготовленным из препрегов.

Уровень техники

Армированные волокнами композитные материалы, которые изготовлены из армирующих волокон и матричных смол (связующих), характеризуются малым весом и имеют превосходные механические свойства. В связи с этим такие композитные материалы являются пригодными в различных конструкционных и реконструкционных применениях, таких как аэрокосмическая промышленность, автомобильная промышленность, инфраструктурный ремонт, кораблестроение, военная промышленность и производство спортивных товаров или других потребительских товаров, которые должны иметь достаточную жесткость и ударопрочность, чтобы выдержать многие годы напряженной работы.

Эпоксидные смолы и, в меньшей степени, ненасыщенные полиэфирные смолы, винилэфирные смолы, фенольные смолы и полиимидные смолы применялись в качестве матричных смол (связующих) для армированных волокнами композитных материалов. Композитные материалы, имеющие матрицы (связующие) из полиимидных смол, находят все более широкое применение, однако эти материалы сейчас считают предпочтительными конструкционными материалами в аэрокосмической области благодаря их малому весу и несущей способности и их стойкости к окислению при повышенных температурах.

Различные способы и методы, такие как изготовление препрега, ручная укладка, намотка волокна, пултрузия, литьевое прессование смолы (RTM) и инфузия смолы (RI) использовались для изготовления армированных волокнами композитных материалов.

Современные технологии изготовления препрега и композитов из полиимидов подразумевают использование растворов полиамидокислот в этих смолах. Растворы полиамидокислот вводят в препрег в сочетании с различными армирующими волокнами. Эти растворы полиамидокислот имеют низкое содержание твердого вещества и высокую вязкость. Поэтому работа с этими типами растворов требует преодоления значительных трудностей, таких как хорошая пропитка волокна высоковязкими растворами. К получаемому препрегу обычно предъявляют требования для остаточного содержания растворителя от 20 до 25% масс. (приблизительно 2-3% воды из реакции термической имидизации) для достижения приемлемых значений липкости и укрывной способности. Этот остаточный растворитель должен затем быть удален во время цикла отверждения композита. Такой материал вручную укладывают в композиты, что делает работу с этим типом материала очень трудоемкой и дорогостоящей.

Одним примером ранее предложенного раствора, из которого изготовляют препрег с подходящими армирующими волокнами и затем получают высокотермостойкий композит, является впервые выпущенный в продажу в 1960-х от Monsanto Corporation, 800N Lindbergh Blvd., St. Lois, Missouri 63167, под торговым наименованием SKYBOND. Раствор препрега SKYBOND предварительно готовили взаимодействием 3,3',4,4'-бензофенонтетракарбонового диангидрида (BTDA) с этанолом с использованием NMP в качестве растворителя. Затем к раствору добавляли или м-фенилендиамин (MPD), или 4,4'-метилендианилин (MDA). Никакие агенты, регулирующие молекулярный вес, не применялись. Было (и продолжает быть) трудно приготовить низкопористые композиты, используя такой тип химических реакций. Одной из причин, ответственных за эту трудность, было то, что во время процесса отверждения могло происходить ветвление за счет реакции концевых групп анилина с мостиковой карбонильной группой фрагмента BTDA, приводящее к ветвлению и затруднению обаботки матриксной смолы (связующего).

Переработка (и, таким образом, применимость для конечных задач) этих полиимидов была улучшена путем снижения молекулярного веса и использования реакционноспособных замыкающих цепь агентов для получения термоотверждающихся полиимидов.

Эти термореактивные полиимиды, первоначально разработанные в 1970-х для применения в военной авиации, получали растворением ароматического диамина, диалкильного эфира тетракарбоновой кислоты и регулятора молекулярного веса - монофункционального эфира надиковой кислоты в растворителе (например, спирте).

Лучше всего известным из этих ранних термореактивных полиимидов является PMR-15, сокращение расшифровывается как полимеризация мономерных реагентов in situ. Эти полиимиды (т.е. бензофенондиангидрид//метилендиамин//надикангидрид) были первоначально разработаны в NASA Lewis для двигателей военных самолетов и авиационных конструкций, подвергаются сшивке при 250оС-300оС (от 482oF до 573oF) и показывают хорошие термические и механические свойства. Однако термореактивные полиимиды PMR-15 содержат опасное соединение метилендианилин (MDA), который вызывает беспокойство с точки зрения охраны здоровья и безопасности.

PMR-15 отверждают реакцией конденсации, что означает, что вода и спирт образуются и выделяются из полимерной цепи во время отверждения. PMR-15 не дает чистого двухстадийного отверждения. В частности, PMR-15 подвергается сшивке во время удаления летучих компонентов и разлагается во время отверждения в циклопентадиеновом фрагменте. Кроме того, объем удаленных растворителей, таких как вода, метанол и циклопентадиен, создает пустоты в конечном композите в количестве, равном или большем 2% от объема композита.

Прямой заменой PMR-15, получаемой по очень похожей химической реакции, но с использованием менее токсичных мономеров, являются полиимиды RP-46 с блокированными надиковым ангидридом концевыми группами. Эти термореактивные полиимиды (т.е. бензофенондиангидрид//3,4-оксидианилин//надикангидрид) подобно PMR-15 отверждаются реакцией конденсации. В этом случае двухстадийное отверждение не является в чистом виде двухстадийным отверждением. Кроме того, полученный композит содержит пустоты в количестве более 2% от объема композита.

Другие, не содержащие MDA полиимиды включают смолы PETI (т.е. PhenylEthynil Terminated Imide = имид с фенилэтинильными концевыми группами), которые представляют полиимиды другой химической структуры. Эти смолы были разработаны, чтобы удовлетворить потребность в структурированных матричных смолах, которые могли бы обеспечить более высокие температурные характеристики и более долговременную термоокислительную стабильность. Хотя и более дорогие, чем материалы типа PMR-15, эти высокотемпературные смолы, которые отверждаются реакцией по механизму присоединения без выделения летучих компонентов, могут быть использованы для изготовления практически непористых композитов. К сожалению, эти смолы требуют крайне высоких температур отверждения, около 370оС/707оF, что очень близко к температуре разложения этих смол. Кроме того, такие высокие температуры отверждения могут требовать специального автоклавного или прессового оборудования для некоторых производителей.

В связи с вышеизложенным существует потребность в полиамидной кислоте и полиимидных олигомерах для использования при изготовлении адгезивов и препрега, в котором полиимидные олигомеры обеспечивают чистое двухстадийное отверждение при температурах, ниже или равных примерно 370оС.

В связи с вышеизложенным целью настоящего изобретения является найти такую полиамидокислоту и полиимидные олигомеры.

Другой целью является предложить растворы, пригодные для использования в качестве растворов препрега или в качестве высокотемпературных адгезивов, которые содержат один или несколько из описанных выше олигомеров и органический растворитель.

Еще одной целью настоящего изобретения является предложить высокотемпературные армированные волокнами композиты с низким объемом пустот, полученные из препрега, изготовленного с использованием растворов препрега по изобретению.

Сущность изобретения

Настоящее изобретение предлагает способ применения цитраконового ангидрида и итаконового ангидрида, который включает применение этих ангидридов в качестве агентов, регулирующих молекулярный вес при отверждении по механизму присоединения образования олигомеров полиамидокислоты и полиимидных олигомеров.

Настоящее изобретение предлагает также олигомер полиамидокислоты, полученный реакцией одного или нескольких ароматических диангидридов, одного или нескольких ароматических диаминов и одного или нескольких агентов, регулирующих молекулярный вес в реакции присоединительного отверждения, выбранных из группы цитраконового ангидрида и итаконового ангидрида.

В настоящем изобретении предложен также способ двухстадийного отверждения полиимидного олигомера, который получен конденсацией вышеописанного олигомера полиамидокислоты.

Настоящее изобретение предлагает также раствор, пригодный для использования в качестве раствора препрега или в качестве высокотемпературного адгезива, который содержит вышеописанный олигомер полиамидокислоты и/или полиимидный олигомер и органический растворитель.

Изобретение далее предлагает высокотемпературный армированный волокнами композитный материал с низким объемом пустот, который может быть получен отверждением препарата, в котором волокнистый армирующий материал пропитан вышеописанным раствором препрега.

Другие характерные признаки и преимущества изобретения будут ясны специалисту из нижеследующего подробного описания.

Если не определено иначе, все технические и научные термины, используемые здесь, имеют те же значения, которые понятны специалисту в области техники, к которой относится изобретение. Все публикации, патентные заявки, патенты и другие упомянутые здесь источники включены в описание во всей их полноте. В случае конфликта должны использоваться термины, включенные в настоящее описание. Кроме того, материалы, способы и примеры являются чисто иллюстративными и не предназначены для ограничения объема изобретения.

Лучший способ осуществления изобретения

В соответствии с настоящим изобретением были выявлены два новых агента, регулирующих молекулярный вес в реакции присоедиительного отверждения для двухстадийного отверждения полиимидов. Новые агенты, регулирующие молекулярный вес, а именно цитраконовый ангидрид (СА) и итаконовый ангидрид (IA), позволяют получать композиты с очень низким объемом пустот из импрегнированного полиимидом препрега, используя простой режим отверждения. Как отмечено выше, образование летучих соединений при отверждении при конденсационном отверждении полиимидных смол хорошо известно как лимитирующий фактор при применении полиимидов в конструкционных композитах. Изобретение решает эту проблему, предложив новые агенты, регулирующие молекулярный вес в реакциях присоединительного отверждения, которые обладают надлежащей реакционной способностью для того, чтобы позволить летучим соединениям быть удаленными во время отверждения. Новые концевые группы также регулируют молекулярную массу и действуют как сшивающие агенты при более высоких температурах.

Олигомер полиамидокислоты по настоящему изобретению получают реакцией одного или нескольких ароматических диангидридов, одного или нескольких ароматических диаминов и одного или нескольких агентов, регулирующих молекулярный вес при отверждении, выбранных из группы, включающей цитраконовый ангидрид и итаконовый ангидрид.

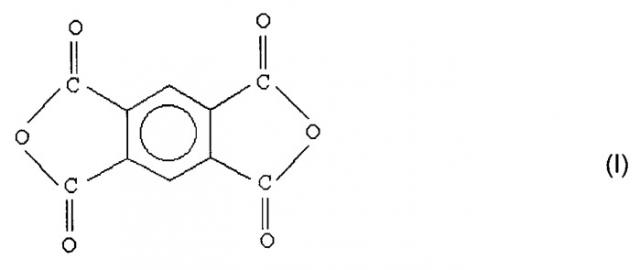

Ароматические диангидриды, пригодные для получения олигомера полиамидокислоты по изобретению, являются диангидридами, которые обычно имеют более одного ароматического кольца в структуре, такими как диангидриды, представленные следующей формулой (I):

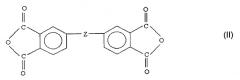

или следующей общей формулой (II)

где Z представляет -CO-, -O-, -SO2- или прямая связь. Ароматическим диангидридом, имеющим структуру (I), является ангидрид 1,2,4,5-тетракарбоновой кислоты (пиромеллитовый диангидрид или PMDA), тогда как ароматические диангидриды, имеющие структуру (II), включают 3,3',4,4'-бифенилтетракарбоновый диангидрид (BPDA), 2,2'-бис-[4-(3,4-дикарбоксифенокси)фенил]пропановый диангидрид (BPADA), 1,1',2,2'-бензофенонтетракарбоновый диангидрид (BTDA), 4,4'-оксидифталевый диангидрид (OPDA) и 3,3',4,4'-дифенилсульфоновый диангидрид (DSDA).

Для получения олигомера полиамидокислоты по изобретению используют один или несколько диангидридов. Когда используют два диангидрида, первый диангидрид (например, BTDA) предпочтительно присутствует в количестве в интервале от примерно 5 до примерно 40% масс. (более предпочтительно от примерно 10 до примерно 25% масс. и наиболее предпочтительно от примерно 20 до примерно 25% масс.) в расчете на общую массу диангидридов, в то время как второй диангидрид (например, BPDA) предпочтительно присутствует в количестве в интервале от примерно 95 до примерно 60% масс. (более предпочтительно от примерно 90 до примерно 75% масс. и наиболее предпочтительно от примерно 80 до примерно 75% масс.) в расчете на общую массу диангидридов.

Ароматическими диаминами, пригодными для использования в настоящем изобретении, являются диамины, которые обычно имеют по меньшей мере один простой эфирный мостик в своей химической структуре, такие как 3,4'-оксидианилин (3,4'-ODA), 4,4'-оксидианилин (4,4'-ODA), м-фенилендиамин (mPDA), 2,2'-бис[4-(4-аминофенокси)фенил]пропан (BAPP), бис[4-(3-аминофенокси)фенил]сульфон (BAPS-M), 1,3-бис(3-аминофенокси)-бензол (APB) и 1,3-бис(4-аминофенокси)бензол (TPE-R).

Для получения олигомера полиамидокислоты по изобретению используют один или несколько диаминов. Когда используют два диамина, предпочтительно, чтобы по меньшей мере один диамин содержал один или несколько кислородных мостиков и чтобы этот диамин присутствовал в количестве по меньшей мере 50% масс. в расчете на общую массу диаминов.

В некоторых вариантах осуществления ароматический диамин(диамины) используют в комбинации с каучуковым компонентом. Подходящие каучуковые компоненты включают, но не ограничиваются этим, каучуки с аминной концевой группой. В предпочтительном варианте осуществления для получения олигомеров по изобретению используют силиконовый каучук с аминной концевой группой (SR). В этом предпочтительном варианте каучук присутствует в количестве менее чем примерно 30% масс. и, более предпочтительно, в количестве менее чем примерно 20% масс. в расчете на общую массу ароматических диаминов и каучукового компонента.

Агенты, регулирующие молекулярный вес в реакции присоединительного отверждения, пригодные для использования при изготовлении олигомера полиамидокислоты по изобретению, выбирают из группы, включающей метилмалеиновый ангидрид (цитраконовый ангидрид) и 2-метиленянтарный ангидрид (итаконовый ангидрид). Как будет описано более подробно ниже, эти агенты, регулирующие молекулярный вес в реакциях присоединительного отверждения, служат для регулирования летучих компонентов во время отверждения.

Получение олигомера полиамидокислоты, в соответствии с указаниями настоящего изобретения, включает:

(1) загрузку по меньшей мере одного диангидрида (например, BPDA) и по меньшей мере одного диамина (например, ВАРР) в отдельные реакционные сосуды;

(2) добавление подходящего растворителя (например, 1-метил-2-пирролидинона, (NMP)) в каждый реакционный сосуд для образования суспензии или раствора диангидрида (диангидридов) в одном реакционном сосуде и суспензии или раствора диамина (диаминов) в другом реакционном сосуде;

(3) нагрев суспензии или раствора, содержащегося в каждом реакционном сосуде, до температуры в интервале от примерно 50 до примерно 120оС для растворения диангидрида (диангидридов) и диамина (диаминов);

(4) охлаждение растворов, содержащихся в каждом реакционном сосуде, до температуры окружающей среды или комнатной температуры;

(5) медленное добавление раствора диангидрида к раствору диамина за период времени в интервале от примерно 10 до примерно 60 минут;

(6) добавление раствора агента, регулирующего молекулярный вес в реакции присоединительного отверждения (например, цитраконового ангидрида, (СА) в NMP) в реакционный сосуд; и

(7) перемешивание раствора в течение периода времени в интервале от примерно 15 до примерно 120 минут для образования раствора амидокислоты, где мольное отношение диангидрида (диангидридов) к диамину (диаминам) к агенту, регулирующему молекулярный вес в реакции присоединительного отверждения в растворе амидокислоты, находится в интервале от примерно 1,0:1,95:2,10 до примерно 1,0:2,1:2,1.

В ходе работы над настоящим изобретением было обнаружено, что при медленном добавлении растворенного реагента диангидрида к растворенному реагенту диамину, при контролировании температуры реакции снижается молекулярный вес получаемой в результате смолы, при этом понижается ее температура плавления и вязкость расплава.

Растворители, пригодные для использования в способе по настоящему изобретению, включают растворители на основе амидов, такие как NMP, N,N-диметилацетамид, N,N-диметилформамид и N-метилкапролактам, из которых предпочтительными являются NMP и N,N-диметилацетамид.

Мольное отношение диангидрида (диангидридов) к диамину (диаминам) к агенту (агентам), регулирующим молекулярный вес в реакции присоединительного отверждения, является таким, чтобы при перемешивании раствора сформировались предполимеры с низким молекулярным весом, имеющие по меньшей мере один блокирующий конец цепи радикал и пригодные для продолжения цепи и сшивки, чтобы образовать полиимиды, у которых значения температуры плавления ниже, чем примерно 250оС, и значение вязкости расплава при 250оС ниже, чем примерно 2500 сps. Обычно предполимеры имеют массовый средний молекулярный вес меньше чем примерно 10000 г/моль и, как правило, меньше чем примерно 5000 г/моль.

В предпочтительном осуществлении мольное отношение диангидрид(ы):диамин(ы):агент, регулирующий молекулярный вес в реакции присоединительного отверждения, составляет 1,0:2,0:2,01, и более предпочтительно мольное отношение составляет n:(n+1):2.

Полиимидный олигомер или смолу по настоящему изобретению получают путем имидизации олигомера полиамидокислоты химическим или термическим способом, чтобы осуществить дегидратацию и циклизацию. В одном варианте осуществления синтез полиимидного олигомера в форме имидного порошка проводят путем химической имидизации, при которой используют сильную кислоту и азеотропный агент, чтобы ускорить замыкание кольца и, соответственно, удалить азеотропную воду. В предпочтительном осуществлении в качестве катализатора применяют такую сильную кислоту, как метансульфоновая кислота, и азеотропную воду удаляют с использованием сорастворителя третичного амина, такого как толуол. Более конкретно, полиимидный порошок получают:

(1) помещают в реакционный сосуд от примерно 20 до примерно 40% масс. (предпочтительно от примерно 25 до примерно 35% масс.) раствора амидокислоты и от примерно 80 до примерно 60% масс. (предпочтительно от примерно 75 до примерно 65% масс.) азеотропного агента (например, толуола);

(2) загружают в реакционный сосуд от примерно 0,05 до примерно 0,5% масс. (предпочтительно от примерно 0,1 до примерно 0,2% масс.) катализатора - сильной кислоты (например, метансульфоновой кислоты) для образования смеси;

(3) нагревают смесь в реакционном сосуде до температуры от примерно 100 до примерно 130оС (предпочтительно от примерно 120 до примерно 125оС) в течение от примерно 2 до примерно 6 часов;

(4) охлаждают смесь до окружающей или комнатной температуры;

(5) удаляют азеотропный агент из реакционного сосуда; и

(6) выделяют и извлекают твердые вещества или имидный порошок из остаточного раствора, содержащегося в реакционном сосуде.

В ходе создания настоящего изобретения было обнаружено, что указанные сильная кислота и азеотропный агент в количествах, указанных выше, позволяют эффективно регулировать температуру, при которой происходит замыкание кольца. Более конкретно, эффект сильной кислоты заключается в том, что воды выделяется больше, а азеотропный агент понижает температуру кипения смеси.

Особенно предпочтительные полиимидные полимеры или смолы получают, когда олигомер готовят путем реакции BPDA или BTDA с диамином, выбранным из группы 3,4'-ODA, 4,4'-ODA. BAPP и АРВ, и блокирования всех остаточных аминных групп или СА, или IA. Например, настоящим изобретением (наряду с прочими) предлагаются следующие олигомеры:

(i) BPDA//3,4'-ODA//BAPP//CA;

(ii) BPDA//4,4'-ODA//BAPP//CA;

(iii) BTDA//3,4'-ODA//BAPP//CA;

(iv) BPDA//3,4'-ODA//m-APB//CA; и

(v) BPDA//3,4'-ODA//BAPP//IA.

Растворы, рассматриваемые в настоящем изобретении, которые пригодны для использования в качестве раствора препрега или в качестве адгезива, содержат описанные выше олигомер полиамидокислоты и/или полиимидный олигомер и органический растворитель. В предпочтительном варианте осуществления концентрация олигомеров в растворе является более высокой или равной примерно 25% масс. (предпочтительно от примерно 25 до примерно 40% масс.), и вязкость раствора находится в интервале от примерно 10 до примерно 140 пуаз (предпочтительно от примерно 25 до примерно 70 пуаз).

Препреги для композитов могут быть изготовлены обычным способом пропитки подходящего волокна или другого армирующего материала вышеописанным раствором препрега.

Препреги для композитов также могут быть изготовлены чередованием слоев волокна со слоями пленки смолы, содержащей олигомеры по изобретению, и последующим проведением простой технологической программы или цикла отверждения полученной стопы перемежающихся материалов, как подробно описано ниже.

Согласно следующей альтернативе, для получения препрега олигомеры по изобретению могут быть спрядены в волокна и сотканы с волокнами армирующего материала. Полученный препрег отверждают способом, подходящим для формирования композита из перемежающихся слоев олигомерной пленки и ткани.

Для получения препрегов могут быть использованы также способы или методы пропитки полимерного порошка. В одном таком "безрастворительном" способе или методе сухой порошок импрегнируют в пучок волокон, заставляя пучок волокон расшириться, тем самым давая порошку возможность диспергироваться внутри пучка волокон и затем позволяя пучку волокон сжаться, чтобы удержать порошок на месте. Пропитанный пучок волокон может быть затем пропущен через сушильный шкаф для получения препрега.

Композиты с низким объемом пустот по настоящему изобретению могут быть изготовлены из пропитанного полиимидом препарата с использованием обычных способов или методов (например, методов горячего прессования) и простой технологической программы отверждения.

Как было отмечено выше, полиимидные олигомеры или смолы по настоящему изобретению отверждают при температурах, меньших или равных примерно 370оС (предпочтительно меньше или равных примерно 350оС), реакцией присоединения, а не реакцией конденсации, контролируя таким образом выделение летучих веществ во время отверждения. Температура отверждения полиимидных олигомеров или смол по изобретению ниже, чем температура, указанная выше для смол PETI.

Технологическая программа или цикл отверждения для композитов по настоящему изобретению состоит из двух стадий: первой стадии для удаления летучих соединений, сопровождающегося уплотнением, и второй стадии для полного отверждения. Предпочтительно на первой стадии температура препрега должна быть повышена до примерно 250оС, например, аппаратом горячего прессования, и эта температура должна поддерживаться в течение времени от примерно 1 до примерно 4 часов, чтобы обеспечить удаление летучих компонентов. При помощи аппарата горячего прессования препрег подвергают обработке повышенным давлением, чтобы осуществить уплотнение и таким образом удаление пустот повышением давления от примерно 4,2 до примерно 6,0 мПа. Одновременно температура препрега должна быть повышена до примерно 350оС. На второй стадии температура уплотненного препрега должна поддерживаться на уровне 350оС на протяжении от примерно 1 часа до примерно 4 часов, чтобы осуществить сшивку реакцией без образования летучих компонентов.

Полиимидные олигомеры или смолы с новыми концевыми группами присоединительного отверждения по изобретению сохраняют достаточно низкую вязкость (т.е. меньшую или равную 2500 пуаз) во время первой стадии двухстадийного цикла отверждения, тем самым, делая возможным эффективное удаление летучих компонентов с последующим уплотнением композита для удаления пустот. Во время второй стадии двухстадийного цикла отверждения происходит сшивка по реакции без образования летучих компонентов. Иными словами, полиимидные олигомеры или смолы по настоящему изобретению дают "чистое" двухстадийное отверждение.

Полученные в результате высокотемпературные композиты по настоящему изобретению после отверждения демонстрируют сочетание желаемых свойств, которое делает их пригодными для множества применений, таких как аэрокосмическая и военная промышленность и инфраструктурный ремонт. Более конкретно, эти высокотемпературные композиты демонстрируют рабочие температуры выше чем примерно 200оС, и дополнительно показывают Тст в интервале от примерно 210оС до примерно 300оС (предпочтительно от примерно 210оС до примерно 275оС), прочность на изгиб (ASTM D-790) в интервале от примерно 400 до примерно 1200 мПа, ударную вязкость, устойчивость к микротрещинам, устойчивость к растворителям и влаге, толерантность к повреждениям и хорошее сохранение механических свойств в условиях высокой температуры/влажности.

Композиты по изобретению имеют также низкий объем пустот. Под "низким объемом пустот" подразумевается, что композит имеет объем пустот, т.е. объем воздушного пространства в композите, от примерно 1 до примерно 2% (предпочтительно от примерно 0,5 до примерно 1,5%, более предпочтительно от примерно 0,5 до примерно 1%) от объема композита. Объем пустот композитов по изобретению ниже, чем указанный выше для композитов PMR-15 и RP-46.

Армирующие волокна, пригодные для использования в композитах по изобретению, включают углеродные волокна, стекловолокна и кварцевые волокна.

Раствор по настоящему изобретению может также быть использован как адгезив для соединения больших площадей, практически не содержащего пустот, и, таким образом, производство практически не содержащих пустот ламинатов. Например, такие материалы, как углеродная и стеклянная ткани, могут быть ламинированы вместе нанесением раствора по изобретению на поверхности тканей соединением слоев тканей и затем проведением описанной выше двухстадийной технологической операции или цикла отверждения соединенных слоев. Как должно быть легко оценено специалистом, проблемы разъединения, связанные с образованием летучих компонентов во время отверждения ранее известных полиимидных ламинатов, разрешены настоящим изобретением.

Примеры

Предмет изобретения будет теперь описан со ссылкой на следующие иллюстративные примеры. Примеры, однако, не предназначены для ограничения общей широты объема настоящего изобретения.

Продукт каждого примера испытывали на прочность на изгиб и измеряли температуру стеклования в соответствии со следующими методами испытаний:

Прочность на изгиб (мПа)

Прочность на изгиб измеряли согласно ASTM D-790.

Температура стеклования Тст

Температуру стеклования измеряли при скорости подъема температуры 2оС/мин, используя динамический механический анализатор (DMA).

Если не указано иное, методики, условия и т.д., подробно описанные ниже для приготовления препаратных растворов и композитов BPDA/CA//3,4'-ODA/BAPP, были использованы также для остальных растворов препрега и композитов по примерам 9-17 в данном разделе "Примеры".

Примеры 1-8

BPDA/CA (83/34)//3,4'-ODA/BAPP (85/15)

В примерах 1-8 компоненты 3,4'-ODA (34,000 г, 0,170 моль), ВАРР (12,300 г, 0,030 моль) и NMP (104,15 г) добавляли в 500 мл трехгорлую колбу, оборудованную механической мешалкой и обогревателем. Полученную смесь полностью растворяли для образования раствора. BPDA (48,804 г, 0,166 моль) диспергировали в NMP (104,15 г), и полученную дисперсию добавляли к раствору в трехгорлой колбе. Полученную в результате смесь перемешивали со скоростью 80 об/мин при 60оС в течение 8 часов, чтобы обеспечить растворение. Наконец, к раствору в трехгорлой колбе добавляли раствор СА (7,616 г, 0,068 моль) в NMP (10,0 г), и полученную смесь перемешивали при 60оС в течение 2 часов. Получали раствор препрега, содержащий твердых веществ 30% масс. и имеющий вязкость 31 пуаз.

Восемь листов тканной углеродной материи, полученной от Cytec Engineered Materials, Inc., 1440 N. Kraemer Blvd., Anaheim, CA, 92806 ("Cytec Engineered Materials"), затем пропитывали раствором препрега при следующих условиях. Каждый лист смачивали раствором препрега и затем сушили при 80оС в течение 20 минут. Каждый лист затем повторно смачивали раствором препрега и вновь сушили при 80оС в течение 20 минут. Затем высушенные листы имидизировали согласно следующей технологической программе: 120оС в течение 1 часа, 150оС в течение 0,5 часа, 200оС в течение 1 часа и 250оС в течение 1 часа. Восемь имидизированных листов затем укладывали в горячий пресс 11×18 см, изготовленный Toyo Seiki Seisaku-sho Ltd. (модель MP-SCH) и подвергали начальному давлению 4,2 мПа и режиму отверждения, описанному в таблице 1 ниже. Начальное давление повышали до 5-6 мПа в течение времени, за которое повышали температуру отверждения. Этот процесс повторяли 7 раз. Массовый процент отвержденной смолы от суммы отвержденной смолы и углеродной ткани ([отвержденная смола]/{[отвержденная смола]+[углеродная ткань]}), полученных в результате композитов, находилась в интервале от 30 до 35% масс. После приготовления композиты испытывали на прочность на изгиб и температуру стеклования, и результаты приведены в таблице 1.

| Таблица 1 | ||||||||||

| Сводка результатов примеров 1-8 | ||||||||||

| Пример | 1-я стадия | 2-я стадия | 3-я стадия | Прочность на изгиб | Тст | |||||

| Т-ра | Время | Т-ра | Время | Т-ра | Время | (мПа) | (оС) | |||

| (оС) | (час) | (оС) | (час) | (оС) | (час) | Средн. | S.D. | медиана | ||

| 1 | 250 | 1 | 250-350 | 0,5 | 350 | 1 | 945 | 35 | 947 | 216 |

| 2 | 250 | 1 | 250-350 | 0,5 | 350 | 2 | 921 | 66 | 962 | 217 |

| 3 | 250 | 1 | 250-350 | 0,5 | 370 | 1 | 591 | 174 | 507 | 230 |

| 4 | 250 | 4 | 250-350 | 0,5 | 350 | 1 | 860 | 60 | 900 | 215 |

| 51 | 250 | 4 | 250-350 | 0,5 | 350 | 1 | 872 | 27 | 868 | 229 |

| 61 | 250 | 1 | 250-350 | 0,5 | 350 | 4 | 891 | 50 | 900 | 224 |

| 72 | 250 | 1 | 250-350 | 0,5 | 350 | 1 | 560 | 20 | 555 | 250 |

| 83 | 250 | 1 | 250-350 | 0,5 | 350 | 1 | 968 | 80 | 987 | 234 |

| 1 | Из-за образования летучих компонентов давление сбрасывали после каждой стадии | |||||||||

| 2 | Композит изготовлен с использованием 8 листов препарата 350оС, поверхность композита была шероховатой | |||||||||

| 3 | Композит изготовлен с использованием тканной углеродной материи, отвержден при 400оС в течение 1 часа для удаления шлихтующего агента |

Примеры 1-8 показали высокие уровни прочности на изгиб (прочность на изгиб средн. = 826). Поверхность каждого композита (за исключением композита примера 7) была гладкой, что свидетельствует о хорошей текучести смолы и хорошем интервале переработки. Кроме того, температуры стеклования этих композитов (Тст.средн. = 227оС) были низкими и реально более низкими, чем полученные для литых пленок из тех же самых препаратов.

Пример 9

BPDA/CA (83/34)//4,4'-ODA/BAPP (85/15)

В этом примере вместо ароматического диамина 3,4'-ODA использовали ароматический диамин 4,4'-ODA. Препаратный раствор имел содержание твердых 30% масс. и вязкость 64 пуаз. Результаты испытание композита показаны в таблице 2.

| Таблица 2 | ||||||||||

| Сводка результатов примера 9 | ||||||||||

| Пример | 1-я стадия | 2-я стадия | 3-я стадия | Прочность на изгиб | Тст | |||||

| Т-ра | Время | Т-ра | Время | Т-ра | Время | (мПа) | (оС) | |||

| (оС) | (час) | (оС) | (час) | (оС) | (час) | Средн. | S.D. | медиана | ||

| 9 | 250 | 1 | 250-350 | 0,5 | 350 | 1 | 545 | 14 | 545 | 263 |

Композит примера 9 показал приемлемый уровень прочности на изгиб, но имел несколько шероховатую поверхность, указывая на значение текучести смолы меньше оптимального. Температура стеклования этого композита была выше, чем средняя в приведенных выше примерах 1-8.

Примеры 10-13

BPDA/CA(80/40)//4,4'-ODA/BAPP(50/50)

В этих примерах отношения ароматического диангидрида к агенту, регулирующему молекулярный вес, и ароматического димина 4,4'-ODA к ароматическому диамину ВАРР было изменено на 80/40 и 50/50, соответственно. Препаратный раствор имел содержание твердых 30% масс. и вязкость 28 пуаз. Результаты испытания композита показаны в таблице 2.

| Таблица 3 | ||||||||||

| Сводка результатов примеров 10-13 | ||||||||||

| Пример | 1-я стадия | 2-я стадия | 3-я стадия | Прочность на изгиб | Тст | |||||

| Т-ра | Время | Т-ра | Время | Т-ра | Время | (мПа) | (оС) | |||

| (оС) | (час) | (оС) | (час) | (оС) | (час) | Средн. | S.D. | медиана | ||

| 10 | 250 | 1 | 250-350 | 0,5 | 350 | 1 | 880 | 46 | 867 | 219 |

| 111 | 250 | 1 | 250-350 | 0,5 | 350 | 1 | 810 | 21 | 810 | 228 |

| 12 | 250 | 1 | 250-350 | 0,5 | 350 | 2 | 797 | 37 | 783 | 211 |

| 13 | 250 | 1 | 250-350 | 0,5 | 370 | 2 | 571 | 91 | 539 | 216 |

| 1 | давление, возникающее из-за образования летучих, сбрасывали во время каждой стадии |

Примеры 10-13 показали высокие уровни прочности на изгиб (прочность на изгиб средн. = 765). Поверхность каждого композита была гладкой, что свидетельствует о хорошей текучести смолы и хорошем интервале переработки. Кроме того, температуры стеклования этих композитов (Тст.средн. = 219оС) были немного ниже, чем в предыдущих примерах, а также ниже, чем полученные для литых пленок из тех же самых растворов препрегов.

Примеры 14 и 15

BТDA/CA (83/34)//3,4'-ODA/BAPP (85/15)

Вместо ароматического диангидрида BPDA, использованного в примерах 1-8, в этих примерах использовали ароматический диангидрид BTDA. Раствор препрега содержал 30% масс. твердых веществ и имел значение вязкости 32 пуаз. Результаты испытания композита показаны в таблице 4.

| Таблица 4 | ||||||||||

| Сводка результатов примеров 14 и 15 | ||||||||||

| Пример | 1-я стадия | 2-я стадия | 3-я стадия | Прочность на изгиб | Тст | |||||

| Т-ра | Время | Т-ра | Время | Т-ра | Время | (мПа) | (оС) | |||

| (оС) | (час) | (оС) | (час) | (оС) | (час) | Средн. | S.D. | медиана | ||

| 14 | 250 | 1 | 250-350 | 0,5 | 350 | 1 | 709 | 55 | 708 | 245 |

| 15 | 275 | 1 | 275-350 | 0,5 | 350 | 1 | 727 | 36 | 725 | 250 |

Композиты примеров 14 и 15 также показали высокий уровень прочности на изгиб (прочность на изгиб средн. = 718), но имели несколько шероховатую поверхность, указывая на значение текучести смолы менее оптимального. Температуры стеклования этих композитов (Тст.средн. = 248оС) были немного выше, чем средняя в приведенных выше примерах 1-8.

П