Низкодымный самозатухающий кабель и огнезащитный состав, содержащий природный гидроксид магния

Иллюстрации

Показать всеИзобретение относится к кабелям, в частности, применяемым для распределения низковольтной электроэнергии или для телекоммуникаций и к используемым в них огнезащитным составам. Самозатухающий кабель содержит проводник и огнезащитное покрытие, содержащее полимерную матрицу и частицы природного гидроксида магния, имеющие средний диаметр частиц d50, равный 0,5-5,0 мкм, и средний диаметр пор, меньший или равный 0,35 мкм. Средний диаметр частиц d50 определяется исходя из того, что 50 об.% частиц природного гидроксида магния имеют диаметр больше указанного значения, а 50 об.% частиц природного гидроксида магния имеют диаметр меньше указанного значения. Получаются кабели, обладающие свойством самозатухания, а также низкодымными и улучшенными механическими свойствами. 2 н. и 14 з.п. ф-лы, 2 ил., 4 табл.

Реферат

Настоящее изобретение относится к кабелям, в частности, для распределения электрической энергии низкого напряжения или для телекоммуникаций, причем эти кабели обладают свойствами малого содержания дыма и самозатухания, и к используемым в них огнезащитным составам.

Самозатухающие кабели можно получать при наличии огнезащитного покрытия, изготовленного из полимерного состава, которому придают огнеупорные свойства путем добавления подходящей добавки. Составы на основе полиолефина, например на основе полиэтилена или сополимеров этилен/винилацетата, содержащих органический галогенид, комбинированный с триоксидом сурьмы в качестве огнезащитной добавки, можно, например, использовать для этой цели. Однако галогенированные огнезащитные добавки имеют множество недостатков, поскольку они частично разлагаются в ходе обработки полимера, что приводит к повышению содержания галогенизированных газов, которые являются токсичными для персонала и приводят к коррозии металлических частей оборудования для обработки полимеров. В дополнение, когда их помещают в огонь, их сгорание приводит к возникновению больших объемов дымов, содержащих токсичные газы. С подобными недостатками сталкиваются при использовании в качестве основного полимера поливинилхлорида (ПВХ) с добавками триоксида сурьмы.

Как сообщалось, например, в WO 99/05688, разработка производства самозатухающих кабелей была направлена на создание безгалогеновых составов, в которых в качестве огнезащитных наполнителей использованы неорганические оксиды, предпочтительно, в форме гидрата или гидроксида, в частности гидроксида магния или гидроксида алюминия.

Гидроксид алюминия начинает разлагаться при относительно низкой температуре (примерно 190°C), что может привести к различным недостаткам в ходе экструзии полимерного состава с образованием пузырьков и дефектов в конечном продукте. Поэтому, использование гидроксида алюминия в качестве огнезащитного состава обычно ограничено полимерными материалами, для которых не требуются высокие температуры обработки. Напротив, гидроксид магния имеет температуру разложения примерно 340°C и характеризуется более высокой термостойкостью и высокой энтальпией разложения. Эти свойства делают гидроксид магния особенно пригодными в качестве огнезащитного наполнителя в полимерных составах, применяемых для покрытия кабелей, для чего требуются высокие температуры экструзии и наличие небольшого количества морфологических дефектов.

Для достижения эффективного огнезащитного эффекта к полимерному материалу необходимо добавить очень большие количества гидроксида магния, обычно примерно 120-250 весовых частей на 100 весовых частей полимерного материала. Такие высокие уровни гидроксида магния в качестве наполнителя приводят к повышению вязкости полимерного материала и, как следствие, к увеличению времени изготовления. В дополнение, упомянутое повышение вязкости приводит к повышению температуры полимерного материала в ходе экструзии, что в свою очередь может вызвать термическое разложение содержащегося в нем гидроксида магния.

Высокие уровни содержания гидроксида магния также могут привести к ухудшению механических и эластичных свойств полученной в результате смеси полимеров, в частности, с точки зрения ударной вязкости, относительного удлинения и механического напряжения при разрушении.

Восстановление механических и эластичных свойств полученной в результате смеси объясняется низким сродством гидроксида магния к полимерному материалу.

Упомянутое сродство связано с кристаллической структурой и морфологией гидроксида магния, с точки зрения геометрической формы и объемного распределения частиц гидроксида магния и в отсутствии поляризации поверхности, имеющей место в случае природного гидроксида магния, содержащего примеси, например, железа и марганца.

Поэтому, исследовательские работы были направлены на модификацию свойств гидроксида магния для повышения его совместимости с полимерной матрицей и уровня его чистоты.

Например, патент США №6676920 B1 относится к частицам синтетического гидроксида магния, имеющим гексагональную кристаллическую форму и обладающим удельным соотношением геометрических размеров (H), относительно большим по сравнению со стандартными частицами. Диапазон удельного соотношения (H) определяется в соответствии со значениями среднего диаметра (A) вторичных частиц, в диапазоне 0,15-5 мкм, и удельной площадью поверхности (B) частиц гидроксида магния, измеренной методом BET, равной 1-150 м2/г. Общее содержание металла в частицах, присутствующего в составе соединений железа и соединений марганца, присутствующих в виде примесей в частицах гидроксида марганца, составляет 0,01 мас.% или менее, предпочтительно, 0,005 мас.%. Частицы гидроксида марганца пригодны для использования в качестве огнезащитного средства для синтетических смол.

Использование синтетического гидроксида магния в качестве огнезащитного наполнителя обладает значительным влиянием на стоимость конечного продукта при использовании полученного природного гидроксида магния, например, за счет измельчения минералов, таких как брусит.

Согласно WO 99/05688 гидроксид магния, полученный путем осаждения, состоит из сплюснутых гексагональных кристаллитов, которые в значительной мере являются однородными как с точки зрения размера, так и морфологии. Напротив, природный гидроксид магния имеет очень нерегулярную зернистую морфологию с точки зрения как геометрической формы, так и внешнего вида.

Были сделаны попытки улучшения свойств природного гидроксида магния, например, в патенте США №5474602 описаны усовершенствованные огнезащитные наполнители для пластмассы, которые состоят из частиц гидроксида магния с уменьшенной средней площадью поверхности. Частицы получают путем приведения в контакт частиц с относительно высокой средней площадью поверхности с травильным раствором в течение времени, достаточного для растворения, по меньшей мере, части частиц, и оставляют частицы со сниженной средней площадью поверхности.

Патент США №6025424 относится к огнезащитному составу, обладающему стойкостью к тепловому разрушению, который состоит из частиц гидроксида магния, имеющих (i) средний диаметр частицы не более 2 мкм, (ii) удельную площадь поверхности, измеренную методом BET, составляющую не более 20 м2/г и содержащую (iii) общее количество соединений железа и соединений марганца не более 0.02 мас.%, в пересчете на содержание металлов.

Заявитель признал необходимость изготовления самозатухающего кабеля, содержащего природный гидроксид магния в качестве действующего огнезащитного средства, обеспечивающего улучшенные механические свойства по сравнению с известными кабелями, содержащими природный гидроксид магния в качестве огнезащитного наполнителя, при поддержании огнезащитных характеристик.

Важным параметром, обычно используемым для определения размера частиц наполнителя из макрочастиц, является так называемый «d50». d50 определяется как диаметр (в микронах) частиц, при котором 50 об.% частиц имеют диаметр больший указанного значения, а 50 об.% частиц имеют диаметр, меньший указанного значения.

Заявитель понимал, что помимо размера частиц (d50) и удельной площади поверхности (BET), взятых по отдельности или в сочетании друг с другом, для механических свойств кабеля со слоем, содержащим такие частицы, и для его характеристик самозатухания могут иметь значение также дополнительные морфологические и физические характеристики частиц природного гидроксида магния.

Два образца гидроксида магния могут иметь одинаковый d50, но очень разные значения BET. Сопоставление значений BET не обеспечивает полной информации о морфологии, кристаллическом состоянии, размерах и распределении частиц.

Заявитель понимал, что эластичные и механические свойства соединений для самозатухающих кабелей могут зависеть от характеристик поверхности и от формы (здесь и далее также собирательно называемых «морфологическими характеристиками») частиц природного гидроксида магния, используемых в качестве огнезащитного наполнителя.

Заявитель понимал, что важным параметром морфологических характеристик является средний диаметр пор (4V/A), что будет более подробно обсуждаться ниже.

Согласно своей первой особенности настоящее изобретение относится к кабелю с самозатухающими свойствами, содержащему проводящее и огнезащитное покрытие, в котором упомянутое огнезащитное покрытие содержит:

(a) полимерную матрицу; и

(b) частицы природного гидроксида магния, имеющего средний размер частиц (d50) 0,5-5,0 мкм и средний диаметр пор (4V/A), меньше или равный 0,35 мкм.

В целях настоящего описания и формулы изобретения, которая следует ниже, за исключением тех случаев, где указано иное, все числа, выражающие величины, количества, процентные соотношения и так далее, следует понимать, как модифицируемые во всех случаях термином «примерно». Кроме того, все диапазоны включают в себя любые комбинации раскрытых точек максимума и минимума, а также включают в себя любые расположенные между ними промежуточные значения, которые могут быть особым образом перечислены в данном документе.

Является предпочтительным, чтобы огнезащитное покрытие кабеля согласно изобретению могло представлять собой оболочку, изолирующий слой или изолирующую оболочку.

Средний диаметр пор (4V/A) можно измерить методом ртутной порометрии и вычислить посредством уравнения Вошберна (I), описывающего капиллярный поток в пористом материале:

где D - диаметр пор,

P - давление, приложенное к ртути,

γ - поверхностное натяжение ртути,

φ - угол смачивания между ртутью и образцом.

В этом уравнении поры считаются цилиндрическими, где, таким образом, объем пор (V=d2l/4) делится на площадь поверхности пор (A=lrd), и диаметр пор (d) равен 4V/A.

В предпочтительном варианте воплощения, средний диаметр пор (4V/A) меньше или равен 0,25 мкм.

Согласно настоящему изобретению термин природный гидроксид магния означает гидроксид магния, полученный измельчением минералов на основе гидроксида магния, таких как брусит и т.п. Брусит обнаружен в чистом виде или, чаще всего, в сочетании с другими материалами, такими как кальцит, арагонит, тальк или магнезит, часто в многослойной форме между силикатными отложениями, например, в серпентированном асбесте, в хлорите или в сланце.

Минерал, содержащий гидроксид магния, можно размалывать согласно следующей технологии. Минерал, успешно добываемый из рудника, сначала дробят, затем размалывают, предпочтительно, многократно, причем каждый этап дробления/размалывания сопровождается этапом просеивания.

Измельчение можно осуществлять сухим или мокрым способом, например, путем измельчения в шаровой мельнице, (необязательно) в присутствии веществ, содействующих измельчению, например, полигликолей и т.п. Измельчение осуществляют (необязательно) при температуре окружающей среды.

В предпочтительном варианте воплощения настоящего изобретения средний диаметр частиц (d50) природного гидроксида магния составляет 1,5-3,5 мкм. d50 измеряют, например, путем скорости осаждения частиц в жидкости, с использованием седиграфа 5100 (от компании Micrometrics).

В предпочтительном варианте воплощения настоящего изобретения удельная площадь поверхности природного гидроксида магния, измеренная способом BET, составляет 1-20 м2/г, предпочтительно, 5-15 м2/г.

Что касается способа BET, то он предназначен в качестве способа, разработанного Брюнером, Эмметтом и Теллером для измерения площади поверхности путем использования адсорбционной конденсации азота в порах при температуре жидкого азота. Удельная площадь поверхности измерена способом BET с использованием способа проточного газа, который включает в себя пропускание непрерывного потока смеси адсорбционных и инертных газов по поверхности образца при атмосферном давлении, с использованием, например, устройства FlowSorb II 2300 (от компании Micromeritics).

Является предпочтительным, чтобы гидроксид магния согласно изобретению имел соотношение BET/d50, большее или равное 3,5, а более предпочтительно, 4-6.

Природный гидроксид магния согласно изобретению может содержать примеси, полученные из солей, оксидов и/или гидроксидов других металлов, например, Fe, Mn, Ca, Si и V. Количество и природа примесей может изменяться в зависимости от источника исходного минерала. Уровень чистоты составляет, как правило, 80-98 мас.%. Что касается водорастворимых примесей ионного типа, их содержание можно определять косвенно путем измерения электропроводности водного экстракта, полученного путем приведения гидроксида магния в контакт с подходящим количеством воды в течение заданного периода времени при заданной температуре. Более подробное описание данного измерения, основанное на способе ISO 787, приведено ниже. Согласно этому способу электропроводность водного экстракта, полученного из природного гидроксида магния, как правило, составляет 100-500 мкСм/см, предпочтительно, 120-350 мкСм/см.

Природный гидроксид магния согласно настоящему изобретению можно использовать сам по себе или в виде частиц, чья поверхность была обработана, по меньшей мере, одной насыщенной или ненасыщенной жирной кислотой, содержащей 8-24 атома углерода, или ее металлической солью, например, такой как олеиновая кислота, пальмитиновая кислота, стеариновая кислота, изостеариновая кислота, лауриновая кислота; стеарат или олеат магния или цинка; и т.п. Для повышения совместимости с полимерной матрицей, природный гидроксид магния можно также подвергать поверхностной обработке подходящими связующими веществами, например, органическими силанами или титанатами, такими как винилтриэтоксисилан, винилтриацетилсилан, тетраизопропилтитанат, тетра-н-бутилтитанат, и т.п.

Количество гидроксида магния, который является пригодным для придания желаемых огнезащитных свойств, можно изменять в пределах диапазона, как правило, 10-90 мас.%, предпочтительно, 30-70 мас.%, исходя из общего содержания частиц и полимерной матрицы.

Природный гидроксид магния (b) можно использовать в качестве единственного огнезащитного наполнителя согласно изобретению или в смеси с другими огнезащитными наполнителями. Когда покрытие кабеля содержит природный гидроксид магния, имеющий средний диаметр пор (4V/A) более 0,35 мкм, является предпочтительным, чтобы количество природного гидроксида магния согласно изобретению составляло более 50% от общего количества огнезащитного наполнителя.

Иллюстративные примеры полимерной матрицы согласно настоящему изобретению включают в себя полиэтилен, полипропилен, сополимер этилена-пропилена, полимеры и сополимеры олефинов C2-C8 (α-олефинов), такие как полибутен, поли(4-метилпентен-1) и т.п., сополимеры этих олефинов и диены, сополимер этиленакрилата, полистирол, ABS-смола, AAS-смола, AS-смола, MBS-смола, смола на основе сополимера этиленвинилацетата, винилацетатная смола, феноксисмола, полиацеталь, полиамид, полиимид, поликарбонат, полисульфон, полифениленоксид, полифениленсульфид, полиэтилентерефталат, полибутилентерефталат, метакриловая смола, и др.

Как сказано выше, полиолефины и их сополимеры обладают исключительными огнезащитными свойствами и свойствами, предотвращающими тепловое разрушение, причем предпочтительными являются свойства сохранения механической прочности, примером чего являются смолы на основе полипропилена, такие как гомополимеры полипропилена и сополимеры этиленпропилена; смолы на основе полиэтилена, такие как полиэтилен высокой плотности, полиэтилен низкой плотности, полиэтилен низкой плотности с неразветвленной цепью, полиэтилен ультранизкой плотности, EVA (ethylene-vinyl acetate resin, смола сополимера этилена и винилацетата), EEA (ethylene-ethyl acrylate resin, смола сополимера этилена с этилакрилатом), EBA (ethylene-butyl acrylate resin, смола сополимера этилена с бутилакрилатом), EMA (ethylene-methyl acrylate copolymer resin, смола сополимера этилена с метилакрилатом), EAA (ethylene-acrylic acid copolymer resin, смола сополимера этилена с акриловой кислотой) и полиэтилен сверхвысокой молекулярной массы; и полимеры и сополимеры олефинов C2-C6 (α-олефинов), такие как полибутен и поли(4-метилпентен-1).

Опционально, могут быть добавлены термореактивные смолы, такие как эпоксидная смола, фенольная смола, меламиновая смола, ненасыщенная сложноэфирная смола, алкидная смола и карбамидная смола, а также синтетические каучуки, такие как EPDM (ethylene-propylene-diene monomer rubber, каучук на основе сополимера этилена, пропилена и диенового мономера), бутилкаучук, SBR (styrene-butadiene-rubber, сополимер стирола и бутадиена), NIR, уретановый каучук, полибутадиеновый каучук, акриловый каучук, кремнекаучук и NBR (nitryl butadiene rubber, бутадиеннитрильный каучук).

Опционально, другие наполнители с огнезащитными свойствами добавляют к природному гидроксиду магния, например, гидроксид алюминия или тригидрат оксида алюминия (Al2O3·3H2O). Один или несколько неорганических оксидов или солей, таких как CoO, TiO2, Sb2O3, ZnO, Fe2O3, CaCO3 или их смеси также можно успешно добавлять в небольших количествах, как правило, менее 25 мас.%.

В целях повышения совместимости между гидроксидом магния и полимерной матрицей в смесь можно добавлять связующее вещество, пригодное для повышения взаимодействия между гидроксильными группами гидроксида магния и цепями полиолефинов. Это связующее вещество можно выбрать из связующих веществ, известных из уровня техники, например: насыщенных соединений силана или соединений силана, содержащих, по меньшей мере, одну этиленовую ненасыщенную связь; эпоксиды, содержащие этиленовую ненасыщенную связь; монокарбоновые кислоты или, предпочтительно, дикарбоновые кислоты, имеющие, по меньшей мере, одну этиленовую ненасыщенную связь, или их производные, в частности, ангидриды или сложные эфиры.

Примеры соединений силана, пригодных для этой цели: γ-метакрилоксипропил-триметоксисилан, метилтриэтоксисилан, метилтрис(2-метоксиэтокси)силан, диметилдиэтоксисилан, винилтрис (2-метоксиэтокси)силан, винилтриметоксисилан, винилтриэтоксисилан, октилтриэтоксисилан, изобутилтриэтоксисилан, изобутилтриметоксисилан и их смеси.

Примеры эпоксидов, содержащих этиленовую ненасыщенную связь: глицидилацетат, глицидилметакрилат, моноглицидиловый сложный эфир итаконовой кислоты, глицидиловый сложный эфир малеиновой кислоты, винилглицидиловый эфир, аллилглицидиловый эфир или их смеси.

Монокарбоновые или дикарбоновые кислоты, имеющие, по меньшей мере, одну этиленовую ненасыщенную связь, или их производные, которые можно использовать в качестве связующих веществ, включают в себя, например: малеиновую кислоту, малеиновый ангидрид, фумаровую кислоту, цитраконовую кислоту, итаконовую кислоту, акриловую кислоту, метакриловую кислоту и т.п., и ангидриды или сложные эфиры, полученные из них, или их смеси. Особо предпочтительным является малеиновый ангидрид.

Связующие вещества можно использовать сами по себе, либо предварительно подвергнув сополимеризации с полиолефином, например, полиэтиленом или с сополимерами этилена с альфа-олефином посредством реакции с участием свободных радикалов (см. например патент EP-530,940). Количество связующего агента, подвергнутого привитой сополимеризации, обычно составляет 0,05-5 весовых частей, предпочтительно, 0,1-2 весовых частей, относительно 100 весовых частей полиолефина. Полиолефины, подвергнутые привитой сополимеризации с малеиновым ангидридом, серийно выпускаются в виде промышленных изделий, известных, например, под торговыми марками Fusabond® (Du Pont), Orevac® (Elf Atochem), Exxelor® (Exxon Chemical), Yparex® (DSM).

В качестве альтернативы, связующие вещества карбоксильного или эпоксидного типа, упомянутые выше (например, малеиновый ангидрид) или силаны с этиленовой ненасыщенной связью (например, винилтриметоксисилан) можно добавлять в смесь в сочетании с радикальным инициатором, для того чтобы осуществить привитую сополимеризацию улучшающего совместимость агента непосредственно в полимерную матрицу. Органический пероксид, такой как трет-бутилпербензоат, пероксид дикумила, пероксид бензоила, пероксид ди-трет-бутила и т.п., можно использовать, например, в качестве инициатора. Этот способ описан, например, в патенте США US-4317765 или в Японской патентной заявке JP-62-58774.

Количество связующего вещества, которое можно добавлять к смеси, может изменяться в основном в зависимости от типа используемого связующего вещества и от количества добавленного гидроксида магния, и составляет в основном предпочтительно 0,01-5 мас.%, более предпочтительно, 0,05-2 мас.% относительно общей массы базовой смеси полимеров.

К составам согласно настоящему изобретению можно добавлять другие стандартные компоненты, такие как антиокислители, добавки для облегчения обработки, смазочные материалы, пигменты, другие наполнители и т.п.

Стандартные антиокислители, пригодные для этой цели, включают в себя, например: полимеризованный триметилдигидрохинолин, 4,4'-тиобис(3-метил-β-трет-бутил)фенол; пентаэритритол-тетракис [3-(3, 5-ди-трет-бутил-4-гидрокси)пропионат], 2,2'-тио-диэтилен-бис-[3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат] и т.п., или их смеси.

Другие наполнители, которые можно использовать в настоящем изобретении, включают в себя, например, частицы стекла, стекловолокна, кальцинированный каолин, тальк и т.п. или их смеси. Добавки для облегчения обработки, обычно добавляемые к базовому полимеру, включают в себя, например, стеарат кальция, стеарат цинка, стеариновую кислоту, твердый парафин, кремнекаучуки и т.п., или их смеси.

Огнезащитные составы согласно настоящему изобретению можно приготавливать путем перемешивания компонентов полимерной матрицы и добавок в соответствии со способами, известными из уровня техники. Перемешивание можно осуществлять, например, путем использования закрытого смесителя с тангенциальными роторами (Банбери) или с взаимопроникающими роторами, или, в качестве альтернативы, в смесителях непрерывного действия, таких как миксеры типа Ko-Kneader (Buss), или типа двушнекового смесителя с вращающимися в одном направлении или вращающимися в противоположных направлениях шнеками. Является предпочтительным, чтобы огнезащитные составы согласно настоящему изобретению использовали в несшитом виде для получения покрытия с термопластичными свойствами и, таким образом, они были пригодны для повторного использования.

Также можно осуществлять частичное сшивание полимерной матрицы в соответствии со способами, известными из уровня техники, в частности, путем динамического сшивания, т.е. путем добавления подходящего радикального инициатора в смесь в ходе обработки, например, добавление органического пероксида, (необязательно) в присутствии сшивающего соагента, такого как, например, 1,2-полибутадиен, триаллилцианурат или триаллилизоцианурат. Технологии динамического сшивания описаны, например, в патентах US-Re.31518, US-4130535, US-4348459, US-4948,840, US-4,985,502, EP-618259. Смесь обрабатывают при температуре вулканизации, характерной для используемого радикального инициатора, с использованием выбранного стандартного смесителя, например, из смесителей, упомянутых выше. В конце динамического сшивания получают частично сшитый материал, в котором сохраняются термопластические свойства, и, таким образом, пригодность для обработки, поскольку образованная сшитая фаза содержит сополимер этилен/альфа-олефин или этилен/альфа-олефин/диен, который диспергирован в термопластичной фазе, содержащей несшитый полипропилен. Специалисты в данной области смогут дозировать радикальный инициатор и подходящий сшивающий соагент (необязательный), в зависимости как от конкретных условий, при которых осуществляют динамическое сшивание, так и от свойств, желательных для конечного продукта, в частности, с точки зрения степени сшивания.

В качестве альтернативы органическим пероксидам динамическое сшивание можно осуществлять в присутствии непероксидных радикальных инициаторов, таких как алкилпроизводные 1,2-дифенилэтана (см., например, патент EP-542253).

Полимерные смеси, частично сшитые (необязательно), как описано выше, можно затем использовать для непосредственного покрытия проводника, или для изготовления внешней оболочки на проводнике, предварительно покрытом изолирующим слоем. Этот этап можно осуществлять, например, путем экструзии. При наличии двух слоев экструзию можно осуществлять в две отдельные стадии - экструзией внутреннего слоя по поверхности проводника в первый заход и экструзией внешнего слоя по поверхности этого слоя во второй заход. Процесс покрытия можно осуществлять в один заход, например, посредством «тандемного» способа, в котором используют два отдельных экструдера, установленных последовательно, или путем поочередной экструзии с использованием одной экструзионной головки.

Согласно второй особенности настоящее изобретение относится к огнезащитному составу, содержащему:

(a) полимерную матрицу; и

(b) частицы природного гидроксида магния, имеющего средний размер частиц (d50), равный 0,5-5,0 мкм, и средний диаметр пор (4V/A), меньший или равный 0,35 мкм.

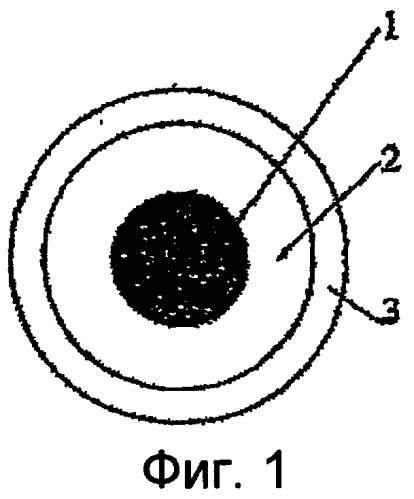

Изобретение в дальнейшем будет дополнительно проиллюстрировано со ссылкой на следующие примеры и фигуры, на которых

Фиг.1 схематически иллюстрирует кабель согласно изобретению;

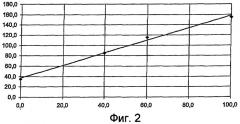

Фиг.2 показывает результаты испытаний, проведенных на природном гидроксиде магния согласно изобретению и сравнительному примеру.

Фиг.1 показывает в схематической форме поперечное сечение низковольтного электрического кабеля униполярного типа согласно варианту воплощения настоящего изобретения, причем данный кабель содержит проводник (1), внутренний слой (2), действующий в качестве электроизолирующего слоя, и внешний слой (3), действующий в качестве защитной оболочки с огнезащитными свойствами, состоящей из состава согласно настоящему изобретению.

Термин «низковольтный» следует понимать в основном как относящийся к напряжению менее 2 кВ, предпочтительно, менее 1 кВ.

Внутренний слой (2) может состоять из безгалогенной, сшитой или несшитой полимерной матрицы с электроизолирующими свойствами, которые известны из уровня техники, выбранной, например, из: полиолефинов (гомополимеров или сополимеров различных олефинов), сополимеров олефин/этиленненасыщенный сложный эфир, полиэстеров, полиэфиров, сополимеров полиэфир/полиэстер и их смесей. Примеры таких полимеров включают в себя: полиэтилен (polyethylene, PE), в частности, линейный PE низкой плотности (LLPDE, linear low density polyethylene); полипропилен (PP, polypropylene); термопластические сополимеры пропилен/этилен; этилен-пропиленовые каучуки (ethylene/propylene rubbers) или этиленпропилендиеновые каучуки (ethylene/propylene/diene rubbers, EPDM); природные каучуки; бутилкаучуки; сополимеры этилен/винилацетат (ethylene/vinylacetate, EVA); сополимеры этилен/метилакрилат ethylene/methylacrylate (ethylene/methylacrylate, EMA); сополимеры этилен/этилакрилат (ethylene/ethylacrylate, EEA); сополимеры этилен/бутилакрилат (ethylene/butylacrylate, EBA); сополимеры этилен/альфа-олефин, и т.п. Также можно использовать один и тот же базовый полимер для внутреннего (2) слоя и для внешнего (3) слоя, а именно смесь, определенную выше.

В качестве альтернативы, самозатухающий кабель согласно настоящему изобретению может содержать проводник, покрытый непосредственно огнезащитным составом, описанным выше, без помещения между ними других изолирующих слоев. Таким образом, огнезащитное покрытие также действует, как электроизолятор. Тонкий полимерный слой, действующий как антиабразив, можно затем добавить снаружи, дополнить (необязательно) подходящим пигментом для окраски кабеля в целях идентификации.

В качестве огнезащитных наполнителей были использованы следующие типы гидроксида магния:

| ТАБЛИЦА 1 | |||

| Наименование | d50 (мкм) | BET (г/см2) | BET/d50 |

| MH 1 | 2,26 | 11,25 | 4,97 |

| MH 2 | 2,56 | 11,86 | 4,63 |

| Hydrofy® G-2.5 | 2,92 | 7,02 | 2,40 |

| Hydrofy® G-1.5 | 4,38 | 5,42 | 1,24 |

MH 1 и 2 - это частицы гидроксида магния согласно изобретению, полученные путем дробления и измельчения минерального брусита.

Hydrofy® G-2.5 и G-1.5 - это порошки природного гидроксида магния, полученные путем измельчения брусита, продаваемые компанией Nuova Sima Srl.

Значения d50 и BET были измерены, как указано выше.

Испытания методом ртутной порометрии

Для настоящих измерений, применение ртутного поромера Micromeritics® AutoPore IV Серии 9500 состояло в приложении различных уровней давления к образцу, пропитанному ртутью.

Ртутная порометрия характеризует пористость материала, выявленную путем приложения различных уровней давления к образцу, пропитанному ртутью. Давление, требуемое для внедрения ртути в поры образца обратно пропорционально размеру пор. Из данных зависимости давления от внедрения прибор выявляет распределение размеров и объема с использованием уравнения Вашбурна.

Все оценки пористости были осуществлены при одинаковых состояниях аппаратуры. Данные были измерены для четырех образцов природного гидроксида магния, имеющего значения d50 (мкм), указанные в Таблице 1.

Порометрические данные приведены в следующей Таблице 2, в которой:

- диаметр средних пор (объем; V50) представляет собой диаметр средних пор, вычисленный при 50% от общего объема внедрения;

- диаметр средних пор (поверхность; A50) представляет собой диаметр средних пор, вычисленный при 50% от общей площади внедрения;

- средний диаметр пор (4V/A), вычисленный по уравнению Вашбурна, как описано выше.

| ТАБЛИЦА 2 | |||

| Диаметр средних пор V50 (мкм) | Диаметр средних пор A50 (мкм) | Средний диаметр пор 4V/A (мкм) | |

| MH 1 | 0,36 | 0,14 | 0,24 |

| MH 2 | 0,32 | 0,09 | 0,19 |

| Hydrofy® G-2.5 | 0,76 | 0,29 | 0,45 |

| Hydrofy® G-1.5 | 0,71 | 0,28 | 0,42 |

Осаждение огнезащитных составов

Каждый из составов, содержащих один из природных гидроксидов магния согласно Таблице 2, был приготовлен в закрытом смесителе Бенбери (объем смесительной камеры: 1200 см3) с заполнением объема на 90%. Перемешивание было осуществлено при температуре 170°C в течение общего времени 5 мин (частота вращения ротора: 55 оборотов/мин). Вязкость результирующей смеси была определена при 130°C согласно стандарту ASTM D-1646.

Составы (в phr (весовых процентах), т.е. в весовых частях на 100 частей полимерной матрицы), приведены в Таблице 3.

| ТАБЛИЦА 3 | ||||

| Ингредиенты | Пример 1 | Пример 2 (*) | Пример 3 | Пример 4 (*) |

| MH 1 | 140,0 | ---- | 160,0 | ---- |

| Hydrofy® G 1.5 | ---- | 140,0 | ---- | 160,0 |

| Clearflex® CLBO | 10,0 | 10,0 | 10,0 | 10,0 |

| Fusabond® MB226-D | 10,0 | 10,0 | 10,0 | 10,0 |

| Greenflex® FF55 | ||||

| Elvax® 40 | ---- | ---- | 10,0 | 10,0 |

| Anox® 20 | 0,8 | 0,8 | 0,8 | 0,8 |

| Zn-stearato | 1,5 | 1,5 | 2,0 | 2,0 |

| Общее количество | 242,3 | 242,3 | 262,8 | 262,8 |

| (*) Примеры 2 и 4 являются сравнительными примерами. | |

| - Clearflex® CL BO (от компании Polimeri Europa) представляет собой LLDPE (базовый полимер, состоящий из смеси двух сополимеров этилен/винилацетат с линейным полиэтиленом низкой плотности). | |

| - Fusabond® MB-226 D (от компании DuPont) представляет собой малеиновый ангидрид, подвергнутый привитой сополимеризации LLDPE. | |

| - Greenflex® FF55 (от компании Polimeri Europa) представляет собой этиленовый сополимер MFI=0.75. | |

| - Elvax® 40 L-03 представляет собой сополимер этилен-винилацетат с содержанием винилацетата 40% от DuPont. | |

| - Anox® 20 (от компании Great Lakes Chemical Corporation) представляет собой антиокислитель (замещенный тетракисметиленметан). |

Механические свойства

Огнезащитные составы были подвергнуты испытаниям на механическую прочность на растяжение согласно стандарту CEI 20-34, § 5.1 на образцах, взятых из пластинок толщиной 1 мм, полученных путем компрессионного прессования при 180°C и 200 бар после предварительного нагрева в течение 5 мин при той же температуре.

Такие же испытания на механическую прочность были проведены на образцах кабеля, полученных путем экструзии смесей по поверхности одинарного провода красного цвета (сечение 1,5 мм2; диаметр 1,4 мм) в экструдере с цилиндром, имеющим диаметр 45 мм, и с длиной, равной 25 диаметров (конечная толщина изолирующего слоя: 1,0 м).

Измерение кислородного индекса (LOI)

Кислородный индекс был измерен согласно стандарту ASTM D 2863 на пластинках, полученных, как описано для механических испытаний, но при толщине 3 мм.

Измерение огнестойкости

Образцы кабеля, приготовленные, как описано выше, были подвергнуты испытанию на огнестойкость согласно стандарту CEI 332-1, которое состоит в подвергании образца длиной 60 см, установленного вертикально, прямому воздействию пламени бунзеновской горелки, и направленному под углом 45° к образцу в течение 1 мин.

Результаты испытаний на механическую прочность и огнестойкость, проведенных на составах 1-4, описанных выше в Таблице 3, приведены в Таблице 4.

| Таблица 4 | ||||||

| Тип испытания | Требуемый стандарт IEC 359 SHF1 | Пример 1 | Пример 2 (*) | Пример 3 | Пример 4 (*) | |

| Прочность на растяжение (МПа) | 9,0 | 14,3 | 15,0 | 12,9 | 12,0 | |

| Удлинение при разрыве (%) | 125 | 180 | 110 | 165 | 80 | |

| Модуль упругости при растяжении на 10% (МПа) | 9,7 | 11,6 | 8,8 | 10,3 | ||

| Модуль упругости при растяжении на 20% (МПа) | 11,1 | 13,4 | 10,3 | 12,0 | ||

| Модуль упругости при растяжении на 50% (МПа) | 12,8 | 15,4 | 11,8 | 13,5 | ||

| Сушильный шкаф | Прочность на растяжение (МПа) | 14,9 | 16,7 | 14,2 | 15,8 | |

| Продолжительность: 168 часов | Удлинение при разрыве (%) | 140 | 90 | 120 | 70 | |

| Модуль упругости при 10% (МПа) | 13,1 | 9,8 | 12,2 | |||

| Модуль упругости при 20% (МПа) | 15,3 | 11,6 | 14,6 | |||

| Температура: +100°C | Модуль упругости при 50% (МПа) | 17,6 | 13,8 | 16,6 | ||

| Толщина | % изменение исходного предела прочности | (+/-30) | 11% | 10% | 32% | |

| Образец | % изменение исходного удлинения при разрыве | (+/-30) | -18% | -27% | -13% | |

| Испытание на давление при высокой температуре | % остаточная толщина | >50 | 85 | 79,5 | 86 | |

| Огнезащитные свойства | Да | Да | Да | Да | ||

| (*) Примеры 2 и 4 являются сравнительными. |

Результаты, приведенные в Таблице 4, ясно демонстрируют, что природный гидроксид магния согласно Примерам 1 и 3, используемый в сочетании со стандартными смесями полимеров, дает лучшие результаты с точки зрения механических и эластичных свойств, в частности, что касается удлинения при разрыве, по сравнению с природным гидроксидом магния согласно Примерам 2 и 4 (используемым в смеси в тех же количествах).

В качестве комментария к результатам, приведенным в Таблице 2, можно отметить, что в соответствии с экспериментом, проведенным Заявителем, использование природного гидроксида магния в качестве огнезащитного наполнителя в составах согласно Примерам 1 и 3 приводит к значительному усовершенствованию механических и эластичных свойств материала по сравнению с использованием природного гидроксида магния в качестве огнезащитного наполнителя в составах согласно Примерам 2 и 4, что проявляется в более высоких значениях удлинения при разрыве.

Тогда как огнестойкие свойства согласно Примерам 1 и 3 аналогичны огнестойким свойствам согласно Примерам 2 и 4, механические свойства, показанные в Примерах 1 и 3, оказались существенно лучше. Принимая во внимание, что количество природного гидроксида магния в полимерной матрице часто ограничивают из-за риска ухудшения механических свойств матрицы, становится ясно, что природный гидроксид магния