Устройство для вскрытия продуктивного пласта

Иллюстрации

Показать всеУстройство для вскрытия продуктивного пласта предназначено преимущественно для применения в нефтегазодобывающей промышленности для перфорации методом сверления нефтегазовых скважин, армированных обсадными трубами. Сущность изобретения заключается в том, что устройство содержит размещенные в корпусе привод, механизм фиксации корпуса в обсадной трубе, узел бурения с механизмом вращения и подачи бура, выполненного в виде стержня с режущей головкой на рабочем торце и присоединяемых к нему буровых стержней, магазин барабанного типа для буровых стержней и узел подачи буровых стержней из магазина к узлу бурения. Узел подачи выполнен в виде питающего канала с размещенной на его выходе кондукторной втулкой. Магазин смонтирован с возможностью вращения вокруг своей оси и поочередного совмещения выходных отверстий вертикальных каналов с входным отверстием питающего канала. Стержень с режущей головкой изначально установлен в кондукторной втулке. Изобретение позволяет увеличить длину высверливаемого канала и при этом обеспечить точность сверления, а также уменьшить габариты устройства. 6 з.п. ф-лы, 9 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится преимущественно к нефтегазодобывающей промышленности и может быть применено для перфорации методом сверления нефтегазовых скважин, армированных обсадными трубами.

Уровень техники

Перфорацию скважин, т.е. пробивание отверстий в обсадной колонне, цементном кольце и стенках скважины в заранее заданном интервале глубины, осуществляют для усиления притока из продуктивного пласта в скважину нефти, газа или воды. Наиболее широко применяются ударно-взрывные методы перфорирования: пулевая и кумулятивная перфорации. Однако при таких методах вскрытия существует угроза разрушения обсадной колонны и цементного камня, кроме того, глубина перфорируемых отверстий невелика. Это обусловило необходимость развития более щадящих безударных методов вскрытия, таких как сплошное (или щелевое) вскрытие и точечная перфорация: гидропескоструйная и механическая посредством сверления. Сверлящая перфорация не только исключает повреждение колонны и цементного кольца, но и при этом характеризуется высокой точностью образования фильтра в требуемом интервале.

Известен сверлящий скважинный перфоратор, содержащий корпус, закрепленный на подвеске в виде каротажного кабеля, масляный насос с электродвигателем, выдвижной бур и механизмы выдвижения бура и прижатия корпуса к стенкам скважины (патент РФ №2058477, МПК: Е21В 43/114, опубл. 1996.04.20). Недостатком известного перфоратора является малая глубина высверливаемого отверстия, менее 1/2 радиуса обсадной колонны.

Известен перфоратор механический для сверления стенок скважины, обсаженной трубами, содержащий корпус, радиально установленную в нем двухступенчатую сверлящую головку с приводом от глубинного двигателя, выполненную в виде двух телескопически связанных поршней, и средство возврата поршней в виде пружины (см. патент RU №2109931, МПК: Е21В 43/11, опубл. 1998.04.27). Телескопическое исполнение поршней обеспечивает повышение жесткости выходного узла и позволяет несколько удлинить длину высверливаемого отверстия, однако этого недостаточно для качественного вскрытия продуктивного пласта.

Известно устройство для перфорации обсаженной скважины, которое включает инструмент для формирования отверстий, выполненный в виде гибкого вала с режущим наконечником, толкатель для его перемещения в направляющей трубе и направляющий аппарат с каналами и переключателями для задания направления сверления (см. патент на изобретение РФ №2278961, МПК: Е21В 43/11, опубл. 2006.06.27). Основным недостатком перфораторов с гибким валом является невозможность обеспечения прямолинейности и точной направленности высверливаемого отверстия, особенно в случаях попадания режущего инструмента в каверну или трещину за пределами стенки обсадной трубы.

В качестве наиболее близкого по наличию сходных конструктивных признаков аналога для заявляемого решения принят сверлящий скважинный перфоратор, позволяющий производить вскрытие продуктивного пласта (см. патент на изобретение RU №2182961, МПК: Е21В 43/11, опубл. 2002.05.27). Устройство перфоратора включает спускаемый в скважину корпус, в котором размещены электропривод, механизм фиксации корпуса в обсадной трубе и узел бурения с механизмом вращения и подачи бура, который выполнен виде полого стержня с фрезой на рабочем торце. Стержень бура выполнен с возможностью наращивания однотипными полыми стержнями, запас которых размещен в вертикальных каналах магазинного устройства, выполненного в виде узла с цилиндрической (барабанной) формой. В каждом вертикальном канале магазина размещен столб горизонтально уложенных друг на друга стержней, ориентированных радиально относительно обсадной трубы, при этом стержни поджаты в направлении выходного отверстия канала. Подача стержней в узел бурения обеспечена узлом подачи, выполненным в виде делителя.

Среди достоинств известного решения следует отметить высокую жесткость режущего инструмента - бура, что обеспечивает точность формирования канала, и возможность получения достаточно глубокого отверстия за счет возможности наращивания бура однотипными полыми стержнями.

Однако при большой глубине сверления (до 3 м) значительно ухудшаются условия эксплуатации устройства и дальнейшее увеличение протяженности высверливаемого отверстия практически невозможно. Этот недостаток обусловлен исполнением магазинного устройства, которое, по сути, представляет собой набор кассет, в каждой из которых размещен запас стержней для сверления одного отверстия. Увеличение количества стержней в кассете ведет к увеличению габаритов устройства и ухудшает условия его эксплуатации. В реальных условиях устройство просто будет застревать в скважинах, характеризующихся значительными искривлениями ствола.

Кроме того, устройство характеризуется низкой надежностью работы в случае попадания бура в старое отверстие или каверну в затрубном пространстве. Это обусловлено, во-первых, низкой жесткостью выходного узла, т.к. опорными и направляющими элементами для бура служат только ложемент корпуса и эластичная диафрагма с отверстием, закрепленная в выходном отверстии корпуса, и, во-вторых, отсутствием механизма надежного удержания бура до момента окончания процесса свинчивания буровых стержней. Вследствие последнего возможно выталкивание бура в отверстие до того, как он будет соединен с очередным стержнем, что при наличии за стенкой скважины каверны может привести к потере в ней бура.

Раскрытие изобретения

Основной задачей заявляемого изобретения является задача повышения качества вскрытия продуктивного пласта за счет увеличения длины просверливаемого канала и повышения точности его исполнения независимо от попадания в зону перфорации ранее созданных каналов и наличия каверн в затрубном пространстве.

Поставленная задача решена заявляемым устройством для вскрытия продуктивного пласта методом сверления, содержащим размещенные в корпусе привод, механизм фиксации корпуса в обсадной трубе, узел бурения с механизмом вращения и подачи бура, выполненного в виде стержня с режущей головкой на рабочем торце и присоединяемых к нему буровых стержней, магазин барабанного типа с вертикальными каналами, в каждом из которых размещен столб радиально ориентированных относительно обсадной трубы буровых стержней, поджатых в направлении выходного отверстия канала, и узел подачи буровых стержней из магазина к узлу бурения.

Новым в устройстве является выполнение узла подачи стержней в виде питающего канала с размещенной на его выходе кондукторной втулкой, установленной соосно шпинделю механизма вращения и подачи бура.

Другим отличием заявляемого устройства является выполнение магазина, содержащего запас буровых стержней для наращивания бура, с возможностью вращения вокруг своей оси и с возможностью поочередного совмещения выходных отверстий вертикальных каналов с входным отверстием питающего канала узла подачи стержней.

При этом изначально бур, представляющий собой стержень, на котором закреплена режущая головка, установлен в кондукторной втулке.

Заявляемое устройство позволило получить несколько новых положительных технических результатов, а именно:

- возможность увеличения длины высверливаемого канала,

- повышение жесткости выходного для бура узла, что обеспечивает точность сверления независимо от наличия пустот за стенкой скважины,

- возможность уменьшения габаритов устройства при сохранении возможности увеличения длины высверливаемого канала, что позволяет улучшить условия эксплуатации устройства.

Указанные технические результаты достигаются благодаря совокупности существенных отличительных признаков заявляемого устройства. Так, в устройстве применено принципиально другое по сравнению с известными кассетами магазинное устройство. «Барабан» согласно словарям - деталь цилиндрической формы. Однако барабан, имеющий место в прототипе, по сути, представляет собой кассетник, в котором размещена совокупность кассет, каждая из которых предназначена для сверления одного отверстия. В заявляемом же решении барабан - это многоканальный контейнер, выполненный с возможностью вращения относительно своей оси и предназначенный для размещения запаса буровых стержней для сверления одного отверстия, т.е. он выполняет функцию известной кассеты.

Возможность использования такого магазина обеспечена исполнением узла подачи буровых стержней в виде питающего канала, представляющего собой организованное между узлом бурения и магазином узкое полое закрытое пространство, выполненное в соответствии с формой и размерами горизонтально уложенных друг на друга буровых стержней. На выходе питающего канала установлена кондукторная втулка, обеспечивающая правильность ориентации бура и буровых стержней относительно шпинделя механизма вращения и подачи бура.

В процессе вращения барабана выходные отверстия его вертикальных каналов поочередно совмещаются с входным отверстием питающего канала. В момент совмещения упомянутых отверстий происходит проталкивание очередного, расположенного на выходе канала магазина бурового стержня в питающий канал. Таким образом, весь запас магазина, все буровые стержни, содержащиеся в его каналах, расходуются на формирование одного отверстия.

Число каналов в магазине может быть различным: от 2 до 6 и более, что определяется конкретными производственными задачами, размерами устройства и длиной бурового стержня. Увеличение числа каналов магазина, с одной стороны, позволяет увеличивать длину сверления, с другой - позволяет уменьшить габариты магазина и устройства в целом, за счет чего улучшить условия его эксплуатации.

Однако увеличение длины высверливаемого канала требует повышенной жесткости выходного узла, т.к. возможное небольшое отклонение режущего инструмента от радиального относительно оси скважины направления, незаметное при малой длине канала, при большой его протяженности может привести к выходу режущего инструмента за пределы продуктивного пласта. Следовательно, качество вскрытия будет низким.

Изначальное размещение бура, т.е. первого его стержня, на котором закреплена режущая головка, в кондукторной втулке позволило выполнить втулку только по размеру стержней бура, т.е. с внутренним диаметром, соответствующим наружному диаметру стержней. Вследствие чего стержень бура, имея возможность перемещаться вдоль втулки, надежно зафиксирован от отклонения в какую-либо сторону от оси сверления. Даже при попадании режущей головки бура в полость за стенкой скважины бур сохраняет свое положение и направленность.

Установку стержня с режущей головкой производят с наружной стороны (стороны выходного отверстия втулки) еще на поверхности при подготовке устройства к работе.

Таким образом, все существенные признаки заявляемого решения работают в совокупности, обеспечивая достижение упомянутых выше технических результатов.

Из уровня техники известно устройство для вторичного вскрытия продуктивного пласта сверлением, содержащее кондуктор, через который подаются буровые стержни (см. патент на изобретение RU №2232873, МПК: Е21В 43/11, опубл. 2004.07.20). Однако в упомянутом устройстве одна часть кондуктора представляет собой эластичную диафрагму, защищающую устройство от попадания внутрь отходов сверления, а другая - опорный кондуктор, который служит для частичного размещения кассеты со стержнями и поэтому выполнен в соответствии с ее размерами. Такое решение не позволяет обеспечить жесткость удержания бурового стержня на выходе из кондуктора, имеющую место в заявляемом решении. Таким образом, кондуктор, имеющий место в патенте №2232873, не является эквивалентным кондукторной втулке заявляемого решения и не позволяет получить указанные выше технические результаты.

Кроме того, в решении по патенту №2232873 в процессе сверления на шпиндель оказывается значительное механическое давление со стороны столба буровых стержней, расположенных в кассете, что ведет к быстрому износу и поломкам шпинделя. В заявляемом же решении исключено давление на шпиндель со стороны столба буровых стержней за счет того, что основная масса стержней, находящихся под давлением, размещена в каналах магазина и отделена от шпинделя питающим каналом, взаимодействующим с каналами магазина лишь кратковременно.

Выполнение внутреннего диаметра кондукторной втулки в соответствии с наружным диаметром стержней бура является обязательным, необходимым условием, исполняемым в любом случае реализации устройства.

В предпочтительном случае исполнения устройства кондукторная втулка имеет длину, превышающую длину бурового стержня, при этом для загрузки буровых стержней служит продольное отверстие или сквозной во внутреннюю полость втулки паз, посредством которого внутренняя полость втулки сообщена с полостью питающего канала. Стержень загружается через упомянутое отверстие-паз и проталкивается шпинделем вдоль втулки.

В предпочтительной реализации устройства кондукторная втулка снабжена механизмом принудительного удержания бура до момента окончания процесса его свинчивания с очередным стержнем, что позволяет повысить надежность сборки буровой колонны, а значит, надежность работы устройства в целом.

В качестве такого механизма может выступать шариковый фиксатор, размещенный в стенке кондукторной втулки со стороны ее внутренней полости и взаимодействующий с кольцевой проточкой, выполненной на наружной поверхности хвостовой части стержня. Целесообразно установить несколько таких фиксаторов по окружности втулки, чтобы обеспечить надежное удержание.

Предпочтительной реализацией питающего канала узла подачи является Г-образное исполнение, т.е. с горизонтальным отгибом выходной части, открытой в кондукторную втулку. При этом в изгибе канала размещают пружинный механизм, например, в виде плоской пружины, для поштучной загрузки буровых стержней во втулку.

Такое решение, во-первых, позволяет организовать горизонтальную подачу буровых стержней к шпиндельному узлу, чем полностью исключить какое-либо давление на шпиндель.

Во-вторых, Г-образное исполнение канала позволяет исключить необходимость синхронизации периода вращения магазина и работы узла бурения. Питающий канал выполняет функцию буферного накопительного устройства, из которого по мере необходимости - при отводе шпинделя - производится подача очередного бурового стержня в кондукторную втулку, а «дозаправка» питающего канала буровым стержнем из магазина может быть осуществлена позднее, в любой момент времени в течение периода сверления отверстия.

В конкретном случае реализации устройства магазин смонтирован под узлом бурения, а его привод вращения выполнен в виде планетарного редуктора, кинематически связанного с приводом устройства. При этом буровые стержни, размещенные в вертикальном канале магазина, поджаты снизу посредством пружины, установленной на дне канала.

Буровые стержни выполнены в виде однотипных полых стержней с элементами соединения по торцам. Элементы соединения могут быть выполнены в виде цилиндрического или конического выступа с наружной резьбой на одном конце стержня и полости на другом его конце, выполненной с резьбой и формой, ответными упомянутому выступу. Выступ одного бурового стержня входит в зацепление с полостью предыдущего стержня, вворачиваясь в нее, обеспечивает надежное соединение. При этом его полость служит для соединения с последующим буровым стержнем.

Краткое описание чертежей

Работа и устройство заявляемого изобретения поясняется чертежами, где

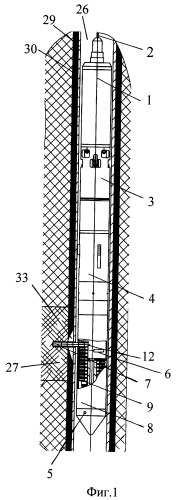

на фиг.1 - изображен общий вид устройства в работе, с частичным разрезом;

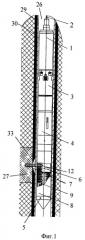

на фиг.2 - фрагмент I на фиг.1;

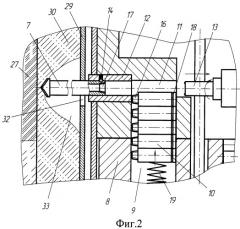

на фиг.3 - магазин, общий вид, изометрия;

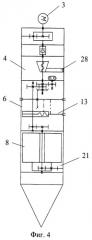

на фиг.4 - кинематическая схема заявляемого устройства;

на фиг.5 - показано устройство с Г-образным питающим каналом, изометрия;

на фиг.6 - сечение А-А на фиг.1, отраженное в трех различных промежутках времени;

на фиг.7 - сечение Б-Б на фиг.5, показана только кондукторная втулка;

на фиг.8 - то же, вид А на фиг.7;

на фиг.9 - то же, вид Б на фиг.7.

Осуществление изобретения

На фиг.1 представлен общий вид устройства, которое содержит трубчатый корпус 1, закрепленный на подвеске в виде грузонесущего электрического кабеля 2. В корпусе размещены привод с электродвигателем 3, механизмы 4 и 5 фиксации (верхней и нижней соответственно), узел 6 бурения с механизмом вращения и подачи бура 7, выполненного в виде наращиваемого стержня с режущей головкой на рабочем торце, магазин 8 барабанного типа с вертикальными каналами 9 для размещения буровых стержней 10, предназначенных для наращивания бура 7, и узел подачи буровых стержней от магазина 8 к узлу 6 бурения. Узел подачи включает (см. фиг.2) питающий канал 11 и расположенную на его выходе кондукторную втулку 12, внутренний диаметр которой соответствует наружному диаметру стержней бура. Втулка 12 установлена соосно шпинделю 13 - выходному звену механизма вращения и подачи бура и снабжена, по меньшей мере, одним шариковым фиксатором 14, смонтированным в углублении на внутренней поверхности втулки.

Бур 7 изначально представляет собой стержень с закрепленной на его рабочем торце режущей головкой, например фрезой. Стержень с фрезой устанавливается в кондукторную втулку 12 со стороны ее выходного отверстия 15 и утапливается во втулке так, чтобы фреза не выступала за пределы корпуса 1, для чего втулка 12 снабжена соответствующими проточками.

Буровые стержни 10 выполнены в виде однотипных полых стержней, полость которых предназначена для подачи промывочной жидкости. С одного торца бурового стержня 10 выполнен выступ 16 конической формы с резьбой на наружной поверхности (т.н. ниппель), с другого торца - полость 17 с ответной упомянутому выступу формой и резьбой (т.н. муфта). Первый стержень бура, на одном конце которого закреплена фреза, на другом конце содержит аналогичную полость 17, что обеспечивает возможность его наращивания посредством буровых стержней 10.

На наружной поверхности в хвостовой части стержней 7 и 10 выполнена кольцевая проточка 18, взаимодействующая с шариковым фиксатором 14.

На фиг.3 наглядно показано размещение буровых стержней 10 в радиально-симметричных каналах 9 магазина 8. Форма каналов 9 обеспечивает радиальную ориентацию буровых стержней относительно стенки скважины и обсадной трубы. Стержни 10 поджаты пружиной 19 в направлении выходного отверстия 20 канала 9.

Магазин 8 смонтирован под узлом 6 бурения с возможностью вращения. Привод вращения магазина может быть реализован в виде планетарного редуктора 21, как это показано на кинематической схеме устройства (фиг.4). Приведенный пример является частным случаем исполнения устройства и не ограничивает возможности другой реализации привода вращения магазина, а также возможности установки магазина над узлом бурения, при соответствующем конструктивном исполнении питающего канала.

Питающий канал 11 может быть выполнен прямолинейной формы, как это схематично показано на фиг.2. Однако в этом случае необходимо согласование вращения магазина 8 с работой узла 6 бурения таким образом, чтобы передача бурового стержня 10 из магазина 8 в питающий канал 11 (при совмещении отверстий упомянутых каналов) происходила в момент отвода шпинделя 13 в исходное положение. Упомянутое согласование может быть осуществлено любыми известными из уровня техники методами. Например, за счет кинематической связи (путем системы передач) приводного вала шпинделя 13 и привода вращения магазина 8.

Более технологичным и простым является исполнение устройства с питающим каналом 11, выполненным Г-образной формы, как это показано на фиг.5 и 6. Такое исполнение устройства позволяет исключить необходимость упомянутого выше согласования, а значит, значительно упрощается кинематическая схема устройства. При этом в изгибе канала 11 размещают дополнительный пружинный механизм в виде плоской пружины 22.

Кондукторная втулка 12, установленная на выходе такого канала 11, показана на фиг.7-9. Длина втулки 12 превышает длину бурового стержня 10. В теле втулки выполнено продольное отверстие-паз 23, посредством которого внутренняя полость втулки сообщена с питающим каналом 11. Выходное отверстие 15 втулки выполнено с проточками 25 для размещения режущей головки бура 7.

Заявляемое устройство работает следующим образом.

Устройство в собранном виде опускают на каротажном кабеле 2 в скважину 26 в интервал продуктивного, например нефтенасыщенного, пласта 27. С наземного пульта управления к электродвигателю 3 по кабелю 2 подают питание, запуская тем самым устройство в работу. Вращение с приводного вала электродвигателя 3 передается на кинематически связанные с ним шестерни и винты механизмов фиксации 4 и 5. Заякоривающие элементы 28 механизмов, выдвигаясь, прижимаются к стенкам обсадной трубы 29 и фиксируют в ней корпус 1.

Одновременно начинает работать насос узла промывки (на чертежах не показан), начинает вращаться магазин 8 и шпиндель 13.

Вращающийся шпиндель 13 подается в радиальном направлении до кондукторной втулки 12, в которой установлен бур 7, и входит с ним в зацепление. Вращение и перемещение шпинделя 13 передается буру 7 и начинается сверление стенки обсадной трубы 29 и цементного камня 30 за ней.

После углубления сверлением на длину подачи шпинделя, соответствующую длине одного стержня бура, шпиндель 13 отсоединяется и возвращается в исходное положение. При этом шариковый фиксатор 14 входит в зацепление с кольцевой проточкой 18, фиксируя бур.

В случае выполнения питающего канала 11 с прямолинейной формой в момент, когда шпиндель 13 возвращается в исходное положение, происходит совмещение выходного отверстия 20 одного из каналов 9 магазина 8 и входного отверстия 31 питающего канала 11. Под действием пружины 19 буровой стержень 10, расположенный на выходе канала 9, проталкивается в питающий канал 11, при этом одновременно происходит проталкивание бурового стержня, расположенного на выходе канала 11 на освободившееся место - в полость кондукторной втулки 12. Магазин 8, продолжая вращаться, перекрывает входное отверстие 31 питающего канала 11.

Шпиндель 13 снова подается вперед, соединяется со стержнем 10 и перемещает его вперед вдоль кондукторной втулки 12, при этом за счет вращения происходит соединение упомянутого стержня 10 с муфтой 17 бура (выступ 16 бурового стержня с наружной резьбой ввинчивается в полость 17 бура, имеющую внутреннюю резьбу). При этом до окончания процесса свинчивания стержень 7 с режущей головкой надежно удерживается от перемещения фиксирующим механизмом 14. Когда свинчивание окончено под давлением шпинделя 13, шарик фиксатора 14 выталкивается из кольцевой проточки 18 и шпиндель 13 перемещает наращенный бур далее, осуществляя сверление на глубину подачи шпинделя. Процесс повторяется.

В случае выполнения питающего канала 11 с Г-образной формой наращивание бура осуществляют следующим образом.

По окончании очередного этапа сверления, т.е. когда было завершено сверление отверстия на глубину одного стержня и шпиндель 13 отошел в исходное положение, под действием пружины 22 происходит подача (проталкивание) стоящего на выходе питающего канала 11 бурового стержня 10 в кондуктор 12 (на освободившееся место) (см. фиг.6,а), при этом не важно, произошло ли совмещение отверстий питающего канала 11 и канала 9 магазина. Шпиндель 13 снова подается в кондуктор, соединяется со стержнем и перемещает его вперед вдоль втулки 12, при этом за счет вращения происходит соединение упомянутого стержня с последним стержнем бура 7, который удерживается фиксатором 14 до окончательного соединения. После чего шарик фиксатора 14 выталкивается и шпиндель 13 продолжает перемещение наращенного очередным стержнем 10 бура 7, при этом происходит следующий этап сверления отверстия.

В то время как идет сверление, происходит совмещение выходного отверстия 20 одного из каналов 9 вращающегося магазина 8 с входным отверстием 31 питающего канала 11 (см. фиг 6,б). Под действием пружины 19 буровой стержень 10, расположенный у выхода канала 9, вталкивается в канал 11 узла подачи. Под давлением потока буровых стержней пружина 22 возвращается в исходное положение.

Магазин 8 продолжает вращаться далее, перекрывая отверстия. Питающий канал 11 готов к следующей подаче (фиг.6,в). Как только произойдет углубление на длину бурового стержня и шпиндель 13 отойдет в исходное положение, сработает пружина 22 и протолкнет на освободившееся в кондукторе 12 место очередной буровой стержень 10.

При попадании режущей головки бура в старое отверстие 32 либо в каверну 33 за пределами обсадной трубы 29 бур 7, охваченный кондукторной втулкой 12, надежно удерживается от какого-либо отклонения от направления сверления.

Процесс сверления повторяется до тех пор, пока все буровые стержни 10 из магазина 8 не будут израсходованы. Длина просверленного отверстия будет равна суммарной длине всех буровых стержней 10, которые заряжены в магазине 8.

По завершении прохода отверстия на заданную глубину на пульт управления поступает информация о завершении работы. Бур 7 отсоединяется. Электродвигатель 3 включают на реверс, что обеспечивает расфиксацию корпуса 1 устройства, и последнее поднимают на поверхность.

Магазин 8 перезаряжается, и процесс сверления повторяется для получения отверстия в другом уровне или направлении.

Посредством заявляемого устройства может быть осуществлено качественное вскрытие не только новых скважин, но и скважин, находящихся и бывших в эксплуатации, т.е. законсервированных.

1. Устройство для вскрытия продуктивного пласта методом сверления, содержащее размещенные в корпусе привод, механизм фиксации корпуса в обсадной трубе, узел бурения с механизмом вращения и подачи бура, выполненного в виде стержня с режущей головкой на рабочем торце и присоединяемых к нему буровых стержней, магазин барабанного типа с вертикальными каналами, в каждом из которых размещен столб радиально ориентированных относительно обсадной трубы буровых стержней, поджатых в направлении выходного отверстия канала, и узел подачи буровых стержней из магазина к узлу бурения, отличающееся тем, что узел подачи буровых стержней выполнен в виде питающего канала с размещенной на его выходе кондукторной втулкой, установленной соосно с шпинделем механизма вращения и подачи бура, при этом стержень с режущей головкой изначально установлен в кондукторной втулке, а магазин смонтирован с возможностью вращения вокруг своей оси и поочередного совмещения выходных отверстий вертикальных каналов с входным отверстием питающего канала.

2. Устройство по п.1, отличающееся тем, что кондукторная втулка выполнена с внутренним диаметром, соответствующим наружному диаметру бурового стержня, и длиной, превышающей его длину, при этом втулка выполнена с продольным отверстием или пазом, соединяющим полость втулки с полостью питающего канала.

3. Устройство по п.1, отличающееся тем, что все стержни бура выполнены с кольцевой проточкой на наружной поверхности хвостовой части, при этом в кондукторной втулке со стороны ее внутренней полости установлен, по меньшей мере, один шариковый фиксатор, взаимодействующий с упомянутой кольцевой проточкой.

4. Устройство по п.1, отличающееся тем, что питающий канал выполнен Г-образным и снабжен установленным в его изгибе пружинным механизмом для поштучной подачи буровых стержней в кондукторную втулку.

5. Устройство по п.1, отличающееся тем, что магазин смонтирован под узлом бурения, причем буровые стержни в каждом канале поджаты снизу посредством пружины, установленной на дне этого канала.

6. Устройство по п.1, отличающееся тем, что привод вращения магазина выполнен в виде планетарного редуктора, кинематически связанного с приводом.

7. Устройство по п.1, отличающееся тем, что каждый буровой стержень выполнен в виде полого стержня с элементами соединения по торцам, выполненными в виде цилиндрического или конического выступа с наружной резьбой на одном конце и полости на другом его конце, выполненной с резьбой и формой, ответными упомянутому выступу.