Способ дегазации газоносных рудных и угольных месторождений при разработке полезного ископаемого

Иллюстрации

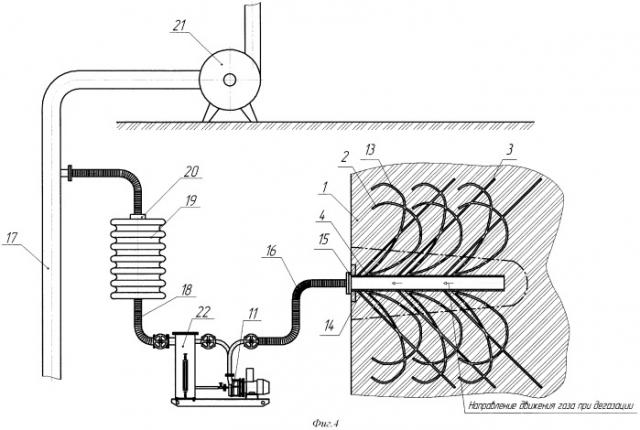

Показать всеИзобретение относится к горной промышленности, а именно к способам дегазации газоносных рудных и угольных месторождений при разработке полезного ископаемого. Бурят пространственно ориентированные скважины в дегазируемом массиве. Герметизируют устья скважин и обсаживают их перфорированной трубой с установкой на каждом устье куста скважин дополнительных вакуум-насосных агрегатов. Последние осуществляют принудительную откачку газовой смеси до центральной вакуумной станции. Дополнительные средства откачки газовой смеси, устанавливаемые перед каждым кустом скважин, в период бурения осуществляют функцию промывочного агрегата, с одновременным разрыхлением и динамическим воздействием на призабойный участок каждой скважины. Осуществление функции агрегата отсоса метано-воздушной смеси из куста скважин выполняется теми же насосными агрегатами путем ротации тракта нагнетания и всасывания. Обеспечивает повышение эффективности газоотдачи пласта, интенсивности отвода метана, снижение газообильности горных выработок. Повышает безопасность горных работ по газовому фактору. 4 ил.

Реферат

Область техники, к которой относится изобретение.

Изобретение относится к горной промышленности и может быть использовано для интенсификации процесса дегазации или отбора из рудных или угольных пластов метано-воздушной смеси, снижения газообильности горных выработок, борьбы с внезапными выбросами газа и угля, а также обеспечения взрывобезопасности разработки полезного ископаемого при шахтном способе добычи. Изобретение может также быть использовано для отбора и кооптирования метана в закрытых шахтах при их сухой консервации.

Уровень техники.

Известно, что разработка подземным способом угольных, калийных, медно-никелевых, сульфидных и других рудных месторождений сопровождается выделением горючих газов: метана, водорода, этана, пропана, бутана, а также углекислого газа, азота и радиоактивных - гелия, являющегося стратегическим сырьем, эманации радия и тория. При этом содержание газов в пластах разрабатываемого полезного ископаемого зависит от глубины отработки запасов и возрастает по мере ее увеличения. Это приводит к росту интенсивности и объемов выделения газов в горные выработки.

Так, в некоторых метанообильных угольных шахтах России на глубинах свыше 500-600 м выделение метана достигает от 150 до 700 тыс. м3 в сутки (шахты «Чертинская», «Воркутинская», «Северная» и др.). Суточная элиминация каждой шахты Восточного и Западного Донбасса составляет от 20 до 120 тыс. м3 метана. Общее содержание метана, например, в углях Кузнецкого угольного бассейна оценивается специалистами до 13 трлн. м3, прогнозные ресурсы метана в угольных пластах Печорского бассейна составляют около 2 трлн. м3. На долю угольных месторождений Украины приходится примерно 20-25 трлн. м3 шахтного метана. Общие же мировые запасы метана угольных пластов превышают запасы природного газа и оцениваются в 260 трлн.м3.

Следовательно, в недрах осваиваемых и перспективных угольных бассейнов сосредоточена значительная часть альтернативного, сопутствующего углю топлива - метана, масштабы запасов которого соизмеримы с ресурсами газа традиционных месторождений мира. То есть угольные бассейны следует рассматривать как агрегатные, метаноугольные месторождения, подлежащие комплексному поэтапному освоению, с опережающей широкомасштабной добычей и утилизацией метана при последующей разработке рудного тела.

При этом в первую очередь отвод метана одним из способов дегазации и его утилизация - важнейший фактор снижения объемов главной шахтной опасности - метано-воздушной смеси, с доведением его содержания на разрабатываемом угольном или рудном месторождении (шахтном поле) до взрывобезопасного состояния. Это связно с тем, что с воздухом метан образует взрывчатые смеси. При содержании в воздухе до 5-6% метан горит около источника тепла (температура воспламенения 650-750°С), при содержании 5-16% - взрывается, свыше 16% - может гореть при притоке кислорода, снижение при этом концентрации метана взрывоопасно (см. Горная энциклопедия.- «Метан», Т.2. - М.: Изд-во Советская энциклопедия, 1986. - 575 с.).

К особенностям метано-воздушной смеси следует отнести то, что после контакта с источником тепла ее воспламенение происходит с некоторым запаздыванием. Многочисленные взрывы, пожары и обрушения горных выработок при угледобыче непосредственно связаны с вышеуказанным фактором - наличием критической концентрации метано-воздушной смеси с угольной пылью в выработках, ее воспламенением и детонацией.

Кроме того, при подземной разработке месторождений рудничный воздух, выносимый на поверхность вентиляторами главного проветривания, является сильнейшим загрязнителем природной среды, одним из разрушителей озонового слоя в атмосфере планеты. Доля метана составляет более 15% в общей эмиссии парниковых газов из антропогенных источников. Статистика показывает, что за последние 150 лет концентрация метана в атмосфере удвоилась и продолжает увеличиваться. В свете последнего тезиса дополнительный, не менее существенный фактор использования шахтного метана связан с улучшением как экологии района разрабатываемого месторождения, так и влиянием его на общую глобальную экологическую ситуацию в ноосфере.

В связи с приведенным выше, при увеличении угледобычи или рудного ископаемого, как необходимость, требуется разработка концепции и решение проблемы интенсификации отвода выделяющегося газа из угольного пласта и кровли, а также поиск средств, способствующих газоотдаче шахтных полей, обеспечение высокого уровня безопасности угледобычи с использованием метана в качестве альтернативного топлива.

Экономическая целесообразность крупномасштабной добычи горючих газов, в частности метана из угольных пластов, подтверждается опытом освоения угольных месторождений в США, Австралии, Канаде и Колумбии. В США, занимающих лидирующее положение в мире по уровню развития новой газовой отрасли, ежегодно используется в промышленности газа, добытого из угольных шахт более 50 млрд. м3, что составляет около 8% от добычи традиционного природного газа.

Концептуально различают два способа добычи метана при угольной и рудной разработках: шахтный - на полях месторождения из подземных выработок и посредством специальных скважин, пробуренных с поверхности в рудное тело или кровлю. Причем второй способ добычи метана считается рентабельным, так как посредством его обеспечивается возможность добычи метана в промышленных масштабах. Однако это чаще всего не приемлемо и не оправдано для больших глубин разработки с позиции эффективного отбора метано-воздушной смеси с шахтного поля и полной разгрузки его от взрывоопасной газовой смеси.

Особенность метаноугольных месторождений состоит в том, что в отличие от традиционных залежей, где природный газ находится в свободном состоянии в пустотном пространстве коллекторов, в угольных пластах метан сорбирован углем или внедрен в мельчайшие поры, трещины или щели. Именно пористость каменного угля определяет многие его свойства как коллектора газа, источника газовыделения и деформируемого твердого тела. В угле имеются как ультра- или микропоры, размеры которых не превышают нескольких миллимикрон, так и трещины, щели, разводы, видимые невооруженным глазом.

Для обозначения разнообразных по размерам пор и пустот, образуемых составляющими элементами угля, приняты термины, классифицирующие и определяющие их физическую структуру - макромолекулы, кристаллиты, мицеллы, текстурированные разводы субстрата. Совокупность описываемых физических структур и их многовариантная сочетаемость позволяют ввести понятие пустотность, охватывающее все пространство, не заполненное графитизированной основой рассматриваемого тела, или толковать ее, как принято в подземной гидравлике, термином пористость, включая в это понятие крупные трещины и их ветвление. Для рассматриваемого субстрата - каменного угля принято отожествлять понятия пустотность и пористость, считая их синонимами (см. ХОДОТ В.В. Внезапные выбросы угля и газа. Государственное научно-техническое издательство литературы по горному делу. Москва - Ленинград., 363 с., 1961 г.).

Наиболее мелкие поры, соизмеримые по размерам с молекулами твердого тела и газа, являются областью преимущественного проявления сорбционных сил и характеризуют главным образом сорбционные свойства пористого тела.

Свойства каменного угля в качестве сорбента газа определяются в основном структурой пустот, образуемых ультратонкими структурными элементами угля. Чтобы пользоваться терминами «поры» или «пустоты», необходимо предполагать наличие сплошной среды, в которой эти «пустоты» образуются. Поскольку дискретная структура любого вещества не вызывает сомнения, представление о сплошности является условным допущением, указывающим лишь на нижнюю границу размеров структурных элементов, за пределами которой индивидуальные частицы и пустоты между ними произвольно ассоциируются с понятием континуума.

С точки зрения характеристик угля в качестве коллектора газа, такой границей являются размеры структурных элементов, пустоты между которыми способны вместить молекулы газа, не нарушая их химического строения, то есть в адсорбированном, абсорбированном и не связанном поверхностными силами «свободном» состоянии. В дальнейшем под газом, вмещающимся в угольных пластах, в большинстве случаев подразумевается метан, эффективный диаметр молекул которого близок к 4,14 Å. Учитывая, что размер структурных элементов угля, приблизительно на один порядок величины превышает размер образуемых ими пустот, можно заключить, что условной границей дисконтинуума должны быть частицы размером около 10 Å, располагающиеся у нижней границы группы коллоидов (см. ХОДОТ В. В. Внезапные выбросы угля и газа. Государственное научно-техническое издательство литературы по горному делу. Москва - Ленинград, 363 с., 1961 г.).

Метан в определенных термодинамических условиях образует газовые растворы, обладающие большой подвижностью и способствующие развитию миграции газа. При низких температурах метан образует газовые гидраты - твердые кристаллические вещества плотностью 880-890 кг/м3, похожие на снег или лед (см. Алексеев А.Д., Сереброва Н.Н., Ульянова Е.В. Изучение сорбции метана в ископаемых углях по спектрам ЯМР высокого разрешения на 1H и 13С. // ДАН УССР. - 1989. - №9. - С.25-28, см. также Алексеев Ф.А., Войтов Г.И. Метан. - М.: Недра, 1978, 310 с.).

В комплексе, на основе многочисленных проведенных исследований ископаемого угля в качестве естественного сорбента получено:

1. Ископаемый уголь является мощным естественным сорбентом, сравнимым с промышленными сорбентами. При этом удельная поверхность ископаемого угля колеблется в пределах от 130 до 260 м2/г и составляет в среднем 200 м2/г, в то время для эталонных сорбентов эта величина составляет: для сажи, в зависимости от температуры прокаливания - от 100 до 150 м2/г, для активированного угля БАУ - от 475 до 550 м2/г, для силикагелей - от 400 до 600 м2/г и для специальных активированных углей - до 1000 и даже до 2000 м2/г. Для некоторых коллоидных почв значение удельной поверхности составляет 50 м2/г, для пористого стекла 125 м2/г (см. Брунауэр С. Адсорбция газов и паров. T.1, Физическая адсорбция. Перевод под редакцией акад. М.М.Дубинина. Гос. издательство иностранной литературы, 1948).

2. Десорбция метана при разрушении угля связана с потерями внутренней энергии газа, которые необходимо учитывать при оценке роли газа в развитии процесса дегазации.

3. Большая часть (приблизительно 90%) метана, заключенного в угле в естественных условиях, находится в адсорбированном состоянии и может быстро выделяться из угля при условии его разрушения и падения давления газа.

4. Количество метана, заключенного в угле, зависит в основном от давления газа в угольном пласте и в меньшей степени - от стадии метаморфизма, влажности, зольности и температуры окружающей среды.

5. Сорбционная метаноемкость угля непосредственно не зависит от давления горных пород, поскольку оно почти не влияет на сокращение сорбционного объема и лишь препятствует разбуханию угля. Однако так как давление газа в окрестности горной выработки зависит от газопроницаемости угля в этой области, которая, в свою очередь, зависит от общей пористости угля, определяемой величиной механической нагрузки на пласт, то метаноемкость угля в окрестности горной выработки косвенно зависит и от давления горных пород.

6. Ископаемые угли обладают свойствами эластических и хрупких гелей, причем проявление этих свойств зависит от стадии метаморфизма углей: антрацит является существенно хрупким, бурые угли преимущественно эластическими гелями.

7. Метан, заключенный в угле, обладает большим запасом внутренней энергии (до 600 тм на 1 м3 угля).

8. Реализация внутренней энергии метана при организации процесса дегазации в угле - породном массиве возможна при условиях:

- достаточного притока тепла из вмещающего газ угля для компенсации потерь на десорбцию;

- достаточной проницаемости угля для движения газа в системе пор с большой скоростью;

- достаточного дробления угля для выхода газа из системы ультропор.

Количество реализуемой энергии газа зависит, во-первых, от энергии взаимодействия угля и метана, т.е. от характера сорбции этого газа на ископаемом угле, во-вторых, от фильтрационных свойств, т.е. газопроницаемости, и в-третьих, от механических свойств, т.е. скорости и степени разрушения (диспергирования) угля при приложении к нему статических и динамических нагрузок.

В мировой практике процессы дегазации с динамическим воздействием на пласт подразделяются, как было указанно выше, концептуально на два направления:

- поверхностное бурение вертикальных или наклонных скважин в кровлю или пласт месторождения, закачка в скважину при расчетном давлении жидкости (гидроразрыв пласта) и откачку метана насосами.

- подземная дегазация из скважин, пробуренных из шахтных выработок, их обсаживание и отсасывание вакуумными или винтовыми насосами, расположенными на поверхности посредством трубопроводов, проложенных по штрекам до поверхности месторождения.

Первый способ применяется для шахт, расположенных относительно неглубоко (например, США), требует бурения значительного числа скважин и длительного временного интервала (до 10…15 лет) для разгрузки пласта от метано-воздушной смеси.

К преимуществам поверхностной дегазации посредством бурения вертикальных скважин следует отнести:

- высокую первоначальную концентрацию отбираемого газа - до 95%.

- бурение скважин с поверхности не зависит от состояния горных выработок и не мешает производственным (добычным) процессам;

- использование мощных буровых станков повышает производительность буровых работ; дебит метана, извлекаемого скважиной, пробуренной с поверхности, в 2-3 раза больше, чем пробуренной из горной выработки;

- отдельные скважины работают больше года; газ из скважин идет под давлением, высокой концентрации (концентрация метана иногда достигает 95%) и иногда дегазация осуществляется без применения вакуум-насосов (см. Айруни А.Т., Слепцов Е.И. Дегазация угольных шахт за рубежом // ЦНИЭИуголь. - Москва, 1973. 80 с.).

Наряду с этим дегазация шахт скважинами, пробуренными с поверхности, имеет существенные недостатки: большие затраты на бурение и оборудование скважин; невозможность соблюдения рекомендаций по расположению скважин относительно горных выработок и друг друга в связи с занятостью поверхности земли сельскохозяйственными угодьями и различными строениями;

- удаленность скважин от промышленных площадок шахт, где расположены котельные и другие возможные потребители газа, что усложняет и удорожает его утилизацию, а также затрудняет обеспечение вакуум-насосных установок водой, электроэнергией и связью;

- низкая надежность дегазации, т.к. максимальный эффект обеспечивается скважиной, ближайшей к очистному забою;

- в случае пережима, обводнения или ее разрушения эффективность дегазации резко снижается, т.к. следующая скважина расположена дальше от забоя на 1000-300 м; в зимнее время дегазация часто прекращается из-за замерзания конденсата в газопроводах (см. Грядущий Б.А., Алиев Н.А., Булат А.Ф., Лукинов В.В. Разработка средств дегазации с целью повышения эффективности отбора газа из углепородного массива // Проблемы эксплуатации оборудования шахтных стационарных установок. Материалы научно-технической конференции, посвященной 75-летию НИИГМ им. М.М.Федорова. - Донецк, 2004. - С.54-55).

Второй способ дегазации, применяемый в настоящее время, неэффективен, громоздок, и отбор метана производится с концентрацией метана в откачанной смеси не более 25-45%.

Причем для второго случая, с учетом вышеуказанных свойств угля как мощного сорбента, динамическое воздействие с последующей десорбцией, например, с применением гидроразрыва или иного метода весьма сложная, а порой и не выполнимая задача.

Кроме того, при столбовых системах разработки и бесцеликовой выемке угольных пластов практически весь метан, выделяющийся в выработанное пространство, поступает в погашаемую часть вентиляционной выработки, создавая опасные скопления вблизи сопряжения ее с рабочим пространством лавы, даже при нормальном содержании метана в исходящей струе (см. Забурдяев B.C., Сергеев И.В. Дегазация пологих выбросоопасных пластов // Экспресс-информ. /ЦНИЭИуголь. - Москва, 1980. - С.24, см. также Касимов O.И, Верзилов М.И. Дегазация шахт при высоких нагрузках на очистные забои // Обзор / ЦНИЭИуголь. - Москва, 1983. - 40 с.).

Для ликвидации опасных скоплений применяют две схемы изолированного отвода метана из выработанного пространства: откачка газа со стороны рабочего пространства лавы или со стороны разрезной печи по неподдерживаемой части вентиляционной выработки.

Первая схема обеспечивает высокий эффект, но имеет недостатки, ограничивающие возможность ее широкого применения. К ним относятся:

- необходимость прокладки в выработках жесткого трубопровода диаметром 0,5-0,8 м;

- выпуск отсасываемого газа в горные выработки с исходящей струей;

- ограниченная длина газоотводящего трубопровода.

Вторая схема применяется очень редко, так как наряду с вышеназванными недостатками имеет еще один: эффективность дегазации быстро уменьшается по мере отхода лавы от разрезной печи (при отходе лавы более чем на 400 м эффективность дегазации, как правило, менее 50% (см. Касимов О.И., Верзилов М.И. Дегазация шахт при высоких нагрузках на очистные забои // Обзор / ЦНИЭИуголь. - Москва, 1983. - 40 с.).

Недостатки изолированного отвода метана из выработанных пространств с помощью газоотсасывающих вентиляторов удается устранить, применив в качестве источников тяги высокопроизводительные винтовые или вакуум-насосы. Большое разрежение, которое они создают, позволяет использовать трубопроводы меньшего диаметра, отводить газ по неподдерживаемым выработкам и трубопроводам большой протяженности на поверхность. Однако вакуум-насосы имеют ограниченную производительность, поэтому достаточно высокий эффект они могут обеспечить только в условиях большого метановыделения из сближенных пластов и пород, когда содержание метана в выработанном пространстве велико.

При этом стабильность процесса дегазации посредством пробуренных скважин из выработок и подключенных к дегазации газопроводов зависит от расстояния их устья от очистного забоя, от угла полных сдвижений пород кровли, выборе для каждого конкретного случая диаметра скважины, длины обсадных труб, числе действующих скважин и т.д. (см. Касимов О.И., Верзилов М.И. Дегазация шахт при высоких нагрузках на очистные забои // Обзор / ЦНИЭИуголь. - Москва, 1983. - С.40, см. также Грядущий Б.А., Алиев Н.А., Булат А.Ф., Лукинов В.В. Разработка средств дегазации с целью повышения эффективности отбора газа из углепородного массива // Проблемы эксплуатации оборудования шахтных стационарных установок. Материалы научно-технической конференции, посвященной 75-летию НИИГМ им. М.М.Федорова. - Донецк, 2004. - С.54-55).

Кроме того, при применении второго способа дегазации посредством скважин в выработках, с использованием вакуум-насосов, расположенных на поверхности, всегда имеет место ряд технических недостатков, резко снижающих отвод метана из угольного пласта. В первую очередь это большая протяженность дегазационных трубопроводов от скважин до вакуум-насосов, фактор снижения и полной потери дебита дегазационных скважин от перекрытия их водяными пробками, динамическое равновесие между давлением скважины и дегазационным трубопроводом и возможное реверсирование газа в скважину, ограниченная зона дегазации, охваченная скважиной и т.д.

Известен способ дегазации газоносных месторождений (патент RU №2054121, Е21F 7/00, авторов: Зберовский В.В., Софийский К.К., Быков А., Способ дегазации газонасыщенных сред, опубл. 10.02.96, бюл. №4), включающий бурение скважин, их обсадку, герметизацию устья, нагнетание жидкой среды, силовое воздействие давлением на среду через скважины, при этом силовое воздействие ведут ступенчато с повышением давления в каждой последующей ступени, периодически повышая и сбрасывая давление не ниже половины газового давления пласта до появления устойчивого выхода разупрочненного угля, а последующие извлечения угля и сброс газа ведут последовательно и циклически, контролируя извлечение угля по потере устойчивости угля и количеству извлеченного угля, а сброс газа - по газовыделению среды, контролируя концентрацию газа в выработке. Динамическое воздействие переменным давлением на пласт приводит к зональному разрушению углепородного массива, содействует десорбции и выходу газа из системы ультропор. По мере увеличения депрессии дебит скважины начинает постепенно расти и, через определенный промежуток времени достигнув своего максимума, затем плавно снижается. Такое поведение скважин коренным образом отличает метаноугольные промыслы от обычных, где дебиты природного газа имеют максимальные значения в момент вскрытия продуктивного пласта и снижаются по мере истощения месторождения и падения пластового давления.

Такая система организации процесса дегазации локальными скважинами сопровождается снижением их дегазационных характеристик, обводнением, потерей дебета и условиями, когда метан остается в пласте. В современных условиях, когда ставится задача повышения темпов проведения подготовительных выработок и производительности очистных забоев, основным недостатком способа, препятствующим решению этой задачи, является сложность и длительность операций по извлечению угля и сброса газа. При этом не исключены большие сбросы газа, которые могут загазировать горные выработки и, как следствие, привести к нештатным ситуациям: взрывам газа или опасным условиям работы.

Известен также способ дегазации и увлажнения пласта (Авт.св. SU №1809116, Е21F 7/00, Забурдяева Г.С., Сергеева И.В., Рудакова Б.Е., Бухны Д.И. Способ дегазации и увлажнения пласта, опубл. 15. 04. 93, бюлл. №14), включающий проведение в пласте параллельно очистному забою и ориентированных под углом к линии очистного забоя скважин, подключение скважин к дегазационному трубопроводу, отсос газа, последующее нагнетание жидкости в массив угля через группу скважин, выдержку жидкости в пласте, слив не использованных в процессе выдержки ее объемов. При этом повторное после слива жидкости подключение скважин к дегазационному трубопроводу и отсос газа в разгружаемой от горного давления зоне пласта, выделение блоков, отделенных друг от друга целиком угля, проведение скважин из одной выработки. В целике угля проводят скважину параллельно очистному забою, а последующее после первичного отсоса газа нагнетание жидкости и ее слив осуществляют через группу перекрещивающихся в блоке скважин и скважину в целике угля перед блоком, причем слив жидкости производят после образования трещин в массиве вблизи скважины, проведенной в целике угля перед блоком.

Основными недостатками этого способа, как и в предыдущем аналоге, являются сложность и длительность операций по извлечению газа, а также недостаточно высокая область воздействия единичной скважины на трещины и поры угольного пласта из-за относительно невысоких давлений нагнетания жидкости.

В известном по технической сущности способе дегазации угольного пласта предусмотрено бурение скважины, обсадка и герметизация ее устья, нагнетание жидкости через скважину в пласт последовательно в статическом и импульсном режимах, подключение скважины к дегазационному газопроводу и извлечение газа (Авт.св. SU №883509, Е21F 5/00, Е21F 7/00, авторов: Забурдяева Г.С., Забурдяева B.C., Рудакова Б.Е., Сергеева И.В., Яковлева А.Н. Способ проведения гидравлической обработки угольного пласта, опубл. 23.11.81,бюлл. №43).

Основными недостатками этого способа являются отсутствие кумулятивного воздействия и в связи с этим относительно низкие величины давления и температуры, а также небольшой радиус воздействия гидравлического импульса на трещины и поры пласта, что не способствует высокой газоотдаче месторождения.

Известен патент UA №53259 А, Е21F 7/00, Е21В 3/26, авторов: Булат А.Ф., Звягильский Е.Л., Лукинов В.В. и др. СПОСОБ ДЕГАЗАЦИИ УГЛЕПОРОДНОГО МАССИВА, опубликованный в Официальном бюллетене "Промышленная собственность". "Изобретения, полезные модели, топографии интегральных микросхем", №1 за 2003 г., 15.01.2003 г. Приоритет от 16.04.2002 г. Государственный департамент интеллектуальной собственности Министерства образования и науки Украины.

Согласно данному изобретению предусматривается проведение в качестве коллектора дополнительной горной выработки над угольным пластом на всю длину выемочного столба с формированием обособленного газо-сборочного горизонта. В подошве этой выработки-коллектора веером скважин проводится разделение на участки газонесущего массива с отбором метано-воздушной смеси этой выработки. Причем дегазационные скважины пробуривают из земной поверхности.

Основным недостатком данного технического решения являются высокие затраты на проведение выработки-коллектора. При удалении шахтного поля от места расположения пробуренных скважин возникают затруднения с дегазацией, постоянно требуется дополнительная прокладка дегазационных трубопроводов, возникают условия возможного сброса газа и, как следствие, взрывоопасность горных работ. Известно техническое решение по патенту RU №2217593, Е21F 7/00, авторов А.Д.Рубана, Забурдяева B.C., Забурдяева Г.С. Способ дегазации угольного пласта. Дата публикации заявки: 20.08.2003, Опубликовано: 27.11.2003. Бюл. №12, в котором повышение безопасности ведения горных работ, за счет более полной дегазации месторождения, осуществляется путем увеличения давления, температуры и радиуса воздействия на трещины и поры пласта. Согласно этому изобретению, в способе дегазации угольного пласта, включающем бурение скважины, обсадку и герметизацию ее устья, нагнетание жидкости через скважину в пласт осуществляется последовательно, в статическом и импульсном режимах, с одновременным кумулятивным и тепловым воздействием, подключением скважины к дегазационному газопроводу и извлечением газа из пласта. Причем кумулятивное и тепловое воздействие производят поэтапно: сначала при температуре 80-290°С и давлении 8-15 МПа, затем при температуре 290-360°С и давлении 15-22 МПа и на третьем этапе - при температуре более 375°С и давлении более 22 МПа (аналог).

Основным недостатком указанного технического решения является необходимость применения сложного и дорогостоящего оборудования. Недостатком является также прямое подключение скважины к дегазационному ставу, что в процессе эксплуатации может привести к потере динамического равновесия между давлением скважины и давлением дегазационного трубопровода и возникновению противотока метано-воздушной смеси.

Техническое решение по патенту RU №2152518, Е21F 7/00, авторов А.Д.Рубана, Забурдяева B.C., Сергеева И.В. и др. Способ дегазации надрабатываемой угленосной толщи. Дата публикации заявки: 28.12.1998 г., Опубликовано: 10.07.2000. Бюл. №7, реализует принцип минимизации по объему метано-воздушной смеси, остающейся в разрабатываемом поле за счет бурения двух перекрестных серий дегазационных скважин (аналог).

При этом способе из горной выработки до границы газоносной породы проводят две серии перекрестно расположенных скважин и герметизируют их. До начала разгрузки пласта в скважины первой серии последовательно вводят энерговыделяющую систему с инициатором термораспада и жидкую пробку, нагнетают энерговыделяющую систему в трещины массива с созданием в скважине давления не менее 12 МПа и инициируют энерговыделяющую систему, после чего обработанные скважины подключают к дегазационному трубопроводу. Затем в обработанную скважинами первой серии зону массива, позади очистного забоя, проводят скважины второй серии, которые также подключают к дегазационному трубопроводу.

Недостатком предложенного технического решения является недостаточно полный сбор газа, так как в разрабатываемом массиве - несмотря на бурение двух серий скважин, остаются труднодоступные зоны, где не обеспечивается полный отсос метано-воздушной смеси. Кроме того, отсутствует автоматическое изменение параметров дегазационных трубопроводов при возрастании их сопротивления вследствие загрязнения.

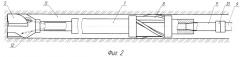

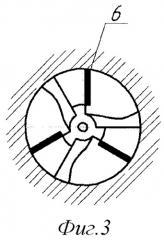

Наиболее близким по технической сущности предлагаемому изобретению способом, решающим задачу максимального отвода и разгрузки месторождения от метано-воздушной смеси, создания условий взрывобезопасности при консолидации и концентрации газовых потоков для возможного промышленного использования его как альтернативного топлива является патент UA №78006 Е211 F/00, опуб. в Бюл. №2 от 15 февраля 2007 г - авторов Алиева Н.А., Грядущего Б.А., Булата А.Ф., Лукинова В.В. «Способ дегазации газоносных угольных пластов» (прототип). Поставленная задача решается тем, что в способе дегазации газоносных угольных пластов, включающем вращательное криволинейно-веерное бурение на заданную глубину из горной выработки дегазационных скважин переменной кривизны, герметизацию их устья, обсаживание скважин перфорированными трубами, гидроразрыв, принудительный отсос из них газа, его транспортирование, дополнительно пробуривают скважины по заданной спирально ориентированной траектории за счет изменения месторасположения центратора с вращающимся корпусом на буровой штанге. Причем из куста скважины переменной кривизны пробуривают скважины с изменением параметров кривизны в противоположном направлении, при этом между скважинами и дегазационными газопроводами устанавливают дополнительные средства откачки газовой смеси, например, вакуумные насосы, а подачу газа из вакуум-насосов в дегазационные трубопроводы осуществляют через промежуточно установленную эластичную оболочку переменной емкости, снабженную клапанами.

В описываемом техническом решении впервые решена задача динамического воздействия и непосредственного отбора метано-воздушной смеси дроблением угля на блоки для увеличения проницаемости пласта, так и посредством куста спирально-ориентированных скважин. Последний тезис связан с пунктом 8 основных выводов по проведенным исследованиям (см. стр.5 данного описания изобретения) ископаемого угля в качестве естественного сорбента (см. также выше, стр.5, пункты 3,4 выводов данного описания изобретения). В результате проведения куста скважин предварительное разрыхление угля с последующим гидроразрывом пластов увеличивает десорбционные процессы и проницаемость угля для движения метано-воздушной смеси в системе пор с большой скоростью.

К основным недостаткам технического решения, несмотря на новизну в подходе к проблеме дегазации, можно отнести в первую очередь:

1. Невозможность увеличения длины скважины, при данной компоновке низа бурильной колонны (КНБК) и примененного метода (основного, наиболее распространенного при проходке дегазационных скважин) вращательного бурения.

2. Осуществить качественную, при принятом методе вращательного бурения, масштабную промывку и увлажнение призабойного пространства проводимой скважины.

3. Сложность, при проводке дегазационных скважин, планомерного проведения контроля кривизны, зенитного угла и азимута скважины.

4. Потребность в специальных инклинометрах, адаптированных соединительным узлом к вращающейся штанге бурильного станка.

5. Применением, при данном методе проводки скважин как необходимость, вращающихся центраторов, громоздких, ненадежных, сложных как в компоновке, так и в эксплуатации.

В целом, в условиях проведения скважин переменной кривизны вращательным методом, с наращиванием штанг, некачественным контролем параметров кривизны организация интенсивного отвода метана промежуточными средствами откачки неэффективна. Это в первую очередь связано с глубиной проникновения вращающейся колонны штанг с породоразрушающим инструментом, повсеместных обрывов и разрушений соединительных элементов штанг при увеличении длины скважины и, соответственно, неэффективного использования технического оборудования системы при отборе метановоздушной смеси с шахтного поля.

Сведения, раскрывающие сущность изобретения.

В основу предлагаемого изобретения поставлена задача создания способа интенсификации отбора метана из рудного или угольного месторождения путем бурения из шахтных выработок спирально-ориентированных или радиально-криволинейных скважин посредством турбинного метода бурения на заданную глубину из горной выработки, с промывкой и разрыхлением пласта и принудительным отбором из скважин метано-воздушной смеси в дегазируемом горном массиве.

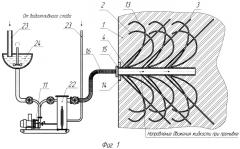

Поставленная задача интенсификации отбора метана из дегазируемого пласта решается тем, что система дегазации согласно изобретению осуществляется посредством того, что дополнительных средств откачки газовой смеси, устанавливаемых на устье куста спирально и радиально пробуренных скважин, в зависимости от функциональной последовательности операций, формирующих дегазационную систему, используются как агрегат для промывки и разрыхления скважин, а затем для отсоса метана из куста пробуренных скважин. Такое техническое решение реализуется путем ротации всасывающих и нагнетательных трактов насосного агрегата, что позволяет достичь интенсификации и стабилизации отвода метана между кустом скважин и поверхностной дегазационной станцией.

Выравнивание давления в транспортном тракте от дополнительных средств откачки до главного дегазационного става осуществляется посредством гофрированной герметичной оболочки переменной емкости, снабженной клапанами, устанавливаемой между насосом и ставом.

Такое техническое решение дегазационной системы, заключающееся в установке в выработке промежуточного средства откачки в виде малогабаритного вакуумного или винтового насоса, проводке спирально-ориентированных или радиально-криволинейных пространственных скважин, разрыхления и динамического воздействия на призабойный участок каждой скважины куста давлением промывочной смеси, а затем ее отсоса увеличивает газоотдачу пласта месторождения с повышением концентрации метана в отводимой смеси.

При этом решается задача снижения газообильности горных выработок, уменьшается вероятность внезапных выбросов газа и угля, а также обеспечивается безопасность разработки полезного ископаемого при шахтном способе добычи, с подачей концентрированной метановой смеси потребителю.

Кроме того, использование промежуточного средства откачки с гофрированной герметичной оболочки переменной емкости, позволяет достичь стабилизации вакуума, увеличить дегазационные характеристики скважин с их влагоотделением, исключить обводнения трубопровода, потерю дебета и возможность перетока газа из трубопровода в скважину. Дополнительным эффектом является автоматическое изменение параметров дегазационных трубопроводов при возрастании их сопротивления вследствие загрязнения.

Важной особенностью системы принудительного и интенсивного отбора метана из пласта является то, что дополнительные средства откачки могут быть установлены при каждом кусте скважин, количество и производительность их варьируется в зависимости как от метанообильности пласта, так и газоносности шахтного поля в целом. Причем к особенностям системы также следует отнести то, что дополнительные средства откачки перед установкой на кусте для отсоса при десорбции метано-воздушной смеси используются как средство нагнетания промывочной жидкости или смеси путем перевода потока из тракта отсоса в тракт нагнетания.

В современных условиях, когда требуются высокие показатели по выемке угля или руды и проведению подготовительных выработок в более короткие сроки, необходима минимизация времени процесса дегазации, например, путем ветвления сети скважин, трещин и пор. Обширное ветвление сети скважин, трещин и пор при дегазации с применением гидроразрыва или гидрорасчленения получить в горной выработке в достаточной мере сложно. Предложенный способ использования промежуточных средств откачки как при бурении, так и отборе метана позволяет повысить газоотдач