Способ первичного снижения оксида азота при двухстадийном процессе сжигания и устройство для первичного снижения оксида азота при двухстадийном процессе сжигания

Иллюстрации

Показать всеСпособ первичного снижения оксида азота (NOx) и одновременного исключения образования оксида диазота (N2O) и попадания аммиака (NH3) в отходящий газ при процессе двухстадийного сжигания, а также повышения качества шлака осуществляют с использованием зоны горения в твердом слое с пропускаемым через него кислородсодержащим первичным газом над горящим слоем и находящейся за ней зоной дожигания отходящего газа, в которую дополнительно подается кислородсодержащий вторичный газ. Теплоту сгорания отходящего газа на участке между поверхностью горящего слоя и зоной дожигания отходящего газа уменьшают таким образом, чтобы средняя теплота сгорания была менее 1 МДж/м3, а температура на поверхности горящего слоя составила на выходе отходящего газа из зоны его дожигания не менее 950°С, при этом температура газа над горящим слоем на участке задней половины колосниковой решетки составляет свыше 1000°С. Технический результат: создание простого и надежно контролируемого способа снижения первичного образования оксида азота в промышленных топках, например, слоевых, без образования дополнительных вредных веществ или лишь при незначительном ухудшении энергетического использования энтальпии газообразных продуктов сгорания. 2 н. и 8 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к способу и устройству для первичного снижения образования оксида азота (NOx) и одновременного снижения/исключения образования оксида диазота (N2O) и перехода аммиака (NH3) в отходящий газ топочного устройства. Кроме того, изобретение служит для улучшения качества шлака в результате снижения содержания хлоридов в топочной золе.

При процессах горения, в частности, в топочных установках со слоевыми топками, термическое образование оксида азота (NOx) из азота воздуха является ничтожно малым вследствие относительно низкой температуры. При сжигании азотсодержащих видов топлива в таких установках со слоевыми топками оксиды азота образуются по существу из связанного в топливе азота.

Сжигание твердых видов топлива, таких, как отходы, биомасса или уголь, на рабочих решетках может быть в идеальном случае разделено на последовательно протекающие частичные процессы: сушку, дегазацию и сжигание связанного углерода. В промышленных слоевых топках эти частичные процессы накладываются друг на друга. На стадии дегазации в отходящий газ выделяются наряду с углеводородами также и первично образовавшиеся из азота топлива азотные соединения, в частности, NH3 (аммиак) и HCN (синильная кислота). Концентрация углеводородов в отходящем газе непосредственно над колосниковой решеткой, прежде всего, в главной зоне горения установки для сжигания, является настолько высокой, что локально подводимое через первичный воздух количество кислорода оказывается здесь недостаточным для полного дожигания отходящего газа. Выделяющийся из горящего слоя отходящий газ обладает в этой зоне высокой температурой и практически не содержит кислорода. В этих условиях вследствие реакции газификации образуются моноксид углерода (СО) и водород (Н2). Следовательно, в этой зоне отмечается также максимальная концентрация калорийных компонентов отходящего газа, таких, как углеводороды, моноксид углерода или водород вместе с образовавшимися первично из азота топлива разновидностями его соединений, преимущественно аммиаком (NH3) и синильной кислотой (HCN), а также присутствуют в значительно меньшем количестве азотсодержащие органические соединения, как, например, пиридин и анилин.

Обычно при указанном выше неполном сгорании вследствие недостатка кислорода дожигание производят подачей вторичного воздуха в калорийный отходящий газ. При этом локально отмечаются очень большие температурные пики, причем из указанных выше соединений NH3 и HCN образуется в конечном итого NO или N2 посредством сложных реакций в окислительных условиях при сжигании отходящего газа. Целью изобретения является изменение управления этим процессом таким образом, чтобы полностью исключались разновидности первичных азотных соединений NH3 и HCN и в качестве конечного продукта образовывался предпочтительно N2 за счет образования оксида азота при одновременном исключении образования N2O.

В (1) раскрыта зависимость скорости горения твердого вещества как функции количества первичного воздуха. В зависимости от свойств топлива, в частности, его теплоты сгорания, скорость горения достигает своего максимума при определенном количестве первичного воздуха. Последующее увеличение количества первичного воздуха сверх указанного максимума ведет напротив к охлаждению горящего слоя. Связанное с охлаждением понижение или задержка выделения летучих компонентов из топлива, а также разбавление газообразных продуктов сгорания подаваемым первичным воздухом приводит к снижению локального выделения и, следовательно, к уменьшению концентрации углеводородов, СО и Н2.

В (2) и (3) это мероприятие описано в сочетании с дополнительным доказательством того, что подача большого количества первичного воздуха при одновременной подаче малого количества вторичного воздуха (сумма первичного и вторичного воздуха остается постоянной) в принципе приводит к низким показателям содержания NO в газообразных продуктах сгорания.

Кроме того, (5) и (6) множеством своих известных устройств и концепций по сжиганию отражают уровень техники, в которых процесс сжигания оптимизируется целевой подачей воздуха. Эти устройства, как показано, например, в (6), применяются в комбинации с дополнительными горелками.

Подача воды для снижения образования PCDD/F в установках для сжигания отходов предложено в (4). В качестве преимущества постулируется снижение образования NOx в результате понижения температуры, вызванного подачей воды. Любая приведенная в (4) температура отходящего газа относится к участку перед входом в зону дожигания отходящего газа и составляет от 800 до 950°С или 970°С. К сожалению более подробные показатели NOx, а также данные о снижении содержания NOx не приведены. Также отсутствуют данные по другим азотсодержащим вредным веществам, в частности, N2O и NH3.

Однако снижение температуры отходящего газа на выходе из зоны его дожигания (вторичной зоны горения) до показателя ниже 950°С приводит к неполному удалению первично образовавшегося NH3 (аммиака) и дополнительно к образованию N2O (веселящего газа), которые, если они не обрабатываются в рамках дополнительных технологических операций, например, с применением катализаторов, поступают в атмосферу в виде концентрированных парниковых газов.

Указанное в (4) снижение температуры до 800-950°С добавкой воды приводит однако при последующей утилизации тепла, например, при нагреве котла к снижению производительности.

Аналогичный эффект имеет место при увлажнении топлива, приводящем к снижению его теплоты сгорания. Максимальная скорость горения превышается уже при малых количествах первичного воздуха. Горение твердого вещества происходит на большом участке колосниковой решетки, при этом как теплота сгорания газа, так и температура отходящего газа перед входом в зону дожигания отходящего газа имеют низкий уровень. Также и здесь происходят описанные выше эффекты.

Поэтому задачей изобретения является создание простого и надежно контролируемого способа первичного снижения азотсодержащих вредных веществ, в частности, образования оксида азота в промышленных топках, например, слоевых, обладающего существенно большей эффективностью. При этом особое значение придается тому, чтобы способ исключал образование других вредных веществ, таких, например, как N2O, и проникание NH3 в отходящий газ и/или существенное снижение энергетического использования энтальпии газообразных продуктов сжигания, а также снижение качества шлака.

Задача решается за счет способа и устройства, признаки которых приведены в пунктах 1 и 10 формулы изобретения. Оптимальные варианты осуществления способа указаны в зависимых пунктах формулы.

Для решения задачи предложен способ первичного снижения образования оксида азота при двухстадийном процессе сжигания, т.е. с использованием зоны горения в твердом слое и расположенной за ней зоны дожигания отходящих газов в канале отходящих газов. При этом собственно сжигание твердого топлива происходит в зоне горения в твердом слое, в то время как в зоне дожигания отходящих газов дожигаются не полностью сгоревшие компоненты отходящих газов. Обычно при таких процессах сжигания в зону горения в твердом слое подается кислородсодержащий первичный газ, а в зону дожигания отходящих газов - кислородсодержащий вторичный газ.

Существенным элементом изобретения является целевое снижение теплоты сгорания газообразных продуктов сгорания перед входом в зону дожигания отходящего газа, производимое таким образом, что при этом хотя и достигается значительное снижение образования оксида азота, однако, с другой стороны, температура отходящего газа даже локально одновременно не снижается настолько, чтобы образовывались вредные вещества, такие, например, как N2O, и происходило неполное снижение NH3. Для этого непременно требуется точное соблюдение определенного состояния отходящего газа. С одной стороны, для ограничения образования оксида азота отходящий газ или только его компоненты не должны превышать определенную предельную теплоту сгорания, предпочтительно 1,5 МДж/м3, более предпочтительно 1,0 МДж/м3, с другой же стороны, температура отходящего газа не должна снижаться до момента выхода из зоны его дожигания ниже 1000°С, предпочтительно ниже 980°С, более предпочтительно 950°С, а именно для ограничения азотсодержащих вредных веществ, в частности, N2O и NH3, не только в целом, но и на определенных участках. Поэтому решающее значение имеют не только целенаправленная регулировка, а также задание теплоты сгорания и температуры отходящего газа за счет соответствующих мер, но также и обеспечение целенаправленной гомогенизации за счет этих же мер.

Возможностью для этого служит подача газоводяной смеси на участке перед зоной дожигания отходящего газа. При этом производится целенаправленное снижение теплоты сгорания отходящего газа непосредственно после горения в твердом слое (в горящем слое) при одновременной гомогенизации газов на участке между горящим слоем и зоной дожигания отходящего газа, т.е. не теплоты сгорания твердого топлива. Подача производится предпочтительно в виде свободной струи, характеризующейся, с одной стороны, более слабым объемным потоком и, с другой стороны, большой скоростью.

Следовательно, подача газоводяной смеси эффективно воздействует непосредственно на теплоту сгорания отходящего газа, а не на твердое топливо само, а именно не только на снижение теплоты сгорания, но и на ее гомогенизации.

Большая теплота сгорания отходящего газа в зоне непосредственно над горящим слоем находится в корреляции с величиной образования оксида азота. При этом как максимальные величины, так и широкое распределение этих максимальных величин осевых профилей концентрации калорийных компонентов отходящего газа CnHm (углеводородов), СО и Н2, т.е. большая интегральная средняя величина, вызывают большую величину образования NO по длине колосниковой решетки. Поэтому настоящим изобретением предусматривается соответствующее техническое мероприятие как для снижения теплоты сгорания отходящего газа перед его дожиганием, так и для ее гомогенизации, и таким образом для резкого снижения максимальных величин и ширины распределения и, следовательно, для минимизации образования NO.

Если процесс сжигания проводится в слоевой топке, то топливо непрерывно движется по колосниковой решетке в виде горящего слоя через всю зону горения в твердом слое, которая разделена на отдельные, последовательно расположенные участки. Проходимые топливом сначала участки горения в твердом слое представляют собой переднюю половину колосниковой решетки, затем горящее топливо перемещается на следующие участки горения в твердом слое задней половины колосниковой решетки и оттуда к выпускному отверстию для твердых остатков сжигания. При этом зона горения в твердом слое находится в топочной камере, причем на каждый участок горящего слоя отдельно подается первичный газ. Подача кислородсодержащего вторичного газа производится в зону дожигания отходящего газа по общему каналу отходящего газа для всех участков горящего слоя. Подача водно-газовой смеси проводится в виде свободной струи непосредственно в газообразный продукт сгорания над поверхностью горящего слоя в топочную камеру, т.е. на участок перед зоной дожигания отходящего газа, при этом струя по оси проходит через все участки горящего слоя, захватывая и перемешивая горючие газы непосредственно после образования.

В качестве водно-газовой смеси в принципе пригодна любая смесь из воды или водных растворов и газа, как, например, водно-воздушная смесь, смесь из воды и отходящего газа или смесь из воды и водяного пара. В рамках настоящего изобретения водные растворы могут содержать также растворенные, циркулирующие вредные вещества с других участков очистки (например, скрубберов).

Подача водно-газовой смеси производится непрерывно или периодически с высокой скоростью или в виде сильного импульса, в результате чего струя проходит по газовому пространству над поверхностью горящего слоя по оси через все зоны колосниковой решетки. Для образования струи могут использоваться бинарные форсунки с углом струи менее 15°, предпочтительно 3-10°.

В принципе водные и газовые компоненты могут подаваться также раздельно через собственные форсунки, однако, учитывая при этом названную выше гомогенизацию горючих газов, необходимо обеспечить сталкивание и смешивание обоих однокомпонентных струй между собой и с горючими газами в топочной камере за счет соответствующего способа подачи.

Доля подаваемого в виде струи газа водно-газовой смеси не должна превышать 10% от всего количества подведенного топочного воздуха, к которому относятся по существу поток первичного воздуха и поток вторичного воздуха. Более высокая доля приводит, например, к повышению количества пыли, выделяющейся в отходящий газ. Принципиальное ограничение действует и в отношении вводимого массового потока водных компонентов. В частности, возрастающий массовый поток ведет к увеличению охлаждения горючих газов, а начиная с определенной величины, и к ухудшению или даже прекращению горения отходящего газа. Охлаждение горючих газов добавкой воды ведет, как правило, к снижению энергетического использования тепла отходящего газа в производстве пара и поэтому должно быть по возможности незначительным.

Температура на участке перед зоной дожигания отходящего газа должна постоянно составлять 970°С, а за этой зоной - более 950°С, в результате чего исключаются нежелательные вредные вещества, такие, как парниковый газ N2O, или попадание первично образовавшегося NH3 в дожигаемый отходящий газ.

При температуре ниже 950°С за зоной дожигания отходящего газа концентрация N2O возрастает экспоненциально со снижением температуры. N2O представляет собой концентрированный парниковый газ и поэтому необходимо не допускать его образования. При температуре свыше 950°С первично образованный NH3 практически полностью разлагается в зоне дожигания отходящего газа.

Подаваемое через струю количество воды предпочтительно определяют и регулируют посредством требуемой концентрации NO в отходящем газе за зоной его дожигания (например, установленные законодательством предельные показатели), т.е. косвенно через усредненную температуру горючего газа (отходящего газа) за зоной дожигания отходящего газа в топочной камере. Минимальная температура отходящего газа за зоной его дожигания, составляющая 950°С, ограничивает массовый поток воды вверх.

Другой альтернативной или дополнительной мерой по снижению теплоты сгорания отходящего газа при обеспечении упомянутой выше минимальной температуры отходящего газа является регулировка подачи первичного газа, производимая так, чтобы в первичной зоне горения стехиометрия сжигания составляла от 0,6 до 1,2, предпочтительно менее 1,0, более предпочтительно от 0,7 до 0,9. Минимальное количество топочного воздуха и количество первичного воздуха могут быть рассчитаны приблизительно, исходя из количества и состава отходящего газа (например, СО2, О2, Н2О).

В качестве альтернативы другим мероприятием для достижения названной выше цели служит целевое задание и/или регулировка скорости перемещения горящего слоя, при этом на первой половине колосниковой решетки скорость перемещения выше скорости перемещения на задней половине колосниковой решетки предпочтительно, по меньшей мере, на 50%, причем время нахождения твердого вещества (топлива) на колосниковой решетке рассчитано так, чтобы сгорание золы на колосниковой решетке составило свыше 99%. Основная идея этого мероприятия состоит в том, чтобы можно было управлять выбросом отходящего газа, образующегося при сжигании горючего материала в твердом слое, и распределять его по поверхности горящего слоя таким образом, чтобы отходящий газ обладал над каждым участком горящего слоя низкой теплотой сгорания. При этом такая мера позволяет распределять выделение калорийных газов по значительному участку колосниковой решетки и, следовательно, заметно снижать максимальную величину осевого профиля теплоты сгорания отходящего газа над горящим слоем. Такое пространственное расширение выделяющихся калорийных газов обеспечивает повышенное сжигание газов уже в горящем слое при подаче первичного воздуха, так как локально присутствует большее количество кислорода для окисления (больший участок колосниковой решетки - м3воздуха/м2 площади колосниковой решетки = постоянная величина), и, следовательно, также происходит снижение интегральной средней величины осевого профиля теплоты сгорания.

В любом случае низкая теплота сгорания отходящего газа (соотнесенная со средним и максимальным показателями профиля теплоты сгорания отходящего газа в проточном сечении) между поверхностями горящего слоя и перед подачей вторичного воздуха находится в корреляции в принципе с низкими выбросами NOx. Поэтому необходимо стремиться, как правило, к обеспечению низкой теплоты сгорания перед подачей вторичного воздуха, причем с помощью предложенных, названных выше мероприятий, осуществляемых раздельно или в сочетании между собой, достигается низкое выделение пыли из горящего слоя, а также хорошее дожигание шлаков и отходящего газа. В результате достигаются, в частности, низкие показатели выброса NOx без существенного увеличения образования N2O, при этом благодаря отсутствию проникания первично образованного NH3 в отходящий газ обеспечивается достаточно высокая температура в зоне дожигания отходящего газа при подаче вторичного воздуха.

Изобретение и его предпочтительные варианты выполнения соответствуют следующим типовым условиям:

- для обеспечения низкого выделения пыли коэффициент первичного воздуха задают менее 1,0, предпочтительно от 0,7 до 0,9,

- количество вторичного газа задают таким, чтобы за зоной дожигания отходящего газа обеспечивался избыток кислорода в зависимости от теплоты сгорания топлива/влажности топлива в количестве не менее 6%, предпочтительно около 10%,

- общая продолжительность нахождения топлива на колосниковой решетке задается такой, чтобы достигалось хорошее дожигание шлаков, причем задается более высокая скорость перемещения на передней половине колосниковой решетки, чем на ее задней половине,

- перемешивание горючих газов в осевом направлении в топочной камере при малом количестве воды/воздуха происходит предпочтительно с помощью тонко диспергированной воды, подаваемой через бинарную форсунку. Свободная струя газожидкостной смеси проходит с высоким уровнем импульса через топочную камеру в осевом направлении (т.е. в большинстве случаев горизонтально над всеми участками горящего слоя). В результате происходит смешивание и снижение теплоты сгорания отходящего газа в топочном пространстве,

- количество воды в водно-газовой струе регулируется с учетом определенной, предпочтительно измеренной концентрации NOx в отходящем газе за зоной его дожигания или за котлом,

- максимальное количество воды ограничивают определенной, предпочтительно измеренной минимальной температурой отходящего газа 950°С за зоной его дожигания. При этом температура на участке перед зоной дожигания отходящего газа не должна лежать ниже 970°С,

- потеря тепла, необходимого для его последующей утилизации в котле, ограничивается малой добавкой воды, предпочтительно менее 50 г/норм.м3, более предпочтительно менее 30 г/норм.м3 отходящего газа.

Ниже изобретение подробнее поясняется с помощью примеров своего выполнения и фигур. При этом изображено:

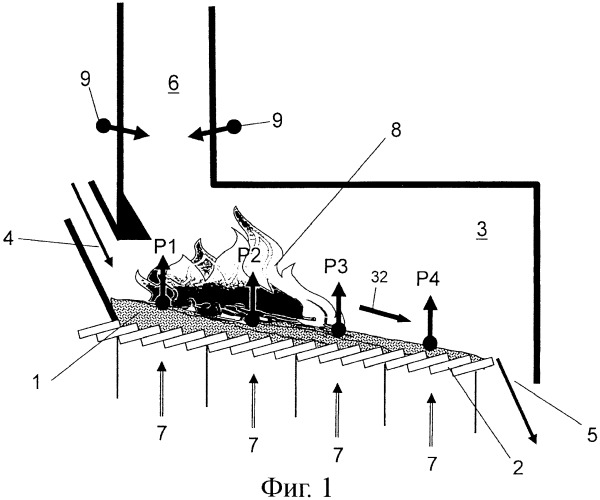

фиг.1 - поперечное сечение по традиционной топочной установке со слоевой топкой с четырьмя участками P1-Р4 горящего слоя топлива;

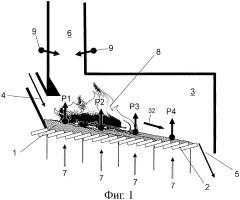

фиг.2а-2f - измеренные по оси профили концентраций О2, СО2, Н2О, СО, органических углеродных соединений (S - сумма органического углерода) и Н2 в отходящем газе над горящим слоем в обычной установке со слоевой топкой;

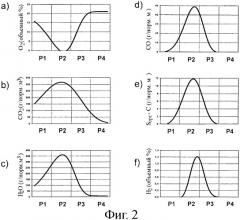

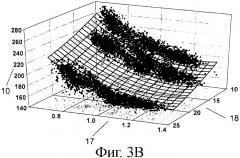

фиг.3а, 3b - замеренная концентрация 10 оксида азота в горящем слое в зависимости от теплоты сгорания 11 и 12(а) отходящего газа или стехиометрии 17 (коэффициента первичного воздуха) и скорости 18(b) переталкивания колосниковой решетки;

фиг.4 - измеренные величины концентрации 19 веселящего газа (N2O) и концентрации 10 оксида азота (NO) в отходящем газе в зависимости от температуры 20 отходящего газа на выходе из зоны дожигания отходящего газа;

фиг.5 - поперечное сечение по топочной установке со слоевой топкой с четырьмя зонами горящего слоя и одной бинарной форсункой;

фиг.6 - показатели концентрации оксида азота в отходящем газе топочной установки со слоевой топкой на фиг.5, полученные в рамках опытной кампании;

фиг.7а, 7b - показатели концентрации азота и веселящего газа в отходящем газе в зависимости от его температуры за зоной дожигания отходящего газа;

фиг.8а-8с - кривые содержания воды, образования оксида азота, образования веселящего газа и распределения температуры над горящим слоем в зависимости от времени.

Традиционная топочная установка со слоевой топкой, показанная на фиг.1, состоит по существу из горящего слоя 1 на колосниковой решетке 2 в топочной камере 3 с впускным отверстием 4 для топлива, выпускным отверстием 5 (см. направление 32 перемещения топлива) для шлака или других твердых продуктов сгорания, а также расположенной за топочной камерой зоны 6 дожигания отходящего газа в его канале. Горящий слой 1 состоит по существу из твердого топлива. Топочная камера 3 перекрывает все участки P1-Р4 горящего слоя, через которые последовательно проходит топливо горящего слоя и соответственно колосниковая решетка с раздельной подачей 7 кислородсодержащего первичного газа на каждый участок горящего слоя. P1 и Р2 образуют переднюю половину колосниковой решетки, а Р3 и Р4 - заднюю. Указанная выше подача 9 кислородсодержащего вторичного газа происходит по каналу отходящего газа в зоне 6 его дожигания.

Место горения 8 твердого топлива (на фиг.1 показано в виде символического факела) находится по существу на участке Р2 горящего слоя, при этом на участках P1-Р4 горящего слоя горение происходит в разных режимах, определяемых, в частности, скоростью горения и температурой топлива. На фиг.2а-2f приведены в качестве примера замеренные профили концентрации компонентов отходящего газа: кислорода (а), диоксида углерода CO2 (b), воды (с), оксида углерода (d), органических углеводородных соединений (е) и водорода (f) в топочной камере 3 непосредственно над горящим слоем 1, нанесенные по участкам горения P1-Р4. Во время горения происходит дегазация от летучих компонентов топлива, в частности, углеводородов CnHm (см. фиг.2е). Концентрация углеводородов в отходящем газе на участке основной зоны горения (участок Р2 горящего слоя) является настолько высокой, что локально подведенный кислород (фиг.2а) оказывается недостаточным для полного дожигания отходящего газа. Концентрация кислорода снижается при этом в числе прочего до нуля. На этом месте отмечаются преимущественно максимальные показатели концентрации калорийных компонентов отходящего газа CnHm, СО и водорода (фиг.2d, 2е, 2f), а именно вместе с первичными разновидностями азота (NH3, HCN и в незначительном количестве азотсодержащие углеводороды). Вода (фиг.2с) образуется в результате испарения или сушки или вследствие частичного сгорания углеводородов и выступает из горящего слоя на участке перед главной зоной сжигания и внутри нее, уменьшаясь до минимума на последующих участках (Р4) горящего слоя. Диоксид азота (фиг.2b) образуется при горении на всех участках горящего слоя приблизительно пропорционально интенсивности горения.

На фиг.3а и 3b приведена полученная на экспериментальной установке для сжигания мусора (ТАМАРА) характеристическая поверхность концентрации 10 оксида азота в отходящем газе за котлом (мг/норм.м3, при норме О2=11%) в качестве функции разных влияющих факторов. В обоих случаях температура отходящего газа (фиг.3b) за зоной его дожигания (после подачи вторичного воздуха) постоянно составляла около 1050°С±40°С.

Основываясь на большом количестве экспериментов с использованием разных топочных параметров, таких, как теплота сгорания твердого топлива, коэффициент первичного воздуха и колосниковая кинематика, на фиг.3a приведена характеристическая поверхность концентрации 10 оксида азота в отходящем газе за котлом (мг/норм.м3, 11% О2) в качестве функции теплоты сгорания над горящим слоем, а именно при усреднении как через среднюю теплоту сгорания Huсредняя величина 11 (МДж/м3), т.е. по длине колосниковой решетки (интегральная средняя величина), так и через максимальную теплоту сгорания Huмакс.величина 12 (МДж/м3). Все топочные параметры оказывают влияние на осевые профили теплоты сгорания газа над горящим слоем. Максимальные показатели и ширина профилей теплоты сгорания газа находятся в корреляции с показателями концентрации NOx. Минимальные показатели NO были отмечены при низкой средней и низкой максимальной теплоте сгорания. Поэтому целью является задать с помощью соответствующих мер низкую теплоту сгорания отходящего газа на участке между поверхностями горящего слоя и до начала подачи вторичного газа.

На фиг.3b показана характеристическая поверхность концентрации 10 оксида азота в отходящем газе за котлом (мг/норм.м3, 11% О2) в качестве функции стехиометрии (коэффициент 17 первичного воздуха, безразмерно) и одинаковой во всех зонах колосниковой решетки скорости 18 переталкивания колосниковой решетки в см/мин (бытовые отходы Hu 7-8 МДж/кг). Также и эта характеристическая поверхность содержит однозначный участок с минимальной концентрацией оксида азота, причем в противоположность характеристической поверхности на фиг.3a нарастание концентрации оксида азота на изображенной характеристической поверхности происходит не линейно, а приблизительно экспоненциально. С ростом стехиометрии оптимально возрастает снижение образования оксида азота. Однако не следует доводить стехиометрию до показателя свыше 1,0 из-за нежелательного увеличения на этом участке выделения пыли в отходящий газ и связанного с этим загрязнения котла или повышенного образования уносов в пылеотделителе.

На фиг.4 показана концентрация 19 веселящего газа (N2O, мг/норм.м3, 11% О2), образующегося при сжигании, в зависимости от температуры 20 отходящего газа в градусах Цельсия за зоной дожигания отходящего газа. При этом следует иметь в виду, что ниже предельной температуры около 950°С за зоной дожигания отходящего газа в принципе возможно значительное увеличение концентрации веселящего газа. При снижении теплоты сгорания отходящего газа с целью сокращения выбросов азотсодержащих вредных веществ необходимо поэтому доводить температуру отходящего газа за зоной его дожигания до показателя, превышающего названную предельную температуру с тем, чтобы пониженные выбросы азотных соединений и, следовательно, содержащаяся в отходящем газе или топливе повышенная доля связанного азота не привели к повышенным выбросам веселящего газа.

Снижение теплоты сгорания отходящего газа достигается согласно изобретению соответствующей регулировкой распределения воздуха/кинематики колосниковой решетки и смешиванием в осевом направлении потоков отходящего газа с отдельных участков горящего слоя (колосниковых зон) P1-Р4 в топочной камере 3 до начала подачи 9 вторичного газа при одновременной подаче воды в виде капель. Технически это осуществляется в рамках примера выполнения, показанного на фиг.5, с применением бинарной форсунки 13 со струей 14 водно-газовой смеси, в остальном конструкция соответствует конструкции на фиг.1. Бинарная форсунка 13 установлена на обратной стороне топочной камеры 3. Угол струи является предпочтительно малым, т.е. менее 15°, предпочтительно менее 10°. Под большим давлением подается небольшое количество воздуха (не более 10% от образующегося отходящего газа, как правило, 12-15 норм.м3/ч при образовании отходящего газа над горящим слоем, например, в количестве 400 норм.м3/ч). Вследствие высокого уровня импульса (произведение от умножения массы на скорость свободной струи) свободная струя 14 проходит через всю топочную камеру 3 и вызывает интенсивное перемешивание калорийных и слабо калорийных газов из отдельных зон горящего слоя или зон колосниковой решетки внутри топочной камеры на участке перед зоной 6 дожигания отходящего газа при подаче 9 вторичного газа. В результате перемешивания свободных от кислорода калорийных газов из главной зоны горения со слабо калорийными газами с высоким содержанием кислорода из зон колосниковой решетки, расположенных перед и за основной зоной горения, происходит частичное выгорание калорийных газовых компонентов уже перед зоной дожигания отходящего газа. Эффективность зависит от коэффициента первичного воздуха и качества смешивания. В результате выгорания температура внутри топочного пространства поднимается. С помощью бинарной форсунки 13 на участок 8 горения может подаваться тонко распыленная вода. В результате теплота сгорания отходящего газа снижается, а именно идеально на величину энтальпии испарения водяных капель. Одновременно с этим снижается температура за зоной дожигания отходящего газа.

Процесс эффективного смешивания в сочетании с обеспечением минимального расходного потока подаваемой водно-газовой смеси может оптимизироваться регулировкой стехиометрии первичного газа и кинематики колосниковой решетки, а также позиционированием бинарной форсунки и в качестве альтернативы применением упомянутых выше отдельных форсунок для подачи воды и газа или нескольких свободноструйных форсунок, отдельно воздействующих на геометрию топочной камеры.

Ниже изобретение подробнее поясняется с помощью примеров проведения опытов.

Пример 1 проведения опытов

Опыты в этом примере служили для определения оптимальных топочных параметров.

Во время опытов на упомянутой выше установке для сжигания мусора «ТАМАРА» сжигали мусор с нижним пределом теплоты сгорания Hu=около 7-8 МДж/кг. Содержание кислорода в отходящем газе за котлом было постоянным и составляло около 10 об.% в сухом виде, температура отходящего газа за зоной его дожигания постоянно составляла 1050-1100°С. Уменьшение количества первичного воздуха восполнялось соответствующим увеличением подачи вторичного воздуха, при этом избыток кислорода за камерой дожигания поддерживался на постоянном уровне. Опыты проводили с применением трех разных скоростей колосниковой решетки. Результаты приведены на фиг.3b.

При повышении коэффициента 17 первичного воздуха (стехиометрии) и/или скорости 18 переталкивания колосниковой решетки снижалась концентрация 10 оксида азота в отходящем газе (см. фиг.3a), а также теплота сгорания газообразных продуктов сгорания над горящим слоем. Таким образом дополнительное повышение, например, коэффициента первичного воздуха в этой зоне свыше 1,0, в частности, при больших скоростях переталкивания колосниковой решетки, не приводит к последующему снижению образования оксида азота, но вызывает нежелательное выделение большого количества пыли в отходящий газ. Поэтому не следует применять коэффициенты первичного воздуха свыше 1,0.

Большая скорость переталкивания колосниковой решетки во всех ее зонах означает одновременно короткое время нахождения твердого топлива горящего слоя на колосниковой решетке, вследствие чего ухудшается дожигание шлаков (недостаток).

Последующие исследования показали, что предпочтительно низкий процент выделения оксида азота находится в корреляции, в частности, с увеличением скорости переталкивания колосниковой решетки на ее передней половине, на которой происходит выделение летучих компонентов и первичных соединений азота NH3 и HCN. Скорость переталкивания колосниковой решетки на ее конце не сказывается на образование NOx. Скорость переталкивания колосниковой решетки на участке ее задней половины находится в корреляции, в частности, с глубиной дожигания шлаков. На заднем участке колосниковой решетки топливо при снижении скорости переталкивания колосниковой решетки имеет больше времени для более глубокого дожигания и, следовательно, для более глубокого дожигания шлака.

Пример 2 проведения опытов

Как и в первом примере проведения опытов сжигание производилось на опытной установке «ТАМАРА». Подача топлива бала отрегулирована таким образом, чтобы горючий компонент твердого вещества оставался постоянным, благодаря чему на выходе из зоны дожигания отходящего газа содержание кислорода в отходящем газе было постоянным и составляло от 11 до 11,5 об.% в сухом виде.

Снижение теплоты сгорания топлива Huтопливо с 12 до 6 МДж/кг в рамках примера проведения опытов достигалось увлажнением топлива. Постоянное содержание горючих компонентов (углерода) обеспечивалось увеличением дозировки топлива в соответствии с ростом влажности. Коэффициент первичного воздуха был задан до постоянной величины около 1,0, скорость переталкивания колосниковой решетки на всех участках горящего слоя составляла около 10 см/мин.

Дожигание твердого вещества производилось при увеличении степени влажности мусора на значительном участке колосниковой решетки и изменялось в направлении к концу этого участка. Одновременно со снижением теплоты сгорания топлива Huтопливо снижались топочные параметры. Одновременно снижалась теплота сгорания отходящего газа Huотходящий газ над горящим слоем (как интегральная средняя величина, так и максимальная величина осевого профиля). Замеренная концентрация 19 веселящего газа (N2O) и концентрация 10 оксида азота в отходящем газе после его выхода из зоны дожигания показаны на фиг.4 через температуру 20 отходящего газа, замеренную в том же месте. Температура отходящего газа за зоной его дожигания снизилась с повышением количества подаваемой воды. Как и ожидалось, это привело к значительному снижению образования NOx (концентрации 10 оксида азота). Однако при температуре ниже около 950°С происходит нежелательное значительное увеличение концентрации 19 веселящего газа. Кроме того, увлажнение топлива увеличивает в принципе время горения топлива на колосниковой решетке. Вследствие снижения температуры ухудшается также качество шлака в горящем слое при высокой влажности топлива. Поэтому не рекомендуется увлажнение топлива.

Уменьшение образования NOx при снижении температуры отходящего газа ниже 950°С за зоной его дожигания достигается за счет резко возрастающего образования N2O. Следовательно, необходимо не допускать снижения температуры отходящего газа за зоной его дожигания ниже 950°С.

Пример 3 проведения опытов

В указанной выше экспериментальной установке «ТАМАРА» производили сжигание бытового мусора.

На фиг.6 показаны экспериментально полученные при опытной кампании показатели концентрации 10 оксида азота (NO) и концентрации 15 кислорода (О2) в отходящем газе за топочной камерой. Топливо подавалось в количестве 200 кг/ч (бытовой мусор Hu=9-10 МДж/кг), отходящий газ составил около 1000 норм.м3/ч. Стехиометрия первичного воздуха составила около 0,9, скорость колосниковой решетки - около 10 см/мин. В основном режиме А установка для сжигания работала без подачи водно-газовой смеси в топочную камеру, т.е. аналогично установке на фиг.1. Режимы В и С задаются в том случае, когда через бинарную форсунку подается только воздух, а именно в количестве 12 норм.м3/ч при давлении 4 бара (В) или 15 норм.м3/ч при 5 барах (С), что соответствует приблизительно 1,5% от общего потока отходящего газа. Уже при этом мероприятии отмечается снижение оксидов азота на около 17% (с около 300 до около 250 норм.м3/ч NO), причем на этот показатель лишь незначительно влияют давлен