Теплообменник

Иллюстрации

Показать всеИзобретение относится к области теплотехники и может быть использовано в технологических системах, где требуется передача тепла от одного агента к другому. Теплообменник состоит из секций концентрично расположенных труб, каждая секция выполнена в виде автономного блока, а концентрично расположенные трубы блоков соединены так, что центральная (нечетная) труба первого блока соединена с центральной (нечетной) трубой второго блока, соединенной, в свою очередь, со следующей трубой первого блока, находящейся в нечетном порядке расположения труб от центра и т.д.; четная труба второго блока, охватывающая его центральную трубу, соединена с четной трубой первого блока, находящейся над центральной (нечетной) трубой и т д.; каждая труба на наружной поверхности снабжена винтовыми ребрами, переходящими на концевых ее участках в направляющие потока; переходники фиксированы от продольного перемещения распорными кольцами, расположенными на трубах и снабжены самоуплотняющимися манжетами. Технический результат заключается в повышении коэффициента теплопередачи от теплоносителя к теплоприемнику, уменьшении габаритных размеров и металлоемкости. 11 ил.

Реферат

Изобретение относится к оборудованию, применяемому в технологических системах, где требуется передача тепла от одного агента к другому.

Известен теплообменник типа "труба в трубе", содержащий внутреннюю и наружную трубы, жестко соединенные между собой на концевых участках, дугообразные концевые отводы, входной и выходной патрубки (ГЛ.Вихман, С.А. Круглов. Основы конструирования аппаратов и машин нефтеперерабатывающих заводов. М.: Гостоптехиздат, 1962, стр.169).

К недостаткам устройства относятся:

- неудовлетворительный коэффициент передачи тепла от теплоносителя к тепло-приемнику вследствие интенсивного рассеивания его через стенки наружных труб в атмосферу, особенно в зимнее время года;

- большие габаритные размеры теплообменника и его неремонтнопригодность из-за невозможности чистки полостей, образованных внутренними стенками наружных труб и наружными стенками внутренних труб.

Наиболее близким по технической сущности к предлагаемому устройству является теплообменник, включающий в себя секции концентрично расположенных труб (труба в трубе), входные и выходные патрубки теплоносителя и теплоприемника, переходники, крышки, фланцы, уплотнительные элементы, основание и крепежные детали (источник тот же, стр.171-173, фиг 144, 145).

Существенными недостатками устройства являются:

- низкий коэффициент передачи тепла от теплоносителя к теплоприемнику вследствие интенсивного его рассеивания через стенки наружных труб, особенно в зимнее время года,

- большие габаритные размеры из-за неплотного расположения труб в секции между собой,

- высокая металлоемкость, обусловленная тем, что наружные поверхности наружных труб не принимают участие в передаче тепла к теплоприемнику, а рассеивают его в атмосферу. В результате расчетная полезная поверхность достигается за счет увеличения количества труб или их удлинения; значительная трудоемкость изготовления вследствие введения в конструкцию большого количества труб и их удлинения. Все это продиктовано необходимостью достижения заданной площади теплопередачи.

Задачей изобретения является создание теплообменника, обладающего высоким коэффициентом теплопередачи от теплоносителя к теплоприемнику, уменьшенными габаритными размерами, относительно низкой металлоемкостью и трудоемкостью изготовления.

Указанная задача решается предлагаемым теплообменником, включающим в себя секции концентрично расположенных труб (труба в трубе), входные и выходные патрубки теплоносителя и теплоприемника, переходники, крышки, фланцы, уплотнительные элементы, основание и крепежные детали.

Новым является то, что каждая секция теплообменника выполнена в виде автономного блока, причем концентрично расположенные трубы блоков соединены так, что центральная (нечетная труба) первого блока, принимающая один из агентов, соединена с центральной (нечетной) трубой второго блока, соединенной, в свою очередь, со следующей трубой первого блока, находящейся в нечетном порядке расположения труб от центра и т.д.; четная труба второго блока, охватывающая центральную трубу и принимающая другой агент, соединена с четной трубой первого блока, находящейся над центральной (нечетной) трубой и т.д.; каждый переходник выполнен в виде цилиндрической втулки с диаметрально расположенными фигурными патрубками, полости которых сообщены с полостью трубы через наклонные вытянутые окна, выполненные на ее концевых участках, каждая труба на наружной поверхности снабжена винтовыми ребрами, переходящими на концевых ее участках в направляющие потока; переходники фиксированы от продольного перемещения распорными кольцами, расположенными на трубах и снабжены самоуплотняющимися манжетами.

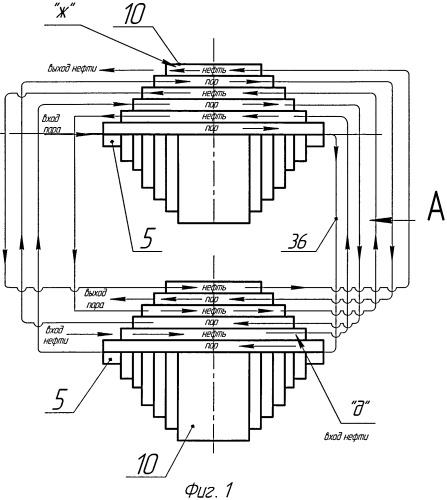

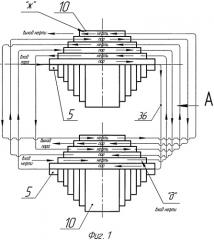

На фиг.1 изображен схематичный вид предлагаемого теплообменника в частичном продольном разрезе.

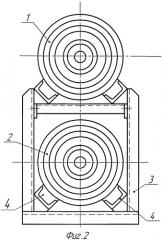

На фиг 2 - вид по стрелке А фиг.1.

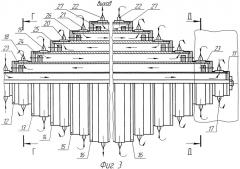

На фиг.3 - продольный разрез секции в частичном разрезе.

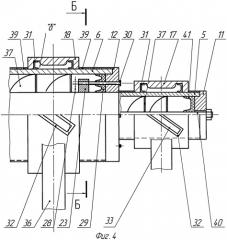

На фиг 4 - выносной элемент I фиг.3.

На фиг.5 - разрез по Б-Б фиг.4.

На фиг.6 - вид на переходник в поперечном разрезе.

На фиг.7 - вид по стрелке В фиг.6.

На фиг.8 - разрез по Г-Г фиг.3.

На фиг.9 - разрез по Д-Д фиг.3.

На фиг.10 - вид на переходной участок потока при снятой стенке трубы.

На фиг.11 - разрез по Ж-Ж фиг.10.

Теплообменник состоит из секций 1 и 2 (фиг.1 и 2), рамы 3 с ложементами 4. Каждая секция включает в себя цилиндрические трубы 5, 6, 7, 8, 9 и 10, концентрично расположенные друг относительно друга, концевые опорные крышки 11, 12, 13, 14, 15 и 16 (фиг3) из которых предыдущая крышка центрирует последующую трубу, переходники 17, 18, 19, 20, 21 и 22, которые посажены на выступающих концевых участках труб с возможностью разъема. Каждая цилиндрическая труба на концевых участках снабжена кольцевыми буртами 23, 24, 25, 26 и 27 с резьбовыми отверстиями 28 (фиг.4). Между буртами 23…27 и крышками 11…16 установлены самоуплотняющиеся манжеты 29 Е-образной формы с проходными отверстиями для болтов 30. Переходники 17…22 снабжены самоуплотняющимися манжетами 31 П-образной формы и содержат в себе фигурные патрубки 32, имеющие в основании вытянутые наклонные окна 33, переходящие в круглые окна 34 на периферии (фиг.6), причем его полость "а" (фиг 8) сообщена с кольцевой полостью "б" труб 5…10 через вытянутые наклонные окна 35. Полости "а" фигурных патрубков 32 одного блока сообщаются соответственно с идентичными полостями "а" другого блока с помощью трубчатых колен 36. Каждая труба 5…10 на наружной поверхности снабжена винтовыми ребрами 37 (фиг.10), концы которых жестко соединены с приемными и выкидными фигурными лопатками 38. Переходники 17…22 от продольного перемещения фиксированы распорными кольцами 39. Центральная труба 5 снабжена штангой 40 и самоуплотняющейся манжетой 41 (фиг.4).

Монтаж теплообменника производится в следующем порядке. В начале устанавливают на верхние ложементы 4 рамы 3 цилиндрическую трубу 10, надевают на нее переходники 22 и распорные кольца 39. После вводят в полость трубы 10 цилиндрическую трубу 9 и устанавливают опорные крышки 16, предварительно собрав на них крепежные болты 30 и самоуплотняющиеся манжеты 29. Посадочные диаметры крышек 16 вводят в посадочные отверстия трубы 10 и затягивают их с помощью болтов 30. После этого на трубу 9 сажают переходники 21 и распорные кольца 39 и вводят цилиндрическую трубу 8. В дальнейшем сборку пакета выполняют в последовательности, описанной выше.

Собранный пакет труб 5…10 снимают с верхних ложементов 4 и переводят его на нижние ложементы 4. После приступают к сборке другой секции теплообменника, для чего устанавливают на верхние ложементы 4 цилиндрическую трубу 10 другой секции и осуществляют сборку в той же последовательности, что и для первой секции. После сборки второй секции фигурные патрубки 32 переходников 17…22 одной секции соединяют с соответствующими патрубками переходников 17…22 другой секции, согласно приведенной на фиг.1 схеме, с помощью трубчатых колен 36. Входные патрубки переходников 17 первой секции присоединяют к трубопроводу теплоносителя (на фиг не показан), а выходные патрубки переходников 21 этой секции к сливному трубопроводу. Входные патрубки переходников 18 второй секции присоединяют к трубопроводу теплоприемника (на фиг не показан), а выходные патрубки переходников 22 - к технологическому трубопроводу теплоприемника. После этого теплообменник готов к эксплуатации.

Работает теплообменник следующим образом.

Теплоноситель из трубопровода (на фиг. не показан) поступает в полости "а" фигурных патрубков 32 и через наклонные (фигурные) окна 33 и 35 (фиг.6) направляется на приемные фигурные лопатки 38 (фиг.9, 10 и 11), которые придают потоку в полости центральной трубы 5 первой секции вращательно-поступательное движение. На выходе из трубы 5 теплоноситель направляется к фигурным лопаткам 38 (фиг.10) и, плавно меняя направление, попадает в полости "а" фигурных вытянутых выкидных патрубков 32, из которых по трубчатым коленам 36 (фиг.4) направляется в полости "а" приемных фигурных патрубков 32 переходников 19 трубы 7. Дальнейшее движение теплоносителя представляет собой аналогичную картину и при каждом входе в полость соответствующей трубы он приобретает вращательно-поступательное движение. В конце своего пути теплоноситель из полости трубы 9 второй секции, проходя участок фигурных лопаток 38 и выкидных фигурных патрубков 32 переходников 21, по трубчатым коленам 36 направляется в возвратную линию системы теплоносителя.

Из технологической линии (на фиг. не показано) теплоприемник поступает в полость "д" трубы 6 второй секции (фиг.1), предварительно преодолевая участки фигурных лопаток 38 и приемных фигурных патрубков 32 переходников 18. В результате он приобретает вращательно-поступательное движение и в таком состоянии направляется к выходу из кольцевой полости трубы 6, где он плавно меняет направление движения, проходит участки фигурных лопаток 38 и выкидных фигурных патрубков 32 переходников 18 и по трубчатым коленам 36 направляется в кольцевое пространство трубы 6 секции 1. В дальнейшем движение теплоприемника происходит по аналогичной схеме.

В конце своего движения в теплообменнике теплоприемник из полости "ж" (фиг.1 и 3) трубы 10 секции 1, проходя участок фигурных лопаток 38 и выкидных фигурных патрубков 32 переходников 22, по трубчатым коленам 36 направляется в последующий участок трубопровода технологической линии теплоприемника.

Предлагаемое устройство позволяет:

- повысить коэффициент теплопередачи благодаря резкому уменьшению той части поверхности труб, которая контактирует с атмосферой, и увеличению времени нахождения объемов теплоносителя и теплоприемника в контакте с поверхностями труб, вследствие придания агентам вращательно-поступательного движения, что приведет к снижению расхода топлива, используемого на нагрев теплоносителя;

- уменьшить массу и габаритные размеры устройства за счет повышения плотности расположения труб в секциях, тангенциального ввода агентов в трубы и направления их навстречу друг другу;

- снизить трудоемкость изготовления благодаря тому, что конструкция выполнена из ряда однотипных деталей и узлов, для которых приемлема поточная технология изготовления.

Теплообменник, включающий в себя секции концентрично расположенных труб (труба в трубе), входные и выходные патрубки теплоносителя и теплоприемника, переходники, крышки, фланцы, уплотнительные элементы, основание и крепежные детали, отличающийся тем, что каждая секция теплообменника выполнена в виде автономного блока, причем концентрично расположенные трубы блоков соединены так, что центральная (нечетная) труба первого блока, принимающая один из агентов, соединена с центральной (нечетной) трубой второго блока, соединенной в свою очередь со следующей трубой первого блока, находящейся в нечетном порядке расположения труб от центра и т.д., четная труба второго блока, охватывающая его центральную трубу и принимающая другой агент, соединена с четной трубой первого блока, находящейся над центральной (нечетной) трубой и т.д.; каждый переходник выполнен в виде цилиндрической втулки с диаметрально расположенными фигурными патрубками, полости которых сообщены с полостью трубы через наклонные вытянутые окна, выполненные на ее концевых участках, каждая труба на наружной поверхности снабжена винтовыми ребрами, переходящими на концевых ее участках в направляющие потока, переходники фиксированы от продольного перемещения распорными кольцами, расположенными на трубах и снабжены самоуплотняющимися манжетами.