Способ ультразвуковой дефектоскопии резьбового соединения труб или трубок

Иллюстрации

Показать всеИспользование: для ультразвуковой дефектоскопии резьбового соединения труб или трубок. Сущность заключается в том, что производят ультразвуковую дефектоскопию резьбового соединения труб или трубок, включающего в себя конус, имеющий часть с внешней резьбой, металлическую уплотнительную часть и торцевую часть на внешней периферийной поверхности, и муфту, имеющую часть с внутренней резьбой, металлическую уплотнительную часть и торцевую часть, соответствующие каждой части конуса на внутренней периферийной поверхности, скрепленные с конусом при наличии смазки, осуществляя этапы, на которых передают и принимают ультразвуковые волны к и от множества мест вдоль осевого направления резьбового соединения в, по меньшей мере, какой-нибудь части с внутренней резьбой, металлической уплотнительной части и торцевой части муфты, обнаруживают интенсивности отраженных сигналов и времена приема отраженных сигналов для множества мест и обнаруживают аномальный участок в резьбовом соединении на основании распределения в осевом направлении интенсивностей отраженных сигналов и распределения в осевом направлении времен приема отраженных сигналов. Технический результат: обеспечение возможности обнаружения аномального участка, находящегося в области контакта между каждой частью конуса и каждой частью муфты, образующей резьбовое соединение, используемое в качестве соединения труб или трубок. 2 з.п. ф-лы, 20 ил.

Реферат

Уровень техники

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу обнаружения аномального участка (дефекта, не сцепленного участка и заедающего участка), находящегося в области контакта между каждой частью конуса и каждой частью муфты, образующих резьбовое соединение, используемое в качестве соединения труб или трубок, таких как трубы, применяемые в нефтяной промышленности (ТПНП). В нижеследующем тексте «трубы или трубки» называются «трубами», когда это представляется уместным.

Описание предшествующего уровня техники

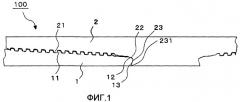

Обычно в качестве соединения для ТПНП широко применялось резьбовое соединение. На фиг.1 представлено осевое сечение, которое схематически иллюстрирует общую конструкцию резьбового соединения. Как показано на фиг.1, резьбовое соединение 100 снабжено конусом 1, имеющим часть 11 с внешней резьбой, металлическую уплотнительную часть 12, торцевую часть 13 на внешней периферийной поверхности и муфту 2, имеющую часть 21 с внутренней резьбой, металлическую уплотнительную часть 22 и торцевую часть 23, соответствующие каждой части конуса 1, на внутренней периферийной поверхности и скрепленные с конусом 1.

Часть 11 с внешней резьбой и часть 21 с внутренней резьбой (эти части далее обычно именуются «резьбовыми частями 11, 21») свинчиваются друг с другом, выполняя функцию скрепления конуса 1 и муфты 2. Внешний диаметр металлической уплотнительной части 12 несколько больше, чем внутренний диаметр металлической уплотнительной части 22 (эта разница называется «запасом по натягу»), а когда конус 1 скреплен с муфтой 2, в области контакта между двумя металлическими уплотнительными частями 12, 22 создается поверхностное давление, и ввиду этого контактного поверхностного давления выполняется функция удовлетворительного поддержания эффективности резьбового соединения 100 в предотвращении утечки воздуха. Торцевые части 13, 23 выполняют функцию предотвращения генерирования высокого контактного поверхностного давления, следствием чего являлось бы генерирование пластического превращения на металлических уплотнительных частях 12, 22, и гарантируют достаточную степень завинчивания, чтобы констатировать достаточное скрепление резьбового соединения 100. Кроме того, резьбовое соединение 100 может иметь запас по натягу не только на металлических уплотнительных частях 12, 22, но и также может иметь на резьбовых частях 11, 21 тот же запас по натягу, что и на металлических резьбовых частях 12, 22, чтобы гарантировать завинчивание резьбовых частей 11, 21 таким образом, что ослабить их будет нелегко. В этом случае торцевые части 13, 23 также выполняют функцию ограничения запаса по натягу резьбовых частей 11, 21 безопасной зоной с тем, чтобы предотвратить избыточное механическое напряжение на муфте 2.

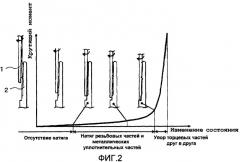

В качестве способа оценки состояния скрепления резьбового соединения, имеющего вышеописанную конструкцию, обычно широко применялся способ контроля изменения крутящего момента, генерируемого при скреплении резьбового соединения (см., например, выложенную заявку №10-267175 на патент Японии). На фиг.2 представлен пояснительный вид, предназначенный для пояснения обычного способа оценки состояния скрепления резьбового соединения. Как показано на фиг.2, когда последовательно проведено скрепление резьбового соединения, из-за фрикционного сопротивления, обуславливаемого натягом резьбовых деталей 11, 21 и натягом металлических уплотнительных деталей 12, 22, генерируется крутящий момент. Затем, из-за того, что торцевые части 13, 23 упираются друг в друга, этот крутящий момент быстро растет. Обычно приемлемое и неприемлемое состояние скрепления резьбового соединения определяют путем контроля этого изменения крутящего момента оператором. Иными словами, в случае, когда крутящий момент вырастает, становясь больше, чем заданное пороговое значение, откуда делается вывод, что торцевые части 13, 23 упираются друг в друга, определяют, что скрепление резьбового соединения 100 завершено удовлетворительно.

Вместе с тем, в соответствии с известным способом оценки, показанным на фиг.2, тот факт, что резьбовые части 11, 21 противодействуют друг другу, металлические уплотнительные части 12, 22 противодействуют друг другу, торцевые части 13, 23 упираются друг в друга своими поверхностями, не оценивается путем независимого и соответственного измерения какой-либо физической величины. Этот способ основан именно на статистическом эмпирическом правиле, заключающемся в том, что крутящий момент генерируется из-за того, что соответствующие части плотно сцепляются (противодействуют или упираются) друг с другом. Крутящий момент действительно генерируется, когда соответствующие части плотно сцепляются (противодействуют или упираются) друг с другом. Однако большой крутящий момент может также генерироваться и по другой причине, такой как заедание резьбовых частей 11, 21. Поэтому только путем контроля изменения крутящего момента трудно оценить состояние скрепления с высокой степенью точности (оценить, находятся ли соответствующие части 11, 12 и 13 конуса 1 и соответствующие части 21, 22 и 23 муфты 2 в состояниях сцепления или состояниях отсутствия сцепления).

Кроме того, даже когда имеется дефект (трещина), который может повредить эффективность утечки воздуха резьбового соединения 100 в области контакта между соответствующими частями 11, 12 и 13 конуса 1 и соответствующими частями 21, 22 и 23 муфты 2, образующими резьбовое соединение 100, изменение крутящего момента, обуславливаемое этим дефектом (трещиной), затруднено. Поэтому, в соответствии с обычным способом оценки, проиллюстрированным на фиг.2, дефект обнаружить нельзя.

В качестве способа обнаружения дефекта или несцепленного участка множества элементов широко известен способ ультразвуковой дефектоскопии с использованием отражения ультразвуковой волны от дефекта или несцепленного участка. Этот способ ультразвуковой дефектоскопии также можно считать приемлемым при обнаружении дефекта или несцепленного участка, находящегося в области контакта между конусом 1 и муфтой 2.

Традиционно, в качестве способа измерения с использованием отражения ультразвуковой волны применительно к резьбовому соединению труб можно использовать, например, представленный в описании к патенту США №4870866 способ измерения контактного поверхностного давления в области контакта между конусом и муфтой путем измерения коэффициента отражения ультразвуковой волны в области контакта.

Однако техническое решение, приведенное в описании к патенту США №4870866, раскрывает лишь способ измерения контактного поверхностного давления в области контакта между конусом и муфтой, но не раскрывает и не предполагает способа обнаружения дефекта или несцепленного участка, находящегося в области контакта.

Кроме того, в качестве способа контроля связанной поверхности плакированной стали нашел практическое применение «способ дефектоскопии плакированной стали» согласно Японскому промышленному стандарту JIS G 0601-1980, в котором используется принцип отражения и пропускания ультразвуковой волны на связанной поверхности. Более конкретно, в соответствии с упомянутым японским промышленным стандартом, регулируют интенсивность первого идущего от нижней поверхности отраженного сигнала до достижения величины 80%. Первый, идущий от нижней поверхности отраженный сигнал получают путем отражения в первый момент времени ультразвуковой волны, проходящей через нормальный участок (а именно, связанный участок), на связанной поверхности материала плиты от нижней поверхности материла плиты. Когда участок имеет интенсивность первого идущего от нижней поверхности отраженного сигнала, не превышающую 5%, а отраженный сигнал принимается главным образом от этого участка, такой участок определяют как несвязанный участок.

Вместе с тем, поскольку в вышеупомянутом японском промышленном стандарте речь идет о способе контроля связанной поверхности на основании изменения интенсивности отраженного сигнала, идущего от нижней поверхности материала плиты, как описано выше, затруднительно применить этот способ для резьбового соединения, потому что нельзя получить отраженный сигнал, идущий от нижней поверхности. Причина того, что для резьбового соединения нельзя получить отраженный сигнал, идущий от нижней поверхности, заключается в том, что область контакта между конусом и муфтой не параллельна внутренней периферийной поверхности конуса. Кроме того, поскольку в вышеупомянутом японском промышленном стандарте речь идет именно о способе обнаружения несвязанного участка, а дефект (трещина) на связанной поверхности не предполагается, трудно идентифицировать, изменяется ли коэффициент отражения или аналогичный параметр из-за присутствия дефекта на связанной поверхности или из-за присутствия несвязанного участка (а именно, несцепленного участка) на связанной поверхности.

Для контроля качества резьбового соединения важно идентифицировать, является ли аномальный участок, находящийся в области контакта между каждой частью конуса и каждой частью муфты, образующих резьбовое соединение, несцепленным участком или дефектом. Несцепленный участок может образоваться из-за недостаточного скрепления или погрешности размера муфты и конуса и т.п. С другой стороны, дефект может образоваться из-за трещины, обнаруживаемой на муфте или конусе перед контактом, вкрапления вещества загрязняющей примеси в область контакта, прогрессирования заедания в связи с недостатком смазки, лежащей между муфтой и конусом, и т.п. Путем идентификации несцепленного участка и дефекта можно осуществить надлежащий контроль качества в соответствии с типом аномального участка. Когда аномальный участок идентифицирован как являющийся несцепленным участком, можно пересмотреть условие скрепления или допуск на размеры резьбового соединения, а когда аномальный участок идентифицирован как являющийся дефектом, дефектное резьбовое соединение можно утилизировать и заменить новым.

Краткое изложение существа изобретения

Настоящее изобретение создано для решения вышеописанных проблем в известном уровне техники, и задача настоящего изобретения состоит в том, чтобы разработать способ обнаружения аномального участка (дефекта, несцепленного участка и заедающего участка), находящегося в области контакта между каждой частью конуса и каждой частью муфты, образующей резьбовое соединение, используемое в качестве соединения труб или трубок, таких как ТПНП.

В результате целенаправленного исследования, предпринятого авторами настоящего изобретения с целью решения вышеописанных проблем, авторы изобретения выяснили следующее.

(1) Толщина смазки, находящейся в области контакта между каждой частью (частью с внешней резьбой, металлической уплотнительной частью и торцевой частью) конуса и каждой частью (частью с внешней резьбой, металлической уплотнительной частью и торцевой частью) муфты, подвергается локальному изменению в соответствии с состоянием скрепления этих соответствующих частей. В частности, в состоянии, в котором резьбовое соединение является нормальным (а именно, при отсутствии дефекта и заедающего участка в области контакта резьбового соединения), а каждая часть конуса и каждая часть муфты плотно сцеплены друг с другом (например, внешний диаметр металлической уплотнительной части 12 несколько больше, чем внутренний диаметр металлической уплотнительной части 22), в отличие от состояния отсутствия сцепления (например, внешний диаметр металлической уплотнительной части меньше, чем внутренний диаметр металлической уплотнительной части), смазка локально отсутствует.

(2) В соответствии с присутствием или отсутствием нанесенной смазки, изменяется интенсивность отраженного сигнала ультразвуковой волны. В частности, интенсивность отраженного сигнала ультразвуковой волны, принимаемой из места, где смазки, по существу нет, меньше, чем интенсивность отраженного сигнала ультразвуковой волны, принимаемой из места, где смазка есть.

(3) В состоянии, в котором дефект или заедающий участок находится в месте, где смазки, по существу, не было бы (а именно, в месте, где интенсивность отраженного сигнала ультразвуковой волны была бы меньше), если бы резьбовое соединение было нормальным, а каждая часть конуса и каждая часть муфты были плотно сцеплены друг с другом, интенсивность отраженного сигнала становится больше, чем в состоянии, в котором дефект или заедающий участок отсутствуют.

(4) Время приема отраженного сигнала от дефекта, находящегося в муфте, или время приема отраженного сигнала от заедающего участка между муфтой и конусом (а именно, время от передачи ультразвуковой волны до ее приема) меньше, чем время приема отраженного сигнала от нормального резьбового соединения в состоянии сцепления, отраженного сигнала от резьбового соединения в состоянии отсутствия сцепления или отраженного сигнала от дефекта, находящегося в конусе.

Настоящее изобретение полностью основано на вышеизложенных знаниях его авторов. В настоящем изобретении предложен способ ультразвуковой дефектоскопии резьбового соединения труб или трубок, включающего в себя конус, имеющий часть с внешней резьбой, металлическую уплотнительную часть и торцевую часть на внешней периферийной поверхности, и муфту, имеющую часть с внутренней резьбой, металлическую уплотнительную часть и торцевую часть, соответствующие каждой части конуса, на внутренней периферийной поверхности, скрепленные с конусом при наличии смазки, включающий в себя этапы, на которых: передают ультразвуковые волны во множество мест вдоль осевого направления резьбового соединения, по меньшей мере, в одной из частей с внутренней резьбой, металлической уплотнительной части и торцевой части муфты, и принимают эти волны из упомянутых мест; обнаруживают интенсивности отраженных сигналов и времена приема отраженных сигналов для множества мест; и обнаруживают аномальный участок в резьбовом соединении на основании распределения в осевом направлении интенсивностей отраженных сигналов и распределения в осевом направлении времен приема отраженных сигналов.

В соответствии с настоящим изобретением, ультразвуковые волны передаются во множество мест вдоль осевого направления резьбового соединения, по меньшей мере, в одной части из части с внутренней резьбой, металлической уплотнительной части и торцевой части муфты, входящей в состав резьбового соединения (соответственно именуемой далее «частью, подлежащей оценке»), и принимаются из упомянутых мест. Как описано выше, толщина смазки, находящейся в области контакта между каждой частью конуса и каждой частью муфты, является локально малой вдоль осевого направления резьбового соединения в состоянии, в котором соответствующие части плотно сцеплены друг с другом, а интенсивность отраженного сигнала ультразвуковой волны, принимаемой из места, где смазки, по существу, нет, меньше, чем интенсивность отраженного сигнала ультразвуковой волны, принимаемой из места, где смазка есть. В результате, когда ультразвуковые волны передаются во множество мест вдоль осевого направления резьбового соединения в соответствующих частях муфты и принимаются из упомянутых мест в состоянии, в котором каждая часть конуса и каждая часть муфты плотно сцеплены друг с другом, интенсивность отраженного сигнала ультразвуковой волны распределяется в осевом направлении таким образом, что интенсивность отраженного сигнала ультразвуковой волны из места, где смазки в области контакта, по существу, нет, локально меньше, а интенсивность отраженного сигнала ультразвуковой волны из остальных мест больше. С другой стороны, в состоянии, в котором каждая часть конуса и каждая часть муфты не являются плотно сцепленными друг с другом, поскольку смазка располагается по всей области контакта соответствующих частей, интенсивность отраженного сигнала ультразвуковой волны распределяется в осевом направлении таким образом, что становится больше по всем площадям соответствующих частей.

Кроме того, даже в состоянии, в котором дефект или заедающий участок находится в месте, где смазки, по существу, не было бы (а именно, в месте, где интенсивность отраженного сигнала ультразвуковой волны была бы меньше), если бы каждая часть конуса и каждая часть муфты были плотно сцеплены друг с другом, как описано выше, отраженный сигнал отражается от дефекта или заедающего участка, так что интенсивность отраженного сигнала ультразвуковой волны распределяется в осевом направлении таким образом, что является большей по всем площадям соответствующих частей.

Следовательно, на основании распределения в осевом направлении интенсивностей отраженных сигналов, обнаруживаемых для множества мест, можно обнаружить аномальный участок (дефект, несцепленный участок и заедающий участок), находящийся в части, подлежащей оценке, резьбового соединения. В частности, например, когда соотношение (минимальное значение, деленное на стандартное значение) между минимальным значением интенсивности отраженного сигнала и стандартным значением интенсивности отраженного сигнала превышает заданное пороговое значение применительно к распределению в осевом направлении интенсивностей отраженных сигналов из части, подлежащей оценке, появляется возможность определить, что имеется аномальный участок. В качестве стандартного значения можно использовать интенсивность отраженного сигнала, которую трудно изменить даже тогда, когда состояние скрепления (состояние сцепления или состояние отсутствия сцепления) изменяется. В качестве альтернативы, наличие аномального участка можно также определять в случае, когда длина в осевом направлении в зоне интенсивности отраженного сигнала, не превышающей заданное пороговое значение, оказывается не превышающей заданную длину.

Кроме того, как описано выше, время приема отраженного сигнала от дефекта, находящегося в муфте, или отраженного сигнала от заедающего участка между муфтой и конусом (а именно, время от передачи ультразвуковой волны до ее приема) меньше, чем время приема отраженного сигнала от нормального резьбового соединения в состоянии сцепления, отраженного сигнала от резьбового соединения в состоянии отсутствия сцепления или отраженного сигнала от дефекта, находящегося в конусе. Соответственно, на основании распределения в осевом направлении времен приема отраженного сигнала, обнаруживаемого для множества мест, можно идентифицировать аномальный участок, находящийся в части, подлежащей оценке, резьбового соединения (дефект, находящийся в муфте, и заедающий участок между муфтой и конусом можно отличить от других аномальных участков). В частности, например, получая разницу между распределением в осевом направлении времен приема отраженных сигналов от части, подлежащей оценке, и распределением в осевом направлении времен приема отраженных сигналов, которое было получено заранее для нормального резьбового соединения в состоянии сцепления, можно определить, что имеется дефект, находящийся в муфте, или заедающий участок, в частности, среди аномальных участков, когда длина в осевом направлении зоны, где упомянутая разница превышает заданное пороговое значение, превышает заданную длину.

Помимо этого в качестве способа передачи ультразвуковых волн во множество мест вдоль осевого направления резьбового соединения, по меньшей мере, в одной части муфты, и приема этих волн из упомянутых мест рассматривается, например, способ относительного перемещения ультразвукового зонда в осевом направлении резьбового соединения.

В качестве альтернативы можно также применить способ электрического управления передачей и приемом ультразвуковой волны каждым приемопередатчиком ультразвукового зонда с фазированной антенной решеткой, в котором упорядочено множество приемопередатчиков.

В соответствии со способом ультразвуковой дефектоскопии резьбового соединения труб или трубок согласно настоящему изобретению, можно обнаружить с высокой степенью точности аномальный участок (дефект, несцепленный участок и заедающий участок), находящийся в области контакта между каждой частью конуса и каждой частью муфты, образующих резьбовое соединение, используемое в качестве соединения труб или трубок, таких как ТПНП.

Краткое описание чертежей

На фиг.1 представлено сечение в осевом направлении, которое схематически иллюстрирует общую конструкцию резьбового соединения;

на фиг.2 представлен пояснительный вид, предназначенный для описания обычного способа оценки состояния скрепления резьбового соединения;

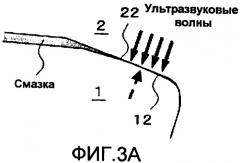

на фиг.3 (фиг.3А, фиг.3В, фиг.3С, фиг.3D и фиг.3Е) представлен пояснительный вид для иллюстрации краткого содержания теста для оценки распределения в осевом направлении интенсивностей отраженных сигналов и распределения в осевом направлении времен приема отраженных сигналов, причем этот тест проводят для металлической уплотнительной части муфты;

на фиг.4 (фиг.4А, фиг.4В, фиг.4С, фиг.4D и фиг.4Е) представлен график, иллюстрирующий пример распределения в осевом направлении интенсивностей отраженных сигналов и распределения в осевом направлении времен приема отраженных сигналов, которые получаются применительно к металлической уплотнительной части муфты;

на фиг.5 (фиг.5А, фиг.5В и фиг.5С) представлен пояснительный вид для описания способа обнаружения аномального участка в случае, когда часть, подлежащая оценке, является металлической уплотнительной частью;

на фиг.6 представлена блок-схема, условно иллюстрирующая всю конструкцию устройства для ультразвуковой дефектоскопии, предназначенного для осуществления способа ультразвуковой дефектоскопии в соответствии с настоящим изобретением;

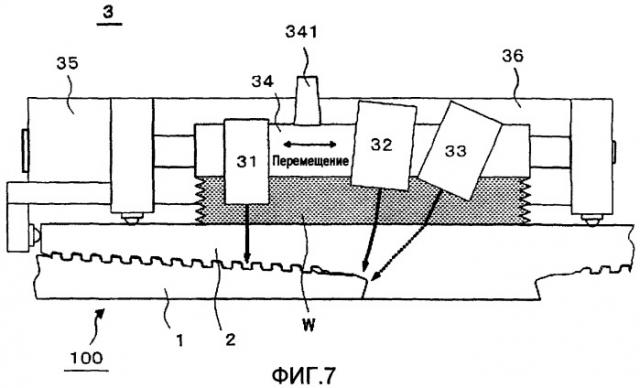

на фиг.7 представлена условная блок-схема устройства для сканирования ультразвуковой волны, представляющего собой устройство для ультразвуковой дефектоскопии;

на фиг.8 изображен пример результата ультразвуковой дефектоскопии металлической уплотнительной части в состоянии сцепления путем использования устройства для ультразвуковой дефектоскопии; и

на фиг.9 представлена условная блок-схема устройства для сканирования ультразвуковой волны в соответствии с еще одним примером.

Подробное описание предпочтительного варианта осуществления

Ниже, со ссылками на прилагаемые чертежи, будет описан вариант осуществления способа ультразвуковой дефектоскопии резьбового соединения труб или трубок в соответствии с настоящим изобретением.

Сначала будут подробно описаны сведения, полученные авторами настоящего изобретения в процессе создания настоящего изобретения.

Авторы настоящего изобретения провели тест для оценки распределения в осевом направлении интенсивностей отраженных сигналов и распределения в осевом направлении времен приема отраженных сигналов, получаемых путем передачи ультразвуковой волны в каждую часть муфты 2 и приема упомянутой волны из нее, а также сканирования положений передачи и приема ультразвуковой волны в осевом направлении резьбового соединения 100. Тест проводили применительно к каждому из случая, когда каждая часть конуса 1 (часть 11 с внешней резьбой, металлическая уплотнительная часть 12 и торцевая часть 13) и каждая часть муфты 2 (часть 21 с внутренней резьбой, металлическая уплотнительная часть 22 и торцевая часть 23), образующих резьбовое соединение 100, показанное на фиг.1, скреплены в состоянии сцепления, случая, когда они скреплены в состоянии отсутствия сцепления, случая, когда в конусе 1 образуется дефект, случая, когда в муфте 2 образуется дефект, и случая, когда между конусом 1 и муфтой 2 образуется заедающий участок.

На фиг.3 представлен пояснительный вид для иллюстрации краткого содержания теста для оценки распределения в осевом направлении интенсивностей отраженных сигналов и распределения в осевом направлении времен приема отраженных сигналов, причем этот тест проводят для металлической уплотнительной части 22 муфты 2. Фиг.3А иллюстрирует краткое содержание теста для оценки в случае, когда металлическая уплотнительная часть 22 муфты 2 и металлическая уплотнительная часть 12 конуса 1 находятся в состоянии сцепления (а именно, состоянии, в котором внешний диаметр металлической уплотнительной части 12 несколько больше, чем внутренний диаметр металлической уплотнительной части 22). Фиг.3В иллюстрирует краткое содержание теста для оценки в случае, когда металлические уплотнительные части 22 и 12 находятся в состоянии отсутствия сцепления (а именно, состоянии, в котором внешний диаметр металлической уплотнительной части 12 меньше, чем внутренний диаметр металлической уплотнительной части 22). Фиг.3С иллюстрирует краткое содержание теста для оценки в случае, когда на уплотнительной поверхности металлической уплотнительной части 12 имеется заводской дефект (щель) F1, имеющий осевую длину 2 мм, длину в окружном направлении 1 мм и глубину 0,5 мм, а металлические уплотнительные части 12 и 22 оказались бы скрепленными в состоянии сцепления, если бы заводского эффекта F1 не было. Фиг.3D иллюстрирует краткое содержание теста для оценки в случае, когда на уплотнительной поверхности металлической уплотнительной части 22 имеется заводской дефект (щель) F2, имеющий осевую длину 2 мм, длину в окружном направлении 1 мм и глубину 0,5 мм, а металлические уплотнительные части 12 и 22 оказались бы скрепленными в состоянии сцепления, если бы заводского эффекта F2 не было. Фиг.3Е иллюстрирует краткое содержание теста для оценки в случае, когда между металлическими уплотнительными частями 12 и 21 образуется заедающий участок F3, а металлические уплотнительные части 12 и 22 оказались бы скрепленными в состоянии сцепления, если бы заедающего участка F3 не было.

В частности, на каждой из фиг.3А-3Е показано, что оценивают распределения в осевом направлении интенсивностей отраженных сигналов и распределения в осевом направлении времен приема отраженных сигналов, которые получаются путем сканирования положений передачи и приема ультразвуковой волны в осевом направлении резьбового соединения 100 посредством передачи и приема ультразвуковой волны таким образом, что она фокусируется на центральном участке уплотнительной поверхности металлической уплотнительной части 22 в муфте (внешний диаметр - примерно 150 мм, внутренний диаметр - примерно 125 мм), и перемещения ультразвукового зонда в осевом направлении резьбового соединения 100. В качестве ультразвукового зонда используется погружной зонд (частота 5 МГц, диаметр приемопередатчика - примерно 19 мм, фокусное расстояние - примерно 64 мм, зонд с точечным фокусом). Угол ультразвукового зонда регулируют таким образом, что передаваемая ультразвуковая волна распространяется перпендикулярно уплотнительной поверхности металлической уплотнительной части 22. Кроме того, между конусом 1 и муфтой 2 располагается смазка.

На фиг.4 представлен график, иллюстрирующий пример распределения в осевом направлении интенсивностей отраженных сигналов и распределения в осевом направлении времен приема отраженных сигналов, которые получаются применительно к металлической уплотнительной части 22 муфты 2.

Фиг.4А иллюстрирует распределение в осевом направлении интенсивностей отраженных сигналов (верхний график) и распределение в осевом направлении времен приема отраженных сигналов (нижний график), которые получаются, когда металлические уплотнительные части 12 и 22 скреплены в состоянии сцепления (соответствующем состоянию согласно фиг.3А). Как показано на фиг.3А, в случае скрепления металлических уплотнительных частей 12 и 22 в состоянии сцепления, на центральном участке уплотнительной поверхности (а именно, в зоне, обозначенной стрелкой пунктирной линии на фиг.3А), нанести смазку трудно, а муфта 2 и конус 1 сведены почти воедино. Следовательно, когда результат заключается в том, что ультразвуковая волна, распространившаяся к металлической уплотнительной части 22 муфты, легко передается к конусу 1, как показано на фиг.4А, получается такое распределение интенсивностей отраженных сигналов в осевом направлении, что интенсивность отраженного сигнала от центрального участка уплотнительной поверхности (зоны, обозначенной стрелкой пунктирной линии на фиг.4А) уменьшается. Кроме того, распределение в осевом направлении времен приема отраженных сигналов получается таким, что время приема отраженного сигнала линейно изменяется вдоль уплотнительных поверхностей металлических уплотнительных частей 12 и 22. Это распределение в осевом направлении времен приема отраженных сигналов получается вследствие того, что ультразвуковой зонд для приема и передачи ультразвуковой волны перемещается параллельно осевому направлению резьбового соединения 100, а уплотнительные поверхности металлических уплотнительных частей 12 и 22 выполнены в виде конуса, являясь линейно наклоненными в осевом направлении резьбового соединения 100.

Фиг.4В иллюстрирует распределение в осевом направлении интенсивностей отраженных сигналов (верхний график) и распределение в осевом направлении времен приема отраженных сигналов (нижний график), которые получаются, когда металлические уплотнительные части 12 и 22 скреплены в состоянии отсутствия сцепления (соответствующем состоянию согласно фиг.3В). Как показано на фиг.3В, в случае скрепления металлических уплотнительных частей 12 и 22 в состоянии отсутствия сцепления, смазка также располагается на центральном участке уплотнительной поверхности, а муфта 2, смазка и конус 1- вместе образуют трехслойную структуру. Следовательно, когда результат заключается в том, что ультразвуковая волна, распространившаяся к металлической уплотнительной части 22 муфты, почти полностью отражается от поверхности раздела между смазкой и металлической уплотнительной частью 22, как показано на фиг.4В, интенсивность отраженного сигнала от центрального участка уплотнительной поверхности не уменьшается, а распределение в осевом направлении интенсивностей отраженных сигналов получается таким, что интенсивность отраженного сигнала оказывается большей по всей площади уплотнительной металлической части 22. Кроме того, распределение в осевом направлении времен приема отраженных сигналов аналогично тому, которое получается в случае, когда металлические уплотнительные части 12 и 22, показанные на фиг.4А, скреплены в состоянии сцепления.

Фиг.4С иллюстрирует распределение в осевом направлении интенсивностей отраженных сигналов (верхний график) и распределение в осевом направлении времен приема отраженных сигналов (нижний график), которые получаются, когда на уплотнительной поверхности металлической уплотнительной части 12 имеется заводской дефект F1 (что соответствует состоянию согласно фиг.3С). Как показано на фиг.3С, в случае, когда на уплотнительной поверхности металлической уплотнительной части 12 имеется заводской дефект F1, этот заводской дефект F1 заполнен смазкой, а муфта 2, смазка и конус 1 - вместе образуют трехслойную структуру. Следовательно, как показано на фиг.4С, при наличии заводского дефекта F1, распределение в осевом направлении интенсивностей отраженных сигналов также аналогично тому, которое показано на фиг.4В. Кроме того, распределение в осевом направлении времен приема отраженных сигналов получается аналогичным тому, которое показано на фиг.4В, поскольку ультразвуковая волна отражается от поверхности раздела между смазкой и металлической уплотнительной частью 22, где заводской дефект F1 отсутствует.

Фиг.4D иллюстрирует распределение в осевом направлении интенсивностей отраженных сигналов (верхний график) и распределение в осевом направлении времен приема отраженных сигналов (нижний график), которые получаются, когда на уплотнительной поверхности металлической уплотнительной части 22 имеется заводской дефект F2 (что соответствует состоянию согласно фиг.3D). Как показано на фиг.3D, в случае, когда на уплотнительной поверхности металлической уплотнительной части 22 имеется заводской дефект F2, этот заводской дефект F1 заполнен смазкой, а муфта 2, смазка и конус 1 - вместе образуют трехслойную структуру. Следовательно, как показано на фиг.4D, при наличии заводского дефекта F2, распределение в осевом направлении интенсивностей отраженных сигналов также аналогично тому, которое показано на фиг.4В и фиг.4С. С другой стороны, время приема отраженного сигнала уменьшается в соответствии с глубиной заводского дефекта F2, поскольку ультразвуковая волна отражается от нижней части заводского дефекта F2. Иными словами, распределение в осевом направлении времен приема отраженных сигналов оказывается короче (становится отклоненным от прямой линии) в зоне, где имеется заводской дефект F2 (а именно, в зоне, обозначенной стрелкой пунктирной линии на фиг.4D).

Фиг.4Е иллюстрирует распределение в осевом направлении интенсивностей отраженных сигналов (верхний график) и распределение в осевом направлении времен приема отраженных сигналов (нижний график), которые получаются, когда между металлическими уплотнительными частями 12 и 21 образуется заедающий участок F3 (что соответствует состоянию согласно фиг.3Е). Как показано на фиг.3Е, в случае, когда между металлическими уплотнительными частями 12 и 21 образуется заедающий участок F3, качество поверхностей, присущее уплотнительным поверхностям металлических уплотнительных частей 12, 22, ухудшается (например, шероховатость поверхностей становится больше), так что передача ультразвуковой волны через уплотнительные поверхности затрудняется независимо от того, заполняет ли смазка промежуток между этими уплотнительными поверхностями. Поэтому, как показано на фиг.4Е, распределение в осевом направлении интенсивностей отраженных сигналов делается таким, что интенсивность отраженного сигнала от центрального участка уплотнительной поверхности не претерпевает чересчур значительного уменьшения (оно оказывается незначительным ввиду рассеяния на уплотнительной поверхности), и эта интенсивность отраженного сигнала относительно велика по всей площади металлической соединительной части 22. Кроме того, распределение в осевом направлении времен приема отраженных сигналов делается короче (становится отклоненным от прямой линии) в зоне, где образуется заедающий участок F3 (а именно, в зоне, обозначенной стрелкой пунктирной линии на фиг.4Е).

Как описано выше, авторы настоящего изобретения обнаружили, что смазка, находящаяся в области контакта между металлической уплотнительной частью 12 конуса 1 и металлической уплотнительной частью 22 муфты 2, локально отсутствует в состоянии, когда металлические уплотнительные части 12 и 22 плотно сцеплены друг с другом, в отличие от состояния отсутствия сцепления (см. фиг.3А и 3В). Кроме того, авторы обнаружили, что, когда результат заключается в том, что интенсивность отраженного сигнала ультразвуковой волны, принимаемого из места, где смазки, по существу, нет, меньше, чем интенсивность отраженного сигнала ультразвуковой волны, принимаемого из места, где смазка есть, интенсивность отраженного сигнала ультразвуковой волны локально уменьшается в состоянии, когда резьбовое соединение является нормальным, а уплотнительные части 12 и 22 плотно сцеплены друг с другом, в отличие от состояния отсутствия сцепления (см. фиг.4А и 4В). Кроме того, авторы изобретения обнаружили, что в состоянии, когда дефект или заедающий участок находится в месте, где, по существу, не было бы смазки, если бы резьбовое соединение было нормальным, а металлические уплотнительные части 12 и 22 были бы плотно сцеплены друг с другом, интенсивность отраженного сигнала ультразвуковой волны становится больше по сравнению со случаем, когда дефект или заедающий участок отсутствует (см. верхние графики на фиг.4С-4Е). Кроме того, авторы изобретения обнаружили, что время приема отраженного сигнала от дефекта, находящегося в металлической уплотнительной части 22, или отраженного сигнала от заедающего участка между металлическими уплотнительными частями 12 и 22 становится меньше, чем время приема отраженного сигнала от нормального резьбового соединения в состоянии сцепления, отраженного сигнала от резьбового соединения в состоянии отсутствия сцепления или отра