Способ изготовления структурированных, проводящих электрический ток поверхностей

Иллюстрации

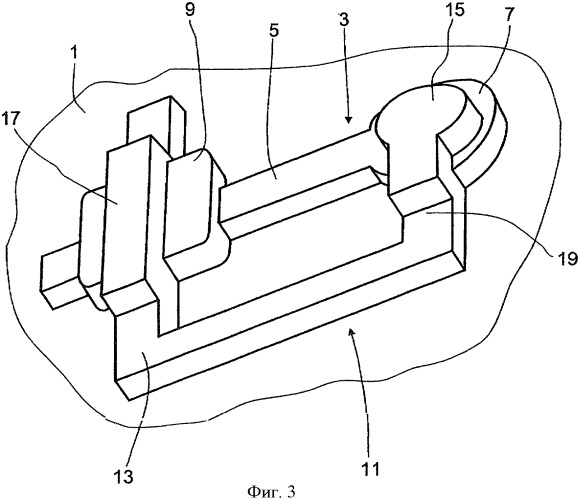

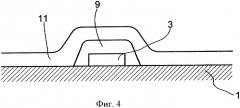

Показать всеИзобретение относится к способу изготовления структурированных и/или голоэдрических, проводящих ток поверхностей (3, 11), расположенных на не проводящей электрический ток подложке, при котором на первом этапе наносятся на подложку (1) поверхности (3) первого уровня, на втором этапе наносится изолирующий слой (9) на места, на которых структурированные и/или голоэдрические, проводящие электрический ток поверхности (11) второго уровня пересекают структурированные и/или голоэдрические проводящие электрический ток поверхности (3) первого уровня, при этом не должно осуществляться никакого электрического контакта между структурированными и/или голоэдрическими, проводящими электрический ток поверхностями первого уровня (3) и второго уровня (11), на третьем этапе в соответствии с первым этапом наносятся структурированные и/или голоэдрические, проводящие электрический ток поверхности (11) второго уровня и при необходимости повторяются второй и третий этапы. Кроме того, структурированные и/или голоэдрические проводящие электрический ток поверхности имеют толщину слоя в диапазоне от 0,05 до 25 µм. Техническим результатом изобретения является разработка способа получения плоских печатных плат с проводящими поверхностями более высокой плотности с меньшей общей толщиной при простоте изготовления. 2 н. и 20 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к способу изготовления структурированных, проводящих электрический ток поверхностей на не проводящей электрический ток подложке.

Предложенный в соответствии с изобретением способ пригоден, к примеру, чтобы изготавливать токопроводящие полоски на печатных платах, антенн радиочастотной идентификации, антенн ретрансляторов или других антенных структур, модулей чип-карт, плоских кабелей, нагревателей для сидений, пленочных проводников, токопроводящих полосок в солнечных элементах или в LCD или плазменных экранах, или для изготовления гальванически покрытых изделий любой формы. Также способ пригоден для изготовления декоративных или функциональных поверхностей на изделиях, которые могут применяться для защиты от электромагнитного излучения, для теплопроводности или в качестве упаковки.

Для получения возможности реализации комплексных схем часто необходимо изготавливать несколько лежащих друг над другом токопроводящих полосок с лежащим между ними изолирующим слоем. Для этого с одной стороны существует возможность предусмотреть несколько печатных плат, на которых соответственно выполнены токопроводящие полоски и уложить их друг над другом в стопку, причем соответственно две печатные платы отделены друг от друга с помощью соответственно дополнительного голоэдрического изолирующего слоя. Чтобы иметь возможность соединения отдельных токопроводящих полосок друг с другом, в печатных платах предусматриваются изготовление металлизированных отверстий, через которые токопроводящие полоски соединяются друг с другом. В качестве альтернативы, к примеру, из Hans-Jochim Hanke, Baugruppentechnologie der Elektronik, Hybridtrager, Seiten 41-45, Verlag Technik Berlin, 1994 известно предусматривать на одной печатной плате несколько уровней для токопроводящих полосок, которые соответственно в местах пересечения отделены друг от друга изолирующим слоем. С помощью до сих пор известных способов такого рода, при которых изолирующий слой предусмотрен соответственно только в области, в которой находится лежащая ниже токопроводящая полоска, максимально возможно четыре проводящие полоски.

Изготовление подобного рода токопроводящих полосок осуществляется в общем с помощью того, что первоначально на подложку наносится структурированный слой с хорошей адгезией к подложке. На этом слое с хорошей адгезией к подложке фиксируется металлическая фольга или металлический порошок. В качестве альтернативы также известно нанесение по всей поверхности на подложку из синтетического материала металлической фольги или слоя металла, запрессовка с помощью структурированного нагретого штампа в подложку и фиксация с помощью последующего отверждения. Структурирование слоя металла осуществляется с помощью механического удаления областей металлической фольги или металлического порошка, не соединенных со слоем с хорошей адгезией к подложке или подложкой. Подобного рода способ, к примеру, описан к заявке на патент ФРГ DE-A 10145749. Недостатком этого способа является то, что после нанесения токопроводящего слоя необходимо снова удалять большое количество материала. К тому же с помощью этого способа невозможно наносить изолирующий слой.

К другим недостаткам способов, известных из уровня техники, относятся плохое сцепление, а также отсутствующие однородность и проницаемость слоя металла, осажденного с помощью обесточенной и/или гальванической металлизации. Это чаще всего ведет к тому, что проводящие электрический ток частицы запрессовываются в материал матрицы и поэтому только небольшая часть их свободно лежит на поверхности и таким образом в распоряжении для обесточенной и/или гальванической металлизации имеется только небольшая часть этих частиц. Эта проблема имеет место, прежде всего при применении очень маленьких частиц (частицы в диапазоне микрометров и нанометров). Из-за этого получение однородного проницаемого металлического покрытия весьма затруднительно или даже вообще не возможно, так как нет надежности процесса. Вследствие наличия окислительного слоя на проводящих электрический ток частицах этот эффект еще более усиливается.

Другим недостатком уже известных способов является медленная обесточенная и/или гальваническая металлизация. Благодаря запрессовки проводящих электрический ток частиц в материале матрицы число частиц открытых на поверхности, имеющихся в распоряжении для обесточенной и/или гальванической металлизации, мало. Кроме прочего, причиной этого является то, что при применении, к примеру, дисперсии давления более тяжелые частицы металла погружаются в материал матрицы и таким образом только небольшое количество металлических частиц остается на поверхности.

Другим недостатком уже известных способов, в особенности при изготовлении печатных плат, к примеру, многоуровневых печатных плат, является требующая затрат многослойная конструкция. В связи ограниченностью места (на определенной поверхности может быть реализовано только определенное количество токопроводящих полосок и монтажных соединений), а также с учетом дизайна печатных плат при изготовлении многоуровневых печатных плат должны соединяться между собой, например, ламинированием всегда несколько внутренних слоев, в частности 18 штук или более, и два внешних слоя. К тому же регулярно необходимо также еще укладывать соответственно изолирующий слой между двумя внутренними слоями или между внутренним и внешним слоем. С целью обеспечения контакта, к примеру, двух токопроводящих полосок на двух различных внутренних слоях они должны, как правило, также еще и соединяться друг с другом, что также требует затрат. Для этого в этих внутренних слоях, к примеру, при изготовлении так называемых скрытых или заглубленных переходных соединений должны, к примеру, выполняться отверстия и осуществляться их металлизация, что также требует затрат. Существуют также электрические соединения между внешними слоями и лежащим под ними внутренним слоем, это так называемые микроканалы, к примеру, маленькие глухие отверстия. Они, требуя затрат, сверлятся механическим путем или с применением лазерной техники, при их изготовлении используется фотохимический способ или процесс плазменного травления.

Другим недостатком способов, описанных в уровне техники, является большая общая толщина изготовленных таким образом печатных плат.

Задачей настоящего изобретения является разработка способа, с помощью которого на не проводящую электрический ток подложку на нескольких уровнях просто и, не требуя больших затрат, могут наноситься проводящие электрический ток поверхности, и который позволяет иметь высокую плотность токопроводящих полосок, а также позволяет изготовление плоских печатных плат.

Задача решается с помощью способа изготовления структурированных и/или голоэдрических, проводящих электрический ток поверхностей на не проводящей электрический ток подложке, который включает следующие этапы.

a) Нанесение структурированных и/или голоэдрических, проводящих электрический ток поверхностей первого уровня на не проводящую электрический ток подложку.

b) Нанесение изолирующего слоя на места, в которых структурированные и/или голоэдрические, проводящие электрический ток поверхности второго уровня пересекают структурированные и/или голоэдрические проводящие электрический ток поверхности первого уровня и не должно осуществляться какого-либо электрического контакта между структурированными и/или голоэдрическими, проводящими электрический ток поверхностями первого уровня и второго уровня.

c) Нанесение структурированных и/или голоэдрических, проводящих электрический ток поверхностей второго уровня в соответствии с этапом а).

d) При необходимости повторение этапов b) и с).

В качестве подложки, на которую наносится проводящая электрический ток, структурированная или голоэдрическая поверхность, годятся, к примеру, жесткие или гибкие подложки. Предпочтительно подложка не проводит электрический ток. Это означает, что удельное сопротивление составляет свыше 109 Ом×см. Подходящими подложками, к примеру, являются усиленные и не усиленные полимеры, как они обычно применяются для печатных плат. Подходящими полимерами являются эпоксидные смолы или модифицированные эпоксидные смолы, к примеру, бифункциональный или полифункциональный бисфенол А или смола бисфенола F, эпоксидные новолачные смолы, бромированные эпоксидные смолы, усиленные арамидным волокном или стекловолокном или бумажными волокнами эпоксидные смолы (к примеру, FR4), усиленные стекловолокном синтетические вещества, жидкокристаллические полимеры (LCP), полифениленсульфиды (PPS), полиоксиметилены (РОМ), полиарилэфиркетоны (РАЕК), полиэфирэфиркетоны (PEEK), полиамиды (РА), поликарбонаты (PC), полибутиленэфирфталаты (РВТ), полиэтиленэфирфталаты (PET), полимиды (РI), полимидные смолы, сложные эфиры цианата, бисмалеймид-триазин-смолы, смолы винилового сложного эфира, нейлон, полиэфир, полиэфирные смолы, полиамиды, полианилины, феноловые смолы, полипирролы, полиэтиленнафталат (PEN), полиметилметакрилат, полиэтилендиокситиофен, покрытая фенольной смолой арамидная бумага, политетрафторэтилен (PTFE), меламиновые смолы, силиконовые смолы, фтористые смолы, аллированный полифенилен-эфир (АРРЕ), полиэфироимиды (РЕI), полифениленоксиды (РРО), полипропилены (РР), полиэтилены (РЕ), полисульфоны (PSU), полиэфирсульфоны (PES), полиариламиды (РАА), поливинилхлориды (PVC), полистиролы (PS), акрилнитрилбутадиенстиролы (ABS), акрилнитрилстиролакрилаты (ASA), стиролакрилнитрилы (SAN), а также смеси (сочетания) двух или более названных выше полимеров, которые могут существовать в различных формах. Подложки для специалистов могут иметь известные дополнения как, например, средство защиты от огня.

Принципиально могут также применяться для материала матрицы все приведенные ниже полимеры. Годятся также другие равным образом обычные в производстве печатных плат подложки.

Далее являются пригодными композиционные материалы, вспененные полимеры, стиропор®, стиродур®, полиуретаны (PU), керамические поверхности, текстильные материалы, картон, бумага, бумага с полимерным покрытием, дерево, минеральные материалы, кремний, стекло, ткани растительного происхождения, а также ткани животного происхождения.

Подложка при этом может быть как жесткой, так и гибкой.

Структурированная или голоэдрическая, проводящая электрический ток поверхность первого слоя, к примеру, наносится, тем что сначала наносится основной слой с дисперсией, который содержит проводящие электрический ток частицы, и по меньшей мере, частично подвергается сушке и/или твердению, затем частицы, по меньшей мере, частично раскрываются и потом с помощью обесточенного и/или гальванического покрытия снабжаются слоем металла.

На первом этапе на подложку наносится структурированный или голоэдрический основной слой с дисперсией, который в материале матрицы содержит проводящие электрический ток частицы. Проводящие электрический ток частицы могут состоять из частиц с любой геометрией, из любого проводящего электрический ток материала, из смеси различных, проводящих электрический ток материалов или из смесей проводящих электрический ток и не проводящих электрический ток материалов. Пригодными проводящими электрический ток материалами, к примеру, являются углерод в виде сажи, графита или нанотрубочек из углерода, проводящие электрический ток металлические комплексы, проводящие электрический ток органические соединения и проводящие ток полимеры или металлы, преимущественно цинк, никель, олово, кобальт, марганец, железо, магний, свинец, хром, висмут, серебро, золото, алюминий, титан, палладий, платина, тантал, а также сплавы или смеси металлов, которые, по меньшей мере, содержат один из этих металлов. Подходящими сплавами являются, например, CuZn, CuSn, CuNi, SnPb, SnBi, NiPb, ZnFe, ZnNi, ZnCo и ZnMn, в частности предпочтительными являются алюминий, железо, медь, никель, цинк, олово, углерод, а также их смеси.

Преимущественно проводящие электрический ток частицы имеет средний диаметр частицы от 0,001 до 100 µм, предпочтительно от 0,005 до 50 µм и особенно предпочтительно от 0,01 до 10 µм. Средний диаметр частицы может определяться с помощью измерения лазерной дифракции на приборе «Микротрак Х100». Распределение диаметров частиц зависит от способа изготовления. Типично распределение диаметров имеет только максимум, однако возможно несколько максимумов.

Поверхность проводящей электрический ток частицы может быть снабжена, по меньшей мере, частично покрытием ("покрывающим слоем"). Подходящие покрывающие слои могут иметь неорганическую (к примеру, SiO2, фосфаты) или органическую природу. Разумеется, проводящие электрический ток частицы могут быть покрыты металлом или оксидом металла. Равным образом металл может быть в частично окисленной форме.

Если проводящую электрический ток частицу должны образовывать два или более различных металла, то это осуществляется с помощью смеси этих металлов. В частности, предпочтительно, если выбраны металлы из группы, состоящей из алюминия, железа, меди, никеля и олова.

Проводящие электрический ток частицы могут, однако, содержать первый металл и второй металл, причем второй металл представлен в форме сплава (с первым металлом или одним или несколькими другими металлами), или проводящие электрический ток частицы содержат два различных сплава.

Наряду с выбором проводящих электрический ток частиц форма проводящих электрический ток частиц оказывает влияние на свойства дисперсии после покрытия. В отношении формы возможны известные специалисту многочисленные варианты. Форма проводящих электрический ток частиц может быть, например, игольчатая, цилиндрическая, пластинчатая, трубчатая или шаровидная. Это идеализированные формы форм частиц, причем фактическая форма, например, обусловленная изготовлением, более или менее сильно отклоняется от них. Так, например, частицы, имеющие форму горшка, в рамках настоящего изобретения представляют собой реальное отклонение от идеализированной формы шара.

Проводящие электрический ток частицы с различными формами имеются в коммерческой продаже.

Если применяются смеси проводящих электрический ток частиц, то отдельные составляющие смеси могут иметь также различную форму частиц и/или величину частиц. Также могут применяться смеси только одного сорта проводящих электрический ток частиц с различными размерами частиц и/или формами частиц. В случае различных форм частиц и/или размеров частиц точно также предпочтительны металлы: алюминий, железо, медь, никель, цинк и олово, а также углерод.

Как уже излагалось выше, проводящие электрический ток частицы в форме их порошков могут прибавляться к дисперсии. Подобного рода порошки, к примеру металлические порошки, являются доступными коммерческими товарами или могут легко изготавливаться с помощью известных способов, примерно с помощью электролитического осаждения или химического восстановления из растворов металлических солей или восстановлением оксидного порошка, например водородом, распылением или разбрызгиванием металлического расплава, в частности, в охлаждающих средах, например газах или воде. Предпочтительным является распыление, а также восстановление оксидов металлов. Металлические порошки могут изготавливаться с предпочтительной величиной зерна, а также достигать ее с помощью помола более крупных металлических порошков. Для этого годится, к примеру, шаровая мельница.

В случае железа наряду с газовым и водяным распылением и восстановлением оксидов железа предпочтительным является процесс изготовления порошка карбонильного железа. Это осуществляется путем термического разложения пентакарбонила железа. Это, например, описывается в Ullman's Encyclopedia of Industrial Chemistry, 5th Edition, Vol.A14, Seite 599. Разложение пентакарбонила железа может, например, осуществляться при повышенных температурах и повышенном давлении в обогреваемом аппарате для разложения, который включает трубу из жаростойкого материала, как кварцевое стекло или У2А-сталь, преимущественно в вертикальном положении, которая окружена нагревательным устройством, состоящим, например, из нагревательной бани, нагревающих проволок или оболочки, через которую пропускается нагревающая среда.

Имеющие форму пластинок проводящие электрический ток частицы с помощью оптимизированных условий могут контролироваться в процессе изготовления или дополнительно получаться с помощью механической обработки, например с помощью обработки в шаровой мельнице с мешалкой.

В отношении общего веса высушенного покрытия доля проводящих электрический ток частиц составляет в диапазоне от 20 до 98% по весу. Предпочтительный диапазон доли проводящих электрический ток частиц в отношении общего веса высушенного покрытия составляет от 30 до 95% по весу.

В качества материала матрицы годятся, к примеру, связующие вещества с очищенной пигментной вяжущей группой, естественные или синтетические полимеры и их дериваты, природные смолы, а также синтетические смолы и их дериваты, природный каучук, протеины, производные целлюлозы, высыхающие и не высыхающие масла и нечто подобное. Они могут, однако не должны, твердеть под воздействие химического или физического способа, например, под воздействием воздуха, облучения или температуры.

В случае материала матрицы речь преимущественно идет о полимере или смеси полимеров.

В качестве материала матрицы предпочтительными полимерами являются ABS (акрилонитрил-бутадиен-стирол); ASA (акрилонитрил-стирол-акрилат); акрилированные акрилаты; алкидные смолы; алкилвинилацетаты; алкиленвинилацетат-сополимеры, в частности, метиленвинилацетат, этиленвинилацетат; бутиленвинилацетат; алкиленвинилхлорид-сополимеры; аминосмолы; альдегидные и кетоновые смолы; целлюлоза и производные целлюлозы, в частности, гидроксиалкилированная целлюлоза, сложные эфиры целлюлозы, как ацетаты, пропионаты, бутираты, карбоксиалкилированная целлюлоза, нитрат целлюлозы, эпоксиакрилаты; эпоксидные смолы; модифицированные эпоксидные смолы, к примеру, бифункциональный или полифункциональный бисфенол-А или смола бисфенола F, эпокси-новолачная смола, бромированная эпоксидная смола, циклоалифатические эпоксидные смолы, алифатические эпоксидные смолы, глицидный простой эфир, виниловый простой эфир, сополимеры этиленакриловой кислоты, углеводородные смолы; MABS (прозрачный ABS с единицами акрилата); меламиновые смолы, ангидридные сополимеры малеиновой кислоты; метакрилаты; натуральный каучук; синтетический каучук; хлоркаучук; природные смолы; смолы коллофония; шеллак; фенольные смолы; полиэфир; полиэфирные смолы такие как: смолы сложных фениловых эфиров; полисульфоны, сульфоны простых полиэфиров; полиамиды; полимиды; полианилины: полипироллы; полииутилентерефталат (РВТ); поликарбонат (к примеру, Макролон® Байер АГ); полиэфиракрилаты, акрилаты простого полиэфира; полиэтилены; полиэтилентиофены; полиэтиленнафталаты; полиэтилентеренфталаты (PET); полиэтилентеренфталат-гликоль (PETG); полипропилены; полиметилметакрилат (РММА); полифенилоксид (РРО); полистиролы (PS), политетрафторэтилен (PTFE); политетрагидрофуран; полиэфир (к примеру полиэтиленгликоль, полипропиленгликоль), соединения поливинила, в частности, поливинилхлорид (PVC), PVC-сополимеры, PVdC, поливинлацетат и его сополимеры, при необходимости частично гидролизованный поливиниловый спирт, поливинилацеталы, поливинилацетаты, поливинилпирролидон, поливиниловый эфир, поливинилакрилаты и -метакрилаты в растворе и в виде дисперсии, а также их сополимеры, эфир полиакриловой кислоты и сополимеры полистирола: полистирол (ударопрочная и не ударопрочная модификация); полиуретаны, несшитые или сшитые с изоцианатами; полиуретанакрилаты; стирол-акрил-сополимеры; стирол-бутадиен-блоксополимеры (к примеру Стирофлекс® или Стиролюкс® БАСФ АГ, К-Резин™ СРС); протеины, как, к примеру казеин; SIS; триазиновая смола, бисмалеймид-триазин-смола (ВТ), смола цианатного эфира (СЕ), аллированный полифениленэфир (АРРЕ). Далее материал матрицы могут образовывать смеси двух или нескольких полимеров.

Особенно предпочтительны в качестве материала матрицы акрилаты, акрилатные смолы, производные целлюлозы, смолы метакрилатов, меламин и смолы карбаматов, полиалкилены, полимиды, эпоксидные смолы, модифицированные эпоксидные смолы, к примеру, бифункциональный и полифункциональный бисфенол-А или смолы бисфенола F, эпокси-новолачные смолы, бромированные эпоксидные смолы, циклоалифатические эпоксидные смолы, алифатические эпоксидные смолы, глицидовый эфир, виниловый эфир и смолы фенола, полиуретаны, сложные эфиры, поливинилацеталы, поливинилацетаты, полистиролы, сополимеры полистирола, полистиролакрилаты, стирол-бутадиен-блоксополимеры, алкиленвинилацетаты и сополимеры винидхлорида, полиамиды и их сополимеры.

При изготовлении проводящих ток пластин в качестве материала матрицы для дисперсии применяются предпочтительно отверждающиеся термически или облучением смолы, к примеру, модифицированные эпоксидные смолы, как бифункциональный или полторафункциональный бисфенол-А или смолы бисфенола F, эпокси-новолачные смолы, бромированные эпоксидные смолы, циклоалифатические эпоксидные смолы, алифатические эпоксидные смолы, глицидовый эфир, цианатный эфир, виниловый эфир, фенольные смолы, полимиды, меламиновые смолы и аминовые смолы, полиуретаны, полиэфир и производные целлюлозы.

По отношению к общему весу высушенного покрытия доля органических вяжущих компонентов составляет от 0,01 до 60% по весу. Преимущественно доля составляет от 0,1 до 45% по весу, еще более предпочтительно от 0,5 до 35% по весу.

Для получения возможности нанесения проводящих электрический ток частиц и дисперсию, содержащую материал матрицы, на подложку, к дисперсии может быть добавлен растворитель или смесь растворителей, чтобы для соответствующего способа нанесения подобрать соответствующую вязкость дисперсии. Подходящими растворителями, к примеру, являются алифатические и ароматические углеводороды (к примеру, n-октан, циклогексан, толул, ксилол), спирты (к примеру, метанол, этанол, 1-пропанол, 2-пропанол, 1-бутанол, 2-бутанол, амиловый спирт), многовалентные спирты, как глицерин, этиленгликоль, пропиленгликоль, неопентилгликоль, алкиловый эфир (к примеру, метилацетат, этилацетат, пропилацетат, бутилацетат, изобутилацетат, изопропилацетат, 3-метилбутанол), алкоксильные спирты (к примеру, метоксипропанол, метоксибутанол, этоксипропанол, алкилбензолы (к примеру, этилбензол, изопропилбензол), бутилдигликоль, алкилгликоацетаты (к примеру, бутилгликоацетат, бутилдигликоацетат, диацетоновый спирт, дикликолдиалкиловый эфир, дикликолмоноалкиловый эфир, дипропиленгликольдиалкиловый эфир, ацетат дигликольалкилового эфира, ацетат дикликольалкилового эфира, ацетат дипропиленгликольалкилового эфира, диоксан, дипропиленгликоль и -эфир, диэтилен гликоль и -эфир, DBE (двухосновный сложный эфир), простой эфир (к примеру, диэтиленовый эфир, тетрагидрофуран), этиленхлорид, этиленгликоль, этиленгликольацетат, этиленгликольдиметиловый сложный эфир, кресол, лактоны (к примеру, бутиролактон), кетоны (к примеру, ацетон, 2-бутанон, циклогексанон, метилэтилкетон (МЕК), метилизобутилкетон (MIBK)), метилдигликоль, метиленхлорид, метиленгликоль, метилгликольацетат, метилфенол (орто-, мета-, пара-кресол), пирролидоны (к примеру, N-метил-2-пирролидон), пропиленгликоль, пропиленкарбонат, тетрахлоруглерод, толуол, триметилопропан (ТМР), ароматические углеводороды и смеси, алифатические углеводороды и смеси, спиртовые монотерпены (как, например, терпинеол), вода, а также смеси из двух или нескольких этих растворителей.

Предпочтительными растворителями являются спирты (к примеру, этанол, 1-пропанол, 2-пропанол, бутанол), алкоксильные спирты (к примеру, метоксипропанол, этоксипропанол, бутилгликоль, бутилдигликоль, бутиролактон, дигликольдиалкиловый простой эфир, дигликольмоноалкиловый простой эфир, дипропиленгликольдиалкиловый простой эфир, дипропиленгликольмоноалкиловый простой эфир, сложный эфир (к примеру, этилацетат, бутилацетат, бутилгликольацетат, бутилдигликольацетат, дигликольалкилэфироацетат, дипропиленгликольалкилэфирацетат, (DBE), простой эфир (к примеру, тетрагидрофуран) многовалентные спирты как глицерин, этиленгликоль, пропиленгликоль, неопентилгликоль, кетоны (к примеру ацетон, метилэтилкетон, метилизобутилкетон, циклогексанон) углеводороды (к примеру, циклогексан, этилбензол, толуол, ксилол), N-метил-2-пирролидон, вода и смеси из них.

Если дисперсия на подложку наносится ink-jet способом, в качестве растворителей особенно предпочтительны алкоксильные спирты (к примеру, этоксипропанол, бутилгликоль, бутилд и гликоль) и многовалентные спирты как глицерин, сложный эфир (к примеру, бутилдигликольацетат, бутилгликольацетат, дипропиленгликольметилэфироацетаты), вода, циклогексан, бутиролактон, М-метил-пирролидон, DBE, а также смеси из них. При жидких матричных материалах (к примеру, жидкие эпоксидные смолы, акрилатовый сложный эфир) соответствующая вязкость в качестве альтернативы может регулироваться при нанесении также с помощью температуры, или посредством комбинации растворителей и температуры.

Дисперсия далее может содержать компоненты средства диспергирования. Оно состоит из одного или нескольких средств диспегрования.

В принципе пригодны все известные специалисту для применения в дисперсии и описанные в уровне техники средства диспергирования. Предпочтительные средства диспергирования представлены поверхностно-активными веществами или смесями поверхностно-активных веществ, например, анионными, катионными, амфотерными или неионогенными поверхностно-активными веществами.

Катионные и анионные поверхностно-активные вещества описаны, например, в "Encyclopedia of Polymer Science and Technology", Wiley & Sons (1966), Band 5, Seiten 816-818, и в "Emulsion Polymerisation and Emulsion Polymers". Herausgeber P.Lovell und M.EI-Asser, Verlag Wiley & Sons (1997), Seiten 224-226.

Примерами для анионных поверхностно-активных веществ являются соли щелочных металлов органических карбоновых кислот с длинами цепочек от 8 до 30 С-атомов, предпочтительным образом от 12 до 18 С-атомов. Они в общем обозначаются как мыло. Как правило, они применяются в виде солей натрия, калия или аммония. К тому же алкилсульфаты и алкилсульфонаты или алкиларилсульфонаты с от 8 до 30 С-атомов, предпочтительно от 12 до 18 С-атомов, могут применяться в качестве анионных поверхностно-активных веществ. Особо подходящими соединениями являются алкалидодецилсульфаты, например, додецилсульфат натрия или додецилсульфат калия и соли щелочных металлов C12-C16-сульфонопарафиновых кислот. Далее пригодны додецилбензолсульфонат нартия и диоктилсульфонсукцинат натрия.

Примерами подходящих для катионных поверхностно-активных веществ являются соли аминов или диаминов, четвертичные соли аммония, как, к примеру, гексадецилтрметиламмонийбромид, а также соли имеющих длинную цепочку, замещенных, циклических аминов, как пиридин, морфолин, пипередин. В частности, применяются четвертичные соли аммония, как, к примеру, гексадецилтриметиламмонийбромид, из триалкиламинов. Остатки алкила имеют в этом преимущественно от 1 до 20 С-атомов.

Согласно изобретению, в частности, неионогенные поверхностно-активные вещества могут применяться в качестве компонентов средств диспергирования. Неионогенные поверхностно-активные вещества описываются в CD Rompp Chemie Lexikon - Version 1.0 Stuttgart/New York: Georg Thieme Verlag 1995, Stichwort "Nichtionische Tenside".

Подходящими неионогенными поверхностно-активными веществами являются вещества, содержащие в основе полиэтиленоксиды или полипропиленоксиды, как плуроник® или тетроник® БАСФ АГ.

Подходящие в качестве неионогенных поверхностно-активных веществ полиалкиленгликоли имеют в общем усредненный молекулярный вес Mn в диапазоне от 1000 до 15000 г/мол, предпочтительно от 2000 до 13000 г/мол, особо предпочтительно от 4000 до 11000 г/мол. Предпочтительными неионогенными поверхностно-активными веществами являются полиэтиленгликоли.

Полиалкиленгликоли сами по себе известны и могут в соответствии с известными способами изготавливаться с помощью анионной полимеризации с алкалигидроксидами, как гидроксид натрия или калия, или алкалиновые алкоголяты, как метилат натрия, метилат натрия - или калия или изпропилата калия, в качестве катализаторов и при добавке, по меньшей мере, одной стартовой молекулы, которая содержит, связывая, от 2 до 8, преимущественно от 2 до 6, реактивных атомов водорода, или с помощью катионной полимеризации с кислотами Льюса, как антимонпентахлорид, борофторидэфират или отбеливающая глина, в качестве катализаторов из одного или нескольких алкиленоксидов с 2 до 4 атомов углерода в алкиловом остатке.

Подходящими алкиленоксидами являются, например, тетрагидрофуран, 1,2 или 2,3- бутиленоксид, стиролоксид и преимущественно этиленоксид и/или 1,2-пропиленоксид. Алкиленоксиды могут применяться по отдельности, чередуясь друг с другом, или в виде смесей. В качестве стартовых молекул могут быть, например, рассмотрены: вода, дикарбоновые кислоты, такие как кислоты Бернштейна, адипиновые кислоты, фталиевые кислоты или терефталиевые кислоты, алифатические или ароматические, при необходмости N-моно-, N,N- или N,N1-диалкилзамещенные диамины с 1 до 4 атомов углерода в алкиловом остатке, как при необходимости моно- и диалкилзамещенный этилендиамин, диэтилентриамин, триэтилентерамин, 1,3-пропилендиамин, 1,3-или 1,4-бутилендиамин, 1,2-, 1,3-, 1,4-, 1,5- или 1,6-гексаметилендиамин.

В качестве стартовых молекул далее рассматриваются: аканоламины, к примеру, этаноламин, N-метил- и N-этилэтаноламин, диалканоламин, к примеру, диэтаноламин, N-метил- и N-этилдиэтаноламин, и триалканоламин, к примеру, триэтаноламин, и аммиак. Преимущественно применяются многовалентные, в частности, двух-трехвалентные или многовалентные спирты, как этандиол, пропандиол 1,2 и 1,3, диэтиленгликоль, дипропиленгликоль, бутатдиол-14, гександиол - 1,6, глицерин, триметилопропан, пентаэритрит, и сахароза, сорбит и сорбитол.

Для компонентов средств диспергирования также годятся этерифицированные полиалкиленгликоли, например, моно-, ди-, три- или полиэфир названных полиалкиленгликолей, которые могут быть получены известным способом с помощью реакции концевых OH-групп названных полиалкиленгликолей с органическими кислотами, предпочтительно адипиновыми кислотами или терефталиевыми кислотами.

Неионогенные поверхностно-активные вещества представляют собой вещества, изготовленные алкоксилированием соединений с активными атомами водорода, например, продуктами присоединения алкиленового оксида к спиртам жирного ряда, кетоновым спиртам или алкилфенолам. Таким образом, могут, например, для алкоксилирования применяться этиленоксид или 1,2-пропиленоксид.

Другими возможными неионогенными поверхностно-активными веществами являются алкоксилированные или не алкоксилированные сложные сахарные эфиры или простые сахарные эфиры.

Простые сахарные эфиры представляют собой алкилгликозиды, полученные с помощью реакции обмена сахаров с жирными кислотами. Необходимые для изготовления названные вещества сахар, спирты жирного ряда и жирные кислоты известны специалисту.

Подходящие сахара описываются, например, в Beyer/Walter, Lehrbuch der organischen Chemie, S.Hirzel Verlag Stuttgart, 19. Auflage, 1981, S. 392-425. Возможные сахара представляют собой D-сорбит и сорбитаны, полученные из D-сорбита с помощью дегидратации.

Подходящими жирными кислотами являются насыщенные или однократно или многократно ненасыщенные неразветвленные или разветвленные карбоновые кислоты с от 6 до 26, предпочтительно от 8 до 22, особо предпочтительно от 10 до 20 С-атомами, как они, например, называются в CD Rompp Chemie Lexikon, Version 1.0, Stuttgart/New York: Georg Thime Verlag 1995, ключевое слово "жирные кислоты ". Возможны жирные кислоты, как лауриновые кислоты, пальмитиновые кислоты, стеариновые кислоты или масляные кислоты.

Подходящие спирты жирного ряда имеют одинаковый углеродный каркас как соединения, описанные в качестве подходящих жирных кислот.

Простые сахарные эфиры, сложные сахарные эфиры и способы их получения известны специалисту. Предпочтительные простые сахарные эфиры получаются известным способом с помощью реакции обмена названных сахаров с названными спиртами жирного ряда. Предпочтительные сложные сахарные эфиры получаются известными способами с помощью реакции обмена названных сахаров с названными жирными кислотами. Подходящие сложные сахарные эфиры являются моно-, ди-, триэфирами сорбитанов с жирными кислотами, в частности, сорбитанмонолаурат, сорбитандилаурат, сорбитантрилаурат, сорбитанмоноолеат, сорбитандиолеат, сорбитантриолеат, сорбитанмонопальмитат, сорбитандипальмитат, сорбитанмоностеарат, сорбитандистеарат, сорбитантристеарат и сорбитанполутораолеат, смесь сорбитанмоноэфиров и сорбитандиэфиров масляной кислоты.

Таким образом, в качестве диспергирующих средств возможны алкоксилированные простые и сложные эфиры сахара, которые получаются путем алкоксилирования названных простых и сложных эфиров сахара. Предпочтительными средствами алкокслирования являются этиленоксид и 1,2-пропиленоксид. Степень алкоксилирования лежит, как правило, между 1 и 20, предпочтительно 2 и 10, особо предпочтительно 2 и 6. Примерами этого являются полисорбаты, которые получаются при этоксилировании описанных выше сорбитанэфиров, например, описанных в CD Rompp Chemie Lexikon-Version 1.0, Stuttgart/New York: Georg Thieme Verlag 1995, ключевое слово «полисорбаты». Подходящими полисорбатами являются полиэтоксисорбитанлаурат, - стеарат, - пальмитат, - тристеарат, - олеае, - триолеат, в частности, полиэтоксисорбитанстеарат, который, к примеру, имеется в продаже как Tween® 60 der ICI America Inc. (например, описан в CD Rompp Chemie Lexikon - Version 1.0, Stuttgart/New York: Georg Tieme Verlag 1995, ключевое слово "Tween®").

Применение полимеров в качестве диспергирующих средств равным образом возможно.

Диспергирующее средство может применяться в отношении к общему весу дисперсии в диапазоне от 0,01 до 50% по весу. Преимущественно доля составляет от 0,1 до 25% по весу, особо предпочтительно от 0,2 до 10% по весу.

Далее предложенная в соответствии с изобретением дисперсия может содержать компонент наполнителя. Он может состоять из одного или нескольких наполнителей. Так компонент наполнителя может содержать металлизируемую массу в форме волокон, слоев или частиц наполнителей или их смеси. При этом речь идет о преимущественно имеющихся в продаже продуктах, как, например, углерод и минеральные наполнители.

Далее наполнители или усиливающие вещества будут применяться в виде порошка стекла, минеральных волокон, нитевидных кристаллов, оксида алюминия, оксида металлов, как оксид алюминия или оксид железа, слюды, кварцевой муки, карбоната кальция, сульфата бария, оксида титана или волластонита.

Далее могут применяться другие добавки как тиксотропные средства, к примеру, кремневая кислота, силикаты, как, например, аэросилы или бентониты, или органические тиксотропные средства и сгуститель, как, например, полиакриловая кислота, полиуретаны, гидрированное рициновое масло, красящие вещества, жирные кислоты, амиды жирных кислот, пластификаторы, смачивающие средства, противопенные средства, смазочный материал, сиккативы, средство, образующее поперечные связи, фотоинициаторы, комплексообразующее вещество, воск, пигменты, проводящие электрический ток полимерные частицы.

Доля составляющей наполнителя в отношении к общему весу сухого покрытия составляет преимущественно от 0,01 до 50% по весу. Далее предпочтительно от 0,1 до 30% по весу, особо предпочтительно от 0,3 до 20% по весу.

Далее в предложенной в соответствии с изобретением дисперсии могут иметься вспомогательные средства для обработки и стабилизаторы как ультрафиолетовые стабилизаторы, смазочные средства, ингибиторы коррозии и средства защиты от огня. Обычно их доля составляет в отношении к общему весу дисперсии от 0,01 до 5% по весу. Преимущественно составляет доля от 0,05 до 3% по весу.

После нанесения на подложку структурированного или голоэдрического основного слоя с дисперсией, который содержит проводящие электрический ток частицы в материале матрицы, и сушки или отверждения материала матрицы части