Каскадно-инверсионный способ смешивания и смеситель для его осуществления

Иллюстрации

Показать всеИзобретение относится к способам смешивания твердых порошкообразных компонентов различной влажности друг с другом и пастообразных (твердых компонентов с жидкими) и устройствам для осуществления этих способов. Может быть применено в химических процессах, порошковой металлургии, строительстве дорог и изготовлении строительных изделий, литейном производстве. Порошковые материалы перемещают в смесителе последовательно из одного отсека емкости смесителя в другой. Перемещение материала в первом отсеке образуют постоянной накачкой материалов, поступающих из внешней среды. В последующих отсеках перемещение материала образуют постоянной накачкой материалов, вытесняемых из предыдущих отсеков. Накачку в каждом отсеке осуществляют жестким элементом. Смеситель содержит открытую емкость, которая разделена на ряд последовательных, расположенных по кругу друг за другом отсеков, над которыми смонтирован жесткий элемент с конической рабочей поверхностью, взаимодействующей со смешиваемым материалом. Жесткий элемент смонтирован с возможностью кругового качания вокруг вершины конуса и соединен с приводом. Технический результат состоит в повышении степени гомогенности структуры смеси при снижении энергоемкости процесса. 2 н. и 21 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к способам смешивания твердых порошкообразных компонентов различной влажности друг с другом и пастообразных (твердых компонентов с жидкими) и устройствам для осуществления этих способов.

Смешивание твердых порошкообразных компонентов друг с другом и с жидкостями широко применяется в различных областях техники, и в особенности, в химических процессах, порошковой металлургии, строительстве дорог и изготовлении строительных изделий, литейном производстве и т.п.

При смешивании добиваются, чтобы смесь получила такую однородность, при которой по всей ее массе будет одинаковый состав и равномерное размещение всех компонентов.

Широко известны два способа смешивания.

Способ свободного смешивания (гравитационного), когда перемешивание осуществляют в барабанных смесителях различной формы, в которых при вращении барабанов смешиваемые материалы поднимаются вместе со стенкой, а затем сбрасываются со стенки, чем и достигается перемешивание смеси.

Несмотря на простоту способа и его экономичность по затратам энергии, а также простоту конструкции смесителей, он малопригоден для большинства смесей, которые например, применяются на заводах ЖБИ, огнеупоров, металлургии (литейном производстве) и др.

Способ принудительного перемешивания, в котором перемешивание осуществляется различными движущимися, расположенными внутри емкости смесителя, лопастями, лопатками, гребками, скребками и тому подобными элементами (см., например, книгу В.Л.Паращук и Н.А.Юдельсон. Строительные и дорожные машины. Машгиз. М., 1959, с.254 и книгу С.С.Кипарисов и О.В.Падалко. Оборудование предприятий порошковой металлургии. Металлургия, М., 1988, с.94-98).

Качество изготовляемых из смесей изделий в значительной степени зависит от тщательности перемешивания, что характеризуется их гомогенностью (одинаковостью во всех частях смеси).

Лучшими смесителями считаются бегунковые благодаря перемещению в них порошковых материалов в вертикальном и горизонтальном направлениях и эффекту растирания из-за проскальзывания поверхности бегунков при движении по круговым орбитам разного диаметра.

Недостатками их являются малая производительность и большая энергоемкость и металлоемкость на единицу продукции, а также нежелательное дробление частиц из-за сжатия их между двумя жесткими поверхностями чаши и бегуна.

Была поставлена техническая задача изобрести новый способ перемешивания и устройство для его осуществления. Новый способ должен обеспечивать не менее эффективное перемешивание, чем в бегунковых смесителях, а устройство для осуществления способа - смеситель - должен быть в разы менее энергоемким и металлоемким на единицу продукции и не дробить частиц из-за их сжатия между двумя жесткими поверхностями.

Поставленная задача решается тем, что в новом способе, названном каскадно-инверсионным, порошковые материалы перемещают в смесителе последовательно из одного отсека емкости смесителя в другой, из другого в следующий, причем перемещение материала в первом отсеке образуют постоянной накачкой смешиваемых порошковых материалов, поступающих из внешней среды, а в последующих отсеках перемещение материала образуют постоянной накачкой смешиваемых порошковых материалов, вытесняемых из предыдущих отсеков до вытеснения перемешанного материала из последнего отсека наружу, причем накачку осуществляют посредством по меньшей мере одного жесткого элемента.

Кроме того, тем, что отсеки располагают на одном уровне.

И тем, что отсеки располагают на разных уровнях.

А также тем, что смешиваемые материалы в первый отсек накачивают тонкими слоями попеременно.

Кроме того, и тем, что смешиваемые материалы в первый отсек накачивают тонкими слоями совместно.

А также и тем, что для накачки в каждый отсек применяют один и тот же жесткий элемент.

И тем, что для накачки в отсеки применяют по крайней мере два жестких элемента.

Также тем, что жесткие элементы над каждым отсеком качают (двигают) взаимосогласованно с качанием (движением) жестких элементов над другими отсеками.

Кроме того, тем, что жесткие элементы двигают к открытым поверхностям отсеков последовательно от отсека к отсеку.

И тем, что жесткие элементы двигают к открытым поверхностям отсеков попеременно, сначала к нечетным отсекам, затем к четным отсекам.

А также тем, что каждый накачиваемый слой частиц смешиваемого материала сжимают между твердой поверхностью жесткого элемента и слоем частиц, что устраняет дробление частиц.

Поставленная задача решается также и тем, что отсеки в емкости смесителя располагают в линию друг за другом.

А также тем, что отсеки в емкости смесителя располагают по кругу друг за другом.

Кроме того, и тем, что в емкости смесителя отсеки отделяют друг от друга стенками.

Также тем, что одну из поверхностей стенки выполняют наклонной.

И тем, что емкость смесителя разделяют, по крайней мере, на три отсека.

Поставленная задача решается также и тем, что каскадно-инверсионный смеситель для порошкообразного материала содержит открытую емкость, привод, жесткий элемент для воздействия на смешиваемый материал, устройство для подачи в емкость смешиваемого материала, при этом емкость разделена на ряд последовательных, расположенных по кругу друг за другом отсеков, над которыми смонтирован жесткий элемент, выполненный с конической рабочей поверхностью, взаимодействующей со смешиваемым материалом, при этом жесткий элемент смонтирован над емкостью с возможностью кругового качания вокруг вершины этого конуса и соединен с приводом, который обеспечивает жесткому элементу возможность совершения кругового качания.

Кроме того, и тем, что смеситель снабжен двумя тягами, каждая из которых смонтирована шарнирно одним концом на жестком элементе с противоположных сторон относительно оси кругового качания, а вторым концом на подвижном элементе устройства для подачи в емкость смешиваемых материалов, который обеспечивает подачу материала в первый отсек под качаемый жесткий элемент.

А также тем, что в емкости смесителя отсеки отделены друг от друга стенками.

И тем, что одна из поверхностей стенки выполнена наклонной. Кроме того, тем, что жесткий элемент выполнен с проемами. А также тем, что количество проемов соответствует количеству отсеков в емкости.

Также тем, что последний отсек снабжен выпускным устройством. Техническим результатом заявленного предложения является повышение степени гомогенности (упорядоченности) структуры перемешиваемых порошкообразных материалов при снижении энергоемкости процесса смешивания, а также снижении металлоемкости устройства для смешивания (смесителя).

Изобретение поясняется чертежами.

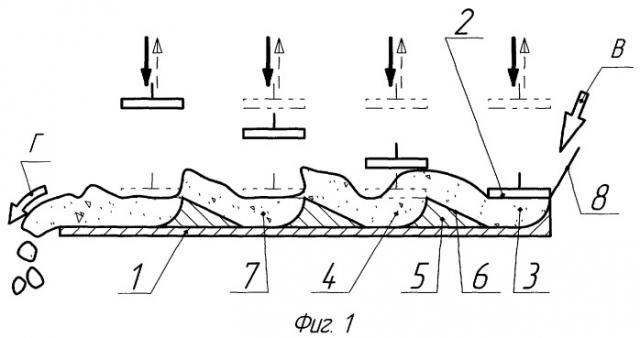

На фиг.1 показана схема процесса выполнения способа при расположении отсеков смесителя на одном уровне,

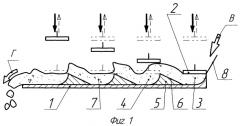

на фиг.2 показана схема процесса выполнения способа при расположении отсеков смесителя на разных уровнях,

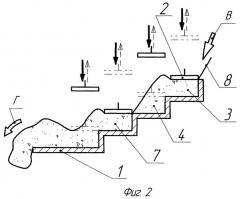

на фиг.3 приведена схема смесителя для осуществления этого способа, вид сбоку,

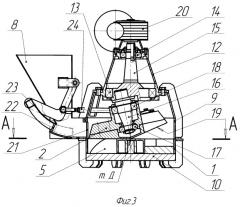

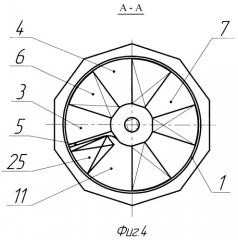

на фиг.4 - то же, сечение по А-А.

В описании приняты следующие обозначения.

1 - емкость смесителя,

2 - жесткий элемент,

3 - первый отсек,

4 - второй отсек,

5 - стенка, разделяющая отсеки,

6 - наклонная сторона стенки, разделяющей отсеки,

7 - третий отсек,

8 - устройство для подачи в первый отсек емкости смешиваемого материала под качающийся жесткий элемент,

9 - кожух,

10 - дно,

11 - пятый отсек,

12 - корпус,

13, 14, 17, 18 - подшипники,

15 - вал,

16 - ось,

19 - рабочая поверхность жесткого элемента,

20 - привод,

21 - отверстие в кожухе для подачи смешиваемых материалов в первый отсек,

22 - толкатель,

23 - затвор,

24 - тяга,

25 - выпускное отверстие.

Стрелка В - подача смешиваемых материалов в первый отсек,

Стрелка Г - выход готовой смеси,

Точка Д - точка пересечения геометрических осей вала 15 и оси 16.

Способ осуществляют следующим образом.

Смешиваемые материалы (фиг.1) из окружающей среды постоянно подсыпают в емкость смесителя 1 между качаемым в двух направлениях жестким элементом 2 и открытой поверхностью первого отсека 3. После предварительного заполнения объема первого отсека 3 емкости смесителя 1 смешиваемыми материалами и превышения ими уровня, до которого опускается жесткий элемент 2, жестким элементом 2 осуществляют постоянную накачку смешиваемых материалом в первый отсек, при которой при каждом ходе жесткого элемента 2 к открытой поверхности первого отсека 3, в него внедряются (нагнетаются) порции смешиваемых материалов, а при каждом ходе жесткого элемента 2 от открытой поверхности первого отсека 3 под него подаются новые порции смешиваемых материалов из окружающей среды. Смешиваемые материалы могут подаваться в первый отсек, например, попеременно, либо совместно, либо в другом сочетании.

В результате непрерывного внедрения порций смешиваемых материалов жестким элементом 2 в первый отсек 3 в нем образуется локальная текучая зона. После образования упомянутой зоны при каждом новом внедрении жестким элементом 2 очередной порции смешиваемых материалов из первого отсека 3 будет вытесняться часть ранее внедренных в него смешиваемых материалов во второй отсек 4 через разделяющую отсеки стенку 5. При этом смешиваемые материалы, двигаясь по наклонной стороне 6 разделяющей отсеки стенки 5, пересыпаются из него во второй отсек под качаемый в двух направлениях жесткий элемент 2, образуя первый каскад.

После заполнения объема второго отсека 4 и превышения смешиваемыми материалами уровня, до которого опускается жесткий элемент 2, осуществляется постоянная накачка во второй отсек 4, при которой при каждом ходе жесткого элемента 2 к открытой поверхности второго отсека 4, в него внедряются (втираются, нагнетаются) порции смешиваемых материалов, аналогично тому, как это происходит в первом отсеке 3, а при каждом ходе жесткого элемента 2 от открытой поверхности второго отсека 4 под него подаются новые порции смешиваемых материалов, вытесняемые из первого отсека 3.

В результате непрерывного внедрения порций смешиваемых материалов жестким элементом 2 во второй отсек 4 в нем образуется локальная текучая зона. После образования упомянутой зоны при каждом новом внедрении жестким элементом 2 очередной порции смешиваемых материалов из второго отсека 4 часть ранее внедренных в него смешиваемых материалов будет вытесняться в третий отсек 7, двигаясь через разделяющую отсеки стенку 5 по ее наклонной стороне 6.

Аналогичным образом образуют поток (перемещение) смешиваемых материалов в третьем и последующих отсеках. При этом гомогенность (упорядоченность) получаемой структуры после прохождения каждого отсека увеличивается. Из последнего отсека емкости смесителя 1 поток смеси, возникающий в последнем отсеке, вытесняют наружу, например, в приемную емкость.

Количество отсеков в емкости смесителя определяется природой смешиваемых материалов и требуемой степенью однородности получаемой смеси.

На фиг.2 представлена схема осуществления способа, в котором образуемый поток смешиваемых материалов пересыпается в последующий отсек, расположенный ниже предыдущего. При этом каскады образуются за счет перепада уровней отсеков емкости 1.

Непрерывную накачку (внедрение) смешиваемых материалов в отсеки емкости 1 производится либо одним жестким элементом 2, либо для этой цели применяют не менее двух жестких элементов.

При осуществлении способа одним жестким элементом его двигают к открытым поверхностям отсеков последовательно: сначала к первому отсеку, затем ко второму, потом к третьему и так до последнего отсека, а затем снова к первому и т.д.

При осуществлении способа жесткими элементами, количество которых, например, соответствует количеству отсеков в емкости, жесткие элементы двигают к открытым поверхностям соответствующих отсеков либо последовательно, сначала к первому отсеку, затем ко второму, потом к третьему и т.д. Либо, например, попеременно, сначала одновременно к первому и третьему отсеку, затем ко второму и к четвертому или иначе, сначала одновременно ко всем нечетным отсекам, а затем ко всем четным и т.д.

Каскадно-инверсионный смеситель для осуществления способа (фиг.3 и 4) включает емкость 1, смонтированный над ней нагнетательный механизм, устройство 8 для подачи в первый отсек 3 емкости 1 смешиваемого материала, кожух 9, ограждающий нагнетательный механизм и емкость 1.

Емкость 1 выполнена в виде цилиндрической чаши, радиально разделенной стенками 5 на несколько отсеков, например на пять. Одна стенка выполнена с вертикальными боковыми сторонами, а остальные стенки имеют одну наклонную сторону 6, нижняя кромка которой соприкасается с дном 10 чаши. При этом стенка с вертикальными боковыми сторонами разделяет первый 3 и пятый 11 отсеки. Наклон боковых сторон разделяющих стенок направлен одинаково по кругу.

Нагнетательный механизм включает в себя установленный в корпусе 12 на подшипниках 13 и 14 вал 15, закрепленную на валу 15 ось 16, на которой посредством подшипников 17 и 18 смонтирован жесткий элемент 2. Жесткий элемент 2 выполнен с конической рабочей поверхностью 19, взаимодействующей со смешиваемым материалом. Рабочая поверхность 19 может быть выполнена в виде сплошного прямого кругового конуса или конуса с проемами, причем количество проемов соответствует количеству отсеков в емкости 1.

Ось 16 закреплена на валу 15 так, чтобы ее геометрическая ось пересекалась с геометрической осью вращения вала. Такое взаимоположение оси 16 и вала 15 обеспечивает возможность кругового качания вокруг точки Д жесткого элемента 2 при вращении вала 15. При этом в частном случае вершина конуса рабочей поверхности 19 жесткого элемента 2 может находиться на пересечении геометрической оси 16 и вала. На нагнетательном механизме закреплен привод качания жесткого элемента 20, соединенный с валом 15, например, посредством шпоночного соединения, либо другим известным образом.

Устройство 8 для подачи смешиваемого материала в первый отсек 3 емкости 1 закреплено на кожухе 9 перед отверстием 21, выполненным в кожухе 9 для подачи в первый отсек 3 смешиваемых материалов под рабочую поверхность 19 жесткого элемента 2. Устройство 8 выполнено, например, в виде бункера, над дном которого смонтирован толкатель 22 с затвором 23. Толкатель 22 имеет возможность качания относительно выходного (нижнего) отверстия бункера. Качание толкателя 22 может обеспечиваться от индивидуального привода, либо от привода качания жесткого элемента 2. В последнем случае это осуществлено, например, посредством двух тяг 24 одинаковой длины, одни концы которых шарнирно соединены с толкателем 22, вторые концы шарнирно соединены с жестким элементом 2. Причем тяги 24 закрепляются на жестком элементе 2 с противоположных сторон относительно оси кругового качания жесткого элемента 2 так, чтобы они при расположении толкателя 22 в крайних положениях были параллельны между собой. Такое закрепление тяг 24 помимо обеспечения качания толкателя 22 предотвращает поворот жесткого элемента 2 вместе с валом 15 при вращении вала 15, не препятствуя круговому качанию жесткого элемента 2. При этом жесткий элемент расположен так, чтобы проемы преимущественно располагались над наклонными сторонами 6 разделяющих отсеки стенок 5.

В пятом отсеке для выхода потока смеси выполнено выпускное отверстие 25.

Смеситель работает следующим образом.

Включают привод качания жесткого элемента 2, который приводит во вращение вал 15. Вращаясь, вал 15 приводит в круговое качание жесткий элемент 2, рабочая поверхность 19 которого поднимается и опускается над отсеками емкости. При этом образующая конуса обкатывается по открытой поверхности емкости 1.

После включения привода подают смешиваемые материалы в бункер устройства 8. Через нижнее отверстие бункера при открытом затворе 23 смешиваемые материалы попадают на дно бункера перед толкателем 22, который проталкивает смешиваемые материалы через отверстие 21 в первый отсек 3 емкости 1 смесителя между качаемой рабочей поверхностью 19 жесткого элемента 2 и открытой поверхностью отсека 3.

В результате подачи толкателем 22 порций смешиваемых материалов и непрерывного внедрения их жестким элементом 2 в первый отсек 3 в нем образуется локальная текучая зона. После образования упомянутой зоны при каждом новом внедрении жестким элементом 2 очередной порции смешиваемых материалов из первого отсека 3 будет вытесняться часть ранее внедренных в него смешиваемых материалов во второй отсек 4 через разделяющую отсеки стенку 5. Таким образом, возникающий в первом отсеке 3 поток смешиваемых материалов пересыпается во второй отсек 4 под качаемый над ним жесткий элемент 2.

Аналогичным образом возникающий во втором отсеке 4 поток пересыпается в третий отсек 7 под качаемый над ним жесткий элемент 2, а возникающий в третьем отсеке 7 поток пересыпается в четвертый отсек под качаемый над ним жесткий элемент 2, а поток, возникающий в четвертом отсеке, пересыпается в пятый отсек 11 также под качаемый над ним жесткий элемент 2, из последнего отсека поток смешанных материалов (готовая смесь) вытесняется наружу через выходное отверстие 25.

Процесс смешивания в смесителе осуществляется непрерывно.

1. Каскадно-инверсионный способ смешивания порошковых материалов, заключающийся в том, что порошковые материалы перемещают в смесителе последовательно из одного отсека емкости смесителя в другой, из другого - в следующий, причем перемещение материала в первом отсеке образуют постоянной накачкой смешиваемых порошковых материалов, поступающих из внешней среды, а в последующих отсеках перемещение материала образуют постоянной накачкой смешиваемых порошковых материалов, вытесняемых из предыдущих отсеков до вытеснения перемешанного материала из последнего отсека наружу, причем накачку осуществляют посредством, по меньшей мере, одного жесткого элемента.

2. Способ по п.1, отличающийся тем, что отсеки располагают на одном уровне.

3. Способ по п.1, отличающийся тем, что отсеки располагают на разных уровнях.

4. Способ по п.1, отличающийся тем, что смешиваемые материалы в первый отсек накачивают тонкими слоями попеременно.

5. Способ по п.1, отличающийся тем, что смешиваемые материалы в первый отсек накачивают тонкими слоями совместно.

6. Способ по п.1, отличающийся тем, что для накачки в каждый отсек применяют один и тот же жесткий элемент.

7. Способ по п.1, отличающийся тем, что для накачки в отсеки применяют по крайней мере два жестких элемента.

8. Способ по п.7, отличающийся тем, что жесткие элементы над каждым отсеком качают взаимосогласованно с качанием жестких элементов над другими отсеками.

9. Способ по п.7, отличающийся тем, что жесткие элементы двигают к открытым поверхностям отсеков последовательно от отсека к отсеку.

10. Способ по п.7, отличающийся тем, что жесткие элементы двигают к открытым поверхностям отсеков попеременно, сначала к нечетным отсекам, затем к четным отсекам.

11. Способ по п.1, отличающийся тем, что каждый накачиваемый слой частиц смешиваемого материала сжимают между твердой поверхностью жесткого элемента и слоем частиц.

12. Способ по п.1, отличающийся тем, что отсеки в емкости смесителя располагают в линию друг за другом.

13. Способ по п.1, отличающийся тем, что отсеки в емкости смесителя располагают по кругу друг за другом.

14. Способ по п.1, отличающийся тем, что в емкости смесителя отсеки отделяют друг от друга стенками.

15. Способ по п.14, отличающийся тем, что одну из поверхностей стенки выполняют наклонной.

16. Способ по п.14, отличающийся тем, что емкость смесителя разделяют по крайней мере на три отсека.

17. Каскадно-инверсионный смеситель для порошкообразного материала, содержащий открытую емкость, привод, жесткий элемент для воздействия на смешиваемый материал, устройство для подачи в емкость смешиваемого материала, отличающийся тем, что емкость разделена на ряд последовательных, расположенных по кругу друг за другом отсеков, над которыми расположен жесткий элемент, взаимодействующая со смешиваемым материалом рабочая поверхность которого выполнена конической, при этом жесткий элемент смонтирован над емкостью с возможностью кругового качания вокруг вершины этого конуса, и соединен с приводом, который обеспечивает жесткому элементу возможность совершения кругового качания.

18. Смеситель по п.17, отличающийся тем, что снабжен двумя тягами, каждая из которых смонтирована шарнирно одним концом на жестком элементе с противоположных сторон относительно оси кругового качания, а вторым концом на подвижном элементе устройства для подачи в емкость смешиваемых материалов, который обеспечивает подачу материала в первый отсек под качаемый жесткий элемент.

19. Смеситель по п.17, отличающийся тем, что в емкости смесителя отсеки отделены друг от друга стенками.

20. Смеситель по п.19, отличающийся тем, что одна из поверхностей стенки выполнена наклонной.

21. Смеситель по п.17, отличающийся тем, что жесткий элемент выполнен с проемами.

22. Смеситель по п.21, отличающийся тем, что количество проемов соответствует количеству отсеков в емкости.

23. Смеситель по любому из пп.17-22, отличающийся тем, что последний отсек снабжен выпускным устройством.