Способ получения шарикового катализатора крекинга

Иллюстрации

Показать всеИзобретение относится к нефтепереработке, в частности, к способам получения шариковых платиноцеолитсодержащих катализаторов крекинга. Описан способ получения шарикового платиноцеолитсодержащего катализатора крекинга нефтяных фракций путем формования в минеральное масло гидрозоля, синтезированного смешением растворов силиката натрия и сульфата алюминия с водными суспензиями тонкодисперсных порошков цеолита Y и глинозема, стабилизированными дисперсантами и содержащими платинохлористоводородную кислоту, с последующей активацией, отмывкой, сушкой и прокаливанием в атмосфере дымовых газов и водяного пара, причем активация включает последовательно стадии: синерезис в растворе сульфата натрия, обработку раствором сульфата алюминия, обработку раствором смеси нитратов редкоземельных элементов, обработку раствором сульфата или нитрата аммония. Технический результат - получен прочный высокоактивный и высокоселективный катализатор крекинга с регулируемым насыпным весом. 3 з.п. ф-лы, 1 табл.

Реферат

Изобретение относится к нефтепереработке, в частности, к способам получения шариковых платиноцеолитсодержащих катализаторов крекинга.

Каталитический крекинг, являясь крупнотоннажным процессом, играет существенную роль в современной нефтеперерабатывающей промышленности. В настоящее время он является основным способом вторичной переработки нефти с целью получения дизельных и высокооктановых бензиновых фракций.

Каталитические системы крекинга углеводородных фракций должны обладать помимо высокой активности, также строго заданным размером и формой частиц, оптимальным насыпным весом, повышенной прочностью к истиранию, высокой регенерируемостью.

Современные шариковые катализаторы крекинга включают активную матрицу на основе аморфного алюмосиликата, цеолитный компонент, инертный наполнитель, а также добавки для дожига CO, образующегося при регенерации. Способы получения таких катализаторов крекинга основаны на формовании в минеральном масле гидрогелевых гранул, полученных смешением водных суспензий цеолита, наполнителя, с растворами силиката натрия и сульфата алюминия, обработке полученных шариков гидрогеля в растворах солей, промывке, сушке и прокаливании.

Для увеличения эффективности процессов крекинга и возможности их регулирования используют подходы, направленные на совершенствование каталитической активности применяемых систем:

- подходы, основанные на регулировании активности и селективности катализаторов за счет применения высокоактивных компонентов, оптимизации их пористой структуры;

- подходы, основанные на регулировании насыпного веса катализаторов, что позволяет регулировать время контакта сырья с катализатором в реакторе.

Основные характеристики катализатора задаются главным образом на стадии обработок шариков гидрогеля в растворах солей. К настоящему времени имеется большое число способов проведения этого процесса, которые включают следующие стадии:

- обработка раствором сульфата натрия с целью ускорения процесса формирования пористой структуры катализатора, что обеспечивает высокую механическую прочность, минимальное разрушение катализатора при обезвоживании в процессах сушки и прокаливания и хорошую регенерируемость в процессе эксплуатации на промышленной установке;

- обработка раствором сульфата алюминия, что обеспечивает удаление катионов натрия, а также дальнейшее сжатие структуры гидрогелевых шариков, позволяя тем самым контролировать насыпной вес товарного катализатора;

- ионный обмен в растворах солей аммония с целью удаления катионов натрия и получения активного катализатора;

- ионный обмен в растворах солей редкоземельных элементов с целью повышения селективности катализатора.

Для получения шариковых катализаторов крекинга с требуемыми характеристиками необходима оптимизация набора и последовательности обработок.

Известна схема обработок, представленная в способе получения катализатора для конверсии углеводородов [пат. США №3312615], содержащего цеолит Y, алюмосиликатную матрицу и инертные наполнители, в котором цеолит в редкоземельной катионной форме в количестве 2-15 мас.% смешивают с 10-45 об.% тонкоразмолотого глинозема, содержащего α-Al2O3 более чем 95 мас.% с размером частиц 0,1-3,0 мкм 100 мас.%, и вводят в аморфную алюмосиликатную матрицу (50-75 об.%) в процессе формования шариков в масляной ванне; гидрогелевые шарики подвергают активации раствором сульфата аммония, отмывают от солей, сушат на воздухе и прокаливают в атмосфере водяного пара. Катализатор по этому способу имеет низкие показатели прочности, насыпного веса и активности. Кроме того, растрескивание шариков катализатора после стадии сушки (брак по растрескиванию) весьма велико.

Согласно способу [пат. РФ №2221644] катализаторы получают путем смешения растворов силиката натрия, сульфата алюминия, суспензий цеолита типа NaY и глинозема с размером частиц менее 20 мкм 100 мас.%, менее 10 мкм - не менее 95 мас.%, менее 4 мкм - не менее 40 мас.%; формования гидрогелевых гранул в масляной колонне; последующей активации раствором сульфата или нитрата аммония и водным раствором смеси нитратов редкоземельных элементов; сушки и прокаливания в атмосфере водяного пара с содержанием паров воды 18-30 об.%. Проведение двустадийной обработки шариков катализатора сначала раствором сульфата алюминия, а затем раствором солей редкоземельных элементов влияет на химический состав и позволяет увеличить активность и селективность катализатора. Недостатком указанного технического решения является невысокий насыпной вес и прочность катализатора, а также значительное растрескивание шариков после сушки.

Известный способ получения шарикового цеолитсодержащего катализатора крекинга нефтяных фракций [пат. РФ №2221645] включает смешение водной суспензии цеолита Y в аммонийной или редкоземельно-аммонийной катионной форме с раствором силиката натрия, содержащим водную суспензию глинозема, имеющего в своем составе α-Al2O3 не более 85 мас.% и θ-Al2O3 10-20 мас.%, и раствором сульфата алюминия; формование гранул катализатора в колонне с минеральным маслом; последовательные активации раствором сульфата алюминия и смеси нитратов редкоземельных элементов; отмывку от солей; сушку и прокаливание в атмосфере дымовых газов и водяного пара. Недостатком указанного способа является сложность получения катализатора с высоким насыпным весом, и хотя бы с удовлетворительной прочностью, или же увеличение брака при производстве катализатора с низким или умеренным насыпным весом. Кроме того, набор обработок растворами солей согласно этому способу требует применения цеолитов с содержанием оксида натрия не более 3 мас.%.

Известен способ получения шарикового катализатора крекинга [пат. РФ №2287370], включающий смешение водной суспензии цеолита Y в водородной или водородно-редкоземельной форме с суспензией глинозема в количестве 3-65 мас.% (считая на прокаленный катализатор), содержащего α-Al2O3 не более 85 мас.% и θ-Al2O3 10-20 мас.%, и имеющего размер частиц менее 10 мкм 90-100 мас.%, менее 5 мкм 40-80 мас.%, в водном растворе силиката натрия и раствором сульфата алюминия, с добавлением платинохлористоводородной кислоты в раствор сульфата алюминия или в водную суспензию цеолита, подаваемых на формовку; формование гранул катализатора в колонне с минеральным маслом; последовательные активации растворами сульфата алюминия и смеси нитратов редкоземельных элементов; отмывку от солей конденсатной водой; сушку и прокаливание в атмосфере дымовых газов и водяного пара. Недостатками способа являются большие колебания показателей качества катализаторов.

Способ получения шарикового катализатора крекинга нефтяного сырья [пат. РФ №2229933] включает смешение водных растворов сульфата алюминия, силиката натрия и суспензии цеолита NaY с мольным отношением SiO2/Al2O3 4,5-9,5 в смесителе с образованием алюмосиликатного цеолитсодержащего гидрозоля, который далее коагулирует в гидрогель шариковой формы в слое минерального масла с плотностью 900-910 кг/см3 и вязкостью 25-50 мм2/с при 50°C; синерезис в растворе сульфата натрия; активацию раствором нитрата или сульфата аммония; активацию раствором нитратов редкоземельных элементов; промывку; сушку и прокаливание в токе паровоздушной смеси с содержанием водяного пара 18-30 об.%. Применение трехстадийной обработки позволяет, помимо регулирования химического состава, улучшить пористость катализатора, уменьшить его растрескивание на стадии сушки. Недостатком этого способа является невозможность получения катализатора, обладающего высокой прочностью и регулируемым насыпным весом.

Ближайшим по технической сущности и достигаемому эффекту решением является способ получения шарикового катализатора крекинга нефтяных фракций [пат. РФ №2285562] путем смешения растворов силиката натрия, сульфата алюминия и суспензий цеолита NaY и глинозема, введения платинохлористоводородной кислоты, формования гидрогелевых гранул в масляной колонне, обработки раствором сульфата натрия и последующей активации последовательно раствором сульфата или нитрата аммония, раствором сульфата алюминия с концентрацией 0,5-7 г/дм3 и смеси нитратов редкоземельных элементов, сушки и прокаливания в атмосфере водяного пара при содержании паров воды выше 40 об.%. Представленный в техническом решении способ проведения четырехстадийной обработки позволяет получать прочный катализатор с регулируемыми текстурными характеристиками, химическим составом, насыпным весом и прочностью. Недостатком указанного способа является значительное растрескивание шариков катализатора на стадии сушки, приводящее к большому производственному браку.

Целью предлагаемого технического решения является получение прочного высокоактивного и высокоселективного катализатора крекинга с регулируемым насыпным весом при снижении потерь в производстве.

Поставленная цель достигается способом получения шарикового платиноцеолитсодержащего катализатора крекинга нефтяных фракций путем формования в минеральное масло гидрозоля, синтезированного смешением растворов силиката натрия и сульфата алюминия с водными суспензиями тонкодисперсных порошков цеолита Y и глинозема, стабилизированными дисперсантами и содержащими платинохлористоводородную кислоту, с последующей активацией, отмывкой, сушкой и прокаливанием в атмосфере дымовых газов и водяного пара, отличающийся тем, что активация включает последовательно стадии: синерезис в растворе сульфата натрия; обработку раствором сульфата алюминия; обработку раствором смеси нитратов редкоземельных элементов; обработку раствором сульфата или нитрата аммония; при этом при содержании глинозема в составе формуемого катализатора менее 15 мас.% концентрация сульфата алюминия в активирующем растворе составляет 0,1-2 г/дм3, тогда как при содержании глинозема в составе формуемого катализатора 15-65 мас.%, концентрация сульфата алюминия в активирующем растворе составляет 2-10 г/дм3; концентрация сульфата или нитрата аммония в растворе составляет 2-20 г/дм3.

Отличительной чертой предлагаемого способа является получение шарикового платиноцеолитсодержащего катализатора крекинга нефтяных фракций путем формования в минеральное масло гидрозоля, синтезированного смешением растворов силиката натрия и сульфата алюминия с водными суспензиями тонкодисперсных порошков цеолита Y и глинозема, стабилизированными диверсантами и содержащими платинохлористоводородную кислоту; активации, включающей последовательно стадии: синерезис в растворе сульфата натрия; обработку раствором сульфата алюминия с концентрацией 0,1-2 г/дм при содержании глинозема в составе формуемого катализатора менее 15 мас.% или с концентрацией 2-10 г/дм3 при содержании глинозема в составе формуемого катализатора 15-65 мас.%; обработку раствором смеси нитратов редкоземельных элементов; обработку раствором сульфата или нитрата аммония с концентрацией 2-20 г/дм3; отмывку; сушку и прокаливание в атмосфере дымовых газов и водяного пара.

Таким образом, в предлагаемом техническом решении используется обработка, включающая последовательно синерезис, активацию раствором сульфата алюминия, ионный обмен на катионы редкоземельных элементов, ионный обмен на катионы аммония. Указанная последовательность обработок предлагается впервые и позволяет:

- регулировать химический состав получаемого катализатора;

- обеспечить развитую пористость и низкий брак по растрескиванию шариков;

- обеспечить высокую прочность и регулируемый насыпной вес получаемого катализатора;

- получать катализаторы, на основе модифицированных цеолитов Y, обладающие широким спектром активности и селективности.

Достоинством предлагаемого подхода является возможность регулирования активности и селективности, химического состава, пористости и насыпного веса катализатора, сохраняя его высокую прочность при меньших потерях в производстве.

Получение прочного катализатора с заданным насыпным весом достигается за счет проведения обработок сульфатом алюминия с концентрациями, оптимальными для заданного содержания глинозема (наполнителя), приводящими к меньшему растрескиванию шариков на стадии сушки. Согласно предлагаемому техническому решению катализатор с насыпным весом менее 800 кг/м3 получают при содержании наполнителя менее 15 мас.% и обработке раствором сульфата алюминия с концентрацией 0,1-2 г/дм3; катализатор с насыпным весом более 800 кг/м3 получают при содержании наполнителя 15-65 мас.% и обработке раствором сульфата алюминия с концентрацией 2-10 г/дм3.

Введение стадии обработки сульфатом алюминия непосредственно вслед за стадией синерезиса позволяет уменьшить (по сравнению с прототипом) брак, связанный с растрескиванием шариков катализатора на стадии сушки. Применение растворов сульфата алюминия с концентрацией ниже указанных пределов приводит к уменьшению прочности катализатора, тогда как их превышение приводит к росту брака по растрескиванию, а также к снижению эффективности последующих ионных обменов вследствие чрезмерного уплотнения структуры шариков. Таким образом, регулирование химического состава получаемого катализатора напрямую зависит от жесткости предварительной обработки раствором сульфата алюминия и требует применения растворов сульфата или нитрата аммония с концентрацией 2-20 г/дм3.

Анализ совокупности указанных выше приемов позволяет заключить, что заявляемое техническое решение соответствует критериям «новизна» и «существенные отличия».

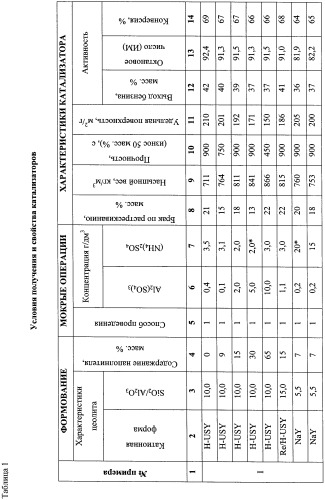

Ниже приведены примеры реализации предлагаемого технического решения, которыми оно иллюстрируется, но не исчерпывается. Характеристики катализаторов, а также условия их получения представлены в таблице 1.

1 Синтез катализаторов

1.1 Сырье и реагенты

Растворы сульфата алюминия с концентрацией 0,5-80 г/дм3.

Раствор силиката натрия с силикатным модулем (мольным отношением SiO2/Na2O) 2,9-3,0 и концентрацией 2,20-2,30 моль/дм3.

Цеолиты с размером частиц до 10 мкм более 95 мас.%, в том числе:

1. синтетический цеолит Na-Y с мольным отношением SiO2/Al2O3 5,5, степенью кристалличности 100%, содержанием оксида натрия 13,2 мас.%;

2. ультрастабильные цеолиты Y

- в водородной форме (H-USY) с мольным отношением SiO2/Al2O3 10,0, степенью кристалличности 95% и содержанием оксида натрия 2,1 мас.%,

- в водородно-редкоземельной форме (Re/H-USY) с мольным отношением SiO2/Al2O3 15,0, степенью кристалличности 90%, с содержанием оксида натрия 1,2 мас.%, оксидов редкоземельных элементов 0,5 мас.%.

Платинохлористоводородная кислота.

Наполнитель - оксид алюминия:

- содержание α-Al2O3 не менее 85 мас.%,;

- доля частиц размером до 4 мкм, не менее 70 мас.%;

- доля частиц размером до 8 мкм, не менее 85 мас.%.

Паровой конденсат:

- показатель pH не более 7,2;

- содержание оксида натрия не более 2,0 мг/дм3.

Диспергаторы:

- лигниносульфонат натрия;

- полиакрилат натрия.

Раствор сульфата натрия с концентрацией 7,0 г/дм3.

Растворы сульфата аммония с концентрацией 1,0-21,0 г/дм3.

Растворы нитрата аммония с концентрацией 2-20 г/дм3.

Растворы нитратов редкоземельных элементов (РЗЭ) с концентрацией суммы РЗЭ (в пересчете на оксиды) 1 и 2 г/дм3.

1.2 Подготовка сырья

1.2.1 Приготовление водной суспензии наполнителя

В емкость с мешалкой заливают горячий паровой конденсат, вносят расчетное количество полимерного стабилизатора суспензии - полиакрилата натрия, из расчета 0,35 мас.% в пересчете на количество сухого наполнителя. Расчетное количество наполнителя поднимают на обслуживающую площадку и загружают через люк при включенной мешалке. По окончании загрузки смесь перемешивают не менее трех часов. Рабочая концентрация водной суспензии наполнителя составляет 100-250 г/дм3.

1.2.1 Приготовление водной суспензии цеолита

В емкость с мешалкой заливают горячий паровой конденсат, после чего вносят расчетное количество полимерного стабилизатора суспензии - лигниносульфоната натрия, из расчета 0,12 мас.% в пересчете на количество сухого цеолита. Цеолит загружается через люк при включенной мешалке. Рабочая концентрация цеолита составляет 100-150 г/дм3. В готовую суспензию цеолита вносят расчетное количество раствора платинохлористоводородной кислоты. По окончании загрузки смесь перемешивают

1.3 Формование гранул катализатора

Формование гранул катализатора проводится по двухпоточной схеме смешения. Двухпоточное формование основано на смешении предварительно приготовленной силикатной смеси (первый поток) с раствором сульфата алюминия (второй поток). Потоки смешивают в соотношении, необходимом для получения катализатора, содержащего 10-12 мас.% цеолита и до 70 мас.% наполнителя.

Для приготовления силикатной смеси в пассивном смесителе предварительно смешивают растворы жидкого стекла с температурой 3-5°C, водные суспензии цеолита с температурой 5-8°C и наполнителя. Приготовленная силикатная смесь подается в емкость с перемешивающим устройством, где происходит дополнительное смешивание компонентов, после чего направляется на смеситель формовочной колонны. Туда же подают рабочий раствор сульфата алюминия с концентрацией 80 г/дм3.

Образующийся в результате взаимодействия гидрозоль стекает по распределительным конусам формовочной колонны в минеральное масло, образуя шарики гидрогеля. Сформованные мокрые шарики транспортируются из колонны водой в чан для проведения обработок растворами солей.

1.4 Мокрые операции

Полученные шарики гидрогеля подвергают двум способам последовательных обработок (мокрым операциям).

Способ 1 согласно предлагаемому техническому решению включает последовательные обработки:

1. в растворе сульфата натрия с концентрацией 7 г/дм3;

2. в растворах сульфата алюминия с концентрацией 0,05-15,0 г/дм3;

3. в растворе смеси нитратов редкоземельных элементов с концентрацией оксидов РЗЭ 2 г/дм3;

4. в растворах сульфата или нитрата аммония с концентрацией 1,0-21,0 и 2,0-20,0 г/дм3, соответственно;

5. промывку паровым конденсатом.

Способ 2 согласно прототипу [пат. РФ №2285562] включает последовательные обработки:

1. в растворе сульфата натрия с концентрацией 7 г/дм3;

2. в растворе сульфата аммония с концентрацией 10 г/дм3;

3. в растворе сульфата алюминия с концентрацией 0,1 г/дм3;

4. в растворе смеси нитратов редкоземельных элементов с концентрацией оксидов РЗЭ 1 г/дм3;

5. промывку паровым конденсатом.

1.5 Сушка катализатора

Сушка катализатора проводится в ленточном сушильном аппарате при постепенном повышении температуры до 160-170°C. Для снижения растрескивания шариков из-за эффекта капиллярного давления сушку проводят с дополнительной подачей острого пара в зоны ленточной сушилки, что позволяет увеличить влагосодержание паровоздушной среды.

1.6 Прокаливание катализатора

После сушки катализатор прокаливают при температуре 680-770°C в течение 68-72 ч в атмосфере водяного пара.

1.7 Испытания катализаторов

Катализатор анализируют по следующим показателям:

- брак по растрескиванию, мас.% (массовая доля расколовшихся после сушки шариков);

- насыпной вес, кг/м3;

- прочность при ударно-истирающем воздействии, износ 50 мас.%, с;

- удельная поверхность, согласно методу низкотемпературной адсорбции азота, м2/г.

- активность по конверсии, мас.%, выходу, мас.%, бензиновой фракции (н.к. - 200°C) и ее октановому числу согласно исследовательскому методу (ИМ) при крекинге вакуумного газойля (с температурой конца кипения 510°C, плотностью 910 кг/м3) при температуре 460°C, объемной скорости подачи сырья 1,75 ч-1.

Реализация предлагаемого технического решения представлена в примере I (таблица 1). Цеолитсодержащие шариковые катализаторы крекинга с насыпным весом менее 800 кг/м3 получаются при введении в их состав менее 15 мас.% наполнителя и проведении обработки гранул гидрогеля раствором сульфата алюминия с концентрацией 0,1-2 г/дм3. При введении 15-65 мас.% наполнителя и обработке гидрогелевых шариков раствором сульфата алюминия с концентрацией 2-10 г/дм3 насыпной вес получаемых катализаторов составляет более 800 кг/м3. В обоих случаях ионный обмен протекал в растворе сульфата (нитрата) аммония с концентрацией 2,0-20,0 г/дм3, что позволило получить высокоактивные и селективные катализаторы. Согласно полученным данным катализаторы обладают прочностью на истирание более 450 с (износ 50 мас.%), высокой активностью - выход бензиновой фракции более 36 мас.%. Удельная поверхность для полученных катализаторов составляет не менее 150 м2/г.Величина брака по растрескиванию не превышает 22 мас.%.

В примере II представлены результаты синтеза шарикового катализатора крекинга на основе цеолита NaY с применением последовательности мокрых операций, представленной в прототипе [пат. РФ №2285562]. Видно, что изменение последовательности проведения обработок растворами солей приводит к повышению брака по растрескиванию с 18 до 47 мас.%. При этом другие характеристики катализатора практически не изменяются.

Пример III показывает, что применение для обработки гидрогелевых шариков с содержанием наполнителя 10 и 40 мас.% концентраций сульфата алюминия ниже 0,1 и 2 г/дм3, соответственно, приводит к значительному снижению прочности на истирание получаемых катализаторов (200-250 с для износа 50 мас.%). С другой стороны, повышение концентрации сульфата алюминия выше заявляемых данным технически решением пределов приводит к росту брака по растрескиванию до 42-48 мас.%, а также снижению каталитической активности, что связано со сложностью удаления катионов натрия из шариков с сильно уплотненной структурой. Введение в состав катализатора 70 мас.% наполнителя приводит к продукту с низкой прочностью на истирание (120 с для износа 50 мас.%).

В примере IV иллюстрируется негативное влияние на качество получаемого продукта раствора сульфата аммония концентрации вне пределов предлагаемого технического решения. Снижение концентрации сульфата аммония до 1,0 г/дм3 приводит к малоактивному катализатору, тогда как увеличение этого параметра до 21,0 г/дм3 приводит к росту брака по растрескиванию до 44 мас.%.

Таким образом, способ получения шарикового платиноцеолитсодержащего катализатора крекинга путем формования в минеральное масло гидрозоля, синтезированного смешением растворов силиката натрия и сульфата алюминия с водными суспензиями тонкодисперсных порошков цеолита Y и глинозема, стабилизированными дисперсантами и содержащими платинохлористоводородную кислоту; активации, включающей последовательно стадии: синерезис в растворе сульфата натрия; обработку раствором сульфата алюминия с концентрацией 0,1-2 г/дм3 при содержании глинозема в составе формуемого катализатора менее 15 мас.% или с концентрацией 2-10 г/дм3 при содержании глинозема в составе формуемого катализатора 15-65 мас.%; обработку раствором смеси нитратов редкоземельных элементов; обработку раствором сульфата или нитрата аммония с концентрацией 2-20 г/дм3; отмывку; сушку и прокаливание в атмосфере дымовых газов и водяного пара позволяет получать катализаторы с браком по растрескиванию до 22 мас.%, с насыпным весом 711-866 кг/м3, прочностью на истирание 450-900 с (50 мас.% износа), обладающие высокой активностью, что позволяет получать бензиновую фракцию с октановым числом 81,9-92,4 единиц (ИМ) с выходом 36-42 мас.% при конверсии 64-69 мас.%.

1. Способ получения шарикового платиноцеолитсодержащего катализатора крекинга нефтяных фракций путем формования в минеральное масло гидрозоля, синтезированного смешением растворов силиката натрия и сульфата алюминия с водными суспензиями тонкодисперсных порошков цеолита Y и глинозема, стабилизированными дисперсантами и содержащими платинохлористоводородную кислоту, с последующей активацией, отмывкой, сушкой и прокаливанием в атмосфере дымовых газов и водяного пара, отличающийся тем, что активация включает последовательно стадии: синерезис в растворе сульфата натрия, обработку раствором сульфата алюминия, обработку раствором смеси нитратов редкоземельных элементов, обработку раствором сульфата или нитрата аммония.

2. Способ по п.1, отличающийся тем, что при содержании глинозема в составе формуемого катализатора менее 15 мас.% концентрация сульфата алюминия в активирующем растворе составляет 0,1-2 г/дм3.

3. Способ по п.1, отличающийся тем, что при содержании глинозема в составе формуемого катализатора 15-65 мас.% концентрация сульфата алюминия в активирующем растворе составляет 2-10 г/дм3.

4. Способ по п.1, отличающийся тем, что концентрация сульфата или нитрата аммония в растворе составляет 2-20 г/дм3.