Способ ковки слитков в четырехбойковом ковочном устройстве

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано при ковке слитков на ковочных прессах в четырехбойковых ковочных устройствах. Производят единичные обжатия слитка четырьмя бойками. После каждого обжатия осуществляют подачу заготовки, а после каждого прохода ее кантуют. Ковку ведут в направлении от донной части слитка к его прибыльной части. При этом выдерживают следующие отношения: l/L≥0,4, S/h≥0,3, ε>10%, где l - расстояние от прибыльной части слитка до первого очага деформации при первом обжатии слитка бойками четырехбойкового ковочного устройства, L - длина тела слитка, S - величина подачи заготовки, h - высота поперечного сечения заготовки в месте ее обжатия, ε - степень деформации заготовки при единичном обжатии. В результате обеспечивается повышение выхода годного металла. 2 ил., 1 табл.

Реферат

Изобретение относится к обработке металлов давлением, а именно к способам ковки слитков на ковочных прессах в четырехбойковых ковочных устройствах.

Изобретение может быть использовано в машиностроительной и металлургической промышленности при производстве поковок круглого, квадратного, прямоугольного и других поперечных сечений из различных слитков из углеродистых и легированных сталей, а также специальных сплавов на гидравлических ковочных прессах, оснащенных четырехбойковыми ковочными устройствами.

Известен способ ковки кузнечных слитков, при котором слиток куют путем одновременного вдавливания четырех поворотных бойков с четырех направлений к оси слитка под углом 90° между ними [1]. При этом предварительную протяжку слитка осуществляют со степенью деформации 20-50% бойками с выпуклой рабочей поверхностью, а биллетирование и окончательную ковку производят бойками с вогнутой рабочей поверхностью.

Этот способ ковки обеспечивает хорошую деформационную проработку литой структуры металла, однако отличается низкой производительностью, так как требуется замена бойков. Кроме того, он не обеспечивает высокий выход годного металла.

Известен также способ ковки слитков в четырехбойковом ковочном устройстве, включающий обжатие слитка четырьмя бойками с формированием на его боковой поверхности четырех выступов, обжатие этих выступов, подачи и кантовки заготовки после каждого прохода попеременно на угол 45° и 135° в одном окружном направлении, а также калибровку поковки с кантовками заготовки на угол 22,5° [2].

Известный способ обеспечивает повышение выхода годного металла на поковках после их механической обработки за счет получения точных кованых заготовок, имеющих в поперечных сечениях круг, близкий к геометрическому кругу.

Однако недостатком известного способа ковки слитков является низкий выход годного металла поковок из-за больших объемов некачественного металла, удаляемого в поковках со стороны прибыльной и донной частей слитка.

В основу изобретения поставлена задача путем изменения схемы и режимов ковки обеспечить повышение выхода годного металла.

Поставленная задача достигается тем, что в способе ковки слитков в четырехбойковом ковочном устройстве, включающем обжатие слитка четырьмя бойками, подачи и кантовки заготовки, новым является то, что ковку слитка осуществляют в направлении от его донной части к прибыльной части, при этом выдерживают соотношения:

l/L≥0,4, S/h≥0,3, ε≥10%,

где L - длина слитка;

l - расстояние от прибыльной части слитка до первого очага деформации при первом обжатии слитка бойками четырехбойкового ковочного устройства;

S - величина подачи заготовки;

h - высота поперечного сечения заготовки в месте ее обжатия;

ε - степень деформации заготовки при единичном обжатии.

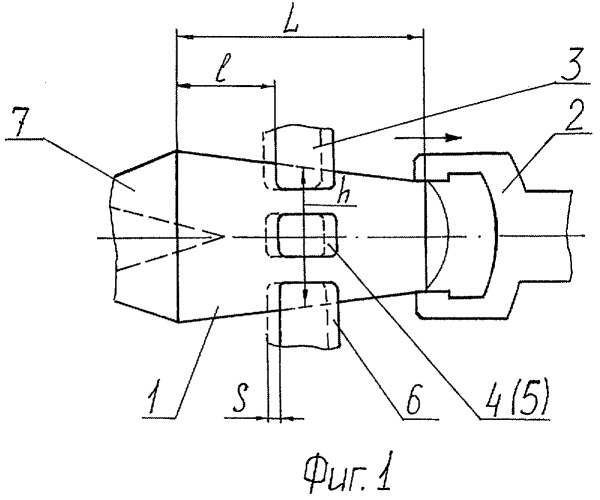

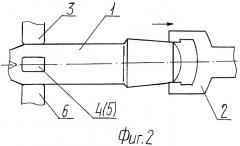

На фиг.1, 2 схематично показаны этапы осуществления способа ковки слитка в начале прохода (фиг.1) и в конце прохода (фиг.2). Патентуемый способ ковки слитков в четырехбойковом ковочном устройстве осуществляют следующим образом.

Слиток 1 круглого, квадратного или многогранного поперечного сечения нагревают до температуры ковки и подают манипулятором 2 в рабочее пространство четырехбойкового ковочного устройства так, чтобы первое обжатие слитка бойками 3-6 произошло на расстоянии не ближе 0,4L от его прибыльной части (фиг.1). Затем после каждого обжатия слитка осуществляют его подачу с помощью манипулятора 2 (по направлению стрелки на фиг.1, 2), а ковку производят в направлении от его донной части к прибыльной части. В процессе такой ковки, со степенью деформации при каждом единичном обжатии не менее 10%, создаются сжимающие напряжения в осевой зоне заготовки, а достигающие осевой зоны деформации обеспечивают выдавливание из усадочной полости слитка шлака и неметаллических включений и частичное заваривание этой полости (фиг.2). После каждого прохода заготовку кантуют на угол 45° и повторяют ковку в направлении от донной части к прибыльной части, начиная с одного и того же места, выдерживая при этом соотношения:

l/L≥0,4, S/h≥0,3, ε≥10%.

Полученную поковку термообрабатывают. После этого производят механическую обработку ее поверхности, например, резцовую обточку. После механической обработки осуществляют ультразвуковой контроль поковки по всей ее длине и устанавливают фактические границы между бездефектной частью, прибыльной и донной частями поковки, а затем удаляют прибыльную и донную части. Удаление прибыльной и донной частей поковки осуществляют одним из известных способов, например, с помощью ленточных пил или с помощью газорезательной установки.

Патентуемый способ ковки слитка обеспечивает уменьшение дефектной прибыльной части слитка и за счет этого увеличение выхода годного металла.

При значениях l/L<0,4, S/h<0,3, ε<10% не обеспечивается существенное уменьшение дефектной прибыльной части слитка, а следовательно, не обеспечивается существенное повышение выхода годного металла.

Пример осуществления способа ковки слитка

Слиток массой 7,4 т из стали 45 нагрели до температуры 1200°С и ковали на гидравлическом ковочном прессе усилием 20МН в четырехбойковом ковочном устройстве до получения поковки диаметром 348 мм. Ковку слитка осуществляли в направлении от его донной части к прибыльной части, выдерживая при этом следующие параметры: l/L=0,55, S/h=0,5-0,6, ε=14-18%.

После ковки произвели термообработку поковки в камерной газовой печи, правку ее на правильном прессе и резцовую обточку поверхности на токарном станке до диаметра 340 мм. Затем провели ультразвуковой контроль поковки по всей ее длине с помощью прибора USM35-X и установили фактические границы между бездефектной частью, прибыльной и донной частями поковки, которые отрезали с помощью ленточной пилы. Выход годного металла (от слитка до обточенной товарной заготовки) составил 78,9%.

Для сравнения проковали слиток такой же массы по способу-прототипу. Результаты ковки слитков по предлагаемому способу и способу-прототипу представлены в таблице 1.

| Таблица 1 | ||||

| № опыта | Технологические параметры | Выход годного, % | ||

| l/L | S/h | ε, % | ||

| 1 | 0,55 | 0,5-0,6 | 14-18 | 78,9 |

| 2 | 0,45 | 0,6-0,7 | 16-22 | 79,4 |

| 3 | 0,3 | 0,5-0,6 | 14-18 | 75,9 |

| 4 | 0,55 | 0,2 | 14-18 | 75,8 |

| 5 | 0,5-0,6 | 5-9 | 76,2 | |

| 6 - прототип | 0,55 | 0,5-0,6 | 14-18 | 75,2 |

Из приведенных в табл.1 данных следует, что выход годного металла при ковке слитков по патентуемому способу выше на 3,7-4,2%, чем выход годного металла при ковке слитков по способу-прототипу.

Таким образом, патентуемый способ ковки слитков в четырехбойковом ковочном устройстве обеспечивает существенное повышение выхода годного металла.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Патент РФ №2006327, В21J 1/04, 1992 г.

2. Патент РФ №2288803, B21J 1/04, 2005 г.

Способ ковки слитков в четырехбойковом ковочном устройстве, включающий обжатие слитка четырьмя бойками, подачи и кантовки заготовки, отличающийся тем, что ковку слитка осуществляют в направлении от его донной части к прибыльной части, при этом выдерживают соотношения:l/L≥0,4; S/h≥0,3; ε≥l0%,где l - расстояние от прибыльной части слитка до первого очага деформации при первом обжатии слитка бойками четырехбойкового ковочного устройства;L - длина тела слитка;S - величина подачи заготовки;h - высота поперечного сечения заготовки в месте ее обжатия;ε - степень деформации заготовки при единичном обжатии.