Адгезионное изделие (варианты), способ закрытия упаковок (варианты), лист и рулон адгезионных средств

Иллюстрации

Показать всеАдгезионные изделия, используемые в качестве многоразовых средств для укупоривания, включают влагостойкую подложку и удаляемый слой адгезива, покрывающий по крайней мере часть поверхности подложки; а также адгезив с прочностью адгезионного соединения, по методу FTM 9 Международной федерации производителей самоклеящихся и термоусадочных материалов (FINAT) приблизительно 0,25 Н при ширине исследуемой пластины 25 мм и ее температуре 5°С. Средство для укупоривания включает также слой неудаляемого адгезива, покрывающий другую часть поверхности подложки. Адгезионные изделия характеризуются простотой использования в упаковках и проявляют высокую склеивающую эффективность в присутствии влаги, например, образующейся в упаковках охлажденных или замороженных пищевых продуктов. 8 н. и 33 з.п. ф-лы, 10 ил., 2 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к адгезионным (клеевым) изделиям, которые являются укупорочными средствами для упаковок, таких как упаковки для замороженных продуктов. Прежде всего, адгезионные изделия включают по крайней мере один удаляемый адгезив, прочность адгезионного соединения которого по методу FTM 9 Международной федерации производителей самоклеящихся и термоусадочных материалов (FINAT) составляет приблизительно 0,2 Н при ширине исследуемой пластины 25 мм и при температуре пластины 25°С. Удаляемый адгезив используют в отдельности или в сочетании с неудаляемым (постоянно действующим) адгезивом.

Уровень техники

Упаковки, не снабженные встроенными самогерметизирующими средствами, представляют значительные неудобства для потребителей. Упаковки для сухих продуктов, такие как упаковки для кофе, сахара, сухофруктов и орехов, и упаковки для влажных продуктов, такие как упаковки для нарезок сыра, мяса и замороженных продуктов, а также упаковки для косметических салфеток, обладают значительными преимуществами для потребителей в случае, если их можно снова герметично (плотно) закрыть после первоначального открывания.

В настоящее время выпускается множество форм встроенных средств для повторного укупоривания упаковки, таких как упаковки для замороженных продуктов. Для повторной укупорки потребители обычно используют липкую ленту, зажимы, завязывание вперекрутку и т.п. Однако такие средства не в полной мере удовлетворяют потребителей. Одним из способов решения проблемы является использование ламината с контактным адгезивом (клеем), склеивающим при надавливании, называемом также далее чувствительным к надавливанию адгезивом (ЧНА). Если выбранный адгезив предназначен для повторного использования, то потребитель может открывать и повторно укупоривать упаковку с использованием ламината с ЧНА. Использование ламината с ЧНА обеспечивает простоту применения ламината, быстрое открывание и укупоривание упаковки, а также позволяет наносить на ламинат печатную или письменную информацию для идентификации содержимого упаковки.

Если содержимое упаковки требует охлаждения или замораживания, то могут возникнуть дополнительные проблемы вследствие конденсации льда или влаги внутри и/или на поверхности упаковки. Низкие температуры хранения и возникающая в таких условиях конденсация вызывают проблемы при использовании адгезивных средств для повторного укупоривания контейнеров.

В настоящее время существует необходимость в создании адгезионных изделий, предназначенных для повторного укупоривания и открывания упаковок для хранения при низких температурах, прежде всего для упаковок, хранящихся в холодильниках и морозильных камерах.

Раскрытие изобретения

Настоящее изобретение относится к адгезионному изделию, которое включает (а) устойчивую к влаге подложку, содержащую первую и вторую поверхности, (б) удаляемый адгезив, покрывающий по крайней мере часть первой поверхности подложки и характеризующийся величиной прочности адгезионного соединения, определенной при испытании с использованием влажной петли (ИВП), т.е. оценки совместимости при изгибе в петлю, по крайней мере приблизительно 0,2 Н по методу FTM 9 при ширине пластины 25 мм при температуре подложки 5°С.

В одном варианте воплощения настоящего изобретения адгезионное изделие включает (а) устойчивую к влаге подложку, содержащую первую и вторую поверхности, (б) неудаляемый адгезив, покрывающий первую часть первой поверхности, и (в) удаляемый адгезив, покрывающий вторую часть первой поверхности подложки и характеризующийся величиной прочности адгезионного соединения, определенной при ИВП, по крайней мере приблизительно 0,2 Н по методу FTM 9 при ширине пластины 25 мм при температуре подложки 5°С. Адгезивные изделия характеризуются простотой в применении и обеспечивают высокую склеивающую способность даже в присутствии влаги в условиях хранения упаковок для охлажденных или замороженных продуктов.

Изобретение относится также к способу получения многоразового средства для укупоривания упаковок, включающего (а) получение упаковки, содержащей откидную (отгибаемую) часть и основную часть, причем откидная часть может загибаться и по крайней мере частично закрывать основную часть упаковки, (б) закрытие упаковки загибанием откидной части и (в) применение адгезионного изделия на откидной и основной частях таким образом, чтобы упаковка была плотно закрыта (укупорена) и оставалась в закрытом состоянии, причем адгезионное изделие включает (i) влагостойкую подложку, содержащую первую и вторую поверхности и (ii) удаляемый адгезив, покрывающий по крайней мере первую часть первой поверхности подложки, и, при этом, удаляемый адгезив характеризуется величиной прочности соединения, определенной при ИВП, по крайней мере приблизительно 0,2 Н/ 25 мм при температуре подложки 5°С. Адгезивное изделие может включать также неудаляемый адгезив на второй части первой поверхности подложки.

Краткое описание чертежей

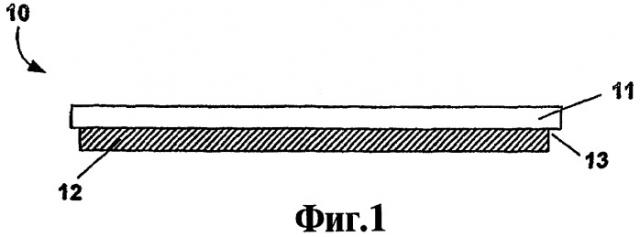

На фиг.1 представлено поперечное сечение адгезионного изделия с подложкой, содержащей удаляемый адгезив.

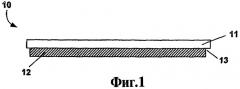

На фиг.2 представлено поперечное сечение адгезионного изделия с подложкой, содержащей удаляемый адгезив и отделяемую прокладку.

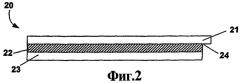

На фиг.3 представлено поперечное сечение гибкого контейнера, такого как пакет, включающего адгезионное изделие, представленное на фиг.1, в виде укупоривающей полоски.

На фиг.4 представлено поперечное сечение адгезионного изделия с подложкой, содержащей неудаляемый адгезив на первой части и удаляемый адгезив на второй части одной из поверхностей.

На фиг.5 представлено поперечное сечение адгезионного изделия, включающего неудаляемый адгезив на первой части и удаляемый адгезив на второй части одной из поверхностей подложки и отделяемую прокладку, покрывающую адгезивные слои.

На фиг.6 представлено поперечное сечение гибкого контейнера, такого как пакет, включающего адгезионное изделие, представленное на фиг.4, в виде укупоривающего средства для контейнера.

На фиг.7 представлено поперечное сечение участка присоединения адгезионного изделия к гибкой упаковке.

На фиг.8 представлена аксонометрическая проекция листа, содержащего на рабочей поверхности множество адгезионных изделий.

На фиг.9 представлено поперечное сечение листа, содержащего на рабочей поверхности множество адгезионных изделий.

На фиг.10 представлен общий вид рулона, содержащего на рабочей поверхности множество адгезионных изделий.

Осуществление изобретения

Как описано выше, адгезионные изделия характеризуются высокой клеящей способностью и, следовательно, обладают способностью для укупоривания упаковок, таких как гибкие упаковки для продуктов. Обычно прочность адгезионного соединения измеряют методом "липкой петли" (Loop Tack) с использованием метода испытаний Finat Test Method, FTM 9. Согласно данному методу, адгезивная петля находится при температуре исследуемой пластины, к которой приклеена петля. В настоящем описании и формуле изобретения приводится прочность адгезионного соединения, измеренная на установке для испытаний методом влажной липкой петли (ИВП). Данная методика аналогична испытанию с использоваием липкой петли, за исключением того, что держатель исследуемой пластины снабжен системой охлаждения для изменения температуры исследуемой пластины от -10°С до +15°С. Держатель исследуемой пластины установлен в температурной камере, температуру которой можно изменять в интервале от -30°С до +70°С. Испытания проводят в указанной камере при температуре окружающей среды 25°С, изменяя температуру исследуемой пластины и, таким образом, создавая различные условия для конденсации влаги. Исследуемую пластину из нержавеющей стали выдерживают при определенной температуре. Клеевую петлю помещают на исследуемую пластину и проводят измерения, как описано в инструкции по испытанию методом липкой петли (FTM 9).

Как описано в данном контексте, адгезионное изделие включает удаляемый адгезив, расположенный по крайней мере на части его поверхности. Можно использовать только один удаляемый адгезив, а можно использовать его комбинацию с неудаляемым адгезивом. Если используют два адгезива, то неудаляемый адгезив предназначен для присоединения подложки к контейнеру. Удаляемый адгезив обладает достаточной прочностью адгезионного соединения и обеспечивает герметичность в обычных условиях использования. Обычные условия использования означают перемещение контейнера вручную, помещение контейнера в холодильник или морозильную камеру или удаление контейнера из них. Указанное изделие можно использовать для укупоривания пакетов, коробок и любых других контейнеров, которые предназначены для многократного открывания-закрывания.

На фиг.1 представлено поперечное сечение адгезионного изделия 10 с подложкой 11. Подложка 11 включает первую и вторую поверхности. На ее первую поверхность нанесен удаляемый адгезив 12. В одном варианте удаляемый адгезив 12 полностью покрывает первую поверхность подложки 11 (не показано). В другом варианте удаляемый адгезив 12 покрывает только часть подложки 11 и при этом образуется выступ 13. Выступ 13 упрощает для пользователя процедуру удаления адгезионной накладки вручную.

На фиг.2 представлено адгезионное изделие 20, включающее подложку 21 и ее первую и вторую поверхности. На первую поверхность нанесен удаляемый адгезив 22. Удаляемый адгезив 22 с возможностью отделения прикреплен к отделяемой прокладке 23, такой как прокладка из бумаги с силиконовым покрытием. В одном варианте (не показан) удаляемый адгезив 22 не полностью покрывает подложку 21, при этом образуется выступ 24. Выступ упрощает разделение подложки с удаляемым адгезивом и отделяемой прокладки.

На фиг.3 представлено поперечное сечение упаковки 33, к которой прикреплено адгезионное изделие 30. Адгезивное изделие 30 включает подложку 31 с удаляемым адгезивом 32. Адгезивное изделие 30 прикреплено с возможностью отделения к гибкой упаковке 33, которая представляет собой, например, пакет для замороженных продуктов. Удаляемый адгезив 32 нанесен на две части гибкой упаковки, то есть к откидной части и к основной части. Отверстие в упаковке расположено под откидной частью. При нанесении адгезионного изделия 30 на упаковку происходит герметичное закрывание упаковки.

Подложка

Подложка адгезионного изделия включает первую и вторую поверхности. Подложка включает бумажную или полимерную пленку, или их комбинацию. В одном варианте толщина подложки составляет от приблизительно 0,5 до приблизительно 15 мил, или от приблизительно 1 до приблизительно 10 мил, или от приблизительно 1,5 до приблизительно 7,5 мил. Здесь и далее в описании и пунктах формулы изобретения интервалы величин и пределы соотношений можно комбинировать. Бумажные подложки должны обладать достаточной влагостойкостью для сохранения своей прочности. Пример используемой бумажной подложки включает бумагу с полиэтиленовым покрытием.

Полимерные пленки, используемые в настоящем изобретении, включают полистиролы, полиолефины, полиамиды, сложные полиэфиры, поликарбонаты, поливиниловый спирт, полиэтиленвиниловый спирт, полиуретаны, полиакрилаты, поливинилацетаты, иономеры и их смеси. В одном варианте полимерная пленка включает полиолефин. Полиолефиновые пленки обычно характеризуются температурой плавления или индексом течения расплава (ИТР) менее 30, или менее 20, или менее 10, как определено в инструкции по испытаниям ASTM 1238.

Полиолефины, которые используют в качестве полимерных пленочных материалов, включают полимеры и сополимеры этилена, пропилена, 1-бутена и т.п. или смеси таких полимеров и сополимеров. В одном варианте полиолефины включают полимеры и сополимеры этилена и пропилена. В другом варианте полиолефины включают гомополимеры пропилена и сополимеры, такие как сополимер пропилена и этилена и сополимер пропилена и 1-бутена. Используют также смеси полипропилена и полиэтилена, или смеси одного или обоих типов полимеров с сополимером пропилена и этилена. В другом варианте полиолефиновый пленочный материал включает полиолефин с высоким содержанием пропилена, или полипропиленовый гомополимер или сополимеры пропилена и этилена или смеси полипропилена и полиэтилена с низким содержанием этилена, или сополимеры пропилена и 1-бутена или смеси полипропилена и поли-1-бутена с низким содержанием бутена.

В качестве полимерных пленочных материалов используют различные полиэтилены, которые включают полиэтилены низкой, средней и высокой плотности. Пример используемого полиэтилена низкой плотности (ПЭНП) включает продукт Rexene 1017 фирмы Huntsman.

Пропиленовые гомополимеры, которые используют в качестве полимерного пленочного материала в изделиях по настоящему изобретению, в отдельности или в комбинации с пропиленовым сополимером, как описано ниже, включают ряд гомополимеров пропилена, таких как полимеры с величиной ИТР от приблизительно 0,5 до приблизительно 20, как определено в инструкции по испытанию ASTM D 1238, условие L. В одном варианте предпочтительно используют гомополимеры пропилена с ИТР менее 10, от приблизительно 4 до приблизительно 10 и получают подложки с повышенной высекательностью. Используемые гомополимеры пропилена характеризуются также плотностью в интервале от приблизительно 0,88 до приблизительно 0,92 г/см3. Множество пригодных гомополимеров выпускается рядом фирм, включая: 5А97 фирмы Union Carbide с ИТР 12,0 г/10 мин и плотностью 0,90 г/см3; DX5E66 фирмы Union Carbide с ИТР 8,8 г/10 мин и плотностью 0,90 г/см3; и WRD5-1057 фирмы Union Carbide с ИТР 3,9 г/10 мин и плотностью 0,90 г/см3. Пригодные гомополимеры пропилена выпускаются также фирмами Fina и Montel.

Прежде всего предпочтительные полиамидные смолы включают смолы фирмы EMS American Grilon Inc., Sumter, SC под общим торговым названием Grivory, такие как CF6S, CR-9, ХЕ3303 и G-21. Продукт G-21 представляет собой аморфный нейлоновый сополимер, характеризующийся следующими свойствами: температура стеклования составляет 125°С, ИТР (DIN 53735) составляет 90 мл/10 мин и растяжение при разрыве (ASTM D638) составляет 15. Продукт Grivory CF65 представляет собой нейлоновую смолу типа 6/12, характеризующуюся температурой плавления 135°С, ИТР 50 мл/10 мин и растяжением при разрыве более 350%. Продукт Grilon представляет собой другую нейлоновую смолу типа 6/12, характеризующуюся температурой плавления 200°С, ИТР 200 мл/10 мин и растяжением при разрыве 250%. Продукт Grilon XE 3303 представляет собой нейлоновую смолу типа 6.6/6.10, характеризующуюся температурой плавления 200°С, ИТР 60 мл/10 мин и растяжением при разрыве более 100%. Другие пригодные полиамидные смолы включают продукты фирм, например, Union Camp of Wayne, New Jersey, серия продуктов Uni-Rez, и димерные полиамидные смолы фирм Bostik, Emery, Fuller, Henkel (серия продуктов Versamid). Другие пригодные полиамиды включают полиамиды, полученные при конденсации димеров растительных кислот с гексаметилендиамином. Примеры полиамидов фирмы Union Camp включают Uni-Rez 2665, Uni-Rez 2620, Uni-Rez 2623 и Uni-Rez 2695.

В качестве полимерных пленочных материалов по настоящему изобретению используют полистиролы, которые включают гомополимеры и сополимеры стирола и замещенного стирола, такого как α-метилстирол. Примеры сополимеров и терполимеров стирола включают: акрилонитрил-бутен-стирол (АБС), сополимеры стирола и акрилонитрила (САН), стирол-бутадиен (СБ), стирол-малеиновый ангидрид (СМА) и стирол-метилметакрилат (СММА) и т.п. Пример пригодного сополимера стирола включает продукт KR-10 фирмы Philip Petroleum Co. Продукт KR-10 является сополимером стирола и 1,3-бутадиеном.

В качестве полимерного пленочного материала по настоящему изобретению используют также полиуретаны, которые включают как алифатические, так и ароматические полиуретаны.

В качестве пленочных материалов используют также сложные полиэфиры, полученные из различных гликолей или полиолов и одного или более алифатических или ароматических карбоновых кислот. Пригодными пленочными материалами являются полиэтилентерефталат (ПЭТ) и ПЭТГ (ПЭТ, модифицированный циклогександиметанолом), которые выпускаются рядом фирм, включая фирму Eastman. Например, продукт Kodar 6763 представляет собой ПЭТГ фирмы Eastman Chemical. Другой пригодный сложный полиэфир фирмы duPont называется Selar PT-8307 и представляет собой полиэтилентерефталат.

В качестве пленочного материала по настоящему изобретению используют также смолы на основе полимеров и сополимеров акрилатов и алкиленвинилацетатов (например, полимеры EVA). Примеры коммерческих полимеров включают Escorene UL-7520, сополимер этилена и 19,3% винилацетата (Exxon), Nucrell 699, сополимер этилена, содержащий 11% метакриловой кислоты (фирмы duPont) и т.п.

Используют также иономеры (полиолефины, содержащие ионные связи молекулярных цепей). Примеры иономеров включают иономерные сополимеры этилена, такие как Surlyn 1706 (фирмы duPont), который содержит межцепные ионные связи на основе цинковой соли сополимера этилена и метакриловой кислоты. Продукт Surlyn 1702 также является пригодным иономером фирмы duPont.

Используют также поликарбонаты фирм Dow Chemical Co. (продукт Calibre), G.E. Plastics (продукт Lexan) и Bayer (продукт Makrolon). Большинство коммерческих поликарбонатов получают при взаимодействии бисфенола А и карбонилхлорида на границе раздела фаз. Молекулярные массы типичных коммерческих поликарбонатов изменяются в интервале от приблизительно 22000 до приблизительно 35000, а ИТР обычно изменяется в интервале от 4 до 22 г/10 мин.

Полимерная пленка может содержать неорганические наполнители и другие органические и неорганические добавки для придания пленкам требуемых свойств, таких как внешний вид (прозрачные или окрашенные пленки), срок службы и способность к переработке. Для повышения степени кристалличности и, следовательно, жесткости добавляют также зародышеобразующие агенты. Примеры пригодных добавок включают карбонат кальция, диоксид титана, частицы металла, волокна, антипирены, антиоксиданты, термостабилизаторы, светостабилизаторы, УФ-стабилизаторы, антиадгезивы, технологические добавки, поглотители кислот и т.п.

Пленки-подложки по настоящему изобретению могут содержать различные зародышеобразующие агенты и пигменты. Количество зародышеобразующего агента должно быть достаточным для обеспечения требуемой модификации кристаллической структуры, однако не должно оказывать неблагоприятного воздействия на требуемые свойства пленок. В основном необходимо использовать зародышеобразующий агент для модификации кристаллической структуры и для множества относительно небольших кристаллов или сферолитов для улучшения прозрачности и жесткости, а также для повышения высекательности пленки. Зародышеобразующие агенты, используемые в настоящем изобретении для получения полимерных пленок, включают минеральные зародышеобразующие агенты и органические зародышеобразующие агенты. Примеры минеральных зародышеобразующих агентов включают черный уголь, кремнезем, каолин и тальк. Примеры органических зародышеобразующих агентов, пригодных для использования при получении полиолефиновых пленок, включают соли алифатических одноосновных или двухосновных кислот или арилалкиловых кислот, такие как сукцинат натрия, глутарат натрия, капроат натрия, 4-метилвалерат натрия, фенилацетат алюминия и циннамат натрия. В качестве органических зародышеобразующих агентов используют также соли щелочных металлов и алюминия ароматических и алициклических карбоновых кислот, такие как бензоат алюминия, бензоат натрия или бензоат калия, β-нафталат натрия, бензоат лития и трет-бутилбензоат алюминия. В качестве органических зародышеобразующих агентов используют замещенные производные сорбита, такие как бис(бензилиден)сорбит и бис(алкилбензилиден)сорбит, в которых алкильные группы содержат от приблизительно 2 до приблизительно 18 атомов углерода. В качестве более предпочтительных и более эффективных зародышеобразующих агентов для полипропилена используют производные сорбита, такие как 1,3,2,4-дибензилиденсорбит, 1,3,2,4-ди-пара-метилбензилиденсорбит и 1,3,2,4-ди-пара-метилбензилиденсорбит. Пригодные зародышеобразующие агенты выпускаются рядом фирм. Продукты Millad 8C-41-10, Millad 39888 и Millad 3905 являются зародышеобразующими агентами на основе сорбита, выпускаемыми фирмой Milliken Chemical Co.

Количество зародышеобразующего агента, включенного в состав пленки по настоящему изобретению, в основном изменяется в интервале от приблизительно 100 до приблизительно 6000 част./млн в расчете на общую массу пленки. В другом варианте количество зародышеобразующего агента находится в интервале от приблизительно 1000 до приблизительно 5000 част./млн.

В качестве полимерной пленки выбирают материал, который обеспечивает одно или более требуемых свойств подложки, таких как повышенные способность к печати, прочность, водостойкость, глянец, высекаемость и отслаиваемость от матрицы. Предпочтительным является наличие внешней (второй) поверхности подложки, на которой можно печатать или которую можно модифицировать для печати типографскими красками, которые используют в полиграфической промышленности, такой как флексография, трафаретная печать, офсетная печать, печать на машине высокой печати, термопечатание и т.п., причем типографская краска должна обладать приемлемой адгезией к поверхности пленки или адгезионному изделию.

В настоящем изобретении можно использовать множество коммерческих подложек. Примеры предпочтительных подложек включают пленки FASTCLEAR®, PRIMAX® CRYSTAL FASTCLEAR™ фирмы Avery Dennison Corporation.

В качестве отделяемой прокладки в адгезионных изделиях по настоящему изобретению используют любой из множества материалов, известных специалистам в данной области техники, пригодных для изготовления отделяемых прокладок. В одном из предпочтительных вариантов отделяемая прокладка включает бумажную подложку с силиконовым покрытием.

Удаляемый адгезив

По крайней мере часть первой поверхности подложки покрыта удаляемым адгезивом. Удаляемый адгезив должен обеспечивать достаточно прочную связь с контейнером, чтобы исключить открывание контейнера в нормальных условиях использования. Обычно адгезив должен обладать достаточно высокой прочностью адгезионного соединения для обеспечения герметичности закрытого контейнера при транспортировке, использовании и хранении. Адгезив должен также обладать способностью к многократному использованию для повторного приклеивания к контейнеру и отделению от него. В одном варианте адгезионное изделие можно повторно приклеивать к упаковкам и отделять от них от 1 до приблизительно 100 раз, или от 1 до приблизительно 20 раз, или от 1 до приблизительно 12 раз. В одном варианте адгезив обладает склеивающей способностью в холодильнике или морозильной камере обычно при температуре от приблизительно 10°С до приблизительно -30°С.

В еще одном варианте прочность адгезионного соединения, определенная для удаляемого адгезива при испытании с использованием влажной петли (ИВП), составляет по крайней мере приблизительно 0,2, или по крайней мере приблизительно 0,25, или по крайней мере приблизительно 0,28, или по крайней мере приблизительно 0,5, или по крайней мере приблизительно 0,8 Н по методу FTM 9 при ширине пластины 25 мм при температуре исследуемой пластины 5°С. Метод ИВП описан выше. В другом варианте удаляемый адгезив характеризуется Тст от приблизительно -30 до приблизительно -70, или от приблизительно -35 до приблизительно -65, или от приблизительно -40 до приблизительно -60.

В одном варианте адгезив характеризуется когезионной прочностью (G') при 5°С приблизительно менее 250000, или приблизительно менее 200000, или приблизительно менее 150000 Па. В другом варианте адгезив характеризуется когезионной прочностью приблизительно менее 125000 Па. В другом варианте удаляемый адгезив характеризуется когезионной прочностью приблизительно менее 110000 Па. Когезионная прочность (G') означает силу, которая соединяет отдельные молекулы материала. Более подробно в данной области техники G' определяют как модуль динамического сдвига при хранении, который измеряют методом Е ASTM D-4065-82, согласно которому проводят динамомеханический анализ (ДМА). Величина G" означает модуль динамических потерь при сдвиге, который также определяют аналогичным методом ASTM. Анализ методом ASTM позволяет определить модуль упругости (или динамический модуль упругости, G'), коэффициент вязкости (или модуль потерь, G") и коэффициент затухания (параметр "дельта тангенса" или тангенс D) в зависимости от температуры, частоты или времени. Результаты обычно представляют в виде графика зависимости G', G" и тангенса D (соотношение G' к G") от температуры. Метод ДМА позволяет определить переходные состояния пластмасс, такие как стеклование, и указанный анализ используют для контроля качества при разработке продукта. Метод ДМА позволяет выявить переходные состояния с низкой интенсивностью, которые нельзя определить методом ДСК (дифференциальной сканирующей калориметрии). При проведении испытаний образец зажимают между подвижным и стационарным фиксаторами и затем помещают в температурную камеру. В анализатор вводят величины частоты, амплитуды или температуры, соответствующие исследуемому образцу. К образцу прилагают крутильные колебания и при этом медленно изменяют температуру в определенном интервале. Исследуемые образцы обычно представляют собой прямоугольники размером 76×13×3 мм, которые вырезают из средней части образца для испытания на растяжение (метод ASTM, тип I) или универсального образца для испытаний методом ISO. Для проведения испытаний используют реометрический динамомеханический анализатор RDA III для научных исследований.

В одном варианте удаляемый адгезив включает ЧНА на основе полиакрилата или каучука. Клеи на основе каучука обычно представляют собой термоплавкие клеи или эмульсионные ЧНА.

В следующем варианте удаляемые адгезивы включают один или более эластомеров каучука и повышающий клейкость агент. Эластомер(ы) каучука обычно добавляют в количестве от приблизительно 20% до приблизительно 48%, или от приблизительно 25% до приблизительно 40%, или от приблизительно 28% до приблизительно 37% в расчете на массу удаляемого адгезива. Пригодные эластомеры каучука включают блок-полимеры стирола и диенов, а также этиленпропиленовые эластомеры, включая диеновые терполимеры, стирололефиновые сополимеры, такие как блок-полимеры стирола, этилена, пропилена или бутилена. Стиролдиеновые полимеры являются предпочтительными, например стиролизопреновые сополимеры или стиролбутадиеновые сополимеры.

В другом варианте эластомеры каучука включают смесь трехблочных и двухблочных сополимеров. Эластомеры каучука обычно представляют собой блок-сополимеры стирола и изопрена или стирола и бутадиена. Содержание трехблочного сополимера обычно составляет от приблизительно 30 мас.% до приблизительно 70 мас.%, или от приблизительно 35 мас.% до приблизительно 65 мас.%, или от приблизительно 40 мас.% до приблизительно 60 мас.% в расчету на массу эластомера каучука. Содержание двухблочного сополимера обычно составляет от приблизительно 70 мас.% до приблизительно 30 мас.%, или от приблизительно 65 мас.% до приблизительно 35 мас.%, или от приблизительно 60 мас.% до приблизительно 40 мас.% в расчете на массу эластомера каучука.

В одном варианте настоящего изобретения удаляемый адгезив включает смесь двух несмешивающихся природных или синтетических эластомеров, один на основе первого полидиена, характеризующийся первой температурой стеклования и первой величиной дельта тангенса, и другой на основе второго полидиена, характеризующегося второй температурой стеклования выше первой и второй величиной дельта тангенса. Предпочтительным первым эластомером является полибутадиен, а предпочтительным вторым эластомером является полиизопрен. Два эластомера смешивают в таком соотношении, чтобы на кривой DMS (зависимость дельта тангенса от температуры в °С) наблюдались две различные температуры стеклования. Полученную смесь добавляют в композицию повышающих клейкость агентов, которая включает повышающие клейкость агенты, предпочтительно растворимые во втором полидиеновом компоненте, что приводит к увеличению различия между пиками температур стеклования на кривой DMS и увеличению амплитуды дельта тангенса для второй температуры стеклования. В результате получают композицию ЧНА, проявляющую улучшенную способность к переработке, что приводит к увеличению высекаемости клея, что связано с увеличением дельта тангенса при снижении температуры окружающей среды до низких температур, повышенной эффективности ЧНА при низких температурах и температуре окружающей среды. Такие удаляемые адгезивы подробно описаны в патентах США №5290842 и 5663228, которые включены в настоящее описание в виде ссылок.

Система повышающих клейкость агентов согласно данному вариантусостоит из агентов которые предпочтительно смешиваются с полидиеном, характеризующимся самой высокой температурой стеклования (полиизопрен), и предназначены для повышения клейкости при увеличении различия между пиками и увеличении интенсивности пика более высокой температуры стеклования. Система повышающих клейкость агентов включает также жидкий и твердый в нормальных условиях агенты, которые не изменяют или увеличивают температуру стеклования полиизопренового блока, и масло-пластификатор, которое снижает температуру стеклования полиизопренового блока. Системы повышающих клейкость агентов по настоящему изобретению, включающие обычные повышающие клейкость агенты и масла-пластификаторы, должны оказывать положительное влияние, так как они предпочтительно растворимы в полиизопреновом блоке, и таким образом предпочтительно увеличивают различие между температурой стеклования компонента полиизопренового блока и температурой стеклования компонента полибутадиенового блока, при этом наблюдается увеличение (амплификация) дельта тангенса полиизопреновых пиков композиции ЧНА.

Полимеры, используемые в составах ЧНА по настоящему варианту воплощения настоящего изобретения, включают природные и/или синтетические эластомерные полимеры. Используют блочные сополимеры АВ, АВА и (АВ)x, где х означает 3 или более, и где А означает блок, содержащий по крайней мере один моноалкенильный арен, предпочтительно стирол, α-метилстирол, винилтолуол и т.п., а В означает эластомерный сопряженный диеновый блок, предпочтительно полибутадиеновый или полиизопреновый блок. По крайней мере один сополимер содержит полибутадиеновые блоки, а другой - полиизопреновые блоки. Такие блоки включают, без ограничения перечисленных, гомополимеры, блочные статистические или разветвленные сополимеры и их смеси. К используемым эластомерным полимерам относятся упомянутые природные каучуки (полиизопрен), полибутадиен, синтетический полиизопрен, статистические стиролбутадиеновые полимеры, стиролбутадиеновые (СБ) блок-сополимеры, разветвленные или содержащие повторяющиеся звенья СБ сополимеры, блок-сополимеры стирол-бутадиен-стирол (СБС), стиролизопреновые (СИ) блок-сополимеры, блок-сополимеры стирол-изопрен-стирол (СИС), разветвленные стиролизопреновые (СИ)x блок-сополимеры и т.п. Следует понимать, что можно использовать также статистические сополимеры, которые придают диену предпочтительную клейкость, так как температура стеклования полимера, обладающего самой высокой температурой стеклования, повышается по сравнению с полимером, обладающим самой низкой температурой стеклования.

Коммерческие эластомерные полимеры включают линейные СИС/ИС блок-сополимеры, известные под торговыми названиями Kraton D-1107 и D-1112, блок-сополимеры СБС/СБ, известные под торговымии названиями Kraton D-1101, D-1102 и DX-1300, а также блок-сополимеры (СИ)х под названием Kraton D-1320X фирмы Shell Chemical Company и блок-сополимер СВ Solprene 1205 фирмы Housemex Inc. Как указано, в большинстве сополимеров СИС или СБС присутствуют компоненты СИ или СБ, соответственно.

Используют также другие эластомеры, такие как этиленпропиленовые диеновые каучуки, блок-сополимеры стирол-этилен/бутилен, стирольные блок-сополимеры, блок-сополимеры стирол-этилен/пропилен-стирол и т.п.

Массовое соотношение полибутадиен-содержащего компонента к полиизопрен-содержащим компонентам в смеси обеспечивает появление двух пиков на кривой DMS для указанной смеси. В основном массовое соотношение составляет приблизительно 0,5:1 или более. Композиции по настоящему изобретению смешивают в соотношении приблизительно от 0,5:1 до приблизительно 5:1 или от приблизительно 1:1 до приблизительно 1,5:1 или приблизительно от 1,3:1.

Повышающие клейкость агенты для полиизопренового компонента получают полимеризацией в потоке алифатических нефтепродуктов в виде диенов и моноолефинов, содержащих 5 или 6 атомов углерода в основном по методике, описанной в патентах США №3577398, Расе, и №3692756, St.Cyr, включенных в настоящее описание в виде ссылок. Полученные углеводороды включают широкий диапазон материалов от тех, которые являются жидкими при комнатной температуре, до тех, которые являются твердыми при комнатной температуре, и обычно содержат 40 мас.% или более диеновых полимеров. Диенами обычно являются пиперилен и/или изопрен. Они выпускаются химическим отделением фирмы Goodyear Tire и Rubber Company в виде серии смол Wingtack, причем номер в названии смолы означает температуру размягчения, например Wingtack 95 означает твердую смолу с температурой размягчения приблизительно 95°С, a Wingtack 10 означает жидкую при комнатной температуре смолу с температурой размягчения приблизительно 10°С.

Другими твердыми при комнатной температуре повышающими клейкость агентами являются продукт Escorez 1310 LC, выпускаемый фирмой Exxon, и продукт Piccotac 95, выпускаемый фирмой Hercules.

Другие добавки, выполняющие функцию повышающих клейкость агентов, включают гидрированные ароматические смолы, в которых основная часть или практически все бензольные кольца превращены в циклогексановые кольца (например, серия смол Regalrez фирмы Hercules, такие как Regalrez 1018, 1033, 1065, 1078 и 1126, и Regalite R-100, а также серия смол Arkon фирмы Arakwa Chemical, таких как Arkon Р-85, Р-100, Р-115 и Р-125), гидрированные полициклические смолы (обычно дициклопентадиеновые смолы, такие как Escorez 5300, 5320, 5340 и 5380 фирмы Exxon) и т.п.

Используют также канифоль, сложные эфиры канифоли, политерпены и другие повышающие клейкость агенты, которые в некоторой степени совместимы с фазами полиизопрена и полибутадиена. Другие добавки включают масла-пластификаторы, такие как Shellflex 371 фирмы Shell и минеральное масло Kaydol фирмы Witco, которые растворимы в обеих фазах полиизопрена и полибутадиена.

Смесь повышающих клейкость агентов добавляют в количестве в расчете на общую массу смеси повышающих клейкость агентов и эластомеров, причем указанное количество составляет от приблизительно 50 мас.% до приблизительно 80 мас.%, или от приблизительно 50 мас.% до приблизительно 70 мас.%, или от приблизительно 60 мас.% до приблизительно 70 мас.%. В одном варианте соотношение равно приблизительно 38 мас.% эластомера и приблизительно 62 мас.% смолы, повышающей клейкость, при этом смола-добавка включает смесь твердого в нормальных условиях повышающего клейкость агента, такого как Wingtack 95 и Escorez 1310 LC, и жидкого в нормальных условиях повышающего клейкость агента, такого как Wingtack 10, или масло-пластификатор, такое как Shellflex 371. По выбору можно использовать армирующие полистирольные добавки.

Относительные количества содержащих полибутадиен компонентов и содержащих полиизопрен компонентов представлены в таблице 1, в которой приведены также вклады относительных величин дельта тангенса полибутадиенового (ПБ) и полиизопренового (ПИ) компонентов. При соотношении 0,4:1 наблюдается только одна температура стеклования и высокая величина дельта тангенса, что указывает на значительные энергетические потери при разрезании любого надавливанию адгезива ЧНА, полученного из данной смеси. При более высоких соотношениях полибутадиена к полиизопрену наблюдаются две температуры стеклования и сниженная величина дельта тангенса, что указывает на меньшую величину общей энергии, требуемую для разрезания чувствительного к надавливанию клея.

| Таблица 1 | ||||

| ПБ/ПИ | Тст ПБ (°С) | Макс. дельта тангенса | Тст ПИ | Макс. дельта тангенса |