Машина для обработки бутылок или подобных емкостей

Иллюстрации

Показать всеИзобретение относится к машинам для заполнения, промывки и укупоривания бутылок или подобных емкостей. Машина содержит один транспортный элемент, одну сформированную на этом транспортном элементе технологическую позицию для обработки емкостей на траектории движения транспортного элемента между входом для емкостей и выходом для емкостей, а также с функциональными элементами на транспортном элементе и/или на станине машины, неподвижной относительно транспортного элемента. В машине имеется, по меньшей мере, один функциональный элемент, с которым вступает или может вступить в контакт в случае неисправности емкость или части емкостей, выполненный в виде разъемного функционального элемента для, по меньшей мере, частичного отделения от транспортного элемента или от рамы машины при силовом воздействии, превышающем силу отделения, или за счет действия, по меньшей мере, одного фиксирующего элемента, позиционируется и фиксируется в своем заданном положении. Изобретение надежно предотвращает повреждения машины, вызванные нагрузками при неисправностях. 21 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к машине для обработки согласно ограничительной части пункта 1 формулы изобретения.

Машины для обработки емкостей как, например, машины для заполнения, установки для промывки, укупоривающие устройства, машины для наклейки этикеток и т.д. известны в самом различном исполнении, в частности, в виде машин с вращающейся компоновкой, при которой в области периметра ротора, приводимого во вращение вокруг вертикальной оси машины, предусмотрено несколько технологических позиций с функциональными элементами, которые предназначены для соответствующего вида обработки и взаимодействуют с подлежащими для обработки емкостями, например, в форме зажимающих или несущих элементов. Дальше, точно также предусмотрены часто вне ротора и не связанные с ним в части движения функциональные элементы, в частности направляющие емкости функциональные элементы, взаимодействующие с емкостями.

Для необходимой надежности в работе, в частности, при высокой производительности (количество переработанных или обработанных емкостей или бутылок в единицу времени) требуется отвечающее устойчивому функционированию выполнение всей машины для обработки, и при этом как взаимодействующих с емкостями функциональных элементов, так и других частей машины. Конечно к повреждениям обрабатывающей машины могут привести неисправности, в частности, в случае, когда емкости, например, заклиниваются между вращающимся ротором и предусмотренными там функциональными элементами или между другими областями ротора и внешними, не вращающимися вместе с ротором функциональными элементами.

В то время как при работе с емкостями из стекла подобные проблемы происходят лишь в незначительном объеме, так как подобного рода емкости легко бьются и при этом осколки, как правило, имеют небольшой размер, благодаря чему без проблем падают вниз из действующей машины для обработки, емкости, изготовленные из металла или пластика, например из полиэтиленгликольтерефталата (ПЭТ), в случае неисправности создают большие проблемы, так как в отличие от емкостей из стекла не бьются, а лишь деформируются. Подобного рода деформированные емкости, вследствие того что они деформируются до больших внешних размеров, не могут проваливаться из областей движения или перемещения через имеющиеся отверстия или промежуточные пространства машины. Напротив, они задерживаются в машине и могут привести к значительным повреждениям, например, вследствие заклинивания емкости между захватывающим устройством емкости на технологической позиции ротора и внешней направляющей для емкости. Вследствие возникающего при этом силового воздействия при большом числе оборотов соответствующего ротора это может привести не только к ограниченным местным повреждениям существующего устройства для зажима емкостей, но и к широко распространяющимся повреждениям всей машины, например соседних устройств для зажима емкостей, а также всей системы, направляющей емкости.

Задачей изобретения является создание машины для обработки, лишенной указанных недостатков. Для решения этой задачи создана машина для обработки в соответствии с пунктом 1 формулы изобретения.

В предложенной в соответствии с изобретением машине для обработки сформирован, по меньшей мере, один функциональный элемент, с которым в случае неисправности вступает или может вступать в контакт емкость, и который выполнен с возможностью отделения таким образом, что указанный функциональный элемент, будучи закрепленным при нормальном режиме работы с необходимой прочностью на транспортном элементе или на не подвижной относительно транспортного элемента части станины машины, в случае неисправности, по меньшей мере, на одном на участке, взаимодействующем с данной емкостью, отделяется от транспортного элемента или станины машины. Каждый сформированный таким способом функциональный элемент ниже обозначается «отделяемым функциональным элементом».

Предпочтительно, что таким, по меньшей мере, отделяемым функциональным элементом является элемент, который во время нормального режима работы взаимодействует с емкостями, например удерживает, или несет, или направляет их.

Изобретение обладает преимуществом, заключающимся в том, что эффективно предотвращаются повреждения машины для обработки, вызванные воздействием нагрузок при неисправностях.

В предпочтительном варианте выполнения происходит отделение с помощью, по меньшей мере, одной зоны запрограммированного разрушения, причем указанная зона сформирована либо в отделяемом функциональном элементе, либо в части отделяемого функционального элемента и эта зона запрограммированного разрушения сформирована за счет уменьшения толщины материала либо выполнена в соединительном элементе или соединительной детали, которая соединяет отделяемый функциональный элемент или в случае неисправности отделяемый участок функционального элемента с транспортным элементом или рамой машины.

Реализация отделяемого в случае неисправности соединения достигается при применении, по меньшей мере, одной зоны запрограммированного разрушения при высокой надежности работы отделяемого функционального элемента при нормальном режиме работы за счет точного позиционирования. Другие преимущества изобретения заключаются в снижении затрат на ремонт в случае неисправности за счет возможности снижения числа поврежденных деталей и быстрой замены поврежденных деталей. Если соответствующая зона запрограммированного разрушения сформирована в самом функциональном элементе, то реализуется преимущество, заключающееся в экономии материала и сокращении веса.

Усовершенствования являются предметом зависимых пунктов. Ниже изобретение более подробно поясняется с помощью чертежей, на которых представлено следующее:

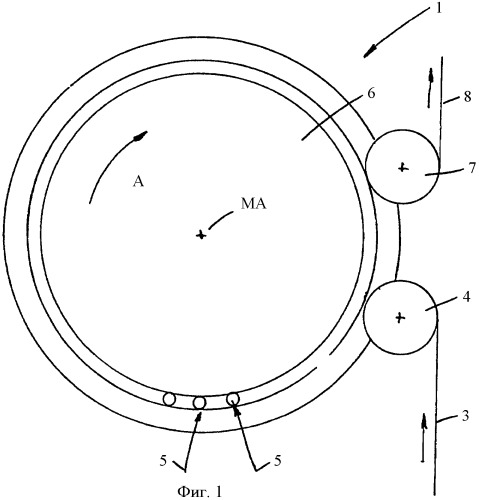

фиг.1 - вид сверху машины для обработки емкостей вращающейся конструкции в форме машины для заполнения бутылок или подобных емкостей жидким продуктом, схематично;

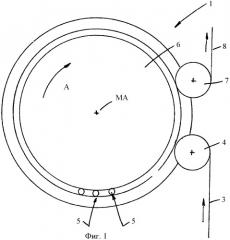

фиг.2 - технологические позиции, образованные на вращающемся роторе машины для обработки, представленной на фиг.1, вместе с емкостью в форме бутылки и внешней направляющей для емкостей, схематично;

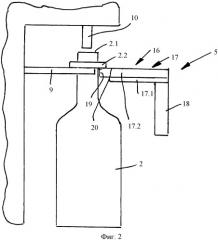

фиг.3 - вид в перспективе устройства для приема емкости или носителя емкости технологической позиции по фиг.2;

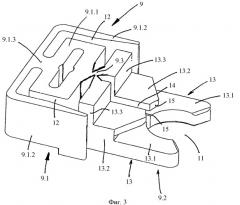

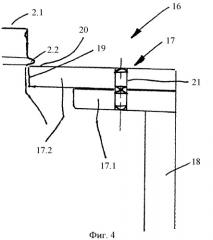

фиг.4 - разрез внешней направляющей для емкостей;

фиг.5 - разрез другого примера выполнения внешней направляющей для емкостей.

Машина для обработки емкостей, сформированная в представленном варианте выполнения в виде машины для заполнения и обозначенная на чертежах позицией 1, служит для обработки, а именно для заполнения емкостей 2 в форме бутылок жидким продуктом. Емкости 2, которые в области своей горловины 2.1 снабжены соответственно радиально выступающим фланцем 2.2, подаются стоя вертикально, т.е. ось сосуда ориентирована в вертикальном направлении, с помощью транспортера 3 от входа для емкостей, образованного подающей звездочкой 4, и транспортной звездочкой соответственно по отдельности передаются на технологическую позицию 5, которая вместе с большим количеством подобного рода технологических позиций 5 предусмотрена на периметре транспортного элемента 6, выполненного в виде ротора, приводимого во вращение вокруг вертикальной оси машины в направлении стрелки А. Обработанные, т.е. заполненные емкости 2 на технологической позиции 5, захватываются выходной звездочкой 7, образующей выход для емкостей, и передаются транспортеру 8 для отправки. В представленной форме осуществления емкости 2 изготовлены из пластика, например ПЭТ.

Каждая технологическая позиция 5 имеет, среди прочего, функциональный элемент 9, выполненный в виде носителя емкости, на котором в подвешенном положении удерживается соответствующая емкость 2 во время обработки, поворачиваясь на угловую область при вращении транспортного элемента 6, выполненного в виде ротора между входом и выходом для емкостей, а именно при выполнении машины для обработки в качестве машины для заполнения, причем таким образом, что каждая емкость 2 со своей горловиной 2.1 находится под другим функциональным элементом технологической позиции 5, а именно под заполняющим элементом 10.

Каждый функциональный элемент 9 соответствующим способом закреплен на транспортном элементе 6 с помощью участка 9.1, лежащего внутри относительно вертикальной оси машины МА, и образует на участке 9.2, лежащем радиально снаружи в отношении вертикальной оси машины МА, установочное отверстие 11, которое открыто радиально наружу в отношении оси машины МА и на котором закреплена, в частности за счет захвата фланца 2.2, соответствующая емкость 2 на верхней стороне участка 9.2. Каждый носитель 9 емкости со своими обоими участками 9.1 и 9.2 выполнен в виде единого целого из подходящего материала, например, в виде фасонной детали из металлического материала или пластика.

Участок 9.1 при этом образует в представленной форме выполнения центральный, имеющий вид колодки частичный участок 9.1.1, который предназначен для крепления (например, с помощью винтов или зажимов) функционального элемента 9 на транспортном элементе 6, а также два боковых участка 9.1.2, которые охватывают центральный участок 9.1.1 на двух противолежащих друг другу сторонах и также на обратной стороне, обращенной от установочного отверстия 11, а также участок 9.2 с расстоянием по длине, примыкающей к участку 9.1 или участку 9.1.1. Боковые участки 9.1.2 на обратной стороне функционального элемента 9 переходят через имеющий вид перемычки участок 9.1.3 в участок 9.1.1, так что соответственно на верхней и нижней сторонах участка 9.1 образуются две открытых выемки 12, которые, среди прочего, простираются вдоль боковых участков 9.1.2 между ними и участком 9.1.1. Имеющий вид перемычки участок 9.1.3 своим продольным протяжением ориентирован параллельно оси установочного отверстия 11 и таким образом в собранном состоянии функциональный элемент 9 ориентирован параллельно оси машины МА.

На передней стороне участка 9.1.1, обращенной к установочному отверстию 11, в середине над перемычкой 9.3, которая на всем своем продольном протяжении ориентирована параллельно оси установочного отверстия 11 и, таким образом, при установленном положении функционального элемента 9 параллельно оси машины МА, и простирается в представленном варианте выполнения по всей высоте функционального элемента 9, присоединены участок 9.2 или два дышла 13, образующие этот участок, которые в области своих свободных, т.е. лежащих на удалении от участка 9.1 концов, образуют между собой установочное отверстие и отделены друг от друга с помощью имеющей форму шлица выемки 14. Она простирается между установочным отверстием 11 и перемычкой 9.3, а именно в плоскости, которая в собранном состоянии функционального элемента 9 является вертикальной плоскостью, радиальной к оси машины МА.

Как показано на фиг.3, оба дышла 13 на своей нижней стороне выполнены ровными или в основном ровными, а на своей верхней стороне имеют несколько ступенек, а именно с участком 13.1, который ограничивает установочное отверстие 11 и имеет небольшую толщину, с примыкающим здесь участком 13.2 с большей толщиной по сравнению с участком 13.1 и примыкающим здесь участком 13.3, который имеет толщину, равную или приблизительно равную толщине, которую имеет функциональный элемент 9 на участке 9.1. Участки 13.3 соответственно над перемычкой 9.3 переходят в участок 9.1.1. Имеющие форму ступеней переходы между участками 13.1 и 13.2 образуют поверхности прилегания 15 для поверхности периметра соответствующего фланца емкости 2.2, прилегающего к верхней поверхности участков 13.1 в области края установочного отверстия 11.

Перемычка 9.3 сформирована так, что выемка 12 также простирается между участком 9.1.1 и участком 9.2 или соответствующим участком 13.3 вплоть до перемычки 9.3. Ширина перемычки 9.3 выбрана таким образом, что эта перемычка образует зону запрограммированного разрушения между участком 9.1 и участком 9.2 или между участком 9.1 и каждым дышлом 13. С учетом свойств материала, использованного для изготовления функционального элемента 9, перемычка 9.3 выполнена таким образом, что функциональный элемент 9 при режиме, при котором отсутствуют неисправности, имеет необходимую прочность, при возможных неисправностях, которые вызывают превышающее силовое воздействие на функциональный элемент 9 или его дышло 13, в частности, также в направлении периметра функционального элемента 6, происходит отделение в зоне запрограммированного разрушения, образованного перемычкой 9.3, и таким образом отделение, по меньшей мере, одного дышла 13 от участка 9.1. Чтобы повысить эффективность зоны запрограммированного разрушения, образованного перемычкой 9.3, выемки 12 и 14 соответственно выполнены таким образом, что они в области перемычки 9.3 сужаются в форме клина для создания в высшей степени предпочтительной концентрации напряжений в надрезе для предусмотренного случая применения.

К неисправностям, которые могут вести к повышенному силовому воздействию на функциональный элемент 9 емкости, относятся, например, зажим емкости 2 на входе для емкостей или на выходе для емкостей, а также зажим емкости 2 между соответствующим функциональным элементом 9, в виде носителя емкости и функциональным элементом 16, в виде внешней направляющей в угловой области вращательного движения транспортного элемента 6 между входом для емкостей и выходом для емкостей. Указанная внешняя направляющая, которая не вращается с транспортным элементом 6, состоит в основном из направляющего элемента 17, который соединен с помощью нескольких держателей 18 с не показанной станиной машины 1 для обработки.

Как, в частности, показано на фиг.4, в представленном варианте выполнения направляющий элемент 17 сформирован из двух частей, а именно состоящим из нижнего на фиг.4 имеющего форму кольца участка 17.1, на котором расположены держатели, и верхнего на фиг.4 имеющего форму кольца участка 17.2, который в представленном варианте выполнения точно также сформирован в виде плоского кольца, которое своими сторонами поверхности расположено в плоскостях перпендикулярно к оси машины МА. На внутренней стороне участок 17.2 образует направляющую поверхность 19 для емкостей 2, в форме кругового кольца, концентрически расположенного относительно оси машины МА, которая взаимодействует с наружной поверхностью емкости под фланцем 2.2. Верхней стороной участок 17.2 образует другую направляющую поверхность 20 для нижней стороны фланца 2.2 каждой емкости. Участок 17.2 через срезные штифты 21 соединен с расположенным под ним участком 17.1. Эти срезные штифты 21 выполнены таким образом, что образуют зоны запрограммированного разрушения, так что при силовом воздействии на участок 17.2, которое, например, в результате неисправности превысит силы, имеющие место при нормальном режиме работы, при разрушении и/или срезе срезных штифтов 21 происходит отделение участка 17.2 от участка 17.1. К подобным нарушениям относятся, опять же, например, зажим емкости 2 на входе для емкостей или на выходе для емкостей между функциональным элементом 16 в виде направляющей для емкостей и другим, преимущественно вращающимся функциональным элементом 9, например, носителем емкости машины для обработки 1 или зажима одной или нескольких емкостей 2 между направляющей для емкостей и соответствующим носителем емкости в угловой области вращательного движения транспортного элемента 6 между входом и выходом для емкостей.

Предпочтительно участок 17.2 разделен на секции, т.е. он состоит из нескольких примыкающих друг к другу в направлении вращения А транспортного элемента 6, соответственно образованных в форме частичной круговой дуги сегментов, из которых каждый с помощью, по меньшей мере, одного срезного штифта 21 закреплен на участке 17.1.

Выше изобретение было описано на примерах выполнения. Очевидно, что возможны многочисленные изменения, а также модификации при сохранении лежащей в основе изобретения изобретательской идеи.

Так, в частности, возможно выполнение зон запрограммированного разрушения на функциональных элементах 9 или 16 совсем по-другому, чем это описано выше, и/или подобного рода зоны запрограммированного разрушения могут быть предусмотрены на функциональных элементах, взаимодействующих с емкостями 2, например, на вводящихся в емкость во время процесса заполнения трубках для заполнения, на частях элементов заполнения, находящихся в плотном контакте с емкостями во время заполнения, и т.д. Однако в каждом случае зоны запрограммированного разрушения сформированы таким образом, что через эти зоны запрограммированного разрушения могут передаваться силы и/или моменты, возникающие при нормальном, свободном от неисправностей режиме работы и только при повышенной нагрузке в случае неисправности происходит отделение в области соответствующей зоны запрограммированного разрушения.

Далее в рамках настоящего изобретения точно также предусмотрено, что предложенные в соответствии с изобретением зоны запрограммированного разрушения расположены на таких машинах для обработки емкостей, которые не располагают лежащими снаружи вращающимися направляющими элементами 17. С помощью такого способа может быть существенно уменьшено, например, воздействие производственных неисправностей, при которых емкость из пластика зажимается в подающих или отводящих звездочках.

Точно также в рамках настоящего изобретения предусмотрено такое исполнение функциональных элементов или крепящих их элементов, что функциональные элементы в заданном своем положении крепятся с помощью фиксирующих элементов. При этом далее предусмотрено, что функциональные элементы благодаря действию этих фиксирующих элементов могут во время нормального режима работы надежно и без изменения положения воспринимать действующие силы, однако в случае неисправности могут ослабляться для избежания больших повреждений. В рамках устранения нарушений ослабленный функциональный элемент может быть снова установлен в заданное положение, где он заново позиционируется и фиксируется.

В случае этих фиксирующих элементов речь может идти, как в упрощенном виде показано на фиг.5, о подпружиненных элементах, которые известны специалисту. Равным образом речь может идти о таких элементах, которые могут, по меньшей мере, частично деформироваться.

Применение фиксирующих элементов дает преимущество, заключающееся в том, что функциональные элементы могут очень легко заменяться, причем при особо предпочтительном исполнении даже после наступления неисправности можно отказаться от применения инструментов.

1. Машина для обработки бутылок или подобных емкостей (2), содержащая, по меньшей мере, один транспортный элемент (6), по меньшей мере, одну технологическую позицию для обработки емкостей (2), сформированную на этом транспортном элементе, на траектории движения транспортного элемента (6) между входом для емкостей и выходом для емкостей, а также с функциональными элементами на транспортном элементе (6) и/или на станине машины, неподвижной относительно транспортного элемента (6), отличающаяся тем, что содержит, по меньшей мере, один функциональный элемент, с которым в случае неисправности вступает или может вступать в контакт емкость (2) или части емкостей, выполненный в виде разъемного функционального элемента (9, 16) и предназначенный для, по меньшей мере, частичного отделения от транспортного элемента или рамы машины при силовом воздействии, превышающем силу отделения.

2. Машина по п.1, отличающаяся тем, что, по меньшей мере, один функциональный элемент, с которым в случае неисправности вступает или может вступать в контакт емкость (2) или части емкостей, выполнен с возможностью позиционирования и фиксации в своей заданной позиции под действием, по меньшей мере, одного фиксирующего элемента.

3. Машина по п.2, отличающаяся тем, что, по меньшей мере, один функциональный элемент и/или его зажим выполнены с возможностью перемещения относительно друг друга или отделения друг от друга в случае неисправности.

4. Машина по п.1, отличающаяся тем, что выполненный с возможностью отделения или перемещения функциональный элемент (9, 16) в нормальном режиме работы машины (1) для обработки взаимодействует с емкостями (2).

5. Машина по п.1, отличающаяся тем, что, по меньшей мере, один выполненный с возможностью отделения или перемещения функциональный элемент (9, 16) или участок (9.2, 17.2) указанного функционального элемента (9, 16), взаимодействующий с емкостями (2), по меньшей мере, в случае неисправности, закреплен на транспортном элементе (6) или на станине машины, по меньшей мере, в одной зоне запрограммированного разрушения (9.3, 21) или, по меньшей мере, с помощью одного фиксирующего элемента.

6. Машина по п.1, отличающаяся тем, что выполненный с возможностью отделения или перемещения функциональный элемент (9) представляет собой носитель емкости.

7. Машина по п.6, отличающаяся тем, что носитель емкости предназначен для удержания емкости (2) в подвешенном состоянии соответственно на фланце (2.2) емкости.

8. Машина по п.6, отличающаяся тем, что носитель емкости содержит первый участок (9.1), соединенный с транспортным элементом (6), и второй, по меньшей мере, один участок (9.2), образующий зажим (11) для емкости (2), причем между этими участками (9.1, 9.2) сформирована зона запрограммированного разрушения (9.3) или фиксирующий элемент.

9. Машина по п.8, отличающаяся тем, что второй участок (9.2) носителя емкости имеет два вилообразных элемента или дышла (13), формирующие зажим (11), причем дышла соединены с первым участком (9.1) носителя емкости через, по меньшей мере, одну зону запрограммированного разрушения (9.3) или, по меньшей мере, один фиксирующий элемент.

10. Машина по п.9, отличающаяся тем, что каждое дышло соединено с первым участком (9.1) носителя емкости через собственную зону запрограммированного разрушения (9.3) или через собственный фиксирующий элемент.

11. Машина по п.10, отличающаяся тем, что, по меньшей мере, одна зона запрограммированного разрушения (9.3) сформирована материальным участком в виде перемычки, который своей продольной протяженностью ориентирован, в основном, в вертикальном или, в основном, вертикальном направлении.

12. Машина по п.10, отличающаяся тем, что, по меньшей мере, одна зона запрограммированного разрушения (9.3) сформирована, по меньшей мере, в виде одной выемки (12, 14).

13. Машина по п.12, отличающаяся тем, что, по меньшей мере, одна выемка (12, 14) в форме клина сужается в зоне запрограммированного разрушения (9.3).

14. Машина по п.1, отличающаяся тем, что на транспортном элементе (6) предусмотрено множество технологических позиций (5) с соответственно, по меньшей мере, одним выполненным с возможностью отделения функциональным элементом (9).

15. Машина по п.10, отличающаяся тем, что, по меньшей мере, одна зона запрограммированного разрушения (9.3) сформирована за счет уменьшения толщины материала или в виде перемычки функционального элемента (9), выполненного с возможностью отделения, по меньшей мере, в участках (9.1.1, 13) по обеим сторонам запрограммированной зоны разрушения, и выполненного в виде единого целого с ними.

16. Машина по п.10, отличающаяся тем, что зона запрограммированного разрушения сформирована, по меньшей мере, в виде одного срезного элемента, который соединяет выполненный с возможностью отделения функциональный элемент с транспортным элементом (6) или станиной машины, в частности срезным штифтом (21).

17. Машина по п.1, отличающаяся тем, что выполненный с возможностью отделения или перемещения функциональный элемент (16) представляет собой направляющую для емкостей, неподвижную относительно транспортного элемента (6), или участок (17.2) указанной направляющей для емкостей, образующий, по меньшей мере, одну поверхность для направления емкостей (19, 20).

18. Машина по п.17, отличающаяся тем, что направляющая для емкостей имеет множество примыкающих в направлении транспортировки друг к другу и соответственно образующих, по меньшей мере, одну поверхность (19, 20) для направления емкостей участков (17.2), причем каждый участок (17.2) выполнен с возможностью отделения или перемещения в случае неисправности.

19. Машина по п.5, отличающаяся тем, что участок (17.2), образующий, по меньшей мере, одну поверхность (19, 20) направляющей для емкостей, или участки, образующие, по меньшей мере, одну поверхность (19, 20) направляющей для емкостей, соответственно закреплены, по меньшей мере, одним срезным штифтом (21).

20. Машина по п.1, отличающаяся тем, что транспортный элемент (6) выполнен в виде приводимого во вращение вокруг вертикальной оси машины ротора со множеством технологических позиций (5) по периметру ротора.

21. Машина по п.17, отличающаяся тем, что указанная направляющая для емкостей охватывает транспортный элемент (6), по меньшей мере, на части длины.

22. Машина по любому из пп.1-21, отличающаяся тем, что выполнена в виде машины для заполнения.