Способ получения пропилена и ароматических углеводородов и установка для их получения

Иллюстрации

Показать всеИзобретение относится к способу получения пропилена и ароматических углеводородов (два варианта), один из которых включаюет: (1) стадию получения пропилена, в которой углеводородное сырье, содержащее 50% по массе или более по меньшей мере одного из С4-12-олефинов контактирует в реакторе для получения пропилена с формованным катализатором А, содержащим первый цеолит, в указанных ниже условиях (i)-(iv) для осуществления реакции каталитической конверсии по меньшей мере одного из С4-12-олефинов, с получением реакционной смеси, содержащей пропилен, реакционную смесь разделяют на фракцию С, содержащую преимущественно водород и C1-3-углеводороды, и фракцию D, содержащую преимущественно по меньшей мере один из С4+-углеводородов, и пропилен выделяют из фракции С: (i) с цеолитом, имеющим средний диаметр пор с диаметром пор от 5 до 6,5 Å; (ii) имеющим количество протонов, составляющее 0,02 ммол или менее на грамм цеолита, по измерению методом жидкофазного ионного обмена/титрования фильтрата; (iii) содержащим по меньшей мере один металл, выбранный из группы, состоящей из металлов Группы IB периодической таблицы; и (iv) имеющим молярное соотношение SiO2/Al2O3 по меньшей мере 800, но не более 2000; и (2) стадию получения ароматических углеводородов, в которой сырьевой материал, содержащий полностью или частично фракцию D или ее часть, контактирует в реакторе для получения ароматических углеводородов с формованным катализатором В, содержащим второй цеолит, в указанных ниже условиях (v)-(vii), в газовой фазе при температуре 650°С или менее: (v) с цеолитом, имеющим средний диаметр пор с диаметром пор от 5 до 6,5 Å; (vi) с первоначальным диаметром частиц в диапазоне от 0,02 до 0,25 мкм; и (vii) содержащим по меньшей мере один металлический элемент, выбранный из группы, состоящей из металлических элементов в группе IB периодической таблицы. Применение настоящего способа позволяет получать пропилен и ароматические углеводороды из углеводородного сырья, содержащего С4-12-олефины, в котором структуру выходов двух компонентов можно варьировать с помощью простого способа. 2 н. и 26 з.п. ф-лы, 3 табл., 3 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения пропилена и ароматических углеводородов путем каталитической конверсии и каталитической циклизации из углеводородного сырьевого материала, и к установке для их получения.

Уровень техники

Термический крекинг широко применялся для получения пропилена и ароматических углеводородов из углеводородного сырьевого материала, но по самой своей природе термическое разложение требует применения жестких реакционных условий, и обычным побочным продуктом является метан, который затруднительно применять в качестве нефтехимического сырья. Более того, выходы таких продуктов, как пропилен и прочие олефины, и бензол, толуол и другие ароматические углеводороды, в процентных долях продукта разложения в общем ограничены, и, наряду с прочими проблемами, профиль выходов не является достаточно удобным для применения.

Патентный Документ 1 раскрывает способ, в котором на кристаллический алюмосиликатный цеолит наносят серебро, чтобы улучшить селективность в отношении низших олефинов. Хотя этим способом улучшается выход пропилена, выход ароматических углеводородов остается плохим. Кроме того, в способах каталитической конверсии углеводородов с использованием цеолита на катализаторе накапливается кокс, который нужно часто удалять выжиганием для регенерации катализатора, но проблема состоит в том, что в случае вышеописанного кислотного цеолита повторные операции регенерации вызывают необратимое снижение каталитической активности. Это происходит потому, что при выжигании кокса образуется пар, который гидролизует цеолит, обусловливая выделение алюминия из кристаллов цеолита и высвобождение протонов, которые являются активными центрами в катализаторе. Это создает серьезную проблему, которая должна быть решена, если цеолиты протонного типа применяются в этих типах реакций.

Патентный Документ 2 раскрывает не содержащий протонов цеолитный катализатор наряду со способом применения этого катализатора для преобразования углеводородного сырья в этилен, пропилен и моноциклические ароматические углеводороды. Используемый в этом способе катализатор имеет то преимущество, что он устойчив к деградации при регенерации, но по-прежнему является чувствительным в плане проблемы закоксовывания. Более того, поскольку вышеупомянутая реакция конверсии парафинов является эндотермической реакцией, в реакционный резервуар нужно подводить большое количество теплоты. В результате этот способ требует применения сложной и дорогостоящей реакционной системы.

Эффективным средством увеличения эксплуатационной гибкости структуры выходов пропилена и ароматических углеводородов является получение этих соединений в отдельных процессах. Однако технологические реакционные процессы, которые в прошлом употреблялись для каждого из них, нуждаются в усовершенствовании, чтобы получать оба компонента эффективно и стабильно.

Для стадии производства пропилена были приняты способы каталитической конверсии из углеводородного сырья, содержащего олефины, с использованием катализаторов, содержащих цеолит, и опубликованы многочисленные сообщения о способах получения пропилена из углеводородного сырья, содержащего олефины, путем каталитической конверсии с использованием катализаторов, содержащих цеолит. Однако эффективное, долговременное и стабильное производство пропилена из углеводородного сырья, содержащего олефины, путем каталитической конверсии с использованием катализатора, содержащего цеолит, является затруднительным по следующим причинам.

Пропилен представляет собой промежуточный полупродукт в реакциях преобразования олефинов в ароматические углеводороды в присутствии цеолитного катализатора, и он превращается в ароматические углеводороды в последующей реакции. Таким образом, при попытках получения пропилена путем каталитической конверсии углеводородного сырья, содержащего олефины, с использованием содержащего цеолит катализатора, каталитическая активность и реакционные условия должны быть строго контролируемыми, чтобы получать желаемый продукт с высоким выходом. То есть, если катализатор слишком активен или время контакта слишком длительное, полученный пропилен будет превращаться в ароматические углеводороды в результате последующей реакции. Напротив, если катализатор недостаточно активен или время контакта слишком короткое, выход пропилена будет плохим. Однако, поскольку олефины имеют высокую реакционную способность, возможен процесс отложения кокса на поверхности катализатора во время каталитической конверсии углеводородного сырья, содержащего олефины, при использовании содержащего цеолит катализатора. В реакциях непрерывной конверсии катализатор повреждается вследствие коксования (закоксовывания) и каталитическая активность быстро падает. Требуются операции регенерации, как описано выше, чтобы восстановить активность катализатора, но после повторных операций регенерации каталитическая активность уже не может быть должным образом восстановлена.

Как обсуждалось выше, коксование в особенности вероятно в реакциях каталитической конверсии углеводородного сырья, содержащего олефины, при использовании содержащих цеолит катализаторов, и также есть очень высокая вероятность деградации при регенерации вследствие обусловленной этим необходимости частых циклов регенерации.

Патентный Документ 3 раскрывает способ конверсии С4-12-олефинов в этилен и пропилен с использованием непротонного цеолита ZSM-5, содержащего металл группы IВ и имеющего соотношение SiO2/Al2O3 от 200 до 5000. Когда содержащий цеолит катализатор используется для селективной конверсии С4-12-олефинов в пропилен, в дополнение к этилену и пропилену в качестве реакционных продуктов получаются олефины с числом атомов углерода от около 4 до 8. Это обусловлено тем, что олефины из сырьевого материала димеризуются и разлагаются на катализаторе, приводя к смеси олефинов, состав которой подобен составу равновесной смеси при данных условиях реакции. Таким образом, чтобы эффективно преобразовывать олефины из сырьевого материала в пропилен, С4+-олефины в реакционном продукте нужно эффективно вовлекать в рециркуляцию с возвращением обратно в реактор с использованием простого способа и преобразовывать в пропилен.

Патентный Документ 3 описывает способ удаления тяжелой фракции с такой же или более высокой температурой кипения, как у ароматических С8-углеводородов, из реакционного продукта, и рециркуляции С4-8-олефинов с возвращением обратно в реакционный резервуар, но этот способ требует применения нескольких сепараторов для получения сырьевого материала для рециркуляции, тем самым усложняя оборудование и технологию, и поэтому есть потребность в более простых способах, но до сих пор не удалось добиться как эффективного (в плане оборудования, эксплуатационных затрат и выхода), так и стабильного производства. Патентный Документ 3 также не упоминает о влиянии концентрации диолефинов в углеводородном сырье на закоксовывание. Чем выше концентрация диолефинового соединения в углеводородном сырье, тем больше ухудшается активность вследствие образования кокса. Удаление диолефинов из сырья является очень непрактичным в промышленном масштабе, так как оно требует очистки сырьевого материала путем предварительной обработки, такой как разделение путем ректификации, частичное гидрирование или тому подобное.

Однако для стадии производства ароматических углеводородов известны многие способы получения ароматических углеводородов с использованием цеолитных катализаторов. Как в стадии получения пропилена, самыми большими проблемами, связанными со способами получения ароматических углеводородов путем каталитической циклизации с использованием цеолитного катализатора, являются контролирование закоксовывания во время реакции и контролирование деградации (необратимой) при регенерации, каковая происходит, когда кокс на испорченном катализаторе удаляют выжиганием для регенерации катализатора.

В недавние годы были сделаны многочисленные предложения для предотвращения обоих типов повреждения катализатора. В частности, Патентный Документ 4 сообщает, что осаждение кокса во время реакции и необратимая деградация вследствие выноса алюминия во время регенерации катализатора можно одновременно контролировать при использовании цеолитного катализатора с высоким содержанием оксида кремния, имеющего определенный размер частиц, который проявляет конкретное соотношение площадь кислотных центров/общее число кислотных центров и значения уровня адсорбции пиридина до и после обработки паром, или, другими словами, конкретные изменения характеристик кислотных центров. Однако в этом способе предпочтительным методом синтеза цеолита является способ с использованием затравочной пасты, который имеет низкую производительность, и, более того, диапазон стабильного производства цеолита ZSM-5 узок, ограничивая соотношение SiO2/Al2O3 так, что первичные частицы чаще всего являются относительно крупными. Согласно Патентному Документу 4 контролируются как закоксовывание, так и деградация при регенерации, но ввиду того, что размер частиц цеолита относительно велик, совсем не очевидно, что закоксовывание контролируется должным образом. Предпочтительным был бы цеолит с меньшими размерами частиц, но согласно Патентному Документу 4 это приводит к увеличению накопления кокса во время реакции и более быстрой деградации (необратимой) при регенерации. Эти обстоятельства являются серьезными препятствиями для промышленного производства ароматических углеводородов.

Пример использования не содержащего протонов цеолита приведен в Патентном Документе 2. Катализатор, применяемый в этом способе, эффективен в устойчивости к деградации при регенерации, как описано выше, но проблема закоксовывания остается. Таким образом, закоксовывание является возможным, когда углеводородное сырье содержит большие количества олефинов. Более того, этот документ не упоминает об эффекте размера частиц цеолита, применяемого в реакции каталитической циклизации.

[Патентный Документ 1] Японская Выложенная Патентная Заявка №Н02-184638

[Патентный Документ 2] заявка WO 1996/013331, пояснительная статья

[Патентный Документ 3] заявка WO 2000/010948, пояснительная статья

[Патентный Документ 4] Японская Выложенная Патентная Заявка №Н10-052646

Раскрытие изобретения

Проблемы, решаемые изобретением

Целью настоящего изобретения является обеспечение способом получения пропилена и ароматических углеводородов из углеводородного сырья, содержащего С4-12-олефины, в котором структуру выходов двух компонентов можно варьировать с помощью простого способа, наряду с производственной установкой.

Средства для решения проблем

В результате обстоятельного исследования, направленного на решение вышеупомянутых проблем, авторы настоящего изобретения пришли к выводу, что является желательным получение различных компонентов в отдельных процессах с использованием специфических цеолитных катализаторов, чтобы упростить варьирование соотношения получаемых двух целевых компонентов, то есть пропилена и ароматических углеводородов, и создали настоящее изобретение, основанное на этом выводе.

То есть первый аспект способа получения согласно настоящему изобретению представляет:

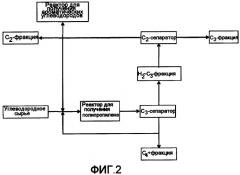

[1] способ получения пропилена и ароматических углеводородов, включающий:

(1) стадию получения пропилена, в которой углеводородное сырье, содержащее 50% по массе или более по меньшей мере одного из С4-12-олефинов, контактирует в реакторе для получения пропилена с формованным катализатором А, содержащим первый цеолит, в указанных ниже условиях от (i) до (iv), для осуществления реакции каталитической конверсии по меньшей мере одного из С4-12-олефинов, с получением реакционной смеси, содержащей пропилен, реакционную смесь разделяют на фракцию С, содержащую преимущественно водород и С1-3-углеводороды, и фракцию D, содержащую преимущественно по меньшей мере один из С4+-углеводородов, и выделяют пропилен из фракции С:

(i) с цеолитом, имеющим средний диаметр пор с диаметром пор от 5 до 6,5 Å;

(ii) по существу не содержащим протонов;

(iii) содержащим по меньшей мере один металл, выбранный из группы, состоящей из металлов в Группе IB периодической таблицы; и

(iv) имеющим молярное соотношение SiO2/Al2O3 по меньшей мере 800, но не более 2000; и

(2) стадию получения ароматических углеводородов, в которой сырьевой материал, содержащий полностью или частично всю фракцию D или ее часть, контактирует в реакторе для получения ароматических углеводородов с формованным катализатором В, содержащим второй цеолит, в указанных ниже условиях (v)-(vii), в газовой фазе при температуре 650°С или менее:

(v) с цеолитом, имеющим средний диаметр пор с диаметром пор от 5 до 6,5 Å;

(vi) с диаметром первичных частиц в диапазоне от 0,02 до 0,25 мкм; и

(iii) содержащим по меньшей мере один металлический элемент, выбранный из группы, состоящей из металлических элементов в Группе IB периодической таблицы,

[2] способ согласно п.[1], в котором углеводородное сырье, содержащее 50% по массе или более по меньшей мере одного из С4-12-олефинов, используемое в стадии получения пропилена, содержит 2,5% по массе или менее по меньшей мере одного из С3-12-диолефиновых соединений,

[3] способ согласно п.п.[1] или [2], в котором первый цеолит содержит серебро,

[4] способ согласно любому из п.п.[1]-[3], в котором первый цеолит представляет собой цеолит структурного типа MFI,

[5] способ согласно любому из п.п.[1]-[4], в котором значение, полученное делением количества компонента [% по массе] ароматических С6-8-углеводородов, получаемых в реакторе для получения пропилена, на парциальное давление углеводородов [МПа], составляет 13 или менее,

[6] способ согласно любому из п.п.[1]-[5], в котором в стадии получения пропилена от 10% по массе до 95% по массе фракции D рециркулируют обратно в реактор для получения пропилена и используют как часть углеводородного сырья,

[7] способ согласно любому из п.п.[1]-[6], в котором фракцию С разделяют на фракцию С1, содержащую преимущественно водород и углеводороды с 1-2 атомами углерода, и фракцию С2, содержащую преимущественно углеводороды с 3 атомами углерода, и по меньшей мере часть фракции С1 рециркулируют обратно в реактор для получения пропилена и используют как часть углеводородного сырья,

[8] способ согласно любому из п.п.[1]-[7], в котором реактор для получения пропилена представляет собой адиабатический реактор с неподвижным слоем,

[9] способ согласно любому из п.п.[1]-[8], в котором температура реакции в стадии получения пропилена составляет от 500°С до 580°С, парциальное давление углеводородного сырьевого материала составляет от 0,05 до 0,3 МПа, и среднечасовая скорость подачи углеводородного сырья, в расчете на вес формованного катализатора А, составляет от 2 ч-1 до 20 ч-1,

[10] способ согласно любому из п.п.[1]-[9], в котором формованный катализатор В содержит по меньшей мере один, выбранный из группы, состоящей из металлов, принадлежащих к группам IB, IIB, IIIB и VIII в периодической таблице, и их соединений,

[11] способ согласно любому из п.п.[1]-[10], в котором второй цеолит содержит серебро,

[12] способ согласно любому из п.п.[1]-[11], в котором второй цеолит представляет собой цеолит структурного типа MFI,

[13] способ согласно любому из п.п.[1]-[12], в котором реактор для получения ароматических углеводородов представляет собой адиабатический реактор с неподвижным слоем,

[14] способ согласно любому из п.п.[1]-[13], в котором фракцию С разделяют на фракцию С1, содержащую преимущественно водород и углеводороды с 1-2 атомами углерода, и фракцию С2, содержащую преимущественно углеводороды с 3 атомами углерода, и по меньшей мере часть фракции С1 используют как часть углеводородного сырья в стадии получения ароматических углеводородов.

Предпочтительный вариант осуществления первого аспекта производственного процесса согласно настоящему изобретению представляет способ получения пропилена и ароматических углеводородов из углеводородного сырья, включающий стадии:

(1) получения пропилена путем каталитической конверсии из углеводородного сырья, в котором углеводородное сырье, содержащее 50% по массе или более по меньшей мере одного из С4-12-олефинов, контактирует в реакторе для получения пропилена с формованным катализатором А, содержащим первый цеолит, в указанных ниже условиях (i)-(iv):

(i) первый цеолит представляет собой цеолит, имеющий средний диаметр пор с диаметром пор от 5 до 6,5 Å,

(ii) первый цеолит по существу не содержит протонов,

(iii) первый цеолит содержит по меньшей мере один металл, выбранный из группы, состоящей из металлов в группе IB периодической таблицы, и

(iv) первый цеолит имеет молярное соотношение SiO2/Al2O3 по меньшей мере 600, но не более чем 2000,

тем самым осуществляя реакцию каталитической конверсии по меньшей мере одного из С4-12-олефинов, с получением реакционной смеси, содержащей пропилен, реакционную смесь разделяют на фракцию С, содержащую преимущественно водород и С1-3-углеводороды, и фракцию D, содержащую преимущественно по меньшей мере один из С4+-углеводородов, и выделяют пропилен из фракции С, в которой способ получения пропилена удовлетворяет следующим условиям (v)-(vi):

(v) значение, полученное делением количества компонента [% по массе] ароматических С6-8-углеводородов, получаемых в реакторе для получения пропилена, на парциальное давление углеводородов [МПа], составляет 13 или менее;

(vi) от 10 до 95% по массе фракции D рециркулируют обратно в реактор для получения пропилена и используют как часть углеводородного сырья; и

(2) получения ароматических углеводородов путем каталитической циклизации из углеводородного сырья, в которой часть фракции D в качестве всего углеводородного сырья или его части контактирует в реакторе для получения ароматических углеводородов с формованным катализатором В, содержащим второй цеолит, в указанных ниже условиях (vii)-(ix), в газовой фазе при температуре 650°С или менее:

(vii) второй цеолит представляет собой цеолит, имеющий средний диаметр пор с диаметром пор от 5 до 6,5 Å;

(viii) второй цеолит имеет диаметр первичных частиц в диапазоне от 0,02 до 0,25 мкм; и

(ix) второй цеолит содержит по меньшей мере один металл, выбранный из группы, состоящей из металлических элементов в Группе IB периодической таблицы,

в которой содержащий цеолит формованный катализатор В также содержит по меньшей мере один элемент, выбранный из группы, состоящей из элементов, принадлежащих к группам IВ, IIB, IIIB и VIII в периодической таблице.

Второй аспект производственного процесса согласно настоящему изобретению представляет:

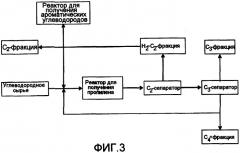

[15] способ получения пропилена и ароматических углеводородов, включающий:

(1) стадию получения пропилена, в которой углеводородное сырье, содержащее 50% по массе или более по меньшей мере одного из С4-12-олефинов, контактирует в реакторе для получения пропилена с формованным катализатором А, содержащим первый цеолит, в указанных ниже условиях от (i) до (iv), для осуществления реакции каталитической конверсии по меньшей мере одного из С4-12-олефинов, с получением реакционной смеси, содержащей пропилен, реакционную смесь разделяют на фракцию E, содержащую преимущественно водород и С1-2-углеводороды, и фракцию F, содержащую преимущественно по меньшей мере один из С3+-углеводородов, фракцию F разделяют на фракцию F1, содержащую преимущественно С3-углеводороды, и фракцию F2, содержащую преимущественно по меньшей мере один из С4+-углеводородов, и выделяют пропилен из фракции F1:

(i) с цеолитом, имеющим средний диаметр пор с диаметром пор от 5 Å до 6,5 Å;

(ii) фактически не содержащим протонов;

(iii) содержащим по меньшей мере один металл, выбранный из группы, состоящей из металлов в Группе IB периодической таблицы; и

(iv) имеющим молярное соотношение SiO2/Al2O3 по меньшей мере 800, но не более 2000; и

(2) стадию получения ароматических углеводородов, в которой сырьевой материал, содержащий полностью или частично всю фракцию F2 или ее часть, контактирует в реакторе для получения ароматических углеводородов с формованным катализатором В, содержащим второй цеолит, в указанных ниже условиях (v)-(vii), в газовой фазе при температуре 650°С или менее:

(v) с цеолитом, имеющим средний диаметр пор с диаметром пор от 5 Å до 6,5 Å;

(vi) с диаметром первичных частиц в диапазоне от 0,02 до 0,25 мкм; и

(vii) содержащим по меньшей мере один металлический элемент, выбранный из группы, состоящей из металлических элементов в Группе IB периодической таблицы,

[16] способ согласно п.[15], в котором углеводородное сырье, содержащее 50% по массе или более по меньшей мере одного из С4-12-олефинов, используемое в процессе производства пропилена, содержит 2,5% по массе или менее по меньшей мере одного из С3-12-диолефиновых соединений,

[17] способ согласно п.[15] или [16], в котором первый цеолит содержит серебро,

[18] способ согласно любому из п.п.[15]-[17], в котором первый цеолит представляет собой цеолит структурного типа MFI,

[19] способ согласно любому из п.п.[15]-[18], в котором значение, полученное делением количества компонента [% по массе] ароматических С6-8-углеводородов, получаемых в реакторе для получения пропилена, на парциальное давление углеводородов [МПа], составляет 13 или менее,

[20] способ согласно любому из п.п.[15]-[19], в котором в стадии получения пропилена от 10% по массе до 95% по массе фракции F2 рециркулируют обратно в реактор для получения пропилена и используют как часть углеводородного сырья,

[21] способ согласно любому из п.п.[15]-[20], в котором по меньшей мере часть фракции Е рециркулируют обратно в реактор для получения пропилена и используют как часть углеводородного сырья,

[22] способ согласно любому из п.п.[15]-[21], в котором реактор для получения пропилена представляет собой адиабатический реактор с неподвижным слоем,

[23] способ согласно любому из п.п.[15]-[22], в котором температура реакции в стадии получения пропилена составляет от 500°С до 580°С, парциальное давление углеводородного сырьевого материала составляет от 0,05 МПа до 0,3 МПа, и среднечасовая скорость подачи углеводородного сырья, в расчете на вес формованного катализатора А, составляет от 2 ч-1 до 20 ч-1,

[24] способ согласно любому из п.п.[15]-[23], в котором формованный катализатор В содержит по меньшей мере один, выбранный из группы, состоящей из металлов, принадлежащих к группам IB, IIB, IIIB и VIII в периодической таблице, и их соединений,

[25] способ согласно любому из п.п.[15]-[24], в котором второй цеолит содержит серебро,

[26] способ согласно любому из п.п.[15]-[25], в котором второй цеолит представляет собой цеолит структурного типа MFI,

[27] способ согласно любому из п.п.[15]-[26], в котором реактор для получения ароматических углеводородов представляет собой адиабатический реактор с неподвижным слоем,

[28] способ согласно любому из п.п.[15]-[27], в котором по меньшей мере часть фракции Е используют как часть углеводородного сырья в стадии получения ароматических углеводородов.

Предпочтительный вариант осуществления второго аспекта производственного процесса согласно настоящему изобретению представляет способ получения пропилена и ароматического углеводорода из углеводородного сырья, включающий:

(1) получение пропилена путем каталитической конверсии из углеводородного сырья, в котором углеводородное сырье, содержащее 50% по массе или более по меньшей мере одного из С4-12-олефинов, контактирует в реакторе для получения пропилена с формованным катализатором А, содержащим первый цеолит, в указанных ниже условиях (i)-(iv):

(i) первый цеолит представляет собой цеолит, имеющий средний диаметр пор с диаметром пор от 5 до 6,5 Å;

(ii) первый цеолит по существу не содержит протонов;

(iii) первый цеолит содержит по меньшей мере один металл, выбранный из группы, состоящей из металлов в группе IB периодической таблицы; и

(iv) первый цеолит имеет молярное соотношение SiO2/Al2O3 по меньшей мере 600, но не более 2000,

для осуществления реакции каталитической конверсии по меньшей мере одного из С4-12-олефинов, с получением реакционной смеси, содержащей пропилен, реакционную смесь разделяют на фракцию Е, содержащую преимущественно водород и С1-2-углеводороды, и фракцию F, содержащую преимущественно по меньшей мере один из С3+-углеводородов, фракцию F разделяют на фракцию F1, содержащую преимущественно С3-углеводороды, и фракцию F2, содержащую преимущественно по меньшей мере один из С4+-углеводородов, и выделяют пропилен из фракции F1, в которой стадия получения пропилена удовлетворяет следующим условиям (v) и (vi):

(v) значение, полученное делением количества компонента [% по массе] ароматических С6-8-углеводородов, получаемых в реакторе для получения пропилена, на парциальное давление углеводородов [МПа], составляет 13 или менее; и

(vi) от 10 до 95% по массе фракции F2 рециркулируют обратно в реактор для получения пропилена и используют как часть углеводородного сырья; и

(2) получение ароматических углеводородов путем каталитической циклизации из углеводородного сырья, в котором часть фракции F2 в качестве всего углеводородного сырья или его части контактирует в реакторе для получения ароматических углеводородов с формованным катализатором В, содержащим второй цеолит, в указанных ниже условиях (vii)-(ix), в газовой фазе при температуре 650°С или менее:

(vii) второй цеолит представляет собой цеолит, имеющий средний диаметр пор с диаметром пор от 5 до 6,5 Å;

(viii) второй цеолит имеет диаметр первичных частиц в диапазоне от 0,02 до 0,25 мкм; и

(ix) второй цеолит содержит по меньшей мере один металл, выбранный из группы, состоящей из металлических элементов в Группе IB периодической таблицы,

второй цеолит содержит по меньшей мере один металл, выбранный из группы, состоящей из металлов, принадлежащих к группам IВ, IIB, IIIB и VIII в периодической таблице.

Аспект производственной установки согласно настоящему изобретению представляет:

[29] производственную установку для получения пропилена и ароматических углеводородов из углеводородного сырья, включающую:

(а) первый реактор, который получает углеводородное сырье и производит реакционную смесь, содержащую пропилен;

(b) сепаратор, который получает реакционную смесь и соединен с первым реактором; и

(с) второй реактор, соединенный с сепаратором, в котором получаются ароматические углеводороды,

[30] производственную установку согласно п.[29], в которой сепаратор имеет трубопровод для прямой передачи части отделенного продукта, полученного из сепаратора, на первый реактор и второй реактор,

[31] производственную установку согласно п.[29] или [30], в которой часть фракции, полученной в сепараторе, вовлекается в рециркуляцию и содержится в первом реакторе,

[32] производственную установку согласно любому из п.п.[29]-[31], в которой фракция, которая получена из сепаратора и содержится в первом и втором реакторах, представляет собой фракцию, содержащую преимущественно по меньшей мере один из С4+-углеводородов,

[33] производственную установку согласно любому из п.п.[29]-[32], в которой часть фракции, содержащей преимущественно водород и С1-2-углеводороды, которая получена из сепаратора, содержится в первом реакторе и во втором реакторе,

[34] производственную установку согласно любому из п.п.[29]-[33], в которой сепаратор представляет собой ректификационную колонну или выпарной барабан.

Преимущественные эффекты изобретения

Соответственно производственному процессу согласно настоящему изобретению, пропилен и ароматические углеводороды могут эффективно и стабильно получаться из олефинового углеводородного сырья, и производственные соотношения таковых могут легко подвергаться вариациям по необходимости.

Далее, количество по меньшей мере одного из С3-12-диолефиновых соединений, содержащихся в С4+-компоненте, производимом в реакторе для получения пропилена (который представляет собой сырьевой материал в стадии получения ароматических углеводородов), сокращается ниже количества диолефиновых соединений в углеводородном сырье (которое представляет собой сырьевой материал в стадии получения пропилена и содержит 50% по массе или более по меньшей мере одного из С4-12-олефинов). Поскольку диолефины имеют высокую реакционную способность, они известны как соединения, способствующие загрязнению оборудования и коксованию поверхности катализатора, так что путем снижения количества диолефиновых соединений в сырьевом материале для стадии производства ароматических углеводородов есть возможность обеспечить более стабильную непрерывную работу в стадии получения ароматических углеводородов.

Далее, соответственно производственной установке согласно настоящему изобретению, пропилен и ароматические углеводороды могут быть эффективно и стабильно получены из олефиновых углеводородных сырьевых материалов с использованием простой установки и в особенности с одиночным сепаратором.

Наилучший вариант исполнения изобретения

Варианты осуществления настоящего изобретения разъясняются с привлечением чертежей. Нижеприведенные варианты осуществления представляют собой только примеры для разъяснения настоящего изобретения, и не предполагают ограничения настоящего изобретения только этими вариантами осуществления. Настоящее изобретение может быть реализовано множеством способов в такой степени, насколько таковые не выходят за рамки смысла настоящего изобретения.

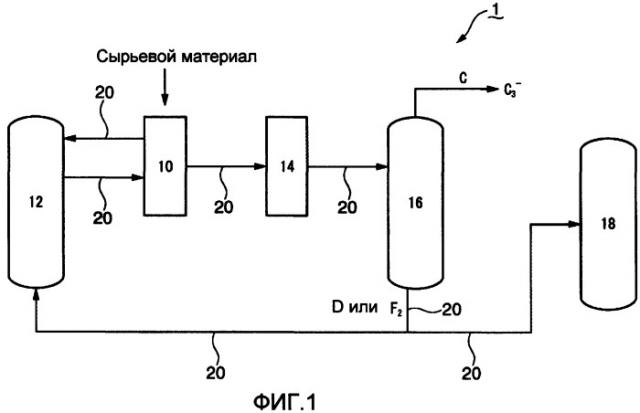

Фиг.1 показывает схематический вид производственной установки согласно одному варианту осуществления для исполнения производственного процесса согласно настоящему изобретению. Производственная установка 1 согласно настоящему изобретению включает реактор для получения пропилена 12, который получает углеводородное сырье и использует его для образования реакционной смеси, содержащей пропилен, путем каталитической конверсии из углеводородного сырья, один сепаратор 16, соединенный с реактором для получения пропилена 12, который получает вышеупомянутую реакционную смесь и используется для разделения реакционной смеси на конкретные фракции и затем для отделения пропилена, и реактор для получения ароматических углеводородов 18, который получает часть вышеописанных конкретных фракций, соединен с сепаратором 16 и используется для производства ароматических углеводородов путем каталитической циклизации. Каждый реактор и сепаратор соединены через трубопровод 20, как показано на Фиг.1. Более конкретно, сепаратор 16 соединен через трубопровод, который подает разделенный продукт, полученный в сепараторе 16, непосредственно в реактор для получения пропилена 12 и реактор для получения ароматических углеводородов 18.

Реактор для получения пропилена 12 получает углеводородное сырье через теплообменник 10, и реакционная смесь, содержащая пропилен, получается при каталитической конверсии внутри реактора 12 при контакте с цеолитным формованным катализатором А, описанным ниже. Следует отметить, что этот теплообменник 10 может нагревать углеводородное сырье, будучи встроенным в производственную установку 1 согласно настоящему изобретению, используя тепловой эффект потока углеводородов внутри реактора для получения пропилена 12. Реакционная смесь, содержащая пропилен, который получен в реакторе для получения пропилена 12, должным образом закачивается компрессором 14 и направляется в сепаратор 16.

Часть конкретных фракций, отделенных в сепараторе 16, и в особенности часть фракций D или F2, описанных ниже, предпочтительно вовлекается в рециркуляцию с возвращением обратно в реактор для получения пропилена 12, содержится в этом реакторе 12 и подвергается каталитической конверсии. Этот аспект рециркуляции описан ниже в контексте стадии получения пропилена.

Чтобы эффективно производить пропилен в реакторе для получения пропилена 12, значение, полученное делением количества компонента (% по массе) ароматических С6-8-углеводородов, произведенного в реакторе для получения пропилена, на парциальное давление углеводородов [МПа], предпочтительно составляет 13 или менее, более предпочтительно 10 или менее.

В сепараторе 16 пропилен отделяется от реакционной смеси, содержащей пропилен, которая была получена в реакторе для получения пропилена 12. Режимы отделения могут включать, но не ограничиваются таковыми, режим, при котором реакционная смесь разделяется на фракцию С, содержащую преимущественно водород и С1-3-углеводороды, и фракцию D, содержащую преимущественно по меньшей мере один из С4+-углеводородов, и пропилен отделяется от фракции С, и режим, при котором реакционная смесь разделяется на фракцию Е, содержащую преимущественно водород и С1-2-углеводороды, и фракцию F, содержащую преимущественно по меньшей мере один из С3+-углеводородов, фракция F разделяется на фракцию F1, содержащую преимущественно С3-углеводороды, и фракцию F2, содержащую преимущественно по меньшей мере один из С4+-углеводородов, и пропилен отделяется из фракции F1. Конкретные примеры сепаратора 16 могут включать ректификационную колонну, выпарной барабан (газожидкостный сепаратор) и тому подобные, и предпочтительной является ректификационная колонна.

Реактор для получения ароматических углеводородов 18 представляет собой реактор для производства ароматических углеводородов путем каталитической циклизации, и ароматические углеводороды получаются, как описано ниже, при контакте с содержащим цеолит формованным катализатором В (описанным ниже), из всей конкретной фракции или ее части, отделенной в этом сепараторе 16, в частности фракции D или фракции F2.

Следует отметить, что в качестве реактора для получения пропилена 12 и реактора для получения ароматических углеводородов 18 может быть использован реактор с неподвижным слоем, реактор с подвижным слоем, реактор с псевдоожиженным слоем или система переноса в потоке, и предпочтительным является адиабатический реактор с неподвижным слоем. Реактор для получения пропилена 12 и реактор для получения ароматических углеводородов 18 предпочтительно изготавливаются преимущественно из металлического материала, такого как углеродистая сталь или нержавеющая сталь.

Производственная установка 1 согласно настоящему изобретению пригодна для реализации производственного процесса согласно настоящему изобретению, обсуждаемого ниже, который включает стадию получения пропилена и стадию получения ароматических углеводородов. Отделение С9+-фракции, как правило, было необходимым при производстве пропилена и ароматических углеводородов из олефинового углеводородного сырья, но это не требуется в производственной установке 1 для реализации производственного процесса согласно настоящему изобретению. Поэтому, поскольку производственная установка 1 согласно настоящему изобретению включает реактор для получения пропилена 12 и реактор для получения ароматических углеводородов 18 только с одним сепаратором 16 между реактором для получения пропилена 12 и реактором для получения ароматических углеводородов 18, она является простой установкой, способной эффективно и стабильно производить пропилен и ароматические углеводороды из олефинового углеводородного сырья.

В нижеследующем разъяснении стадия производства пропилена и стадия производства ароматических углеводородов в производственном процессе согласно настоящему изобретению обсуждаются по отдельности.

[Стадия получения пропилена]

В стадии получения пропилена используется углеводородное сырье, содержащее 50% по весу или более по меньшей мере одного из С4-12-олефинов.

В стадии получения пропилен