Способ снижения производства несортового продукта при реакционных переходах

Иллюстрации

Показать всеГруппа изобретений относится к регулированию протекания реакций для осуществления переходов от начальной реакции к целевой реакции применительно к снижению количества несортового продукта. Способ определения параметров для перехода в реакторе полимеризации от начальной реакции по производству продукта, свойства которого удовлетворяют набору начальных требований, к целевой реакции по производству продукта со свойствами, которые удовлетворяют набору целевых требований, включает в себя стадии: (a) идентификации первичного свойства путем получения данных, указывающих на мгновенные и средние значения для каждого из по меньшей мере двух различных свойств продукта до, во время и после перехода, причем каждое из упомянутых различных свойств является соответствующим набору начальных требований в начале перехода, и идентификации в качестве первичного свойства, исходя из упомянутых данных, одного из свойств продукта, которое может являться причиной производства большего количества несортового продукта во время перехода, чем любое из других свойств; (b) определения начальных условий для перехода, включая начальное значение первичного свойства, которые значительно снижают количество несортового продукта, производимого во время перехода; и определения переменных параметров управления процессом для осуществления перехода, начинающегося с упомянутых начальных условий. Также представлен способ идентификации первичного свойства производимого в реакторе полимеризации продукта со свойствами, удовлетворяющими набору начальных требований. Достигается повышение надежности регулирования. 2 н. и 12 з.п. ф-лы, 10 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к способам регулирования протекания реакций (например, реакций полимеризации олефинов) для осуществления переходов от начальной реакции (в которой производят продукт, удовлетворяющий первому набору требований) к целевой реакции (в которой производят продукт, удовлетворяющий второму набору требований). Более конкретно - изобретение относится к способам снижения (или минимизации) количества несортового продукта, производимого при осуществлении такого перехода.

Уровень техники

В отношении продукта, производимого в результате непрерывной реакции, выражение «мгновенное значение свойства продукта» обозначает здесь значение свойства только что полученного количества этого продукта. Это только что полученное количество продукта обычно претерпевает смешивание с ранее полученными количествами продукта перед тем, как смесь только что полученного и ранее полученного продукта выходит из реактора. В отличие от этого, в отношении продукта, производимого в результате непрерывной реакции, «среднее» (или «среднее по слою») значение (в момент времени «T») свойства обозначает здесь значение свойства продукта, который выходит из реактора в момент времени T.

По всему этому описанию сокращение «ИР» обозначает индекс расплава, а сокращение «ИТ» обозначает индекс текучести.

По всему этому описанию, включая и формулу изобретения, фраза «несортовой продукт» (например, «несортовая» полимерная смола) предполагает, что продукт производят в реакторе с тем намерением, чтобы он соответствовал набору требований (набору из одного или более требований к одному или более свойствам продукта), и означает, что продукт имеет, по меньшей мере, одно свойство, которое не соответствует, по меньшей мере, одному требованию в наборе требований. Например, если в соответствии с набором требований необходимо, чтобы продукт имел свойство текучести смолы (например, ИР) в пределах предписанного первого интервала и плотность в пределах предписанного интервала плотности, то продукт является несортовым продуктом, если его свойство текучести смолы (например, индекс расплава) находится вне первого интервала и/или его плотность находится вне интервала плотности.

По всему этому описанию, включая и формулу изобретения, фразу «постоянная времени» для изменения свойства продукта во время перехода используют в широком смысле для обозначения одного или более параметров, которые определяют, насколько быстро изменяется это свойство во время перехода, или определяют «траекторию» продукта (изменение значения в зависимости от времени) во время перехода. Хотя свойство описывают здесь как изменяющееся с «постоянной времени» во время перехода, это не обязательно означает, что свойство изменяется по экспоненте (например, как K·e-t/T, где K является постоянным начальным значением в начале перехода, параметр времени t=0 в начале перехода, и T является постоянной времени), хотя в некоторых вариантах воплощения изобретения одно или более свойств продукта может изменяться во время перехода экспоненциально. Хотя свойство описывают здесь как изменяющееся с «постоянной времени» во время перехода, это не обязательно означает, что свойство изменяется со скоростью, которая является фиксированной или изменяющейся во времени.

Одним обычно используемым способом производства полимеров является полимеризация в газовой фазе. Традиционный газофазный реактор с псевдоожиженным слоем при его эксплуатации по получению полиолефинов путем полимеризации содержит псевдоожиженный плотнофазный слой, включающий в себя смесь реакционного газа, частиц полимера (смолы), катализатор и модификаторы катализатора. Обычно с целью получения продукта реакции с желаемыми характеристиками может регулироваться любой из нескольких переменных параметров управления процессом.

Переход от производства полимера одного сорта к другому обычно требует наличия переходного периода для того, чтобы реактор полимеризации переключился на новые требования к смоле и соответствующие технологические условия, такие как температура реакции, реагенты и соотношения реагентов. Во время перехода от производства одного продукта-смолы к другому производится несортовой полимерный материал, который не имеет желаемой характеристики текучести смолы (например, индекса расплава), плотности или другого свойства ни начального продукта, ни требуемого целевого продукта. Кроме того, при проведении реакции полимеризации в условиях «стационарного режима» могут возникать отклонения, которые могут приводить к производству несортового полимерного материала, что может вести к снижению дохода и остановке реактора. Так как производство несортового полимерного материала приносит экономический ущерб, желательно минимизировать тот период времени, в течение которого реактор производит такой материал, и то количество материала, которое производится.

Ранее был описан ряд способов по снижению количества переходного несортового полимерного материала. Такие способы включали в себя, наряду с другими корректирующими мерами, введение в реактор замедлителя полимеризации или каталитического яда (например, CO2 или O2), настройку автоматических регуляторов соотношения расходов на новое значение, удаление из реактора газов-реагентов, снижение уровня содержания катализатора, корректировку количества псевдоожиженного слоя и/или добавление нереакционно-способного газа, такого как азот.

Несмотря на то, что уже существуют подходы к ограничению образования несортового материала, имеется постоянная необходимость и потребность в разработке более эффективного и экономичного способа по уменьшению количества несортового полимерного материала, производимого во время перехода к новому продукту, или в результате отклонения во время производства в стационарном режиме.

В патенте США 5627242, выданном 6 мая 1997 года, раскрыты способы регулирования реакции газофазной полимеризации в псевдоожиженном слое для осуществления переходов от начальной реакции (в которой производят продукт, удовлетворяющий первому набору требований) к целевой реакции (в которой производят продукт, удовлетворяющей второму набору требований). В некоторых таких вариантах воплощения такой переход выполняют путем изменения параметров реакции (например, температуры и парциального давления реагента) до заданных промежуточных значений и затем изменения этих параметров до их целевых значений (для производства продукта, который соответствует второму набору требований) таким образом, чтобы уменьшить количество несортового материала, производимого во время перехода. Однако в патенте США 5627242 не раскрывается или не предлагается установление условий реакции (во время осуществления «допереходной» реакции, в которой производится продукт, удовлетворяющий набору требований, и не производится несортовой материал) перед осуществлением такого перехода для уменьшения (или минимизации) количества несортового материала, производимого во время перехода.

В патенте США 6846884, выданном 25 января 2005 года, раскрыты способы регулирования свойств смолы в ходе производства полиолефинов. В некоторых вариантах воплощения в этих способах осуществляют быстрые переходы от начальной реакции (в которой производят продукт, удовлетворяющий первому набору требований) к целевой реакции (в которой производят продукт, удовлетворяющий второму набору требований). В некоторых таких вариантах воплощения используют скоординированное управление температурой реакции в комбинации со вторичным технологическим параметром для регулирования свойств текучести смолы с целью осуществления перехода (например, для перехода от производства полимера одного сорта к другому сорту) быстро и таким образом, чтобы минимизировать количество несортового материала, производимого во время перехода.

В патенте США 6846884 описан способ снижения количества несортового полиолефина, производимого во время перехода (в процессе непрерывной реакции полимеризации) от производства первого полиолефина к производству второго полиолефина, причем второй полиолефин производят при другой температуре реакции, чем первый полиолефин. Температуру целевой реакции (для производства второго полиолефина) сравнивают с температурой начальной реакции, затем изменяют температуру реакции (до значения выше или ниже целевой температуры, по обстоятельствам) и модифицируют подачу газов-реагентов. В начале перехода температуру реакции опускают примерно на 20°C ниже температуры целевой реакции, если целевая температура является более низкой, или поднимают примерно на 20°C выше целевой температуры, если целевая температура является более высокой, и одновременно изменяют подачу одного или более газов для того, чтобы изменить состав газа в реакторе. Температуру реакции затем сдвигают к целевой температуре по мере того, как среднее значение текучести смолы приближается к целевому значению. Если это желательно, то измененная температура реакции и состав газа могут поддерживаться на изначально измененном уровне до тех пор, пока среднее значение текучести смолы всего полиолефина в реакторе находится в пределах приемлемого интервала целевого значения текучести смолы второго полиолефина, после чего температура реакции может быть сдвинута к температуре целевой реакции по мере того, как среднее значение текучести смолы приближается к целевому значению текучести смолы.

Однако в патенте США 6846884 не раскрывается или не предлагается установление условий реакции (во время осуществления «допереходной» реакции, в которой производится продукт, удовлетворяющий набору требований, и не производится несортовой материал) перед осуществлением перехода к другой реакции для уменьшения (или минимизации) количества несортового материала, производимого во время перехода.

Сущность изобретения

В одном классе вариантов воплощения изобретение представляет собой способ определения начальных условий для перехода от начальной реакции к целевой реакции таким образом, чтобы значительно уменьшить (а предпочтительно - минимизировать или по существу минимизировать) количество несортового продукта, производимого во время перехода. В этом контексте «значительное снижение» количества произведенного несортового продукта означает значительное снижение ниже того количества, которое бы было произведено при определенных случайным образом (или средних из определенных случайным образом) начальных условиях для перехода. В некоторых вариантах воплощения способа по изобретению также определяют предпочтительные переменные параметры управления процессом для осуществления перехода. Некоторые варианты воплощения также включают в себя стадии установления условий реакции в отношении условий начальной реакции для, по меньшей мере, существенной минимизации производства несортового материала (перед осуществлением перехода), и затем осуществление перехода (таким образом, который определен в соответствии с изобретением) для достижения условий целевой реакции в конце перехода.

Во время начальной реакции продукт должен производиться со свойствами, удовлетворяющими набору начальных требований. Во время перехода производимый продукт может впервые перестать соответствовать набору начальных требований вследствие несоответствия (набору начальных требований) любых одного, двух или более свойств продукта. Иногда в описании используется выражение, что продукт, произведенный во время перехода, «становится несортовым» вследствие того, что свойство A или Свойство A «является причиной» производства несортового продукта (при этом свойство «A» является любым свойством продукта, предписанным набором начальных требований), для обозначения того, что продукт перестает соответствовать набору начальных требований, так как свойство A перестает соответствовать набору начальных требований.

В некоторых вариантах воплощения в качестве «первичного» свойства идентифицируют одно из свойств продукта, которое может быть причиной производства большего количества несортового продукта во время перехода, чем любое другое из этих свойств, в том смысле, что во время перехода может быть произведено большее количество продукта, который оказывается не соответствующим как набору начальных требований, так и набору целевых требований вследствие несоответствия первичного свойства (набору начальных требований и набору целевых требований), нежели чем вследствие несоответствия любого другого из свойств продукта набору начальных требований и набору целевых требований.

В некоторых вариантах воплощения одно из свойств продукта идентифицируют как первичное свойство, и в способе по изобретению определяют переменные параметры управления процессом для осуществления перехода так, что продукт, производимый во время перехода, становится несортовым вследствие первичного свойства в первый момент времени и становится несортовым вследствие каждого из, по меньшей мере, одного непервичного свойства продукта в момент времени, равный (или по существу равный) первому моменту времени, первичное свойство впервые соответствует набору целевых требований во второй момент времени, и каждое непервичное свойство впервые соответствует набору целевых требований в момент времени, по меньшей мере, по существу равный, но не более поздний, чем второй момент времени. В результате осуществления перехода, в соответствии с такими переменными параметрами управления процессом, каждое непервичное свойство может относительно медленно изменяться во время перехода (например, постоянная времени для изменения каждого непервичного свойства максимизирована), к которому применимы другие ограничения (например, уменьшение или минимизация количества производимого несортового материала), налагаемые изобретением.

В типичных вариантах воплощения во время начальной и целевой реакций производят смолу. Количество несортовой смолы, образующейся во время перехода от производства начального продукта-смолы (имеющего свойства, определяемые набором начальных требований) к конечному продукту-смоле (имеющему свойства, определяемые набором целевых требований), может быть значительно уменьшено (а предпочтительно - минимизировано) в соответствии с изобретением путем производства смолы с выбранным набором начальных свойств продукта-смолы (в пределах интервала, допускаемого набором начальных требований) в начале перехода. В типичных вариантах воплощения выбранные начальные свойства продукта-смолы (в начале перехода) включают в себя плотность смолы и свойство текучести смолы (например, ИР или ИТ). За счет оптимального выбора начальных свойств продукта-смолы в начале перехода объем несортового продукта может обычно быть снижен на целых 35% ниже того количества, которое было бы произведено при определенных случайным образом свойствах начального продукта-смолы (в пределах интервала, допускаемого набором начальных требований) в начале перехода. Выбранные свойства начального продукта-смолы (в начале перехода) могут быть заранее определены на основе накладываемых реактором ограничений, динамики процесса и свойств конечного (целевого) продукта. Накладываемые реактором ограничения, динамика процесса и свойства целевого продукта могут быть смоделированы с использованием аналитических и численных методов. Оптимальные свойства начального продукта-смолы (в начале перехода), определенные в соответствии с изобретением (например, с помощью численных, графических и/или аналитических методов), обычно являются не интуитивными, а наоборот обычно являются не согласующимися с общепринятым мышлением.

В некоторых вариантах воплощения в способе по изобретению определяют параметры для перехода от первой реакции по производству продукта (имеющего свойства, определяемые набором начальных требований) к целевой реакции по производству целевого продукта (имеющего свойства, определяемые набором целевых требований), включая параметры начальной реакции для начала перехода и постоянные времени для изменения параметров продукта во время перехода. Способ включает в себя стадии:

(a) определения первичного свойства продукта (из свойств, предписанных набором начальных требований и набором целевых требований);

(b) определения первоначального значения первичного свойства (в начале перехода), которое минимизирует или по существу минимизирует количество несортового продукта, производимого во время перехода, и является причиной того, что производимый во время перехода продукт перестает соответствовать набору начальных требований в первый момент времени (в начале или во время перехода) вследствие несоответствия первичного свойства набору начальных требований, и является причиной того, что первичное свойство продукта, производимого во время перехода, впервые соответствует набору целевых требований во второй момент времени (в конце перехода); и

(c) определения первоначального значения для каждого из, по меньшей мере, одного непервичного свойства продукта (причем каждое непервичное свойство является одним из свойств помимо первичного свойства, предписанных набором начальных требований и набором целевых требований) в начале перехода, и определения постоянной времени для изменения каждого упомянутого непервичного свойства во время перехода, так что продукт, производимый во время перехода, перестает соответствовать набору начальных требований вследствие несоответствия каждого упомянутого непервичного свойства набору начальных требований в момент времени во время перехода, который, по меньшей мере, по существу совпадает с первым моментом времени.

Предпочтительно - стадия (c) также включает в себя стадию определения постоянной времени для изменения каждого упомянутого непервичного свойства так, что каждое упомянутое непервичное свойство продукта, произведенного во время перехода, впервые соответствует набору целевых требований в момент времени, который, по меньшей мере, по существу совпадает со вторым моментом времени. В одном примере первоначальные условия (и постоянную времени) для каждого из вторичного свойства и третичного свойства продукта (а необязательно - также и для дополнительных свойств продукта) определяют так, что продукт, произведенный во время перехода, перестает (в момент времени, который, по меньшей мере, по существу совпадает с первым моментом времени) соответствовать набору начальных требований вследствие несоответствия каждого из первичного свойства, вторичного свойства и третичного свойства (а необязательно - также и дополнительных свойств) набору начальных требований, и каждое из первичного свойства, вторичного свойства и третичного свойства (а необязательно - также и дополнительных свойств) продукта, произведенного во время перехода, впервые соответствует набору целевых требований в момент времени, который, по меньшей мере, по существу совпадает со вторым моментом времени. Каждое непервичное свойство предпочтительно становится «несортовым» в (или по существу в) такой же момент времени, что и первичное свойство, и каждое непервичное свойство достигает значения в соответствии с набором целевых требований как можно позже (но не позже, чем тот момент времени, в который первичное свойство достигает значения в соответствии с набором целевых требований) с тем, чтобы максимизировать постоянную времени для изменения каждого непервичного свойства. Обычно является предпочтительным (например, для упрощения регулирования реакции) относительно медленно изменять каждое непервичное свойство продукта во время перехода без увеличения количества производимого несортового продукта.

Необязательно упомянутый выше способ, включающий в себя стадии (a), (b) и (c), также включает в себя стадию:

(d) осуществления перехода путем регулирования переменных параметров управления процессом так, что первичное свойство имеет первоначальное значение, определенное на стадии (b), в начале перехода, и так, что продукт, произведенный во время перехода, перестает соответствовать набору начальных требований в упомянутый первый момент времени вследствие несоответствия первичного свойства набору начальных требований и перестает соответствовать набору начальных требований вследствие несоответствия каждого упомянутого непервичного свойства набору начальных требований в момент времени во время перехода, который, по меньшей мере, по существу совпадает с первым моментом времени.

В некоторых вариантах воплощения способа по изобретению, который включает в себя стадию идентификации первичного свойства продукта, произведенного в реакторе (из свойств, предписанных набором начальных требований и набором целевых требований), стадия идентификации первичного свойства может включать в себя стадии:

получения данных (например, «исторических» данных о предшествующем протекании процесса, данных математического или физического моделирования), указывающих на мгновенные и средние свойства продукта (например, средние по слою свойства, когда продукт производят в реакторе с псевдоожиженным слоем) для каждого из ряда различных свойств продукта до, во время и после перехода, когда каждое из различных свойств соответствует набору начальных требований в начале переноса; и

идентификации в качестве первичного свойства, исходя из этих данных, одного из свойств продукта, которое может быть причиной производства большего количества несортового продукта во время перехода, чем любое другое из свойств. Это может быть сделано следующим образом: определяют, что переход может быть осуществлен так, чтобы производить первое количество несортового продукта, который оказывается не соответствующим ни набору начальных требований, ни набору целевых требований вследствие несоответствия первичного свойства (набору начальных требований и набору целевых требований), и также определяют, что переход не может быть осуществлен так, чтобы производить количество, равное или большее, чем первое количество несортового продукта, который оказывается не соответствующим ни набору начальных требований, ни набору целевых требований вследствие несоответствия любого другого из свойств продукта набору начальных требований и набору целевых требований.

В других вариантах воплощения способ включает в себя стадии:

(a) определения оптимальных первоначальных значений (в начале реакционного перехода) и начальных моментов времени изменения (для начала изменения каждого свойства продукта), и постоянных времени (для изменения каждого свойства продукта во время перехода) для первичного свойства продукта (например, одного из ИР и плотности), вторичного свойства продукта (например, другого одного из ИР и плотности) и, необязательно, также одного или более дополнительных (например, третичного) свойств продукта; и

(b) определения технологических параметров (например, температуры, состава газа, состава сомономера, парциального давления этилена и/или состава катализатора) для установления мгновенных значений свойств продукта на оптимальные первоначальные значения, определенные на стадии (a), и определения того, как варьировать каждый из этих технологических параметров в зависимости от времени для осуществления перехода таким образом, который согласуется с начальными моментами времени изменения и постоянными времени, определенными на стадии (a).

Обычно стадию (b) осуществляют путем использования модели реакционного процесса, которая связывает свойства продукта с мгновенными значениями технологических параметров. Предпочтительно способ также включает в себя стадию:

(c) осуществления перехода путем регулирования технологических параметров для установления мгновенных свойств продукта на оптимальные первоначальные значения, определенные на стадии (a), и изменения мгновенных свойств продукта таким образом, который согласуется с каждым упомянутым начальным моментом времени изменения и постоянной времени, определенными на стадии (a).

Краткое описание чертежей

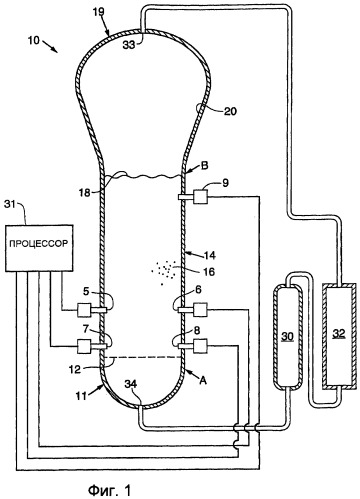

На фиг.1 показан упрощенный вид в поперечном разрезе системы, включающей в себя реактор (10) с псевдоожиженным слоем, работа которого может регулироваться в соответствии с изобретением.

На фиг.2 показан упрощенный вид в поперечном разрезе другого реактора с псевдоожиженным слоем, работа которого может регулироваться в соответствии с изобретением.

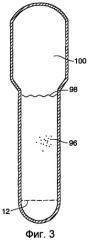

На фиг.3 показан упрощенный вид в поперечном разрезе другого реактора с псевдоожиженным слоем, работа которого может регулироваться в соответствии с изобретением.

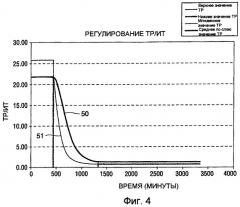

На фиг.4 приведен график смоделированного мгновенного и среднего по слою индекса расплава (ИР) в единицах грамм за 10 минут полиолефина, полученного в реакторе с псевдоожиженным слоем.

На фиг.5 приведен график смоделированной мгновенной и средней по слою плотности (в единицах грамм/см3) полиолефина, полученного в реакторе с псевдоожиженным слоем.

На фиг.6 приведен график смоделированного мгновенного и среднего по слою ИР полиолефина, полученного в реакторе с псевдоожиженным слоем, предполагая другое начальное значение, чем на фиг.4.

На фиг.7 приведен график смоделированной мгновенной и средней по слою плотности полиолефина, полученного в реакторе с псевдоожиженным слоем, предполагая другое начальное значение, чем на фиг.5.

На фиг.8 приведен график смоделированной мгновенной и средней по слою плотности полиолефина, полученного в реакторе с псевдоожиженным слоем, предполагая другое начальное значение, чем на фиг.7.

На фиг.9 приведен график смоделированной мгновенной и средней по слою плотности полиолефина, полученного в реакторе с псевдоожиженным слоем, предполагая другое начальное значение и постоянную времени для изменения, чем на фиг.7 или 8.

На фиг.10 приведена блок-схема одного варианта воплощения способа по изобретению.

Подробное описание предпочтительных вариантов воплощения

Реакторная система, работа которой может регулироваться в соответствии с изобретением, будет описана далее со ссылкой на фиг.1. Система по фиг.1 включает в себя реактор 10 с псевдоожиженным слоем. Реактор 10 имеет нижний конец 11, верхнюю секцию 19, цилиндрическую (прямую) секцию 14 между нижним концом 11 и верхней секцией 19 и распределительную плиту 12 внутри секции 14. Диаметр каждого горизонтального сечения секции 19 является большим, чем диаметр прямой секции 14. В процессе работы плотнофазная поверхность 18 является границей между бедно-фазным материалом, присутствующим внутри реактора 10 (выше плотнофазной поверхности 18), и плотнофазным материалом 16 внутри реактора 10 (в объеме, ограниченном секцией 14, плитой 12 и поверхностью 18). В процессе работы «надводная» поверхность 20 реактора 10 включает в себя внутреннюю поверхность верхней секции 19 и часть внутренней поверхности секции 14 над поверхностью 18.

Система по фиг.1 также имеет контур регулирования охлаждения, который включает в себя холодильник 30 с циркулирующим газом и компрессор 32, подсоединенный к реактору 10, как показано на чертеже. Во время работы охлажденный циркулирующий газ протекает из холодильника 30 через вход 34 в реактор 10, затем распространяется вверх через упомянутый слой и выходит из реактора 10 через выход 33. Охлаждающую текучую среду (температура которой повысилась во время ее протекания через реактор 10) прокачивают с помощью компрессора 32 из выхода 33 назад в холодильник 30. Датчики температуры (не показаны) на входе и на выходе из холодильника 30 обеспечивают обратную связь с холодильником 30 и/или компрессором 32 для регулирования той степени, до которой холодильник 30 понижает температуру текучей среды, входящей в его вход и/или расход через компрессор 32.

Реактор 10 может быть реализован как реактор получения мЛПЭНП (линейного полиэтилена низкой плотности на металлоценовом катализаторе) с прямой секцией 14, имеющей высоту 47 футов и шесть дюймов (от точки A до точки B), и распределительной плитой 12, расположенной на три фута и один дюйм выше точки A.

Система по фиг.1 также включает в себя датчики 5, 6, 7 и 8 температуры поверхностного слоя (обычно реализованные как термопарные датчики с малым временем отклика), установленные в положениях вдоль прямой секции 14 стенки реактора так, чтобы выступать из стенки реактора в псевдоожиженный слой на небольшое расстояние (например, на одну восьмую дюйма). Датчики 5-8 выполнены и расположены с возможностью измерения температуры поверхностного слоя (т.е. температуры псевдоожиженного слоя очень близко к стенке реактора 10) во время работы реактора.

Система по фиг.1 также включает в себя резистивный датчик 9 температуры, который расположен и выполнен с возможностью измерения температуры псевдоожиженного слоя во время работы реактора в некотором месте внутри реактора 10 далеко от стенки реактора. Резистивный датчик 9 температуры устанавливается так, чтобы выступать в псевдоожиженный слой (например, от 8 до 18 дюймов от стенки реактора) на большее расстояние вглубь, чем выступают датчики 5, 6, 7 или 8. Обычно резистивный датчик 9 температуры устанавливают внутри подходящего термокармана, который выступает в псевдоожиженный слой на достаточное расстояние. Такой термокарман может защищать датчик 9 от абразивных воздействий, которым он мог бы в противном случае подвергаться во время работы реактора, и позволяет удалять и заменять датчик 9 без необходимости в остановке реактора.

Для измерения других характеристик системы по фиг.1 во время работы могут также быть использованы другие датчики, и различные датчики и другие приборы могут быть использованы для измерения мгновенных и средних по слою свойств продукта, производимого с помощью системы по фиг.1.

Хорошо известно, как регулировать переменные параметры управления процессом (например, для регулирования состава газовой фазы внутри реактора 10, концентрации сомономера, вводимого в реактор 10, парциального давления, по меньшей мере, одного реагента (например, этилена), вводимого в реактор, и типа и свойств каждого катализатора, вводимого в реактор 10, и для использования элементов 30 и 32 описанным выше образом для регулирования температуры) для управления различными реакциями, осуществляемыми с помощью системы по фиг.1. В некоторых вариантах воплощения изобретения переход во время работы реактора (например, реактора по фиг.1, 2 или 3) осуществляется путем регулирования переменных параметров управления процессом так, что первичное свойство продукта имеет оптимальное первоначальное значение в начале перехода, продукт, произведенный во время перехода, перестает соответствовать набору начальных требований в первый момент времени вследствие несоответствия мгновенного значения первичного свойства набору начальных требований, и продукт, произведенный во время реакции, перестает соответствовать набору начальных требований вследствие несоответствия мгновенного значения каждого из, по меньшей мере, одного непервичного свойства набору начальных требований в момент времени во время перехода, который, по меньшей мере, по существу совпадает с первым моментом времени.

На фиг.2 показан упрощенный вид в поперечном разрезе другого реактора с псевдоожиженным слоем, работа которого может регулироваться в соответствии с изобретением. Реактор по фиг.2 имеет цилиндрическую (прямую) секцию между его нижним концом и его верхней секцией и распределительную плиту 12 внутри прямой секции. В процессе работы плотнофазная поверхность 88 является границей между бедно-фазным материалом, присутствующим внутри реактора (выше плотнофазной поверхности 88), и плотнофазным материалом 86 внутри реактора (в объеме, ограниченном прямой секцией, плитой 12 и поверхностью 88).

На фиг.3 показан упрощенный вид в поперечном разрезе другого реактора с псевдоожиженным слоем, работа которого может регулироваться в соответствии с изобретением. Реактор по фиг.3 имеет цилиндрическую (прямую) секцию между его нижним концом и его верхней секцией и распределительную плиту 12 внутри прямой секции. Диаметр каждого горизонтального поперечного сечения верхней секции является большим, чем диаметр прямой секции, но верхняя секция реактора по фиг.3 выполнена имеющей иную форму, чем верхняя секция реактора 10 по фиг.1. При работе реактора по фиг.3 плотнофазная поверхность 98 является границей между бедно-фазным материалом, присутствующим внутри реактора (выше плотнофазной поверхности 98), и плотнофазным материалом 96 внутри реактора (в объеме, ограниченном прямой секцией, плитой 12 и поверхностью 98).

Далее будет описано несколько вариантов воплощения изобретения со ссылкой на фиг.4-9. Каждая из фиг.4-9 является графиком данных, которые моделируют переход (при производстве полиолефина в реакторе с псевдоожиженным слоем) от начальной реакции, в которой продукт имеет ИР (индекс расплава) и плотность, определяемые набором начальных требований, к целевой реакции, в которой продукт имеет ИР и плотность, определяемые набором целевых требований. В частности, набор начальных требований требует ИР в интервале от 22 до 26 граммов за 10 минут и плотность в интервале от 0,922 до 0,926 грамм/см3, а набор целевых требований требует ИР в интервале от 0,80 до 1,20 грамма за 10 минут и плотность в интервале от 0,916 до 0,920 грамм/см3. Моделирование предполагает, что во время перехода выход за этот интервал ИР недопустим, что максимально допустимый выход за интервал плотности во время перехода составляет 0,915 грамм/см3, и что производительность составляет 7,0 тысяч фунтов/час и масса слоя составляет 30 тысяч фунтов.

Кривая 50 на фиг.4 изображает средний по слою ИР (в единицах грамм за 10 минут), а кривая 51 на фиг.4 изображает мгновенный ИР (в единицах грамм за 10 минут), при этом для обоих предполагается, что начальное среднее по слою значение ИР (в начале перехода) составляет 22,00 грамма за 10 минут. Кривые 50 и 51 показывают, что переход начинается (и что ИР впервые перестает соответствовать начальному требованию) в момент времени t=450 минут, и кривая 50 показывает, что ИР продукта впервые соответствует целевому требованию при t=1345 минут. На фиг.4 предполагается, что мгновенное значение ИР изменяется во время перехода с постоянной времени 0,5 часа.

Кривая 52 на фиг.5 показывает среднюю по слою плотность (в единицах грамм на см3), а кривая 53 на фиг.5 показывает мгновенную плотность (в единицах грамм на см3), при этом для обоих предполагается, что начальное среднее по слою значение плотности (в начале перехода) составляет 0,922 грамма на см3. Кривая 52 показывает, что плотность продукта впервые перестает соответствовать начальному требованию при t=580 минут, и что плотность продукта впервые соответствует целевому требованию при t=735 минут. Кривые 52 и 53 показывают, что мгновенные и средние по слою значения плотности впервые начинают изменяться при t=450 минут. На фиг.5 предполагается, что мгновенное значение плотности изменяется во время перехода с постоянной времени 0,75 часа.

Кривая 54 на фиг.6 показывает среднее по слою ИР (в единицах грамм за 10 минут), а кривая 55 на фиг.6 показывает мгновенный ИР (в единицах грамм за 10 минут), при этом для обеих предполагается, что начальное значение среднего по слою ИР (в начале перехода) составляет 26,00 граммов за 10 минут. Кривая 54 показывает, что ИР впервые перестает соответствовать начальному требованию при t=560 минут, и что ИР впервые соответствует целевому требованию при t=1370 минут. Кривые 54 и 55 показывают, что мгновенные и средние по слою значения ИР впервые начинают изменяться в некоторый момент времени до t=560 минут. На фиг.6 предполагается, что мгновенное значение ИР изменяется во время перехода с постоянной времени 0,5 часа.

Кривая 56 на фиг.7 показывает среднюю по слою плотность (в единицах грамм на см3), а кривая 57 на фиг.7 показывает мгновенную плотность (в единицах грамм на см3), при этом для обеих предполагается, что начальное среднее по слою значение плотности (в начале перехода) составляет 0,926 грамма на см3. Кривая 56 показывает, что плотность впервые перестает соответствовать начальному требовани