Способ получения ароматических полиэфиров

Иллюстрации

Показать всеИзобретение относится к ароматическим полиэфирам, применяемым в качестве конструкционных полимерных материалов в авиационной, космической, радиоэлектронной, автомобильной и других отраслях промышленности. Описывается способ получения ароматического полиэфира нуклеофильным замещением эквимолекулярных количеств фенолфталеина или смеси дифенилолпропана и фенолфталеина при их мольном соотношении от 90:10 до 1:99 с 4,4'-дихлордифенилсульфоном или в смеси с 4,4'-бис-(хлорфенилсульфонил)дифенилом при их мольном соотношении от 99:1 до 1:99 в среде апротонного растворителя при 165-175°С в присутствии щелочного агента. Щелочной агент состоит из K2CO3 с добавкой от 0,5% до 5,0% мол. эквимолекулярной смеси Na2S·9H2O и Al2O3 или SiO2 на 1,0 моль K2CO3. Далее осуществляют последующее высаждение сополимера в воде и высушивание. Способ по изобретению позволяет сократить время синтеза и получить качественный продукт с повышенной температурой стеклования и кислородным индексом. 2 ил.

Реферат

Изобретение относится к получению ароматических полиэфиров - сополимеров полиарилсульфонов на основе различных бисфенолов и дигалоидароматических соединений, применяемых в качестве суперконструкционных полимерных материалов в авиационной, космической, радиоэлектронной, автомобильной и других отраслях промышленности.

В настоящее время для получения этого класса полимеров наибольшее применение нашел способ нуклеофильной поликонденсации.

Метод нуклеофильной поликонденсации состоит во взаимодействии нуклеофильного реагента с дигалоидароматическими соединениями, в которых атом галоида активирован присутствием электроноакцепторных групп. При этом образование полимера может осуществляться в одну или две стадии.

При двухстадийном процессе на первой стадии при взаимодействии водных растворов щелочей с бисфенолами образуется фенолят, который на второй стадии, реагируя с дигалоидароматическим соединением, образует полимер (патент Великобритании №1153035, НК C3R, С2С, опубл. 1969).

В одностадийном процессе при одновременной загрузке всех компонентов проводят ступенчатый подъем температуры до температуры синтеза, осуществляют выдержку до достижения требуемого значения вязкости и выделение полимера известными способами (патент США №4156068, МПК7 C08G 75/23, опубл. 1984.)

Для увеличения эксплуатационных характеристик полиарилсульфонов проводят синтез сополимерных структур с использованием в качестве сомономеров как смеси различных бисфенолов, так и смесей различных дигалоидароматических соединений.

Одним из важнейших показателей при использовании суперконструкционных термопластов является температура стеклования, которая напрямую связана с максимально возможной температурой их длительной эксплуатации.

Вторым важным показателем является кислородный индекс, значение которого определяет пожаробезопасные характеристики полимерной структуры.

Известен патент США 4785072, МПК7 C08G 65/38, 65/40, 75/23, опубл. 1988, позволяющий получать сополимеры полиарилсульфонов на основе 4,4'-бис-(хлорфенилсульфонил)дифенила и, как минимум, еще двух сомономеров, имеющих ароматическую структуру. При этом в качестве сомономеров используются либо смесь бисфенолов, таких как дифенилолпропан, 4,4'-диоксидифенил, 4,4'-диоксидифенилсульфон, гидрохинон, либо один из вышеперечисленных бисфенолов со смесью дигалоидных соединений, включающей в себя 4,4'-дихлордифенилсульфон. Температура стеклования синтезированных при этом полимеров находится в диапазоне от 225 до 265°С в зависимости от химической структуры полимерной цепи. Синтез проводят с использованием в качестве щелочного агента - карбоната калия и в качестве растворителя - тетраметилсульфона (сульфолан). Применяемый избыток щелочного агента составляет не менее 1,2 моля на 1 моль бисфенола.

Однако для синтеза в этом случае используется труднодоступный мономер и дорогостоящий растворитель, что удорожает стоимость конечного продукта и затрудняет организацию его промышленного выпуска.

Аналогичные описанному выше технические решения предложены в международной заявке WO 2007039538, МПК8 C08G 75/23, 65/40, опубл. 2007, касающейся синтеза блок-сополимеров. Отличие состоит в том, что кроме полиариленсульфоновых фрагментов в основной цепи сополимера могут присутствовать полиариленкетонные фрагменты. Недостатком этого способа можно признать его многостадийность: сначала надо раздельно синтезировать блоки задаваемой молекулярной массы, содержащие в одном из них фенольные концевые группы, а в другом - галоидарильные, и только затем провести взаимодействие полученных олигомеров до получения блок-сополимера, имеющего требуемую величину молекулярной массы.

В соответствии с патентом GB 1078234, МПК7 C08G 65/40, 75/23, опубл. 1967, получают сополимеры, содержащие в основной полимерной цепи арильные заместители, за счет использования в качестве бисфенолов ди(4-оксифенил)фенилметилметана и ди(4-оксифенил)дифенилметана через стадию получения фенолята с использованием 40% водного раствора гидроксида натрия. Температуры стеклования полученых полисульфонов находятся в диапазоне от 200 до 230°С. К недостаткам этого процесса следует отнести его двухстадийность и применение второго растворителя для азеотропной отгонки воды, образующейся в процессе получения фенолята с использованием 40% водного раствора гидроксида натрия.

В международной заявке WO 2008051651, МПК C08G 75/00, 75/23, опубл. 2008, предложен синтез сополимеров полиарилсульфонов с улучшенными ударными характеристиками за счет использования при синтезе смеси бисфенолов, состоящей из дифенилолпропана и дигидроксифенилфлуорена. В качестве дигалоидного соединения применяется 4,4'-дихлордифенилсульфон. При этом получены сополимеры, имеющие температуру стеклования выше 225°С. Реакцию проводят по двухстадийному способу с предварительным получением и осушкой смеси фенолятов. К недостаткам такого подхода следует отнести многостадийность синтеза и труднодоступность бисфенолов флуоренового ряда.

В соответствии с патентом США 5243016, МКИ 7 C08G 65/40, 75/00, 75/23, опубл. 1993, осуществляют синтез полиарилсульфонов на основе стерически затрудненных фенолов. Синтез проводят в среде N-метилпирролидона с использованием в качестве щелочного агента карбоната калия при его избытке 1,3 моля на моль бисфенола. При этом в зависимости от типа используемого бисфенола температуры стеклования получаемых полимеров находятся в диапазоне от 240 до 285°С. Главные недостатки этого метода: труднодоступность используемых бисфенолов и их низкая реакционная способность, которая требует длительной продолжительности синтеза.

Наиболее близким по технической сущности к заявляемому способу является способ получения ароматических полиэфиров по патенту РФ 2063404, МПК C08G 65/40, 75/20,

публ. 1996, взаимодействием эквимолекулярных количеств полиароматического нуклеофильного реагента с дигалоидароматическим соединением в среде апротонного растворителя при нагревании в присутствии K2CO3 в сочетании с эквимолекулярной смесью Na2S·9H2O и Al2O3 или SiO2 в количестве от 0,5% до 5,0% моль на 1,0 моль KCO (патент РФ 2063404 - прототип).

Однако синтезируемые по этому процессу полиарисульфоны и их сополимеры имеют температуру стеклования не выше 210°С. Кислородный индекс для всех синтезированных сополимеров не превышает величины 32%. Кроме того, в этом способе на практике применяют достаточно большой избыток щелочного агента (1,2-1,3 моля на моль бисфенола).

Технический результат, состоящий в повышении температуры стеклования и кислородного индекса, достигается за счет того, что в способе получения ароматических полиэфиров реакцией нуклеофильного замещения эквимолекулярных количеств полиароматического нуклеофильного реагента с дигалоидароматическим соединением в среде апротонного растворителя при нагревании в присутствии щелочного агента, состоящего из K2CO3 с добавкой от 0,5% мол. до 5,0% мол. эквимолярной смеси Na2S·9H2O и Al2O3 или SiO2 на 1,0 моль K2CO3, в качестве полиароматического нуклеофильного реагента применяют фенолфталеин или смесь дифенилолпропана и фенолфталеина при их мольном соотношении от 90:10 до 1:99, а в качестве дигалоидароматического соединения - 4,4'-дихлордифенилсульфон (ДХДС) или его смесь с 4,4'-бис-(хлорфенилсульфонил)дифенилом при их мольном соотношении от 99:1 до 1:99.

Предпочтительное количество щелочного агента составляет от 1,05 до 1,10 моль на 1,0 моль нуклеофильного реагента.

Предпочтительными растворителями являются N,N-диметилацетамид или N-метилпирролидон.

Регулирование молекулярной массы получаемых полимеров осуществляют добавлением к мономерам либо моногалоидных соединений ряда диарилсульфонов (например, монохлордифенилсульфона), либо избытком используемого дигалоидароматического соединения.

После окончания синтеза полимеры выделяют обычным способом отмывки мелкодисперсного порошка от растворителя после предварительной фильтрации реакционного раствора от образовавшихся солей.

Данное изобретение иллюстрируется примерами 1-9.

Пример 1.

В четырехгорлую колбу, снабженную мешалкой, термометром, капилляром для подачи инертного газа и прямым холодильником, загружают 20,52 г дифенилолпропана (0,09 моль, 90%), 3,18 г фенолфталеина (0,01 моль, 10%), 28,7 г 4,4'-дихлордифенилсульфона (0,101 моль), 15,2 г K2CO3 (0,110 моль), 0,5 мол. % смеси, состоящей из 0,24 г Na2S·9H2O (0,001 моль) и 0,102 г Al2O3 (0,001 моль), 0,251 г монохлордифенилсульфона (0,001 моль) и 120 мл диметилацетамида. Реакционную колбу помещают в масляную баню и осуществляют нагрев реакционной массы до 165-175°С. Отгонку ацетамида прекращают при достижении температуры паров отгона, равной температуре кипения диметилацетамида; при этом заменяют прямой холодильник на обратный и продолжают нагрев в течение 10-12 ч до набора требуемого значения вязкости. Затем в реакционную массу добавляют 100 мл диметилацетамида, перемешивают до гомогенизации, нейтрализуют раствором (20 мл), содержащим 2,5 г щавелевой кислоты, отфильтровывают от образовавшихся в процессе синтеза солей и осуществляют выделение полимера высаживанием в воду. Сополимер освобождают от растворителя 4-кратной промывкой горячей водой и высушивают.

Полученный сополимер имеет приведенную вязкость 0,47 дл/г, измеренную в диметилацетамиде при концентрации 1,0 г полимера в 100 мл растворителя. Температура стеклования, измеренная методом ДСК на приборе фирмы Метлер Толедо DSC-20 при скорости нагрева 20 град/мин, составляет 196°С.

Кислородный индекс (ГОСТ 21793-76) - 26%.

Максимальная плотность дыма (ГОСТ 24632-81) - 41 (для сравнения: полисульфон на основе дифенилолпропана и ДХДС имеет плотность дыма 85).

Пример 2.

Синтез и выделение полимера ведут, как в примере 1, только в качестве смеси бисфенолов загружают 15,96 г (0,07 моль, 70%) дифенилолпропана и 9,54 г (0,03 моль, 30%) фенолфталеина. Продолжительность синтеза - 7 часов.

Полученный сополимер имеет приведенную вязкость 0,49 дл/г.

Температура стеклования - 210°С.

Кислородный индекс равен - 31%.

Максимальная плотность дыма - 26.

Пример 3.

Синтез и выделение полимера ведут, как и в примере 1, только в качестве смеси бисфенолов загружают 11,4 г (0,05 моль, 50%) дифенилолпропана и 15,9 г (0,05 моль, 50%) фенолфталеина. Продолжительность синтеза - 5,5 часов.

Полученный сополимер имеет приведенную вязкость 0,48 дл/г.

Температура стеклования - 223°С.

Кислородный индекс - 35%.

Максимальная плотность дыма - 17.

Пример 4.

Синтез и выделение полимера ведут, как в примере 1, только в качестве смеси бисфенолов загружают 5,7 г (0,025 моль, 25%) дифенилолпропана и 23,85 г (0,075 моль, 75%) фенолфталеина. Продолжительность синтеза - 4,5 часа.

Полученный сополимер имеет приведенную вязкость 0,53 дл/г.

Температура стеклования - 241°С.

Кислородный индекс - 37%.

Максимальная плотность дыма - 11.

Пример 5.

Синтез и выделение полимера ведут, как в примере 1, только в качестве смеси бисфенолов загружают 31,482 г (0,099 моль, 99%) фенолфталеина и 0,2283 г (0,001 моль, 1%) дифенилолпропана. Продолжительность синтеза - 4 часа.

Полученный сополимер имеет приведенную вязкость 0,59 дл/г.

Температура стеклования - 257°С.

Кислородный индекс равен - 39%.

Максимальная плотность дыма - 7.

Пример 6.

Синтез и выделение полимера ведут, как в примере 1, только в качестве бисфенола загружают 31,8 г (0,1 моль) фенолфталеина, а в качестве дигалоидароматического соединения - смесь 0,287 г (0,001 моль, 1%) 4,4'-дихлордифенилсульфона и 49,797 г (0,099 моль, 99%) 4,4'-бис(хлорфенилсульфонил)дифенила. Продолжительность синтеза - 3,5 часа.

Полученный сополимер имеет приведенную вязкость 0,45 дл/г.

Температура стеклования составляет 290°С.

Кислородный индекс равен 41%.

В примере 6 и далее максимальная плотность дыма не определялась в связи с невозможностью получения стандартных образцов методом литья под давлением с использованием количеств сополимеров, полученных при лабораторном синтезе.

Пример 7.

Синтез и выделение полимера ведут, как и в примере 6, только в качестве дигалоидароматического соединения загружают смесь 14,573 г (0,05 моль, 50%) 4,4'-дихлодифенилсульфона и 25,548 г (0,05 моль, 50%) 4,4'-бис(хлорфенилсульфонил)дифенила и в составе щелочного агента используют добавку 2,5 мол.% смеси 0,56 г Na2S и 0,255 г Al2O3. Продолжительность синтеза - 4,0 часа.

Полученный сополимер имеет приведенную вязкость 0,49 дл/г.

Температура стеклования - 274°С.

Кислородный индекс равен 39%.

Пример 8.

Синтез и выделение полимера ведут, как в примере 6, только в качестве дигалоидароматического соединения загружают смесь 20,403 г (0,07 моль, 70%) 4,4'-дихлодифенилсульфона и 15,329 г (0,03 моль, 30%) 4,4'-бис(хлорфенилсульфонил)дифенила и в составе щелочного агента используют добавку 5,0 мол % смеси l,12 г Na2S и 0,51 г Al2O3.

Продолжительность синтеза - 4,0 часа.

Полученный сополимер имеет приведенную вязкость 0,51 дл/г.

Температура стеклования - 267°С.

Кислородный индекс - 38%.

Пример 9.

Синтез и выделение полимера ведут, как в примере 6, только в качестве дигалоидароматического соединения загружают смесь 28,413 г (0,099 моль, 99%) 4,4'-дихлордифенилсульфона и 0,503 г (0,001 моль, 1%) 4,41-бис(хлорфенилсульфонил)дифенила. Продолжительность синтеза - 4,0 часа.

Полученный сополимер имеет приведенную вязкость 0,53 дл/г.

Температура стеклования составляет 258°С.

Кислородный индекс равен 39%.

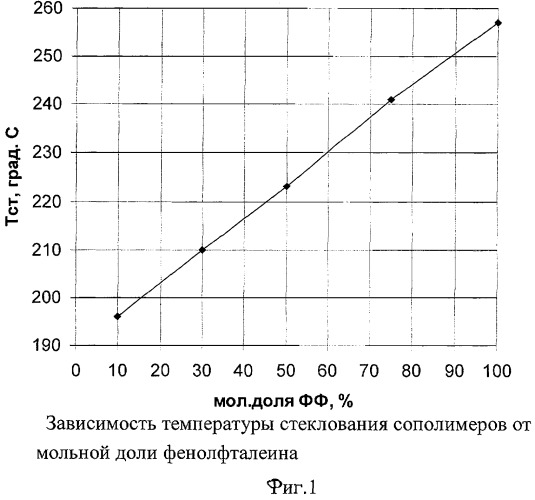

Зависимость температуры стеклования полученных сополимеров от мольной доли фенолфталеиновых фрагментов в их составе представлена на фиг.1.

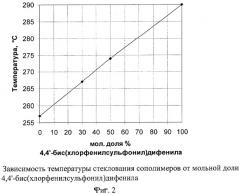

Зависимость температуры стеклования полученных сополимеров от мольной доли 4,4'-бис(хлорфенилсульфонил)дифенила представлена на фиг.2.

Линейный характер полученных зависимостей позволяет осуществить прогнозируемый синтез всего ряда сополимеров с требуемой температурой стеклования. Это является важным с точки зрения выдержки соотношения цена-качество, поскольку фенолфталеин и 4,4'-бис(хлорфенисульфонил)дифенил являются наиболее дорогостоящими из всех применяемых мономеров.

Как видно из представленных примеров, способ по изобретению позволяет получать качественные сополимеры полиарилсульфонов в широком диапазоне соотношений исходных смесей бисфенолов или дигалоидароматических соединений.

Учитывая тот факт, что температура длительной эксплуатации полимеров сульфонового ряда обычно на 20-30°С ниже температуры их стеклования, предлагаемый способ по изобретению позволяет осуществить организацию промышленного выпуска более качественных полимеров на действующих установках без дополнительных капитальных затрат. При этом температуры длительной эксплуатации могут быть увеличены от 150°С (для обычного полисульфона) до 170-260°С в зависимости от состава сополимера.

При этом неожиданным оказался тот факт, что синтез сополимеров с использованием в качестве сомономера фенолфталеина может протекать при уменьшенном расходе щелочного агента, избыток которого не превышает 1,1 моль на моль бисфенолов.

Как следствие, на стадии нейтрализации уменьшается примерно в 2 раза расход щавелевой кислоты и улучшаются условия фильтрации. Кроме того, применение в качестве бисфенола фенолфталеина приводит во всех случаях к значительному сокращению продолжительности синтеза. Для сополимеров, содержащих более 50% мольных фенолфталеина в своем составе, этот показатель уменьшается более чем в 2 раза: с 10-12 часов (обычные полисульфоны) до 3,5-4,0 часов (сополимеры по настоящему изобретению).

Способ получения ароматических полиэфиров реакцией нуклеофильного замещения эквимолекулярных количеств полиароматического нуклеофильного реагента с дигалоидароматическим соединением в среде апротонного растворителя при нагревании в присутствии щелочного агента, состоящего из K2CO3 с добавкой от 0,5 до 5,0 мол.% эквимолекулярной смеси Na2S·9H2O и Al2O3 или SiO2 на 1,0 моль K2CO3, отличающийся тем, что в качестве полиароматического нуклеофильного реагента применяют фенолфталеин или смесь дифенилолпропана и фенолфталеина при их мольном соотношении от 90:10 до 1:99, а в качестве дигалоидароматического соединения - 4,4′-дихлордифенилсульфон или его смесь с 4,4′-бис-(хлорфенилсульфонил)дифенилом при их мольном соотношении от 99:1 до 1:99.