Антифрикционная наполненная композиция и способ ее получения

Иллюстрации

Показать всеИзобретение относится к получению наполненных полимерных антифрикционных композиций, используемых для изготовления подшипников скольжения лопастей рабочих колес поворотно-лопастных гидротурбин. Композиция содержит армирующую ткань из углеродного волокна со средним размером кристаллитов по базисной плоскости 3,0-6,0 нм и толщиной пакета базисных плоскостей 1,0-4,0 нм, термореактивное полимерное связующее на основе хлорсодержащей полиглицидиларилендиаминовой смолы и включения из политетрафторэтилена толщиной 2-4 мм и площадью 4-9 мм2, общая площадь которых составляет 10-30% от площади поверхности композиции. Способ получения композиции включает стадию введения в ее поверхностный слой включений из политетрафторэтилена. Предварительно на массивной заготовке из политетрафторэтилена прорезают продольные и поперечные пазы глубиной 2-4 мм. Поверхностный слой заготовки со сформированными включениями, срезанными на лущильном станке, активируют обработкой натрийнафталиновым комплексом, соединяют выступами внутрь с углеродной тканью, пропитанной хлорсодержащей полиглицидиларилендиаминовой смолой. После совместного прессования поверхностный лист из политетрафторэтилена срезают, оставляя включения из политетрафторэтилена в поверхностном слое композиции. Композиция имеет пониженный коэффициент трения и низкую линейную интенсивность изнашивания при длительной эксплуатации. 2 н. и 3 з.п. ф-лы, 4 ил., 1 табл.

Реферат

Заявляемое изобретение относится к машиностроению, а именно к подшипникам скольжения, и может найти применение при изготовлении подшипников лопастей рабочих колес поворотно-лопастных гидротурбин и других крупногабаритных тяжелонагруженных тихоходных подшипников скольжения, например, судовых механизмов, конусных инерционных дробилок и других.

Поворотно-лопастные гидротурбины широко распространены, например, на каскаде Волжских ГЭС и многих других равнинных реках. Проблема ресурса подшипников рабочих колес поворотно-лопастных гидротурбин является одной из самых актуальных и серьезных проблем гидроэнергетики. Поломка узлов трения рабочих колес поворотно-лопастных гидротурбин сопряжена с огромными затратами на ремонт, исчисляемыми десятками миллионов рублей, и длительными простоями оборудования. Это объясняется тем, что механизм поворота лопастей рабочего колеса и рабочее колесо в целом находятся в самой нижней части гидроагрегата, поэтому для ремонта этого узла требуется разобрать весь гидроагрегат. В силу этого требуемый непрерывный ресурс узла трения установлен в 10-15 лет.

Подшипники лопастей рабочих колес поворотно-лопастных гидротурбин при работе совершают возвратно-поступательные движения при контактном давлении 50-80 МПа и скорости скольжения 0,001-0,005 м/с. В этих условиях к узлам трения предъявляются исключительно жесткие требования по коэффициенту трения (менее 0,1) и по интенсивности изнашивания в течение всего срока службы.

Известна антифрикционная композиция (RU 2153107, М.кл. C08L 63/00, 2000) для тяжелонагруженных тихоходных подшипников скольжения, работающих в воде. Антифрикционная композиция содержит армирующую ткань из углеродного волокна и в качестве полимерного связующего, хлорсодержащую полиглицидиларилендиаминовую смолу, и пригодна для изготовления тяжелонагруженных деталей трения - направляющих аппаратов гидротурбин, работающих с водяной смазкой при контактном давлении Р до 60 МПа и при скорости скольжения 0,001-0,5 м/сек. Однако коэффициент трения указанной композиции равен 0,12-0,14, что недостаточно для подшипников лопастей рабочих колес поворотно-лопастных гидротурбин, работающих в значительно более сложных условиях, при которых возможно увеличение контактного давления до 80 МПа, а кроме того, при возвратно-поступательном движении.

Необходимо также учитывать, что подшипники направляющих аппаратов гидротурбин значительно менее ответственные детали по сравнению с подшипниками лопастей рабочих колес поворотно-лопастных турбин, поэтому требования к непрерывному ресурсу этих узлов трения ниже.

Снижения коэффициента трения можно достичь путем включения в подшипники из антифрикционной композиции на основе углеродной ткани твердосмазочных сегментов, изготовленных из наполненного сополимера политетрафторэтилена (ПТФЭ), а именно фторопласта марки Ф40Г40 [RU №2112159, М.кл. 6 F16C 17/14.1998 и RU №2269683, М.кл. 7 F16C 17/14 и F16C 33/04, 2006]. Однако эти конструкции предназначены для высокоскоростных подшипников (5-20 м/с), работающих при контактных давлениях до 2-5 МПа. Специальные исследования показали, что они не пригодны для низкоскоростных (тихоходных) подшипников скольжения с возвратно-поступательным движением.

Подшипники лопастей рабочих колес гидротурбин вообще должны работать с водяной смазкой. Однако при контактном давлении выше 50 МПа подшипники работают в экстремальных условиях граничного трения, когда смазочная пленка воды слишком тонка (обычно толщиной в одну молекулу воды), чтобы она могла обеспечить полное разделение трущихся поверхностей [Интернет-сайт http://www.krugosvet.ru/articles/13/1001322/1001322al.htm].

Наиболее близкой по совокупности существенных признаков к заявляемой композиции является антифрикционная наполненная композиция, включающая армирующую ткань из углеродного волокна со средним размером кристаллитов по базисной плоскости 3,0-6,0 нм и толщиной пакета базисных плоскостей 1,0-1,4 нм, предварительно обработанную водной дисперсией политетрафторэтилена (ПТФЭ) с размером частиц 0,1-0,4 мкм и хлорсодержащую полиглицидиларилендиаминовую смолу в качестве связующего [RU №2181128, М.кл. C08L 61/00, 2002]. Соотношение углеродного волокна и ПТФЭ в композиции составляет (48,5-50,5):(1-3).

Достоинством этой композиции является высокая прочность и способность к эксплуатации и в условиях сухого трения в отсутствие смазки и в присутствии водяной смазки. Однако коэффициент трения ее 0,12-0,14 и имеет тенденцию к увеличению до 0,2-0,27 при длительной работе, что недопустимо для подшипников лопастей рабочих колес поворотно-лопастных гидротурбин.

Технический результат, на достижение которого направлено заявляемое изобретение, заключается в получении антифрикционной композиции, обладающей низким (менее 0,1) коэффициентом трения и низкой линейной интенсивностью изнашивания при длительной эксплуатации в условиях одновременного воздействия высоких контактных давлений до 80 МПа, скорости скольжения 0,001-0,005 м/с и возвратно-поступательном движении.

Указанный технический результат достигается тем, что антифрикционная наполненная композиция, содержащая армирующую ткань из углеродного волокна со средним размером кристаллитов по базисной плоскости 3,0-6,0 нм и толщиной пакета базисных плоскостей 1,0-4,0 нм, полимерное термореактивное связующее на основе хлорсодержащей полиглицидиларилендиаминовой смолы и включения из политетрафторэтилена, содержит включения толщиной 2-4 мм и площадью 4-9 мм2, размещенные в поверхностном слое композиции, общая площадь которых составляет от 10-30% от общей площади поверхности при следующем соотношении компонентов (мас.%):

| углеродная ткань | 51,37-56,20 |

| полимерное термореактивное связующее | 48,52-43,50 |

| включения из политетрафторэтилена | 0,11-0,30 |

Углеродная ткань, используемая в заявляемой композиции, изготовлена так, как это описано в RU 2153107.

Хлорсодержащие полиглицидиларилендиамиалканы выпускаются по ТУ 2225-512-00203521, с массой межузлового сегмента 280-350, с массовой долей эпоксидных групп 26-30%, где арилен - это фенилен, а алкан - метан. В качестве отвердителя используется, например, дихлордиаминодифенилметан, а в качестве ускорителя - резорцин.

Включения из ПТФЭ выполнены из фторопласта-4 (ТУ 6-05-810-88), так как это описано ниже.

Включения из ПТФЭ в поверхностном слое являются дополнительным самосмазывающимся наполнителем, способствующим снижению коэффициента трения и линейной интенсивности изнашивания.

Известен способ получения антифрикционной наполненной композиции путем пропитки ткани (стеклоткани, капроновой или хлопчатобумажной) эпоксидной диановой смолой и формированием поверхностного антифрикционного слоя за счет образования «карманов», наполненных нагнетаемым под давлением самосмазывающимся наполнителем, например эмульсии фторопласта [RU 2147699, М. кл.7 F16C 33/04, 2000]. Однако частицы фторопласта эмульсионного размера не обеспечивают значения коэффициента трения, необходимого для подшипников лопастей турбин.

Наиболее близким по совокупности существенных признаков к заявляемому способу является способ изготовления антифрикционной наполненной композиции, согласно которому твердосмазочные элементы, выполненные в трапецеидальной форме из полимера тетрафторэтилена, размещают в продольных пазах поверхностного слоя антифрикционного материала, включающего армирующую углеродную ткань со средним размером кристаллитов по базисной плоскости 3,0-6,0 нм и толщиной пакета базисных плоскостей 1,0-4,0 нм и эпоксидную смолу в качестве полимерного термореактивного связующего [RU №2269683, М.кл. 7 F16C 17/04, 2006]. Твердосмазочные элементы в указанном способе изготовлены путем механической обработки твердого полимерного материала на основе тетрафторэтилена, в частности сополимера тетрафторэлилена с этиленом (фторопласт марки Ф-40). Композиция, изготовленная указанным способом, хорошо работает при низком контактном давлении (2-5 МПа) и высокой скорости скольжения (5-20 м/с), однако она не пригодна для изготовления низкоскоростных подшипников скольжения, особенно с возвратно-поступательным движением.

Технический результат, на достижение которого направлено заявляемое изобретение, заключается в получении антифрикционной композиции, работающей при высоких контактных давлениях, низких скоростях скольжения и в возвратно-поступательном движении.

Указанный технический результат достигается тем, что в способе получения антифрикционной наполненной композиции путем введения в поверхностный слой антифрикционной композиции, содержащей угольную ткань со средним размером кристаллитов по базисной плоскости 3,0-6,0 нм и толщиной пакета базисных плоскостей 1,0-4,0 нм и пропитывающую хлорсодержащую полиглицидиларилендиаминовую смолу, включений, полученных механической обработкой заготовки из политетрафторэтилена, на массивной заготовке из политетрафторэтилена прорезают продольные и поперечные пазы глубиной 2-4 мм, поверхностный слой заготовки с сформированными будущими включениями, срезают на лущильном станке, срезанный лист соединяют выступами внутрь с углеродной тканью, пропитанной хлорсодержащей полиглицидиларилендиаминовой смолой, прессуют совместно, после чего поверхностный слой политетрафторэтилена срезают, оставляя включения из политетрафторэтилена в поверхностном слое композиции.

Включениям придают трапециевидную в вертикальном сечении форму, и при формировании композиции более широкие основания включений направлены внутрь.

Для улучшения адгезии политетрафторэтилена с антифрикционной композицией рабочую поверхность ПТФЭ заготовки предварительно обрабатывают натрийнафталиновым комплексом (ТУ: 2245-073-00203521-2003 ОАО «Пластполимер»).

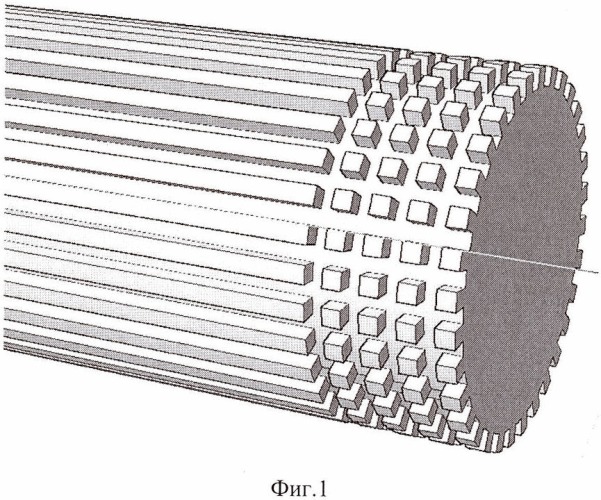

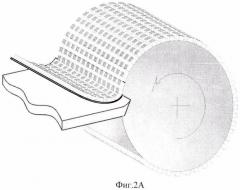

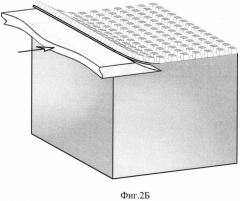

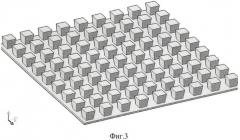

Механическая обработка массивной заготовки из ПТФЭ осуществляется на стандартных токарных и фрезерных станках, в массивной заготовке, прорезают продольные и поперечные пазы (фиг.1). Поверхностный слой с цилиндрической заготовки или с массива ПТФЭ (фиг.2А и 2Б), срезают на специальном лущильном станке. Размеры стандартных массивных заготовок из ПТФЭ позволяют получать заготовки размером до 1 м2. Заготовка включает поверхностный лист (фиг.3) с выступами (будущие включения ПТФЭ). После формирования антифрикционной наполненной композиции лист с выступами срезают. Вид полученной наполненной композиции представлен на фиг.4. На разрезе (фиг.4) видно, что включения из ПТФЭ имеют трапециевидную форму и размещены в поверхностном слое композиции.

Далее заявляемое изобретение иллюстрируется примерами, но не ограничено ими.

Пример 1.

В качестве армирующего материала используют углеродную ткань со средним размером кристаллитов по базисной плоскости 3,0-6,0 нм и толщиной пакета базисных плоскостей 1,0-4,0 нм. Углеродную ткань получают, как в патенте РФ №215307. В реактор загружают 30 кг смолы ЭХД (тетраглидицидилдихлордиаминодифенилметан, ТУ 2225-607-11131395-2003), нагретой до 70°С, 26 кг ацетона, перемешивают в течение 15 минут до полного растворения. Затем в реактор загружают 17 кг ДХ (дихлордиаминодифенилметан ТУ 6-14-980). В смесь вводят 1,5 кг резорцина (ГОСТ 9970) - ускорителя отверждения и перемешивают 20 мин до полного растворения компонентов. Пропитку углеродной ткани производят в вертикальной пропиточной машине. Скорость пропитки 1 кг/мин, температура в сушильной камере пропиточной машины 100-105°С.

Трапециевидные включения из ПТФЭ изготавливаются методом трехоперационной механической обработки, заключающейся в последовательном прорезании продольных и поперечных пазов на цилиндрической заготовке из ПТФЭ (фторопласт - 4 ТУ 6-05-810-88) и срезании поверхностного слоя ПТФЭ на специальном лущильном станке марки СЛ-800/1600. Далее заготовка подвергается активации в натрийнафталиновом комплексе. Полученная таким образом заготовка с поверхностным слоем ПТФЭ накладывается на пакет препрега (предварительно пропитанной эпоксидным связующим углеродной ткани), полученную композицию прессуют горячим методом. Время выдержки при температуре 150°С и давлении прессования 5 МПа составляет 3 часа. С целью удаления сплошного слоя из ПТФЭ поверхность полученной заготовки обрабатывают на фрезерном станке.

Площадь одного включения 4 мм2, площадь поверхности включений ПТФЭ от общей площади поверхности 10%. Глубина включений ПТФЭ 2 мм.

Полученную антифрикционную композицию исследовали по следующим показателям:

1. Коэффициент трения и интенсивность изнашивания (износостойкость) 1: 1×10-9 определялись на специальном стенде, имитирующем работу узлов трения рабочих колес поворотно-лопастных гидротурбин, при контактном давлении от 25 до 80 МПа, скорости скольжения 0,004 м/с, контртело - сталь (12Х13, HRC 35), возвратно-поступательном движении, при смазке водой. Путь трения 1 км, что соответствует 7692 циклам.

2. Количество выпавших включений ПТФЭ после механической обработки оценивалось визуально.

Состав композиции и триботехнические характеристики композиции представлены в табл.1.

Пример 2.

Антифрикционная композиция получена, как в примере 1, но площадь одного включения 9 мм2, площади поверхности включений ПТФЭ от общей площади поверхности 30%. Глубина включений ПТФЭ 3 мм.

Состав композиции и триботехнические характеристики композиции представлены в табл.1.

Пример 3.

Антифрикционная композиция получена, как в примере 1, но площадь одного включения 6 мм2, площади поверхности включений ПТФЭ от общей площади поверхности 20%. Глубина включений ПТФЭ 4 мм.

Состав композиции и триботехнические характеристики композиции представлены в табл.1.

Пример 4 (контрольный).

Антифрикционная композиция получена, как в примере 1, но площадь одного включения 12 мм2, площади поверхности включений ПТФЭ от общей площади поверхности 5%. Глубина включений ПТФЭ 1 мм.

Состав композиции и триботехнические характеристики композиции представлены в табл.1.

Пример 5 (контрольный).

Антифрикционная композиция получена, как в примере 1, но площадь одного включения 5 мм2, площадь поверхности включений ПТФЭ от общей площади поверхности 40%. Глубина включений ПТФЭ 3 мм.

Состав композиции и триботехнические характеристики композиции представлены в табл.1.

Пример 6 (контрольный).

Антифрикционная композиция получена, как в примере 1, но отличается тем, что ПТФЭ не активировался; площадь одного включения 9 мм2, площадь поверхности включений ПТФЭ от общей площади поверхности 20%. Глубина включений ПТФЭ 3 мм.

Пример 7 (контрольный).

Антифрикционная композиция получена, как в примере 1, но отличается тем, что включения ПТФЭ имеют квадратную форму; площадь одного включения 9 мм2, площадь поверхности включений ПТФЭ от общей площади поверхности 20%. Глубина включений ПТФЭ 5 мм.

Состав композиции и триботехнические характеристики композиции представлены в табл.1.

Пример 8К (контрольный по прототипу).

Антифрикционная композиция получена, как в патенте РФ №2181128, Углеродная ткань предварительно обработана дисперсией марки 4ДВ политетрафторэтилена (ПТФЭ) с размером частиц полимера 0,1-0,4 мкм.

Состав композиции и триботехнические характеристики композиции представлены в табл.1.

Пример 9К (контрольный по патенту №215307).

Антифрикционная композиция получена по патенту РФ №215307 без включения ПТФЭ.

| Таблица 1 | |||||

| Состав и физико-механические характеристики антифрикционных композитов | |||||

| Показатели | 1 | 2 | 3 | 4К | 5К |

| Содержание основных компонентов, мас.%(плита толщиной 10 мм) | |||||

| галоген полиглицидиларилендиаминовая смола (эпоксидная) | 25,00 | 30,00 | 27,00 | 28,00 | 30,00 |

| дихлордиаминодифенилметан | 17,00 | 17,00 | 17,00 | 17,00 | 17,00 |

| ускоритель | 1,50 | 1,50 | 1,50 | 1,50 | 1,50 |

| углеродная ткань | 56,20 | 51,37 | 54,39 | 53,49 | 51,33 |

| включения ПТФЭ | 0,30 | 0,13 | 0,11 | 0,01 | 0,17 |

| Площадь поверхности включений активированного ПТФЭ трапециевидной формы от общей площади поверхности, % | 10 | 30 | 20 | 5 | 40 |

| Площадь одного включения, мм2 | 4 | 6 | 9 | 12 | 5 |

| Площадь поверхности включений неактивированного ПТФЭ трапециевидной формы от общей площади поверхности, % | - | - | - | - | - |

| Площадь поверхности включений активированного ПТФЭ квадратной формы от общей площади поверхности, % | - | - | - | - | - |

| Глубина (толщина) включений ПТФЭ | 2 | 3 | 4 | 1 | 3 |

| ПТФЭ с размером частиц 0,1-0,4 мкм, мас.% | - | - | - | - | - |

| Свойства: | |||||

| Коэффициент трения при Р=50 МПа, в воде (при скорости 0,004 м/с) | 0,06 | 0,05 | 0,04 | 0,09 | 0,04 |

| Линейная интенсивность изнашивания при трении, мкм/км | 1,25 | 1,2 | 1,0 | 2,2 | 5,3 |

| Количество включений, % отвалившихся в процессе механической обработки | 0 | 0 | 0 | 0 | 0 |

| Таблица 1. (Продолжение) | ||||

| Показатели | 6К | 7К | 8К прототип №2181128 | 9К УГЭТ (аналог по патенту 215307) |

| Содержание основных компонентов, мас.%(плита толщиной 10 мм) | ||||

| галоген полиглицидиларилендиаминовая смола (эпоксидная) | 28,00 | 30,00 | 27,00 | 28,00 |

| дихлордиаминодифенилметан | 17,00 | 17,00 | 17,00 | 17,00 |

| ускоритель | 1,50 | 1,50 | 1,50 | 1,50 |

| углеродная ткань | 53,41 | 51,36 | 54,5 | 53,5 |

| включения ПТФЭ | 0,09 | 0,14 | - | - |

| Площадь поверхности включений активированного ПТФЭ трапециевидной формы от общей площади поверхности, % | - | - | - | 0 |

| Площадь одного включения, мм2 | 9 | 9 | - | - |

| Площадь поверхности включений неактивированного ПТФЭ трапециевидной формы от общей площади поверхности, % | 20 | - | - | 0 |

| Площадь поверхности включений активированного ПТФЭ квадратной формы от общей площади поверхности, % | - | 20 | - | - |

| Глубина (толщина) включений ПТФЭ | 3 | 5 | - | - |

| ПТФЭ с размером частиц 0,1-0,4 мкм, мас.% | - | - | 2,5 | 0 |

| Свойства: | ||||

| Коэффициент трения при Р=50 МПа, в воде (при скорости 0,004 м/с) | 0,08 | 0,06 | 0,14 | 0,2 |

| Линейная интенсивность изнашивания при трении, мкм/км | 1,9 | 2,3 | 2,6 | 4,7 |

| Количество включений, % отвалившихся в процессе механической обработки | 15 | 10 | - | - |

Как видно из таблицы, заявляемая композиция и способ ее изготовления по сравнению с прототипом и аналогом обладает значительно более низкими значениями коэффициента трения и линейной интенсивности изнашивания при работе на стенде, имитирующем работу узлов трения рабочих колес поворотно-лопастных гидротурбин, при контактном давлении от 25 до 80 МПа, скорости скольжения 0,004 м/с при возвратно-поступательном движении. Эффект одновременного снижения коэффициента трения и линейной интенсивности изнашивания достигается только при площади одного включения от 4-9 мм2 и площади поверхности включений ПТФЭ от общей площади поверхности 10-30%.

Более надежное крепление включений ПТФЭ обеспечивается только за счет активации и трапециевидной формы включений. При отсутствии активации и квадратной форме включений часть их отваливается на стадии механической обработки.

1. Антифрикционная наполненная композиция, содержащая армирующую ткань из углеродного волокна со средним размером кристаллитов по базисной плоскости 3,0-6,0 нм и толщиной пакета базисных плоскостей 1,0-4,0 нм, термореактивное полимерное связующее на основе хлорсодержащей полиглицидиларилендиаминовой смолы и включения из политетрафторэтилена, отличающаяся тем, что в качестве включений из политетрафторэтилена она содержит включения толщиной 2-4 мм и площадью 4-9 мм2, общая площадь которых составляет 10-30% от площади поверхности композиции, размещенные в поверхностном слое композиции при следующем соотношении компонентов, мас.%: углеродная ткань 51,37-56,20, полимерное термореактивное связующее 43,50-48,52, включения политетрафторэтилена 0,11-0,30.

2. Способ получения антифрикционной наполненной композиции путем введения в поверхностный слой антифрикционной композиции, содержащей угольную ткань со средним размером кристаллитов по базисной плоскости 3,0-6,0 нм и толщиной пакета базисных плоскостей 1,0-4,0 нм и пропитывающую хлорсодержащую полиглицидиларилендиаминовую смолу, включений из политетрафторэтилена, отличающийся тем, что на массивной заготовке из политетрафторэтилена прорезают продольные и поперечные пазы глубиной 2-4 мм, формируя включения, поверхностный слой заготовки со сформированными включениями срезают на лущильном станке, срезанный лист соединяют выступами внутрь с углеродной тканью, пропитанной хлорсодержащей полиглицидиларилендиаминовой смолой, прессуют совместно, после чего поверхностный лист из политетрафторэтилена срезают, оставляя включения из политетрафторэтилена в поверхностном слое композиции.

3. Способ по п.2, отличающийся тем, что заготовку из политетрафторэтилена предварительно активируют обработкой натрийнафталиновым комплексом.

4. Способ по п.2, отличающийся тем, что включениям из политетрафторэтилена придают трапециевидную в вертикальном сечении форму.

5. Способ по п.2, отличающийся тем, что включения из политетрафторэтилена направляют более широким основанием внутрь композиции.