Способ получения порошкового композиционного материала

Иллюстрации

Показать всеИзобретение относится к порошковой металлургии, в частности к получению композиционных материалов на основе алюминия. Может использоваться в производстве конструкционных материалов для точных приборов систем управления и навигации космических аппаратов. Порошок композиционного материала получают путем механического легирования порошка матричного сплава Al-Si-Be дисперсными углеродом, кремнием, никелем в смеси азота с 2-8% кислорода. После механического легирования в порошок композиционного материала добавляют 2,5-25 мас.% порошка алюминия, осуществляют дегазацию и компактирование. Полученный материал обладает высокой технологической пластичностью. 3 табл.

Реферат

Изобретение относится к порошковой металлургии и может быть использовано в производстве конструкционных материалов для точных приборов систем управления и навигации космических аппаратов.

Известен способ получения композиционного материала, включающий приготовление расплава, содержащего алюминий, кремний, никель, бериллий и кислород, распыление и добавление порошка кремния (см. описание к патенту РФ №2175682 от 07.09.2000 г., опубликован 10.11.2001 г., бюл. №31). Недостатком данного способа является относительно высокая, большая, чем у стали, величина термического коэффициента линейного расширения и нестабильность прецизионных характеристик материала.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому способу, принятым за прототип, является способ получения порошкового композиционного материала, включающий приготовление расплава, содержащего алюминий, кремний, никель, бериллий, распыление расплава с получением порошка сплава, механическое легирование порошка сплава дисперсными углеродом и кремнием с доведением содержания кремния в материале до 35-46 мас.% в азотно-кислородной смеси с содержанием кислорода 2-8 об.% (см. описание к патенту РФ №2353689 от 15.11.2006 г., МПК C22C 1/05, C22C 21/02, опубликован 27.04.2009 г., бюл. №12). Данный способ по сравнению с аналогом обеспечивает более низкую величину термического коэффициента линейного расширения и стабильность прецизионных характеристик упругости, однако для материала характерна низкая пластичность, в том числе технологическая, что практически исключает формоизменение заготовки методами обработки давлением, возможность улучшения структуры и свойств путем пластической деформации.

Задача, на решение которой направлено изобретение, - обеспечить высокую технологическую пластичность материала.

Технический результат заключается в возможности формоизменения заготовки методами обработки давлением, улучшения структуры и свойств пластической деформации.

Для этого способ получения порошкового композиционного материала на основе алюминия, включающий приготовление матричного сплава Al-Si-Be посредством распыления расплава с получением порошка матричного сплава, механическое легирование порошка матричного сплава дисперсными углеродом, кремнием, никелем с получением порошка композиционного материала, при этом после механического легирования в полученный порошок композиционного материала добавляют порошка алюминия, причем добавляют 2,5-25 мас.%, в полученный порошок композиционного материала добавляют порошок алюминия ПА-ТЧ (ТУ 48-5-172-77). Механическое легирование порошка матричного сплава дополнительно проводят карбидами и/или нитридами.

Предлагаемый способ получения формирует фазовый состав материала в виде структуры, представляющей консолидированные частицы порошка (дисперсная эвтектика с тонкими эвтектическими составляющими кремния) с тонкими прослойками пластичной фазы чистого алюминия на границах. При содержании 2,5 мас.% фазы чистого алюминия ее прослойки носят прерывистый характер. 15 мас.% фазы примерно соответствуют свободному объему в плотно упакованной засыпке. Когда количество фазы достигает 20-25 мас.%, она образует на границах частиц практически непрерывную тонкую сетку. В процессе формоизменения пластичная фаза на границах хрупких частиц работает как вязкая жидкость, воспринимая пластическую деформацию и снижая концентрацию напряжений. Нижний предел содержания чистого алюминия определяется эффектом, необходимым для двукратной вытяжки при прессовании. Верхний предел регламентируется увеличением коэффициента линейного расширения порошковой композиции свыше 5%.

Получение композиционного материала реализуется следующим образом.

1. Приготовление порошка матричного сплава на основе алюминия:

- плавление в печи алюминия марки А7, введение бериллия в количестве 0,001 мас.%,

- легирование расплава, содержащего алюминий марки А7 и присадку бериллия, кремнием в количестве от 15 мас.% (сплав АКД-20 по ТУ 48-0106-66-88, соответствует неравновесной эвтектике для скорости охлаждения при кристаллизации 103 град/с) до 30 мас.% (сплав САС-1 по ОСТ1.90048-77),

- распыление приготовленного расплава с температуры 1000°С сжатым азотом с улавливанием полученного порошка в нейтральной среде азота,

- рассев полученного порошка сплава на сите 008 (ГОСТ 6613-86).

2. Размол кремния Кр00 (ТУ 48-107-42-80) в атриторе с последующим выделением после размола порошка кремния фракции ≤2 мкм.

3. Приготовление порошка Al-20%Ni (приготовление расплава алюминия марки А7, легирование никелем в количестве 20 мас.%, распыление расплава с температуры 1000°C сжатым азотом, улавливание полученного порошка в нейтральной среде азота, рассев полученного порошка сплава Al-20%Ni на сите 008).

4. Механическое легирование порошка матричного сплава, полученного после распыления расплава и рассева, в атриторе в смеси азота с 2…8% кислорода в течение 15...120 мин дисперсными углеродом, кремнием фракции ≤2 мкм (дополнительно карбидами и/или нитридами) и никелем (посредством присадки порошка Al-20%Ni) до содержания в композиционном материале. Рассев полученной порошковой композиции на сите 016 (ГОСТ 6613-86).

5. Смешивание полученной механическим легированием порошковой композиции с порошком ПА-ТЧ (ТУ48-5-172-77) в количестве 2,5-25 мас.%.

6. Дегазация полученной смеси в вакууме 10-4-10-5 мм рт.ст. при температуре 450-520°С.

7. Компактирование полученной смеси в вакууме 10-4-10-5 мм рт.ст. при температуре 520-540°С.

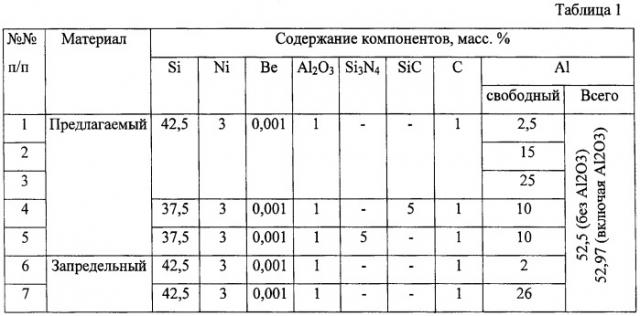

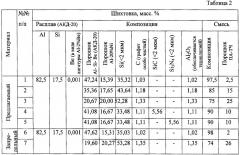

По такой технологии изготавливали композиции с разными массовыми процентами свободного алюминия, формирующего фазовый состав материала при одинаковом соотношении компонентов (табл.1, 2).

Примеры конкретного применения

1. Приготовление расплава: плавление алюминия А7, введение бериллия и легирование расплава кремнием в соответствии с табл. 2; распыление расплава, рассев полученного порошка с выделением фракции <80 мкм; механическое легирование выделенной фракции полученного порошка в атриторе в смеси N2-5%O2 дисперсным углеродом, кремнием (до 43,6%Si в порошковой композиции) и никелем присадкой порошка Al-20%Ni в соответствии с табл. 2; рассев полученной композиции с выделением фракции <160 мкм; смешивание полученной порошковой композиции с порошком ПА-ТЧ в количестве 2,5 мас.%, дегазация и компактирование полученной смеси.

2. Приготовление, распыление расплава и рассев полученного порошка аналогично примеру 1; механическое легирование выделенной фракции полученного порошка в атриторе в смеси N2-5%O2 дисперсным углеродом, кремнием (до 50%Si в порошковой композиции) и никелем присадкой порошка Al-20%Ni в соответствии с табл. 2; рассев полученной композиции с выделением фракции <160 мкм; смешивание полученной порошковой композиции с порошком ПА-ТЧ в количестве 15 мас.%, дегазация и компактирование полученной смеси.

3. Приготовление, распыление расплава и рассев полученного порошка аналогично примеру 1; механическое легирование выделенной фракции полученного порошка в атриторе в смеси N2-5%O2 дисперсным углеродом, кремнием (до 56,7%Si в порошковой композиции) и никелем присадкой порошка Al-20%Ni в соответствии с табл. 2; рассев полученной композиции с выделением фракции <160 мкм; смешивание полученной порошковой композиции с порошком ПА-ТЧ в количестве 25 мас.%, дегазация и компактирование полученной смеси.

4. Приготовление, распыление расплава и рассев полученного порошка аналогично примеру 1; механическое легирование выделенной фракции в атриторе в смеси N2-5%O2 дисперсными углеродом, кремнием (до 41,7%Si в порошковой композиции), карбидом кремния и никелем присадкой порошка Al-20%Ni в соответствии с табл. 2; рассев полученной композиции с выделением фракции <160 мкм; смешивание полученной порошковой композиции с порошком ПА-ТЧ в количестве 10 мас.%, дегазация и компактирование полученной смеси.

5. Приготовление, распыление расплава и рассев полученного порошка аналогично примеру 1; механическое легирование выделенной фракции в атриторе в смеси N2-5%O2 дисперсными углеродом, кремнием (до 41,7%Si в порошковой композиции), нитридом кремния и никелем присадкой порошка Al-20%Ni в соответствии с табл. 2; рассев полученной композиции с выделением фракции <160 мкм; смешивание полученной порошковой композиции с порошком ПА-ТЧ в количестве 10 мас.%, дегазация и компактирование полученной смеси.

6 (запредельный). Приготовление, распыление расплава и рассев полученного порошка аналогично примеру 1; механическое легирование выделенной фракции полученного порошка в атриторе в смеси N2-5%O2 дисперсным углеродом, кремнием (до 43,4%Si в порошковой композиции) и никелем присадкой порошка Al-20%Ni в соответствии с табл. 2; рассев полученной композиции с выделением фракции <160 мкм; смешивание полученной порошковой композиции с порошком ПА-ТЧ в количестве 2 мас.%, дегазация и компактирование полученной смеси.

7 (запредельный). Приготовление, распыление расплава и рассев полученного порошка аналогично примеру 1; механическое легирование выделенной фракции полученного порошка в атриторе в смеси N2-5%O2 дисперсным углеродом, кремнием (до 57,4%Si в порошковой композиции) и никелем присадкой порошка Al-20%Ni в соответствии с табл. 2; рассев полученной композиции с выделением фракции <160 мкм; смешивание полученной порошковой композиции с порошком ПА-ТЧ в количестве 26 мас.%, дегазация и компактирование полученной смеси.

Свойства заготовок (табл. 3) свидетельствуют, что предлагаемый способ на порядок повышает технологическую пластичность материала (предельная величина осадки при температуре деформации возрастает в 15-20 раз). При этом увеличение коэффициента линейного расширения не превышает 5%, а претензионные характеристики упругости практически не изменяются.

| Таблица 3 | ||||

| №№ п/п | Материал | Предельная осадка, %, при температуре 520°C | ТКЛР, ∗10-6 1/°C, в диапазоне 20…150°C | Прецизионный предел упругости Р0,002, МПа |

| 1 | Предлагаемый | 16,7-17,5 | 9,94-10,75 | 50-56 |

| 2 | 18,9-19,6 | 10,46-11,60 | 45-59 | |

| 3 | 19,8-24,2 | 10,61-10,80 | 49-57 | |

| 4 | 19,5-21,0 | 10,24-10,52 | 55-61 | |

| 5 | 19,0-19,8 | 10,30-10,80 | 45-51 | |

| 6 | Запредельный | 9,4-13,5 | 10,17-11,24 | 49-59 |

| 7 | 18,3-29,4 | 12,38-13,09 | 48-55 | |

| 8 | Прототип | 0,84-1,15 | 10,45-10,55 | 51-57 |

1. Способ получения порошкового композиционного материала на основе алюминия, включающий получение порошка матричного сплава Al-Si-Be путем распыления расплава и механическое легирование полученного порошка дисперсными углеродом, кремнием, никелем в смеси азота с 2-8% кислорода с получением порошка композиционного материала, дегазацию и компактирование, отличающийся тем, что после механического легирования порошок композиционного материала смешивают с порошком алюминия в количестве 2,5-25 мас.%.

2. Способ по п.1, отличающийся тем, что используют порошок алюминия ПА-ТЧ.

3. Способ по п.1, отличающийся тем, что при механическом легировании дополнительно осуществляют легирование порошка матричного сплава карбидами и/или нитридами.