Устройство для отвода газа

Иллюстрации

Показать всеУстройство поплавкового типа предназначено для отвода газа из трубопровода, транспортирующего жидкости. Устройство для отвода газа содержит корпус, крышку с выходным каналом, расположенные в корпусе поплавок с узлом уплотнения для плотного перекрытия выходного канала и с узлом компенсации веса поплавка. В корпусе устройства установлен защитный кожух. Внутри кожуха расположены поплавок и компенсатор веса поплавка. Последний представляет собой грузовой балансир в виде обечайки вращения регулируемой массы, связанный с поплавком реечным механизмом обеспечения плавного движения в противоположных направлениях балансира и поплавка под действием транспортируемой жидкости. Грузовой балансир расположен концентрически к цилиндрическим поверхностям поплавка и защитного кожуха. Разгрузка поплавка и повторное открытие выходного канала осуществляются давлением отводимого газа, подаваемого через перепускной клапан, установленный на нижнем патрубке устройства, и пневмоцилиндр, расположенный в верхнем патрубке устройства над поплавком. 4 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к нефтяной промышленности и может быть использовано в системе сбора и подготовки нефти, транспорта нефти и нефтепродуктов по магистральным трубопроводам, при эксплуатации водопроводов и других трубопроводов, транспортирующих жидкости.

В системах сбора, подготовки и транспорта нефти возникают задачи отвода газа из сепараторов, отстойников и трубопроводов. Для предупреждения попадания газа в жидкостную линию, а жидкости в газопроводы используют регуляторы уровня раздела фаз, работающие совместно с клапаном на газовой линии.

Известна газовая заслонка в сепараторе, управляемая поплавком, который связан с заслонкой рычажной системой (Г.С.Лутошкин. Сбор и подготовка нефти, газа и воды. М., Недра, 1974, с.78, рис.34).

Такая газовая заслонка громоздка, конструктивно сложна, ее невозможно использовать в малогабаритных аппаратах и на трубопроводах.

Известны вантузы для выпуска воздуха австрийской фирмы «Havle» (www.sevkom.ru), предназначенные для установки на трубопроводах для подачи воды и выпуска пробок воздуха.

Вантузы (воздушные клапаны) израильской фирмы A.R.I, Flow Control Accessories (www.ecopolymer.com, www.grace.spb.ru) предназначены для установки на трубопроводах тепло - водоснабжения и канализации. Общим недостатком конструкции этих изделий является отсутствие защиты поплавка от скоростного напора газового потока, компенсатора массы поплавка, разгрузки клапана от перепада давления до и после клапана.

Известно устройство для отвода газа или жидкости (Патент RU №2089774, кл. F16K 31/18 от 10.09.1997 г.). Устройство представляет собой корпус с входным и выходным клапанами, внутри корпуса установлен полый поплавок, связанный с запорным органом. Поплавок огражден от воздействия потока защитным кожухом. Поплавок имеет скользящие опоры для перемещения в вертикальном направлении. Недостатком устройства является то, что пружина, используемая для компенсации веса поплавка, не обеспечивает своевременное открытие клапана при поступлении газовых пробок и закрытие его после выпуска газовой пробки, тем самым клапан не открывается для выпуска следующей порции газа и часть пробки проскальзывает дальше по трубопроводу. Кроме того, использование пружины предполагает частую регулировку силы натяжения (сжатия) пружины и замены самой пружины.

Наиболее близким к предлагаемому устройству является воздухоотводчик (Патент RU №2123145, кл. F16K 24/00 от 06.10.1997 г.). Устройство содержит вертикальный разъемный корпус с верхней и нижней коническими частями и кожух (цилиндрическая обечайка), размещенный между ними, с крышкой, в которой выполнен воздухоотводящий канал с огнепреградителем, внутри кожуха установлен поплавок с узлом уплотнения для плотного перекрытия воздухоотводящего канала и с ребрами, к которым приварены направляющие в виде рельсов, перемещающиеся вместе с поплавком по роликам, закрепленным на вертикальных стойках вдоль внутренней поверхности кожуха, при этом на поплавок подвешен через блок компенсатор веса поплавка, представляющий собой набор сменных регулирующих грузов.

Недостатки устройства: невозможность работы устройства в автоматическом режиме; возможность перекоса поплавка и его заедания и заклинивания в результате смещения рабочих поверхностей роликов и направляющих рельс на поплавке при некачественной сборке, ненадежность подвески из-за частых порывов тросика вследствие истирания, возможность возникновения люфта в роликах, появляющегося в процессе работы, что снижает надежность работы устройства. Кроме того, устройство предназначено для работы в низконапорных линиях.

Целью изобретения является разработка надежного и эффективного устройства для автоматического отвода газовых пробок и скоплений из трубопроводов, транспортирующих любые жидкости при любых давлениях в трубопроводе.

Поставленная задача решается тем, что в заявляемом устройстве для отвода газа, содержащем корпус, состоящий из верхней и нижней конических частей и цилиндрической обечайки, размещенной между ними, крышку с выходным каналом, расположенные в корпусе поплавок с узлом уплотнения для плотного перекрытия выходного канала и с компенсатором веса поплавка, согласно изобретению, в корпусе устройства установлен защитный кожух, внутри которого расположены поплавок и компенсатор веса поплавка, представляющий собой грузовой балансир в виде обечайки вращения регулируемой массы, связанный с поплавком реечным механизмом обеспечения плавного движения в противоположных направлениях балансира и поплавка, обеспечения их равновесия в любой жидкости и установленных внутри защитного кожуха так, что балансир расположен концентрически к цилиндрическим поверхностям поплавка и защитного кожуха и перемещается между защитным кожухом и поплавком. Разгрузка устройства и повторное открытие выходного канала осуществляется давлением отводимого газа, подаваемого через перепускной клапан, установленный на нижнем патрубке устройства, и пневмоцилиндр, расположенный в верхнем патрубке устройства над поплавком, соединенные линией подвода газа.

Если поплавок выполнен полым, то его прочность при высоком давлении рабочей среды обеспечивается подбором материала и толщины стенки, расчетом на прочность и (или) заполнением его полости жидкостью. Возможно применение монолитного поплавка - бугеля.

Компенсация веса поплавка с помощью грузового балансира, соединенного с поплавком реечным механизмом, обеспечивает его плавучесть на всем диапазоне хода поплавка от полностью открытого положения до полного перекрытия канала выхода газа, упрощает процесс регулировки плавучести поплавка применительно любой жидкости и скорости поступления жидкости, исключается вероятность перекоса и заклинивания поплавка, поскольку эвольвентное зацепление мало чувствительно к отклонениям межосевого расстояния, исключается выпадание грузового балансира. Таким образом повышается надежность устройства.

Разгрузка устройства с использованием перепускного клапана, связанного линией подвода газа с пневмоцилиндром, позволяет осуществлять возвращение поплавка в исходное положение и работу устройства в автоматическом режиме выпуска, по мере поступления пробок и скоплений.

Защитный кожух защищает поплавок от динамических воздействий потока.

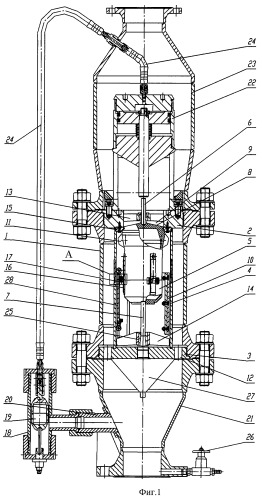

На фиг.1 представлено устройство в закрытом положении;

на фиг.2 - механизм перемещения поплавка и грузового балансира.

Устройство состоит из корпуса 1 с верхней 2 и нижней 3 крышками. В корпусе установлен защитный кожух 4, внутри которого расположены поплавок 5 с верхней 6 и нижней 7 направляющими и поверхностью 8 для перекрытия выходного канала 9 в верхней крышке 2, служащего для выхода отводимого газа, и компенсатор веса поплавка - грузовой балансир 10, выполненный в виде обечайки вращения регулируемой массы. В верхней части защитного кожуха 4 выполнены каналы 11 для прохода отводимого из трубопровода по входным каналам 12 и кольцевому пространству между корпусом 1 и защитным кожухом 4 газа к выходному каналу 9.

Общая площадь сечения каналов 11 больше или равна общей площади сечения входных каналов 12, а сечение выходного канала 9 больше или равно общей площади каналов 11 или 12 каждых в отдельности. Такое расположение каналов в защитном кожухе исключает возможность всплытия поплавка под воздействием отводимого газа и предупреждает преждевременное перекрытие выходного канала 9.

Крестовины 13 и 14 служат опорами для верхней 6 и нижней 7 направляющих поплавка 5.

Седло 15 из мягкого не образующего искр материала обеспечивает безопасность и демпфелирует возможные удары поплавка 5 о верхнюю крышку 2.

Реечный механизм обеспечения плавного безопасного движения поплавка 5 и компенсатора веса поплавка - грузового балансира 10 включает зубчатые рейки 16, закрепленные на цилиндрической поверхности поплавка 5, которые через зубчатые шестерни 17, жестко установленные на стенке защитного кожуха 4, взаимодействуют с зубчатыми рейками 28, жестко связанными с компенсатором веса поплавка - грузовым балансиром 10. Длину зубчатых реек и места их крепления к поверхности поплавка и балансира, места установки шестерен на стенке защитного кожуха выбирают так, чтобы обеспечить возможность отвода газа из трубопровода, транспортирующего жидкость в заданном интервале плотности. Количество пар реечных механизмов должно быть не менее трех.

Перепускной клапан 18, с размещенным в нем поплавком 19, установленный через штуцер 20 на нижнем патрубке 21 устройства, и пневмоцилиндр 22, установленный в верхнем патрубке 23 устройства, связаны между собой линией подвода газа 24 и служат для возвращения поплавка в исходное положение и срабатывания устройства при повторном появлении газа. При этом пружина 25 служит демпфером для поплавка 4. Устройство устанавливается на отвод трубопровода через задвижку (на фиг. не показана) патрубком 21 или соединяется с трубопроводом при помощи гибкого рукава и устанавливается на безопасном от трубопровода расстоянии. Через патрубок 23 осуществляют выпуск газа в атмосферу через свечу или сепаратор. Вентиль 26 служит для сброса давления внутри устройства и слива остатков нефти при его демонтаже. Конусный обтюратор 27 уменьшает турбулизацию потока и направляет поток к каналам 12.

Устройство работает следующим образом.

Устройство устанавливают на место эксплуатации с соблюдением мер безопасности в вертикальном положении, с возможностью перемещения поплавка 5 вдоль оси устройства вследствие его плавучести в жидкости.

Направляющие 6 и 7 обеспечивают и центровку поплавка 5 относительно вертикальной оси корпуса 1, и вертикальное перемещение в опорах крестовин 13 и 14 соответственно, что позволяет осуществлять посадку конусной поверхности 8 поплавка 5 на седло 15 без заеданий и перекосов.

В исходном положении поплавка 5 канал 9 в верхней крышке 2 устройства, служащий для выпуска газа, открыт.

Газ из трубопровода поступает в нижний патрубок 21 устройства, где поток, обтекая конусный обтюратор 27, через каналы 12, размещенные по окружности в нижней крышке 3, поступает в полость между корпусом 1 устройства и защитным кожухом 4 и движется, не оказывая динамических воздействий на поплавок и грузовой балансир. Поток проходит внутрь защитного кожуха 4 через каналы 11 в его верхней части и далее через канал 9 в верхней крышке 2 поступает в верхний патрубок 23, через который осуществляется выпуск газа из устройства через свечу в атмосферу или отводится в систему сепарации и утилизации.

При завершении выпуска газа вслед за газом в устройство поступает транспортируемая жидкость. Попадая в нижний патрубок 21, жидкость через каналы 12 поступает во внутреннюю полость защитного кожуха 4. При достижении жидкостью расчетной высоты в полости защитного кожуха 4, поплавок 5 всплывает в жидкости, перемещаясь по зубчатым рейкам 16 и 28, садится на седло 15 верхней крышки 2 и перекрывает своей торцевой поверхностью 8 канал 9 в верхней крышке 2, исключая выброс нефти через канал 9. В то же самое время жидкость из патрубка 21 через штуцер 20 заполняет внутренний объем перепускного клапана 18 на расчетную высоту, поплавок 19 перепускного клапана 18, всплывая в жидкости, перекрывает выходное отверстие перепускного клапана 18, не допуская выхода жидкости в патрубок 23 через линию подвода газа 24 и пневмоцилиндр 22.

Разгрузка перепускного клапана 18 обеспечивается выбором поперечного сечения канала в месте перекрытия клапаном с учетом веса поплавка и максимального перепада давления до и после клапана.

При появлении газа в нефтепроводе повторно, газ поступает внутрь устройства, вытесняя жидкость из корпуса 1 устройства. При этом газ поступает через штуцер 20 в перепускной клапан 18, поплавок опускается, открывая канал для прохода газа в линию подвода газа 24 в пневмоцилиндр 22. Под воздействием давления газа шток гидроцилиндра 22 давит на верхнюю направляющую 6 поплавка 5. Поскольку сила давления штока гидроцилиндра 22 больше силы прижатия поплавка 5, то поплавок 5 отрывается от седла 16 и опускается до нижнего положения. Превышение силы давления штока гидроцилиндра 22 над силой прижатия поплавка 5 к седлу 15 обеспечивается выполнением площади внутреннего сечения гидроцилиндра больше, чем площадь сечения контакта поплавка 5 и седла 15, с учетом силы трения и силы пружины 25.

Пружина 25 служит демпфером, предупреждая удары поплавка 5 о нижнюю крестовину 14. При этом открывается канал 9 в верхней крышке 2 и газ, поступивший в устройство, выпускается в патрубок 23.

После открытия канала 9 поршень гидроцилиндра 22 занимает верхнее положение за счет силы пружины 25 при практическом отсутствии перепада давления до и после клапана в открытом его положении.

Таким образом, достигается решение поставленной задачи - выпуск газовоздушной смеси и газа, отсекая выход жидкости, в сложных условиях: при высоком давлении, в пожаро- и взрывобезопасных средах, при опасности загрязнения окружающей среды и необходимости предупреждения потерь ценных продуктов, работа устройства в автоматическом режиме и обеспечение технологического процесса с минимальными эксплуатационными и капитальными затратами.

1. Устройство для отвода газа, содержащее корпус, состоящий из верхней и нижней конических частей и цилиндрической обечайки, размещенной между ними, крышку с выходным каналом, расположенные в корпусе поплавок с узлом уплотнения для плотного перекрытия выходного канала и с узлом компенсации веса поплавка, отличающееся тем, что в корпусе устройства установлен защитный кожух, внутри которого расположены поплавок и компенсатор веса поплавка, представляющий собой грузовой балансир в виде обечайки вращения регулируемой массы, связанный с поплавком реечным механизмом обеспечения плавного движения в противоположных направлениях балансира и поплавка под действием транспортируемой жидкости, и установленных так, что грузовой балансир расположен концентрически к цилиндрическим поверхностям поплавка и защитного кожуха, а разгрузка поплавка и повторное открытие выходного канала осуществляются давлением отводимого газа, подаваемого через перепускной клапан, установленный на нижнем патрубке устройства, и пневмоцилиндр, расположенный в верхнем патрубке устройства над поплавком.

2. Устройство для отвода газа по п.1, отличающееся тем, что оно снабжено по меньшей мере тремя парами реечных механизмов.

3. Устройство для отвода газа по любому из пп.1 и 2, отличающееся тем, что реечные механизмы состоят из зубчатых реек, жестко связанных с цилиндрической поверхностью поплавка, и зубчатых реек, жестко связанных с грузовым балансиром, которые взаимодействуют друг с другом через зубчатые шестерни, жестко установленные на стенке защитного кожуха.

4. Устройство для отвода газа по п.1, отличающееся тем, что длина зубчатых реек и места их крепления к поверхности поплавка и грузового балансира, места установки шестерен на стенке защитного кожуха выбирают так, чтобы обеспечить возможность отвода газа из транспортируемой по трубопроводу жидкости в заданном интервале ее плотности.

5. Устройство для отвода газа по п.1, отличающееся тем, что общая площадь сечения каналов в верхней части защитного кожуха больше или равна общей площади сечения входных каналов в нижней крышке, а сечение выходного канала в верхней крышке больше или равно общей площади каналов в верхней части защитного кожуха или входных каналов в нижней крышке каждых в отдельности.