Способ определения тяги реактивного двигателя и устройство для его осуществления

Иллюстрации

Показать всеИзобретения относятся к ракетной и силоизмерительной технике и могут быть использованы в системах замера тяги реактивных двигателей при их отработке. Способ включает установку двигателя на один конец рычажного элемента, закрепленного с возможностью поворота вокруг горизонтальной оси, запуск двигателя и измерение тяги путем воздействия рычажного элемента на измерительный преобразователь. Рычажный элемент выполнен в виде подпружиненной двутавровой балки, измерительный преобразователь размещен на другом конце рычажного элемента, установку двигателя осуществляют вертикально или горизонтально, при этом расположение двигателя и измерительного преобразователя выбирают исходя из необходимой точности определения тяги. Предложенный способ реализует устройство, содержащее рычажный элемент, закрепленный с возможностью поворота вокруг горизонтальной оси и установленный на одном конце реактивного двигателя, а на другом - измерительный преобразователь, выполненный с обеспечением установки двигателя вертикально или горизонтально, а также с возможностью изменения расположения двигателя и измерительного преобразователя относительно оси вращения балки. При этом рычажный элемент выполнен в виде подпружиненной двутавровой балки, а измерительный преобразователь размещен на другом конце рычажного элемента. Технический результат заключается в повышении точности измерения тяги и возможности проведения измерений в широких пределах при одном датчике давления. 2 н.п. ф-лы, 2 ил.

Реферат

Изобретение относится к ракетной и силоизмерительной технике и может быть использовано в системах замера тяги реактивного двигателя (РД) при наземной отработке.

Известен способ, реализованный в тягомерном устройстве (RU №2221995 С2, МПК G01L 5/00, опубл. от 20.01.04), основанный на подаче рабочего тела предварительно в систему жестко скрепленных торсионной и рычажной трубы, а затем в рабочую камеру двигателя, который закреплен на рычажной трубе соплом вверх.

Описанному способу присущи следующие недостатки: чем меньше торсионная труба, тем большее влияние оказывает конструкция соединительного узла подводящего патрубка с торсионной трубой, полностью избавиться от этого влияния невозможно, пока имеется жесткая механическая связь подающего трубопровода с рабочей камерой. При тарировке устройства действует паразитное усилие, создаваемое подводящим патрубком на торсионную трубу, т.е. тарировка проводится с систематической погрешностью, которая отразится на замерах тяги.

Наиболее близким к заявленному является способ (RU №2307331 Cl, МПК G01L 5/13, опубл. 27.09.2007 г.), включающий установку двигателя на один конец рычажного элемента, закрепленного в станине с возможностью поворота вокруг горизонтальной оси, запуск двигателя и измерение тяги путем воздействия рычажного элемента на измерительный преобразователь.

Недостатками описанного способа являются следующие: при установке датчика на нулевую отметку сложно учесть влияние массы рабочего тела на показания датчика тяги, кроме того, вследствие дросселирования через зазор возникает паразитный расход рабочего тела и трудности с определением фактического расхода рабочего тела из РД, ограничение диапазона измеряемой тяги.

Задачей заявляемого изобретения является разработка способа, повышающего точность определения тяги и возможность измерения тяги в широких пределах ее изменения при одном и том же датчике давления.

Для устранения указанных недостатков предлагается способ определения тяги реактивного двигателя, включающий установку двигателя на один конец рычажного элемента, закрепленного в станине с возможностью поворота вокруг горизонтальной оси, запуск двигателя и измерение тяги путем воздействия рычажного элемента на измерительный преобразователь, при этом используют рычажный элемент, выполненный в виде подпружиненной двутавровой балки, и измерительный преобразователь, размещенный на другом конце рычажного элемента и представляющий собой датчик давления с гидравлической силоизмерительной системой, установку двигателя осуществляют вертикально или горизонтально, при этом расположение двигателя и измерительного преобразователя относительно оси вращения балки выбирают исходя из условия обеспечения необходимой точности определения тяги, перед запуском двигателя осуществляют нагружение датчика давления и регистрируют его начальное показание.

Заявляемый способ отличается от прототипа тем, что для определения тяги используют рычажный элемент, выполненный в виде подпружиненной двутавровой балки, и измерительный преобразователь, размещенный на другом конце рычажного элемента и представляющий собой датчик давления с гидравлической силоизмерительной системой, установку двигателя осуществляют вертикально или горизонтально, при этом расположение двигателя и измерительного преобразователя относительно оси вращения балки выбирают исходя из условия необходимой точности определения тяги, а перед запуском двигателя осуществляют нагружение датчика давления и регистрируют его начальное показание.

Рычажный элемент, выполненный в виде подпружиненной двутавровой балки, и измерительный преобразователь, размещенный на другом конце рычажного элемента и представляющий собой датчик давления с гидравлической силоизмерительной системой, такая схема устройства позволяет расширить диапазон значений измеряемой тяги, применяя при этом датчик давления. Возможность расположения двигателя и измерительного преобразователя относительно оси вращения горизонтально или вертикально в зависимости от требуемой точности определения тяги позволяет избежать погрешностей измерения, которые неизбежно возникают в прототипе в результате дросселирования через зазор. Масштабирование величины измеряемой тяги возможно за счет изменения площади поршня. Поршень с уменьшенной площадью дает увеличение давления для реактивных двигателей с малой тягой. Соответственно, увеличение площади поршня уменьшает давление для двигателей с большой тягой. Влияние массы патрубка на измерение тяги учитывается путем регистрации начального показания датчика давления.

Изменение массы реактивного двигателя в процессе его работы вносит погрешность в измерение тяги, однако, это устраняется, если ось расположить вертикально. В этом случае наличие подводящего патрубка и изменение массы реактивного двигателя при его работе не влияют на показания датчика давления. Для получения необходимой точности измерения необходимо обеспечить вертикальность оси и перпендикулярность опорной поверхности балки к продольной оси реактивного двигателя. Устройство должно быть оттарировано с использованием калиброванных нагрузок.

Известно устройство для измерения тяги, наиболее близкое к заявляемому - тягомерное устройство "Техническое описание тягомерного устройства 07-21-0024, предприятие КБ "Южное", г.Днепропетровск, 1970 г.". Устройство содержит рычажную трубу, на одном плече которой вертикально установлен двигатель с соплом, направленным вверх, а на другом размещены грузы, уравновешивающие вес двигателя. Подача рабочего тела осуществляется через упругую и протяженную трубу, соединенную в центре с рычажной трубой. Прототип содержит также средства замера параметров рабочего тела (давления и температуры) на входе в двигатель и средство измерения тяги, к которому относится преобразователь (тензодатчик) линейного перемещения рычажной трубы в момент приложения силы.

Описанному устройству присущи следующие недостатки: из-за сложности изготовления тягомерного устройства на него накладываются дополнительные требования к подводящей торсионной трубе, от которой зависит погрешность измерения, кроме того, устройство имеет ограниченный диапазон измерения тяги.

Для устранения указанных недостатков, с целью повышения точности измерения тяги и возможности измерения тяги в широких пределах ее изменения при одном и том же датчике давления, предлагается устройство, реализующее предложенный способ.

Поставленная задача решается предлагаемой конструкцией устройства для определения тяги реактивного двигателя, которое содержит рычажный элемент, закрепленный в станине с возможностью поворота вокруг горизонтальной оси и выполненный с обеспечением установки на одном его конце реактивного двигателя, а на другом - измерительного преобразователя, при этом оно выполнено с обеспечением установки двигателя вертикально или горизонтально, а так же с возможностью изменения расположения двигателя и измерительного преобразователя относительно оси вращения балки, исходя из условия обеспечения необходимой точности определения тяги, рычажный элемент выполнен в виде подпружиненной двутавровой балки, измерительный преобразователь размещен на другом конце рычажного элемента и представляет собой датчик давления с гидравлической силоизмерительной системой, включающей толкатель, поршень, масляный резервуар, подвижно контактирующий с опорной плитой.

Таким образом, заявляемое устройство устраняет следующие недостатки прототипа: за счет выполнения измерительного преобразователя в виде датчика давления с гидравлической силоизмерительной системой не требуется изготовления сложного и дорогостоящего тягомерного устройства за счет возможности перемещения двигателя и измерительного преобразователя относительно оси вращения подпружиненной с обоих концов балки исключается необходимость подбора и размещения груза, необходимого для уравновешивания двигателя, благодаря возможности в заявляемом устройстве размещения двигателя горизонтально, исключается паразитарный расход рабочего вещества, и не накладывается дополнительных требований на подводящий патрубок, который вносил в прототипе большую погрешность измерения.

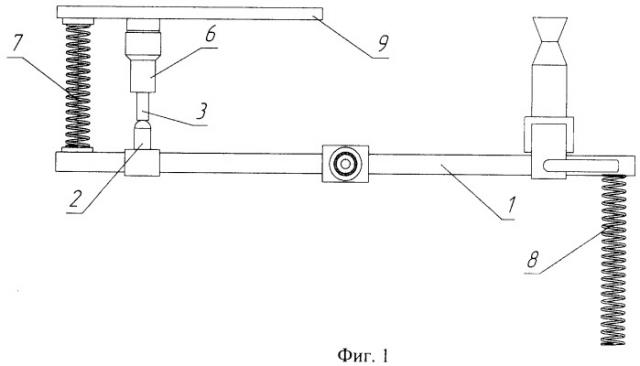

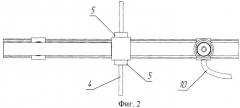

Предлагаемый способ реализуется описанным устройством для замера тяги, сущность которого иллюстрируется фиг.1, фиг.2.

Способ измерения тяги реактивного двигателя заключается в следующем.

Двигатель устанавливают на конец балки 1. На противоположном конце балки 1 размещен толкатель 2, передающий усилие на поршень 3, балка 1 закреплена на оси 4 с двумя подшипниками 5. Поршень 3 через жидкую среду (масло) в резервуаре 6 воздействует на датчик давления, пружина 7 обеспечивает начальное поджатие толкателя к поршню с силой f1, пружина 8 обеспечивает начальное поджатие толкателя к поршню с силой f2, перемещение резервуара ограничено опорной плитой 9, тяга реактивного двигателя пропорциональна давлению масла Р, которое регистрируется датчиком, реактивный двигатель и толкатель могут устанавливаться на разных расстояниях от оси 4 (L1 и L2), что позволяет измерять тягу в широком диапазоне ее изменения. При L1=max и L2=min испытываются двигатели с малой тягой, при L1=min и L2 - с большой. Тяга определяется по формуле:

R=[SnPL2-L(f1+f2)/2]/L1.

где Sn - площадь поршня;

L - расстояние между продольными осями пружин 7 и 8;

L1 - расстояние от оси балки до оси двигателя;

L2 - расстояние от оси балки до оси датчика.

Устройство работает следующим образом: перед запуском РД для обеспечения заданной точности измерения производится натяг пружин 7 и 8. Фиксируется начальное показание датчика давления. После запуска РД усилие через рычажную балку, толкатель и поршень воздействуют на масло в резервуаре, при вертикальном расположении оси подводящий патрубок и масса РД не влияют на точность измерения. По зарегистрированным показаниям датчика давления определяется текущая тяга РД.

Предлагаемый способ определения тяги и устройство для его осуществления реализуемы практически, составные элементы устройства не являются дефицитными. Способ и устройство успешно применяются при отработке реактивных двигателей на этапах научно-технических работ, сдаче изделий в серию, а так же при проверке серийных изделий.

1. Способ определения тяги реактивного двигателя, включающий установку двигателя на один конец рычажного элемента, закрепленного в станине с возможностью поворота вокруг горизонтальной оси, запуск двигателя и измерение тяги путем воздействия рычажного элемента на измерительный преобразователь, отличающийся тем, что используют рычажный элемент, выполненный в виде подпружиненной двутавровой балки, и измерительный преобразователь, размещенный на другом конце рычажного элемента и представляющий собой датчик давления с гидравлической силоизмерительной системой, установку двигателя осуществляют вертикально или горизонтально, при этом расположение двигателя и измерительного преобразователя относительно оси вращения балки выбирают исходя из условия обеспечения необходимой точности определения тяги, перед запуском двигателя осуществляют нагружение датчика давления и регистрируют его начальное показание.

2. Устройство для определения тяги реактивного двигателя, содержащее рычажный элемент, закрепленный в станине с возможностью поворота вокруг горизонтальной оси и выполненный с обеспечением установки на одном конце реактивного двигателя, а на другом - измерительного преобразователя, отличающееся тем, что оно выполнено с обеспечением установки двигателя вертикально или горизонтально, а также с возможностью изменения расположения двигателя и измерительного преобразователя относительно оси вращения балки исходя из условия необходимой точности определения тяги, при этом рычажный элемент выполнен в виде подпружиненной двутавровой балки, а измерительный преобразователь размещен на другом конце рычажного элемента и представляет собой датчик давления с гидравлической силоизмерительной системой, включающей толкатель, поршень, масляный резервуар, подвижно контактирующий с опорной плитой.