Способ оценки совместимости турбинных масел

Иллюстрации

Показать всеИзобретение относится к области исследования смазочных масел применительно к оценке их совместимости с различными компонентами, применяемыми при подборе присадок, и к замене масел во всех видах турбоагрегатов. Способ включает приготовление смесей испытуемого масла со штатным маслом в соотношении % по массе 90:10, 50:50, 10:90, отбор проб каждой смеси, которые анализируют в несколько этапов: выдерживают при повышенной температуре в течение 24 часов; охлаждают до комнатной температуры, выдерживают в течение 8 часов при пониженной температуре; выдерживают при комнатной температуре в течение 240 часов, осуществляют визуальную оценку физического состояния проб после каждого этапа для обнаружения физических изменений в качестве отклонений от нормы, при отсутствии физических изменений в пробах дополнительно определяют смазывающую способность на четырехшариковой машине трения (ЧМТ) и склонность к пенообразованию исходных масел и приготовленных смесей, из значений этих величин, полученных для исходных масел, фиксируют наихудшие, которые принимают за базовые значения каждого показателя, с которым сравнивают значение идентичного показателя смеси, и при отсутствии отклонения значений смесей в сторону ухудшения всех показателей масла считают совместимыми, причем повышенную и низкую температуры принимают равными 120±2°С и минус 6°С соответственно и дополнительно определяют время деэмульсации и стабильность против окисления исходных масел и их смесей, полученные результаты сравнивают с выбранными ранее базовыми значениями, полученными для исходных масел. Достигается расширение номенклатуры испытуемых масел при сохранении достоверности результатов. 5 табл.

Реферат

Изобретение относится к области исследования смазочных масел, в частности, к определению совместимости различных турбинных масел, и может быть использовано при замене масел во всех видах турбоагрегатов, а также на предприятиях, выпускающих турбинные масла, при оценке совместимости таких масел с различными компонентами, применяемыми при подборе присадок.

В связи с изменением составов некоторых турбинных масел и появлением новых марок масел для различных видов турбоагрегатов, высокую актуальность приобретает вопрос их совместимости, причем совместимости не только как физической стабильности (однородность состава и физических свойств смеси), но и как способности сохранять свои эксплуатационные свойства. Большое значение совместимость имеет при замене одного масла другим в процессе эксплуатации и консервации объектов техники, когда возможно смешение остатков заменяемого масла с вновь заправляемым маслом.

Перед авторами стояла задача - разработать способ, позволяющий оценить совместимость турбинных масел, принимая во внимание и физическую стабильность смесей, и сохранение их основных эксплуатационных свойств на уровне, необходимом для безопасной эксплуатации всех видов турбоагрегатов.

При проведении исследований, просмотре научно-технической литературы и патентной информации был обнаружен ряд методов оценки совместимости, основанных на определении следующих показателей смесей испытуемых масел: физическая стабильность смесей (определяемая визуально), основные эксплуатационные свойства, весовые и электрофизические характеристики.

Известен способ определения совместимости трансмиссионных масел, заключающийся приготовлении смесей испытуемых масел в % соотношениях 90:10, 50:50, 10:90, последующей оценке их основных эксплуатационных свойств и сравнении полученных результатов по всем определяемым показателям с показателями исходных (смешиваемых) масел (Муминджанов Н.М. «Исследование совместимости трансмиссионных масел, содержащих различные присадки», 05.17.07, М., 1980, УДК 621.892.665.578, стр.118-150). Для масел и их смесей оценивают: смазывающие свойства на четырехшариковой машине трения (ЧМТ), термоокислительную стабильность в приборе ДК-2 НАМИ (ГОСТ 20502), физическую стабильность, механическую стабильность, защитные (консервационные) свойства, коррозионное воздействие на медь, воздействие на уплотнительные резины. Полученные значения сводят в таблицу, затем, подставляя их в расчетные формулы, определяют совместимость по каждому из показателей. Испытуемые масла считаются совместимыми между собой, если они совместимы по всем определяемым показателям. Недостатками данного способа являются потребность в большом количестве лабораторного оборудования и в высококвалифицированном персонале, а также необходимость большого количества масел для проведения испытаний.

Известен способ определения совместимости моторных масел (СССР а.с. №1525577 G01 №33/30), заключающийся в смешении испытуемых масел в объемном соотношении 1:1 и параллельном нанесении (в идентичных условиях) на рабочие поверхности конусообразных датчиков, нагретые до температуры 250-350°C, по 0,2 см3 приготовленной смеси и исходных масел, образующих тонкий слой 90-110 мкм. Далее датчики с нанесенными пробами термостатируют при свободном доступе кислорода воздуха до образования лаковой пленки на всей поверхности датчиков. О совместимости масел судят по количеству отложений лака, полученных от смеси и от исходных масел. Масла считаются совместимыми, если количество отложений лака, полученное от смеси (Qсм) не превышает наибольшего количества отложений лака, полученного от одного из исходных масел (Qi).

Известен способ определения совместимости свежих и работавших масел (СССР а.с. №1772741 G01 №33/30), заключающийся в центрифугировании работавшего масла и его смеси со свежим маслом, отборе проб из среднего слоя центрифугированных работавшего масла и его смеси со свежим маслом и определении в этих пробах нерастворимого осадка, определении содержания нерастворимого осадка в пробах работавшего масла и его смеси со свежим маслом перед центрифугированием. О совместимости масел судят по коэффициенту совместимости Кс, определяемому по расчетной формуле:

где а1, а2 - содержание нерастворимого осадка в пробах работавшего масла и смеси его со свежим соответственно после центрифугирования, мас.%;

q1, q2 - содержание нерастворимого осадка в пробах работавшего масла и смеси его со свежим соответственно перед центрифугированием, мас.%.

При значениях Кс≤1 масла считаются совместимыми, при Кс>1 масла считаются несовместимыми.

Известен способ определения совместимости моторных масел (СССР а.с. №1260810), заключающийся в разбавлении испытуемых масел (по 50 см3) гексаном в объемном соотношении 1:1, с последующим определением при постоянном электрическом токе электропроводности одного из полученных образцов (снятие кинетической кривой) при помощи трехэлектродной измерительной ячейки. Затем при постоянном перемешивании приливается второй образец и при помощи трехэлектродной измерительной ячейки производится измерение электропроводности получаемой смеси (запись кинетической кривой, осуществляется при помощи осциллографа Н-117), которое продолжается до получения стабильных показателей. О совместимости судят по отсутствию пика на кривой изменения электропроводности во времени от начала смешения до стабилизации значения измеряемого параметра.

Известен метод определения совместимости авиационных масел (Ечин А.И., Новосартов Г.Т., Кузнецов В.Г., Зайцева А.Н. Совместимость газотурбинных масел и работоспособность их смесей // Материалы научно-технической конференции училища. ХВВАИУ, 1986, с.273-278), включающий приготовление смесей испытуемого масла со штатным маслом в процентных соотношениях 90:10, 50:50, 10:90. Далее производят определение совместимости масел при повышенных, переменных и комнатной температурах. Колбы с испытуемыми маслами последовательно выдерживаются при температуре 105±2°C в течение 50 часов, затем при 105±2°C в течение 24 часов с дальнейшим выдерживаем в течение 15 часов при отрицательной температуре, значения которой выбираются в зависимости от типа авиационного двигателя, для которого предназначены испытуемые масла, а затем в течение 240 ч при температуре 18-20°C. После каждого из вышеперечисленных этапов состояние масел и их смесей оценивается визуально в проходящем свете. В случае помутнения или расслаивания хотя бы одной из испытуемых смесей на любом из этапов, масла считаются несовместимыми. При обнаружении осадка он оценивается количественно по ГОСТ 6370. При содержании осадка более 0,005 мас.% масла (или масла с присадками) также считаются несовместимыми.

Наиболее близким по технической сущности к изобретению является взятый за прототип способ оценки совместимости авиационных масел (Российская Федерация, П. №2291427, G01 №33/30 (2006.01.)), включающий приготовление смесей испытуемого масла со штатным маслом в процентных соотношениях 90:10, 50:50, 10:90. Приготовленные смеси тщательно перемешивают и наливают в колбы по 200 мл и в пробирки по 25 мл и неплотно закрывают их пробками. Затем производят определение совместимости масел при повышенных температурах. Колбы с испытуемыми маслами выдерживаются в термостате при температуре 125±2°C в течение 24 часов. После окончания нагрева состояние смесей оценивается визуально в проходящем свете. В случае помутнения или расслаивания хотя бы одной из испытуемых смесей масла считаются несовместимыми друг с другом. При обнаружении осадка он оценивается количественно по ГОСТ 6370. При содержании осадка более 0,005 мас.%, масла (или масла с присадками) считаются несовместимыми. Далее определяют совместимость этих же масел при переменных (высокой и низкой) температурах, для чего пробирки с испытуемыми маслами повторно выдерживают при температуре 125±2°C в течение 24 часов. После окончания нагрева пробирки охлаждают до 18-20°C, затем выдерживают в течение 15 часов при отрицательных температурах:

- масла для турбореактивных двигателей - при минус 40°C;

- масла для турбовинтовых двигателей - при минус 35°C (высоковязкую маслосмесь при - минус 10°C), после чего смеси выдерживают при температуре 18-20°C в течение 240 часов. После каждого этапа образцы оценивают визуально в проходящем свете (появление расслаивания, помутнения и осадка). Наличие хотя бы одного из этих изменений является признаком несовместимости масел.

После определения совместимости масел по физической стабильности и получения положительных результатов для исходных масел и их смесей дополнительно определяют смазывающую способность на четырехшариковой машине трения (ЧМТ), а также - термоокислительную стабильность и склонность к пенообразованию исходных масел и приготовленных смесей; из значений этих величин, полученных для исходных масел, фиксируют наихудшие, которые принимают за базовые значения каждого показателя, с которым сравнивают значение идентичного показателя смеси, и при отсутствии отклонения значений смесей в сторону ухудшения всех показателей масла считают совместимыми.

Данный способ позволяет наиболее полно оценить совместимость авиационных масел и масел с присадками. Однако при попытке применения этого способа для турбинных масел был выявлен ряд существенных отличий, не позволяющих сделать достоверные выводы о совместимости турбинных масел и масел с присадками.

Технический результат изобретения - расширение номенклатуры анализируемых данным способом масел без снижения требований к достоверности результатов определения совместимости турбинных масел.

Указанный технический результат достигается тем, что в известном способе оценки совместимости различных авиационных масел, включающем приготовление смесей испытуемого масла со штатным маслом в соотношении % по массе 90:10, 50:50, 10:90, отбор проб каждой смеси, которые анализируют в несколько этапов: выдерживают при повышенной температуре в течение 24 часов; охлаждают до комнатной температуры; выдерживают в течение 8 часов при пониженной температуре; выдерживают при комнатной температуре в течение 240 часов, осуществляют визуальную оценку физического состояния проб после каждого этапа для обнаружения физических изменений в качестве отклонений от нормы, при отсутствии физических изменений в пробах дополнительно определяют смазывающую способность на четырехшариковой машине трения (ЧМТ) и склонность к пенообразованию исходных масел и приготовленных смесей, из значений этих величин, полученных для исходных масел, фиксируют наихудшие, которые принимают за базовые значения каждого показателя, с которым сравнивают значение идентичного показателя смеси, и при отсутствии отклонения значений смесей в сторону ухудшения всех показателей масла считают совместимыми, и, согласно изобретению, повышенную и низкую температуры принимают равными 12±2°C и минус 6°C соответственно и дополнительно определяют время деэмульсации и стабильность против окисления исходных масел и их смесей, полученные результаты сравнивают с выбранными ранее базовыми значениями, полученными для исходных масел.

Изменение режимных параметров по сравнению с прототипом позволяет наиболее достоверно сымитировать температурные режимы эксплуатации турбинных масел, при этом максимально оптимизировав время испытаний, что достигается за счет изменения повышенной температуры со 125°C (прототип) до 120°C и пониженной температуры до минус 6°C (в прототипе значения отрицательных температур определялись, исходя из типа двигателя, для которого предназначались испытуемые масла).

Значение повышенной температуры получено опытным путем, для чего осуществлялось термостатирование масел для турбоагрегатов различных типов, состояние которых оценивалось визуально каждый час. В процессе данных испытаний было выявлено, что при температуре 120°C внешний вид масел не изменялся, при повышении же температуры уже через 5-6 часов было визуально отмечено потемнение всех испытуемых масел. Таким образом, была выбрана температура в 120°C и время термостатирования 24 часа. Время термостатирования при отрицательных температурах также получено опытным путем, для чего также осуществлялось термостатирование масел для различный типов турбоагрегатов, состояние которых оценивалось каждый час. В процессе испытаний было выявлено, что изменения, происходящие с маслами, фиксируются только в течение первых 8 часов, затем прекращаются. Таким образом, время термостатирования при отрицательных температурах составило 8 часов. Значение отрицательной температуры также было получено опытным путем. Исходя из того, что температуры застывания турбинных масел лежат в интервале от минус 10 до минус 15°C, в процессе испытаний было установлено, что основные физические изменения масел и их смесей наблюдаются уже при температуре до минус 6°C, значение отрицательной температуры испытаний было принято равным минус 6°C.

Способ реализуется следующим образом.

Пример 1. Готовят смеси турбинных масел ТП-30 и СГТ в процентных соотношениях 90:10, 50:50, 10:90 и отбирают 25 мл каждой из приготовленных смесей в пробирки. Пробирки с испытуемыми смесями выдерживают в сушильном шкафу при температуре 120°C в течение 24 часов, после чего состояние смесей оценивают визуально в проходящем свете. При осмотре пробирок со смесями никаких отклонений от нормы (расслаивания, помутнения смесей, нерастворимого осадка) не обнаружено. Пробирки со смесями охлаждают до 20°C, а затем выдерживают в охлаждающей смеси в течение 8 часов при температуре минус 6°C, после чего состояние смесей оценивают визуально в проходящем свете. При осмотре пробирок со смесями никаких отклонений от нормы не обнаружено. Далее пробирки со смесями выдерживают при температуре 20°C в течение 240 часов в темном месте, после чего состояние смесей оценивают визуально в проходящем свете. Результаты визуального определения физической стабильности смесей масел ТП-30 и СГТ представлены в таблице 1.

| Таблица 1 | |||

| Результаты визуального определения физической стабильности смесей масел ТП-30 и СГТ | |||

| Смеси масел ТП-30 (1) и СГТ (2) | Режимные параметры испытания | Наличие физических изменений смесей | Дальнейшие рекомендации |

| 90% (1)+10% (2) | Этап I | Отс. | Продолжение испытаний |

| 50% (1)+50% (2) | Температура 120°C, время | Отс. | |

| 10% (1)+90% (2) | термостатирования 24 ч | Отс. | |

| 90% (1)+10% (2) | Этап II | Отс. | Продолжение испытаний |

| 50% (1)+50% (2) | Температура минус 6°C, время | Отс. | |

| 10% (1)+90% (2) | термостатирования 8 ч | Отс. | |

| 90% (1)+10% (2) | Этап III | Отс. | Продолжение испытаний |

| 50% (1)+50% (2) | Температура 20°C, время | Отс. | |

| 10% (1)+90% (2) | термостатирования 240 ч | Отс. |

Никаких отклонений от нормы не обнаружено, что, согласно прототипу, позволяет считать масла совместимыми. Затем отбирают по одной пробе каждого из исходных масел и каждой из смесей, оценивают их смазывающую способность на ЧМТ по ГОСТ 9490 (диаметр пятна износа, критическая нагрузка), склонность к пенообразованию по ГОСТ 21058 (высота столба пены и время его разрушения), стабильность против окисления по ГОСТ 981 (количество осадка, нерастворимого в изооктане, кислотное число) и времени деэмульсации по ГОСТ 12068. Согласно требованиям ГОСТ для каждого из определяемых показателей проводят два параллельных испытания, а результатом считают среднее арифметическое полученных значений. Результаты испытаний маслосмесей и исходных масел сводят в таблицу и анализируют (Таблица 2).

| Таблица 2 | |||||||

| Результаты испытаний турбинного масла Тп-30 на совместимость с маслом СГТ | |||||||

| Наименование показателя | Тп-30 (1) | СГТ (2) | Смеси масла Тп-30 (1) и масла СГТ (2) | Отклонения от базового значения в сторону ухудшения | |||

| Заключение | |||||||

| 90% (1)+10% (2) | 50% (1)+50% (2) | 10% (1)+90% (2) | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Трибологические характеристики на четырехшариковой машине трения (ГОСТ 9490): | |||||||

| - показатель износа, Ди; мм (не более) | 0,30 | 0,54** | 0,41 | 0,47 | 0,51 | Нет | Совместимы |

| - критическая нагрузка, Рк, кгс (не менее) | 106 | 50** | 100 | 75 | 60 | Нет | Совместимы |

| Пенообразующие свойства (ГОСТ 21058): | |||||||

| при 25°C | |||||||

| - высота столба пены, мм (не более) | отс. | отс. | отс. | отс. | отс. | - | Совместимы |

| - время разрушения пены, с (не более) | - | - | - | - | - | - | Совместимы |

| при 95°C | |||||||

| - высота столба пены, мм (не более) | отс. | отс. | отс. | отс. | отс. | - | Совместимы |

| - время разрушения пены, с (не более) | - | - | - | - | - | - | Совместимы |

| при 25°C | |||||||

| - высота столба пены, мм (не более) | отс. | отс. | отс. | отс. | отс. | - | Совместимы |

| - время разрушения пены, с (не более) | - | - | - | - | - | - | Совместимы |

| Стабильность против окисления: | |||||||

| - кислотное число окисленного масла (ГОСТ 11362), мг КОН на 1 г масла (не более) | 0,42 | 0,49** | 0,42 | 0,43 | 0,49 | Нет | Совместимы |

| - массовая доля осадка, не растворимого в изооктане (ГОСТ 981), % (не более) | 0,026 | 0,17** | 0,084 | 0,098 | 0,13 | Нет | Совместимы |

| Время деэмульсации (ГОСТ 12068), с (не более) | 202** | 164 | 195 | 182 | 166 | Нет | Совместимы |

| ** - значения определяемых показателей, принятые за базовые |

Для каждого из полученных значений показателей фиксируют базовое значение данного показателя, за которое принимают худшее из полученных значений для исходных масел. Затем значения показателей, полученных для маслосмесей в результате испытаний, сравниваются с базовыми значениями.

Для всех определяемых показателей отклонений от базовых значений в сторону ухудшения не обнаружено, следовательно, испытуемые масла совместимы по всем определяемым показателям. Таким образом, можно сделать и общий вывод о совместимости турбинных масел ТП-30 и СГТ.

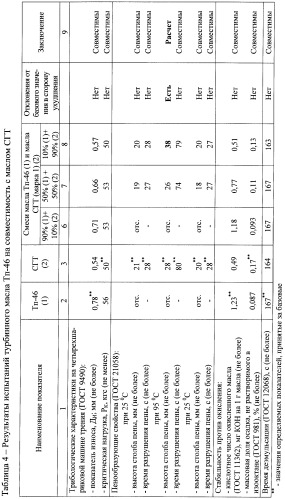

Пример 2. Готовят смеси турбинных масел ТП-46 и СГТ в процентных соотношениях 90:10, 50:50, 10:90 и отбирают 25 мл каждой из приготовленных смесей в пробирки. Пробирки с испытуемыми смесями выдерживают в шкафу сушильном №3 при температуре 120°C в течение 24 часов, после чего состояние смесей оценивают визуально в проходящем свете. При осмотре пробирок со смесями никаких отклонений от нормы (расслаивания, помутнения смесей, нерастворимого осадка) не обнаружено. Пробирки со смесями охлаждают до 20°C, а затем выдерживают в охлаждающей смеси в течение 8 часов при температуре минус 6°C, после чего состояние смесей оценивают визуально в проходящем свете. При осмотре пробирок со смесями никаких отклонений от нормы не обнаружено. Далее пробирки со смесями выдерживают при температуре 20°C в течение 240 часов в темном месте, после чего состояние смесей оценивают визуально в проходящем свете. Результаты визуального определения физической стабильности смесей масел ТП-46 и СГТ представлены в таблице 3.

| Таблица 3 | |||

| Результаты визуального определения физической стабильности смесей масел ТП-43 и СГТ | |||

| Смеси масел ТП-46 (1) и СГТ (2) | Режимные параметры испытания | Наличие физических изменений смесей | Дальнейшие рекомендации |

| 90% (1)+10% (2) | Этап I | Отс. | Продолжение испытаний |

| 50% (1)+50% (2) | Температура 120°C, время | Отс. | |

| 10% (1)+90% (2) | термостатирования 24 ч | Отс. | |

| 90% (1)+10% (2) | Этап II | Отс. | Продолжение испытаний |

| 50% (1)+50% (2) | Температура минус 6°C, время | Отс. | |

| 10% (1)+90% (2) | термостатирования 8 ч | Отс. | |

| 90% (1)+10% (2) | Этап III | Отс. | Продолжение испытаний |

| 50% (1)+50% (2) | Температура 20°C, время | Отс. | |

| 10% (1)+90% (2) | термостатирования 240 ч | Отс. |

Никаких отклонений от нормы не обнаружено, что, согласно прототипу, позволяет считать масла совместимыми. Затем отбирают по одной пробе каждого из исходных масел и каждой из смесей, оценивают их смазывающую способность на ЧМТ по ГОСТ 9490 (диаметр пятна износа, критическая нагрузка), склонность к пенообразованию по ГОСТ 21058 (высота столба пены и время его разрушения), стабильность против окисления по ГОСТ 981 (количество осадка, нерастворимого в изооктане, кислотное число) и времени деэмульсации по ГОСТ 12068. Согласно требованиям ГОСТ для каждого из определяемых показателей проводят два параллельных испытания, а результатом считают среднее арифметическое полученных значений. Результаты испытаний маслосмесей и исходных масел сводят в таблицу и анализируют (Таблица 4). Для каждого из полученных значений показателей фиксируют базовое значение данного показателя, за которое принимают худшее из полученных значений для исходных масел. Затем значения показателей, полученных для маслосмесей в результате испытаний, сравниваются с базовыми значениями.

Из всех определяемых показателей отклонение от базового значения в сторону ухудшения имеет показатель склонности к пенообразованию «высота столба пены, определяемая при температуре 95°C» (для смеси масел в процентном соотношении 10:90 получено значение 38 мм, что превышает выбранное базовое значение 28 мм). Следовательно, испытуемые масла совместимы по всем показателям, кроме склонности к пенообразованию. Полученное по данному показателю отклонение в сторону ухудшения (38 мм>28 мм) вызвано систематическими ошибками, обусловленными несовместимостью испытуемых масел, что подтверждается результатами расчета определения систематических ошибок методом сравнения средних (результаты приведены в табл.5).

Подставляя полученное для смеси 10:90 и базовое значения в расчетные формулы, получают предельную погрешность Δпр=10; среднее квадратическое отклонение суммарной неисключенной погрешности определения SΣ=1,87. Конечное неравенство Δпр<4,3SΣ имеет вид: 10<4,3×1,87. Данное неравенство ложно, следовательно, отклонение в сторону ухудшения вызвано систематическими ошибками, обусловленными несовместимостью испытуемых масел. Таким образом, испытуемые масла несовместимы по показателю «склонность к пенообразованию». Следовательно, делают общий вывод о несовместимости турбинных масел ТП-46 и СГТ.

| Таблица 5 | ||||

| Результаты расчета определения систематических ошибок методом сравнения средних | ||||

| Показатель | Предельная погрешность Δпр | Среднее квадратическое отклонение SΣ | Δпр<4,3SΣ | Заключение |

| Высота столба пены, определяемая при температуре 95°C, мм | 10 | 1,87 | Ложно | Масла несовместимы |

Применение данного изобретения за счет возможности достоверного определения совместимости турбинных масел позволит значительно увеличить надежность практической эксплуатации всех видов турбоагрегатов.

Способ оценки совместимости различных турбинных масел, включающий приготовление смесей испытуемого масла со штатным маслом в соотношении % по массе 90:10, 50:50, 10:90, отбор проб каждой смеси, которые анализируют в несколько этапов: выдерживают при повышенной температуре в течение 24 ч; охлаждают до комнатной температуры, выдерживают в течение 8 ч при пониженной температуре; выдерживают при комнатной температуре в течение 240 ч, осуществляют визуальную оценку физического состояния проб после каждого этапа для обнаружения физических изменений в качестве отклонений от нормы, при отсутствии физических изменений в пробах дополнительно определяют смазывающую способность на четырехшариковой машине трения (ЧМТ) и склонность к пенообразованию исходных масел и приготовленных смесей, из значений этих величин, полученных для исходных масел, фиксируют наихудшие, которые принимают за базовые значения каждого показателя, с которым сравнивают значение идентичного показателя смеси, и при отсутствии отклонения значений смесей в сторону ухудшения всех показателей масла считают совместимыми, отличающийся тем, что повышенную и низкую температуры принимают равными (120±2)°С и минус 6°С соответственно и дополнительно определяют время деэмульсации и стабильность против окисления исходных масел и их смесей, полученные результаты сравнивают с выбранными ранее базовыми значениями, полученными для исходных масел.